中空纤维复合膜分离正己烷/氮气的研究

何春红,张建平

(泰山学院 材料与化学工程系,山东 泰安 271021)

随着现代工业的发展,在有机蒸气 (vo latile o rganic com pounds,简称 VOCs)的储存,运输和使用过程中以及在石油、化工、喷涂等行业的生产过程中,每天都释放出大量的有机蒸气,这不仅是一种资源的浪费,更重要的是它对我们的环境有着严重的破坏作用[1-2].因此工业气体排放中的有机蒸气的回收越来越受到人们的重视.用膜分离回收VOCs具有工艺流程简单、连续操作、能耗低、无二次污染和回收率高等优点[3-5].本研究根据正己烷与氮气通过膜的渗透速率不同,利用硅橡胶/聚偏氟乙烯中空纤维复合膜组件,进行了正己烷/氮气混合气的分离实验研究,考察了原料气压力、流速、浓度、透过侧压力及操作温度等操作条件对分离过程的影响.

1 实验部分

1.1 试剂

聚偏氟乙烯中空纤维超滤膜(PVDF),由天津膜天膜工程公司提供;聚二甲基硅氧烷(PDM S),由四川晨光化工研究所生产;正硅酸乙酯(分析纯)、二丁基二月桂酸锡 (化学纯),均由北京化工二厂生产;正己烷 (分析纯),由天津市瑞金特化学品有限公司生产;环氧树脂 711、618、缩胺 105,均由天津津东化工厂生产.

1.2 PDM S/PVDF中空纤维复合膜及膜组件的制备

聚偏氟乙烯中空纤维膜经过漂洗、干燥后,在恒温烘箱中热处理(热处理温度为 120℃,热处理时间为 12m in)后待用[6].将聚二甲基硅氧烷(PDM S)、正庚烷 (溶剂)、正硅酸乙酯 (交联剂)、二丁基二月桂酸锡(催化剂)按一定比例混合配制铸膜液.采用涂敷法在经过热处理的聚偏氟乙烯中空纤维膜上复合一层活性层,室温下固化.取一定长度的中空纤维复合膜若干根,置于不锈钢壳体中用环氧树脂密封制成膜组件,有效膜面积 0.0056m2.

1.3 膜性能评价

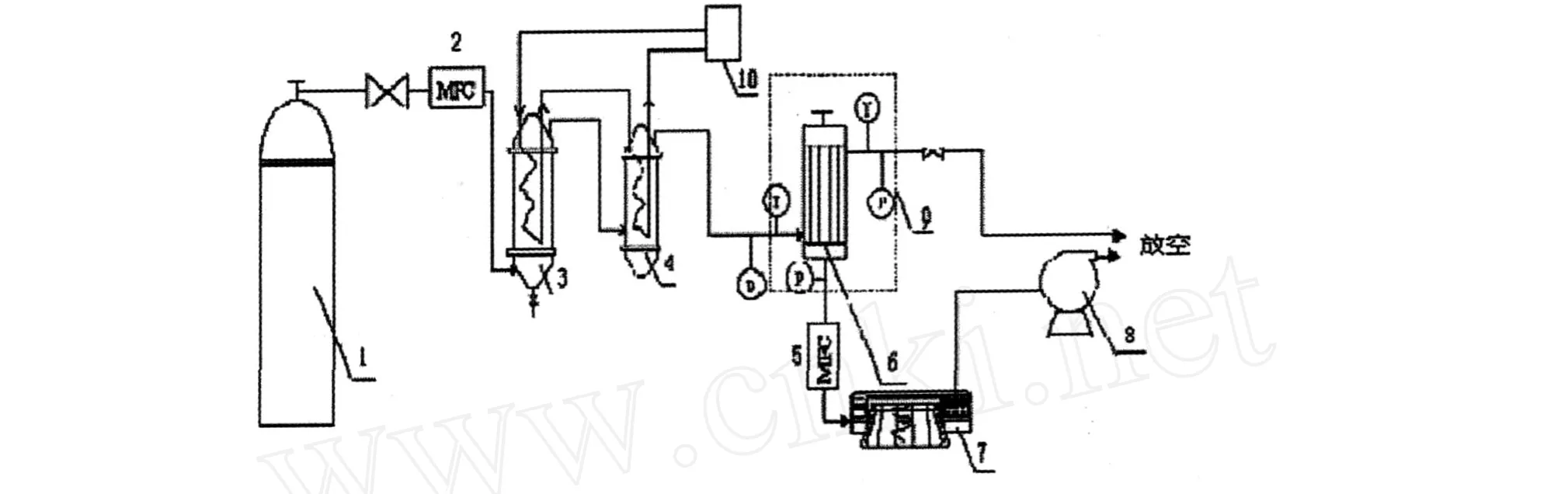

中空纤维复合膜的性能通过图 1所示的实验装置进行评价.气体分离膜的渗透速率下式计算

上式中 Ji为气体 i组分的渗透速率,单位为 mo l/(m2.s.Pa);Qi为 i组分的标准状况下的渗透气体的摩尔流量,单位为mol/s;Δp为渗透压力差,单位为 Pa;A为膜面积,单位为m2.

分离因子α为正己烷 (C6H14)与氮气 (N2)的渗透速率之比.

图 1 气体分离实验装置示意图

2 结果与讨论

2.1 膜的表征

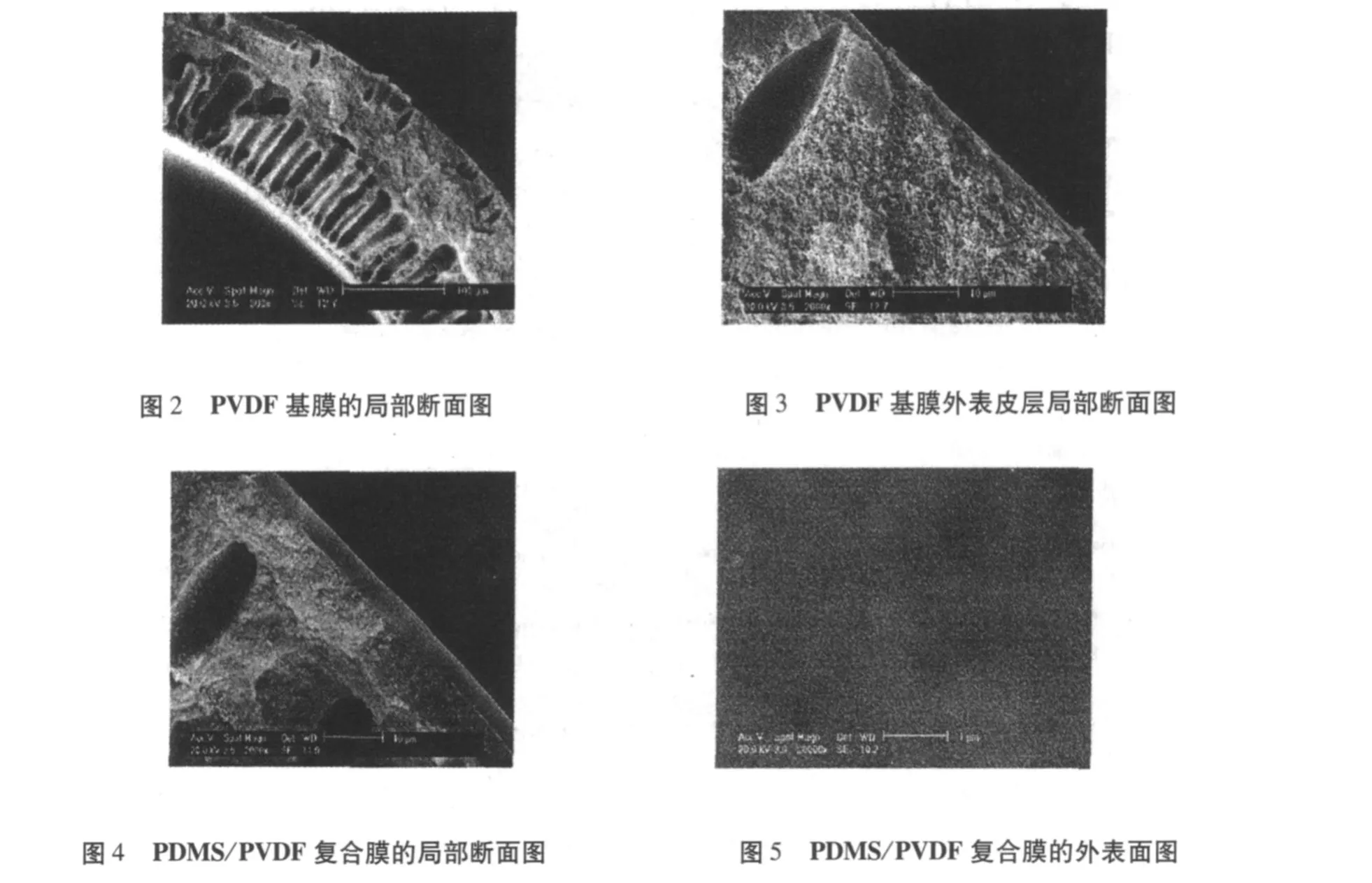

采用 PhilipsXL30ESEM扫描电镜来观察膜的微观结构.由图 2、3可以看出,本实验采用的 PVDF中空纤维膜具有内外致密表皮层和中间致密层及双层指状孔结构.皮层下的多孔海绵体和指状孔结构有利于组分在膜中扩散;中间致密层的存在增强了基膜的稳定性和强度.图 4、5分别为 PDM S/PVDF复合膜的断面和外表皮局部断面结构的 SEM图.硅橡胶涂层清晰可见,涂层厚度大约 3μm,并且与基膜结合的非常紧密,表面光滑平整无缺陷.

2.2 气体分离的影响因素

在 PDM S∶正硅酸乙酯(交联剂)∶二丁基二月桂酸锡(催化剂)∶正庚烷(溶剂)为 6∶2∶2∶90的制膜条件下,考察分析了多种操作条件对复合膜分离正己烷/氮气性能的影响.

2.2.1 原料气压力的影响

图 6 操作压力对膜分离性能的影响

在温度为 303.2K,原料气流量为 500m l/m in,透过侧压力为 6.9kPa,原料气中正己烷的浓度为14.6%的条件下,考察了原料气压力对 PDM S/PVDF复合膜的分离性能的影响,其结果如图 6.可以看出,随着压力的升高,正己烷的渗透速率呈增大的趋势,而氮气的渗透速率很小,而且没有明显的变化;分离因子随原料气压力的增大而增大.根据溶解 -扩散原理,随着正己烷的分压差增大,传质推动力增大,因而增加了渗透组分在膜中的扩散速率,这有利于提高易扩散组分的渗透速率,在开始阶段正已烷的渗透速率随压力增加较快,当接近 500kPa时,变化较缓慢;而氮气的渗透速率随压力变化不大,因此,分离因子亦随压力的增大而增加.

2.2.2 进料气中正己烷浓度的影响

图 7 原料气中正己烷浓度对膜分离性能的影响

本实验在操作温度 303.2K,原料气流量为 500m l/m in,透过侧压力为 6.8kPa,操作压力 300kPa的条件下,考察了原料气浓度对 PDM S/PVDF复合膜的分离性能的影响,其结果如图 7所示.随着原料气中正己烷浓度的增加,其渗透速率和分离因子均随之增大,而氮气的渗透速率略有减小.这是因为提高原料气中正己烷的浓度使得其分压提高,从而提高在膜中的溶解度和扩散的推动力,因而有利于提高渗透速率;另一方面,氮气的分压随正己烷浓度的增加而减小,从而减小了氮气在膜中的溶解度和扩散的推动力,因此降低了它的渗透速率,使得分离因子随之增加.由此可以看出,膜分离器尤其适合分离较高浓度的有机蒸汽.

2.2.3 原料气流速的影响

图 8 原料气流速对膜分离性能的影响

本实验在操作温度为 303.2K,原料气中正己烷浓度为 14.6w t%,透过侧压力为 6.8kPa,操作压力300kPa的条件下,考察了原料气流速对 PDM S/PVDF复合膜的分离性能影响,如图 8所示.原料气流速的大小直接影响着中空纤维膜表面层流边界层的厚度和湍动程度,随着流速的增加,层流边界层厚度减小,组分在边界层中的有效传质系数增大,此外湍动程度的加剧可以减少膜上游表面侧料液的浓差极化程度,促进正己烷从原料气主体到膜面的传递,使正己烷的渗透速率增加;而复合膜作为优先透过有机气体膜,氮气的渗透速率增加的较小,因此分离因子增大.但是当层流边界层厚度减小到一定厚度时,流速的增大对渗透速率的影响将减弱.

图 9 透过侧压力对膜分离性能的影响

2.2.4 透过侧压力的影响在操作温度为 303.2K,原料气流量为 500m l/m in,原料气中正己烷浓度为 14.6w t%,操作压力

300kPa的条件下,考察了透过侧压力对 PDM S/PVDF复合膜的分离性能的影响,如图 9所示.从图中可以看出,随着透过侧压力的增加,正己烷和氮气的渗透速率随之减小;同时分离因子也呈减小趋势,这是因为透过侧压力增加导致膜两侧推动力减小,而且透过侧压力影响组分在下游的解吸速度的大小,通常挥发性大的组分的解吸对压力的变化比较敏感,因此,正己烷的渗透速率变化较大,而氮气的渗透速率变化较小,导致了分离因子减小.

2.2.5 操作温度的影响

图 10 操作温度对膜分离性能的影响

在原料气流量为 500m l/m in,原料气中正己烷浓度为 14.6w t%,渗透侧压力为 6.8kPa,操作压力300kPa的条件下,考察了操作温度对 PDM S/PVDF复合膜分离性能的影响,如图 10所示.随着操作温度的升高正己烷和氮气的渗透速率逐渐下降,同时正己烷的分离因子也呈下降趋势,但这种趋势在温度升高到 305K后逐渐变缓.因为有机蒸气以溶解—扩散机理通过膜,渗透速率与温度关系符合A rrhenius公式:J=J0×exp(-△H/RT),式中,J0是常数,△H为渗透活化能,对于有机蒸气,△H为负值,随温度升高,有机蒸气的渗透速率降低,而氮气的渗透速率随温度升高略有增加,因而分离因子降低.

3 结论

PDM S/PVDF中空纤维复合膜对于有机蒸气正己烷/氮气的分离,表现出较好的分离性能.研究表明:原料气压力、流速、原料气中正己烷浓度、透过侧压力及操作温度等因素对气体分离性能的影响较大,膜的渗透速率和分离因子随原料气压力、流速的增加而增加,透过侧压力降低有利于渗透速率和分离因子的提高,原料气中正己烷浓度较大时有利于渗透速率和分离因子,而操作温度提高时渗透速率和分离因子均降低.在一定的操作条件下,当原料气中正己烷质量分数为 14.6%时,正己烷的渗透速率为1.4E-07mo l/(m2·s·Pa),分离因子可达 90左右.

[1]闫勇.有机废气中VOC的回收方法[J].化工环保,1997,17(6):332-35.

[2]张林,陈欢林,柴红.挥发性有机物废气的膜法处理工艺研究进展[J].化工环保,2002,22(4):75-80.

[3]邢丹敏,曹义鸣,李晖,等.膜法有机蒸气回收系统在工业中的应用[J].膜科学与技术,2000,20(4):43-46.

[4]S.M ajum dar,D.Bhaum ik,K.K.Sirkar.Performance of commercial-size p lasmapolym erized removing VOCs from N2/air[J].Journal ofM embrane Science,2003,214:323-330.

[5]R.W.Baker,V.L.Simmons,J.Kaschemekat.M embrane system s forVOC recovery from air stream s[J].Filtration&Separation,1994, 5:231-235.

[6]何春红,刘家祺,张晓辉.基膜热处理对复合膜气体分离性能的影响[J].天然气化工,2006,31(2):29-33.