芳烃型催化重整操作条件的分析及优化

周红军,石铭亮,翁惠新,凌泽济

(1.华东理工大学石油加工研究所,上海200237;2.中国石化扬子石化股份有限公司,江苏南京210048)

催化重整是石油炼制与加工的主要过程之一。它是在一定温度、压力、临氢和催化剂存在的条件下,使石脑油转变成富含芳烃的重整生成油,并副产氢气和液化石油气的过程。重整生成油辛烷值高、硫含量低,可直接用作车用汽油的调和组分,也可以经芳烃抽提制取苯、甲苯和二甲苯等芳烃,副产的氢气是炼油厂加氢装置用氢的主要来源之一。催化重整反应动力学模型的研究与开发对于重整反应器设计、产品组成预测、优化生产操作等具有重要意义,能为企业带来巨大的经济效益。

由于催化重整反应体系含有300多种组分,涉及的反应更是不计其数,反应网络非常复杂,属于典型的复杂反应体系。对于该类反应动力学,一般采用集总的方法进行研究。自1959年 Smith[1]提出催化重整4集总反应动力学模型以来,人们根据研究开发目的的不同,对催化重整集总反应动力学模型进行了大量的研究[2-8]。随着国民经济的快速发展,对芳烃的需求量越来越大,以生产芳烃为主的大型连续重整装置和工艺在我国得以迅速发展。针对我国芳烃型重整装置的实际需要,同时面向未来石油化工精细化发展要求,笔者开发了催化重整27集总反应动力学模型[9],并通过工业数据对模型进行了验证。

笔者在催化重整27集总反应动力学模型的基础上分析了操作变量对反应的影响,并对操作变量进行了优化。

1 动力学模型

催化重整27集总反应动力学网络如图1所示。考虑到不同碳原子数烃类反应速率的差异,同时兼顾对裂化产物组成和氢气的预测,将全部组分按碳原子数划分为C1~C10+组分,并将 C5以上组分划分为烷烃、五元环烷烃、六元环烷烃和芳烃4部分;为了能对芳烃的组成进行较为详细地预测,除了将芳烃组成按碳原子数划分外,还根据芳环取代基的个数进一步将C8芳烃细分为二甲苯和乙苯,将 C9芳烃细分为三甲苯、甲乙苯和丙苯,总计27个集总。

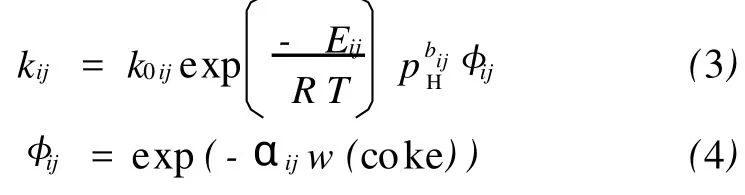

相关的反应速率方程包括不可逆反应的速率方程式(1)和可逆反应速率方程式(2)。

不可逆反应:

可逆反应:

式(1)、(2)中的 kij由式(3)获得,而式(3)中的 φij可由式(4)计算。

图1 催化重整集总反应网络Fig.1 Lumped reaction network of catalytic naphtha reformingA6—Benzene;A7—Toluene;A10+—C10+aromatics; EB—Ethylbenzene;MEB—Methylethylbenzene; 5N6—Methylcyclopentane;6N6—Cyclohexane; 5N7—C7 five-membered ring naphthene; 6N7—C7six-membered ring naphthene; 5N8—C8five-membered ring naphthene; 6N8—C8six-membered ring naphthene;N9—C9naphthene; N10+—C10+naphthene;P1—Methane;P2—Ethane; P3—Propane;P4—Butane;P5—Pentane;P6—Hexane; P7—Heptane;P8—Octane;P9—Nonane;P10+—C10+alkanes; PB—Propylbenzene;TMB—Trimethylbenzene;XY—Xylene.

对于移动床径向流反应器,假设每一反应器环轴截面处的催化剂、温度和各组分浓度分布均匀,且无返混现象,按理想的活塞流处理,所得物料衡算及热量衡算方程如式(5)、(6)所示。

2 操作变量分析

某芳烃厂采用了UOP公司的第1代移动床连续重整工艺。该工艺的核心反应器由4个重叠的径向流反应器组合而成,催化剂在4个反应器中的分布比例为1∶1.5∶2.5∶5.0。笔者以该芳烃厂的重整装置为对象进行操作变量分析和优化。操作变量分析条件如表1所示。在实际操作中,由于受设备条件的限制,反应压力调节余地很小,故笔者主要对4个反应器的进口温度、催化剂使用时间、空速、氢/烃摩尔比等7个操作变量进行分析。在对其中1个操作变量进行分析时,其他独立操作变量保持不变。进行操作变量分析及优化的数学基础为所建立的27集总反应动力学模型。

表1 催化重整装置的操作条件Table 1 Operation conditions for a catalytic naphtha reforming

3 结果与讨论

3.1 催化重整装置工艺条件对各反应产物收率的影响

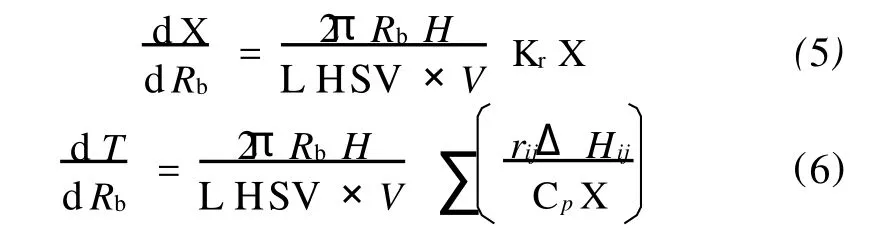

3.1.1 反应器进口温度

图2为芳烃产率、二甲苯产率、C5+液收率、辛烷值(RON)和催化剂出口积炭量与催化重整装置反应器进口温度的关系。芳烃产率随第1、2和3反应器的进口温度升高先增后减,而随第4反应器的进口温度升高而单调增加。二甲苯产率随反应器进口温度升高单调增加。C5+液收率随反应器进口温度升高单调减少,而重整生成油的辛烷值则随反应器进口温度升高而单调增大。催化剂出口积炭量随反应器进口温度升高单调增加。各反应器进口温度对芳烃产率、二甲苯产率、C5+液收率、辛烷值和催化剂出口积炭量的影响程度不同,其影响程度由大到小的顺序为 TInlet4、TInlet3、TInlet2和 TInlet1,这与各反应器中发生的主要反应有关。第1反应器中主要进行强吸热的环烷烃脱氢芳构化反应,反应非常快,从而导致反应温度骤降,抑制了其它反应的进行。在 TInlet1变化范围内,快速强吸热的环烷烃脱氢芳构化反应能够将反应温度迅速降低而使其他反应得到抑制,所以 TInlet1对芳烃产率、二甲苯产率、C5+液收率、辛烷值和催化剂出口积炭量的影响都最小。

3.1.2 液时空速(L HSV)

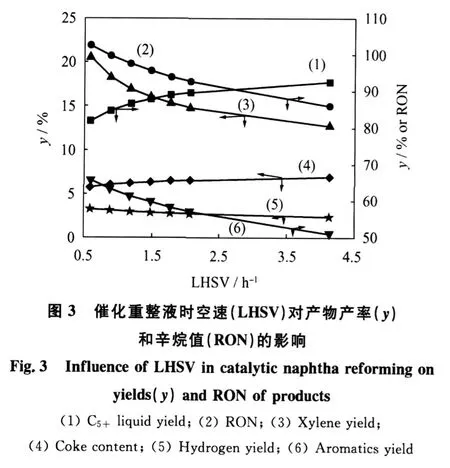

图3为催化重整芳烃产率、二甲苯产率、氢气产率、C5+液收率、辛烷值及催化剂出口积炭量与液时空速(L HSV)的关系。芳烃、二甲苯和氢气产率随L HSV增加而单调减少;C5+液收率随L HSV增加而单调增加,而辛烷值则随L HSV增加而单调减小;催化剂出口积炭量随L HSV增加而单调增大。L HSV增大意味着反应物与催化剂的接触时间减少,反应苛刻度下降,芳烃产率、二甲苯产率、氢气产率及辛烷值随之而降,C5+液收率随之而增加;L HSV增大同时意味着催化剂的处理负荷增加,从而导致催化剂出口积炭量增大。图4为第4反应器进口温度变化时,芳烃产率与L HSV的关系。由图4可见,当装置处理量增大时,可通过提高第4反应器进口温度来实现目标芳烃产率。

3.1.3 氢/烃摩尔比(n(H2)/n(Hydrocarbon))

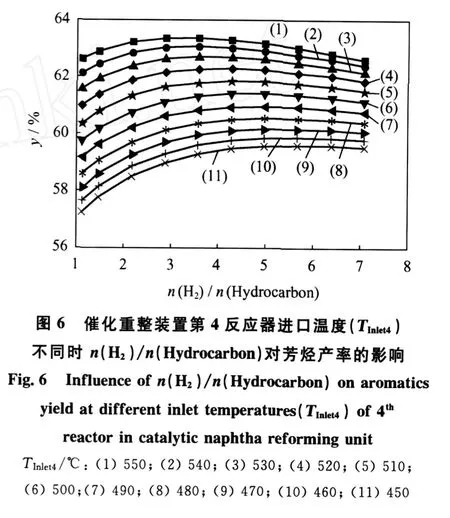

图5为芳烃产率、二甲苯产率、氢气产率、C5+液收率、辛烷值和催化剂出口积炭量与n(H2)/n(Hydrocarbon)的关系。随着 n(H2)/ n(Hydrocarbon)的增大,芳烃产率先增后减、二甲苯产率增加、氢气产率减少、C5+液收率减少、辛烷值增大、催化剂出口积炭量减少。随着 n(H2)/ n(Hydrocarbon)的增大,加氢裂化及氢解反应速率加快,导致氢气产率及C5+液收率减小;积炭反应速率减小,使催化剂出口积炭量下降。在低n(H2)/n(Hydrocarbon)范围内,催化剂积炭失活严重,增加 n(H2)/n(Hydrocarbon)有利于提高催化剂活性,因而有利于提高芳烃质量产率;而在高 n(H2)/n(Hydrocarbon)范围内,n(H2)/ n(Hydrocarbon)的增加会加剧重芳烃的裂化,进而导致芳烃产率下降。图6为第4反应器进口温度变化时,芳烃收率与 n(H2)/n(Hydrocarbon)的关系。从图6可见,当 n(H2)/n(Hydrocarbon)发生变化时,可通过适当调整第4反应器进口温度来保证芳烃产率。

图2 催化重整装置反应器进口温度对产物产率(y)和辛烷值(RON)的影响Fig.2 Influence of reactor inlet temperatures in catalytic naphtha reforming unit on yields(y)and RON of products(a)Aromatics yield;(b)Xylene yield;(c)C5+liquid yield;(d)RON;(e)Coke yield;(1)Inlet 1;(2)Inlet 2;(3)Inlet 3;(4)Inlet 4

3.1.4 催化剂使用时间(tC)

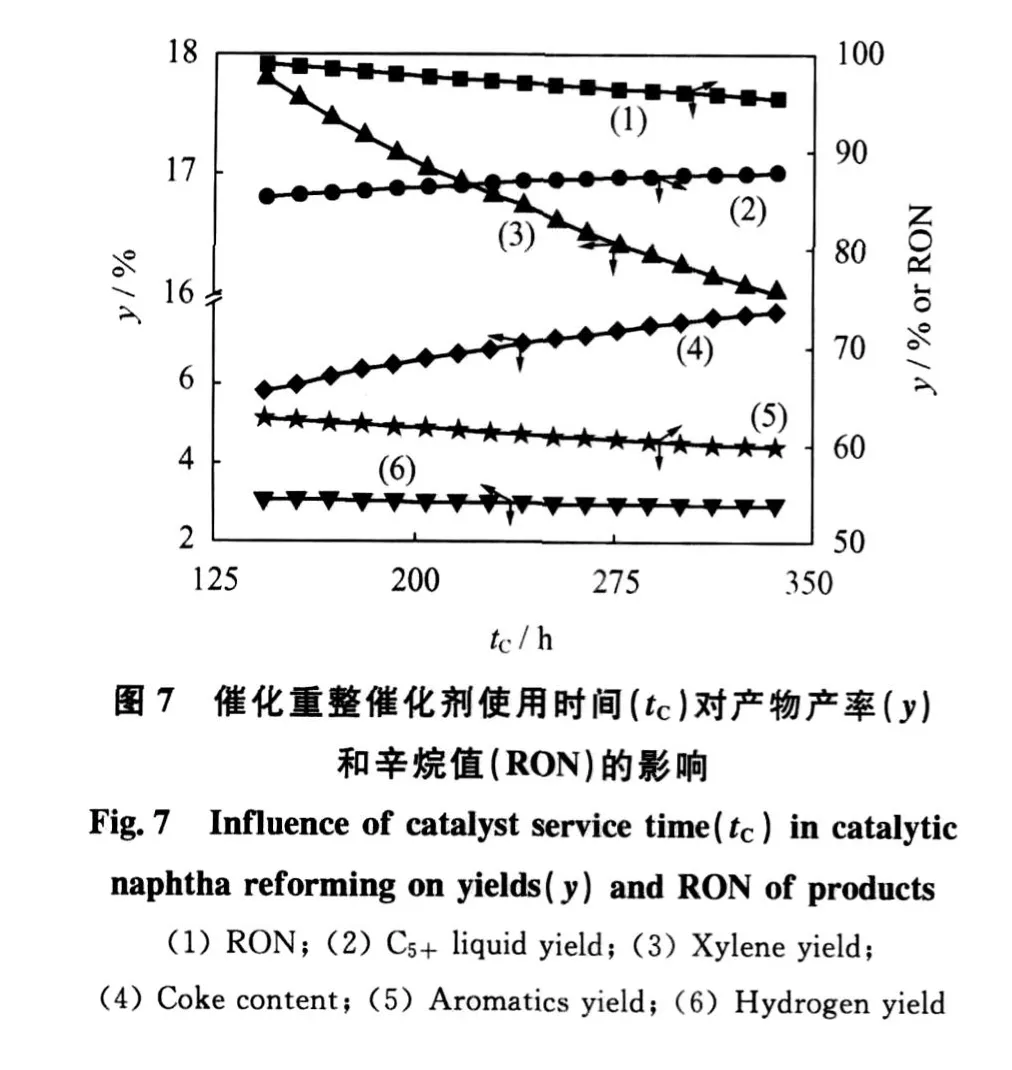

图7为催化重整芳烃产率、二甲苯产率、氢气产率、C5+液收率、辛烷值和催化剂出口积炭量与催化剂使用时间(tC)的关系。随着催化剂使用时间延长,芳烃、二甲苯及氢气产率减少、C5+液收率增加、辛烷值减小、催化剂出口积炭量增加。催化剂使用时间越长,催化剂的积炭量显然越大,也就是说催化剂积炭失活越严重,导致重整反应速率下降,进而使芳烃产率、二甲苯产率、氢气产率及辛烷值减少,C5+液收率增加。图8为第4反应器进口温度变化时,芳烃产率与催化剂使用时间的关系。从图8可见,随着催化剂使用时间的延长,可通过适当调整第4反应器进口温度来保证芳烃产率。

3.2 催化重整芳烃产率的优化

由于芳烃型催化重整装置主要目的是生产芳烃,以芳烃产率为目标函数对操作参数进行优化较为合适。实际生产中,液体空速、氢/烃摩尔比、压力和催化剂使用时间一旦确定以后,任意改变的可能性很小,而反应温度是要随时控制的主要参数。为此芳烃产率优化主要通过4个反应器进口温度的优化来实现。4个反应器的进口温度范围都为460~538℃,同时受到重整再生装置对进料的限制,催化剂出口积炭质量分数要求低于6.5%。

芳烃产率优化属于约束优化问题,在本研究中采用复合形法求解该约束优化问题[10]。复合形法是约束优化方法中应用较为广泛的一种直接解法,不需要计算导数,对参数较少的不等式约束优化问题具有较强的适应性。

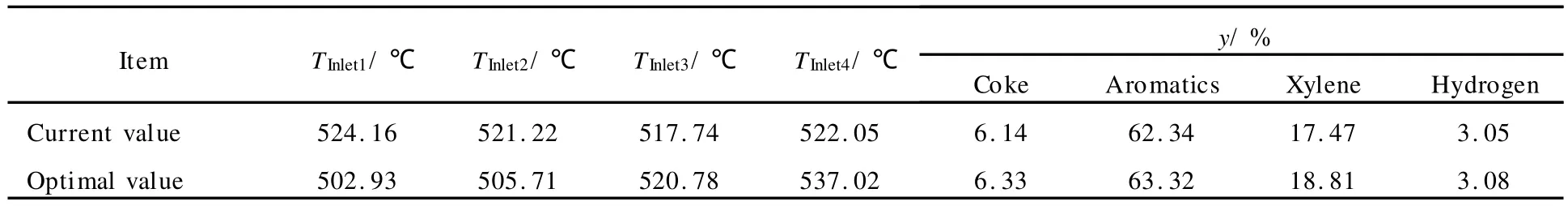

以表1中的反应及进料条件为基准进行优化计算,优化结果及比较列于表2。优化后的反应器进口温度从第1反应器到第4反应器逐渐升高,芳烃产率提高了0.98%,二甲苯产率提高了1.34%,氢气产率也略有增加。

表2 催化重整芳烃产率的优化结果Table 2 Optimization results of aromatics yields in catalytic naphtha reforming

4 结 论

在催化重整27集总反应动力学模型的基础上,分析了移动床连续催化重整装置4个反应器的进口温度、催化剂使用时间、液体空速及氢/烃摩尔比等7个操作变量对反应产物产率和辛烷值的影响,同时以芳烃产率为目标函数对操作参数进行了优化。各反应器进口温度对芳烃产率、二甲苯产率、C5+液收率、辛烷值和催化剂出口积炭量的影响程度由大到小的顺序为 TInlet4、TInlet3、TInlet2、TInlet1。液体空速增大和催化剂使用时间的延长不利于芳烃产率的提高。经优化计算芳烃产率可提高0.98%,二甲苯产率可提高1.34%,氢气产率也略有增加。该操作变量分析及优化结果可为芳烃型催化重整装置的优化操作提供参考。

符号说明:

b——氢压指数;

Cp——集总组分的气相摩尔热容向量, J/(mol·K);

E——活化能,kJ/mol;

f——进料速率,kg/h;

H——反应器床层高度,m;

ΔH——反应热,J/mol; n(H2)/n(Hydrocarbon)——氢/烃摩尔比;

k——反应速率常数,s-1;

k0——频率因子,s-1·MPa;

Kep——可逆反应平衡常数;

Kr——反应速率常数矩阵,s-1; L HSV——液时空速,h-1;

pH——氢分压,MPa;

r——反应速率,kmol/s;

R——气体常数,8.314 J/(mol·K);

Rb——反应器床层半径,m;

t——反应时间,s;

tC——催化剂使用时间,h;

T——反应器床层温度,K;

TInlet——反应器进口温度,℃;

V——催化剂装填体积,m3;

w(Coke)——积炭量,g(coke)/(g(catalyst));

X——集总组分摩尔流量向量,kmol/h;

x——集总组分摩尔流量,kmol/h;

α——失活常数,g(catalyst)/(g(coke));

φ——催化剂失活函数。

下标:

ij——组分。

[1]SMITH R B.Kinetic analysis of naphtha reforming with platinum catalyst[J].Chem Eng Prog,1959,55(6): 76-88.

[2]RAMAGE M P,GRAZIAZI K R.Development of Mobils’kinetic reforming model[J].Chem Eng Sci, 1980,35(1-2):41-48.

[3]FROMENT G F.The kinetics of complex catalytic reaction[J].Chem Eng Sci,1987,42(5):1073-1087.

[4]J ENKINS J H,STEPHENS T W.Kinetics of catalytic reforming[J].Hydrocarbon Processing,1980,59(11): 163-167.

[5]JORGE A J,EDUARDO V M.Kinetic modeling of naphtha catalytic reforming reactions[J].Energy & Fuels,2000,14(5):1032-1037.

[6]翁惠新,孙绍庄,江洪波.催化重整集总动力学模型Ⅰ模型的建立[J].化工学报,1994,45(4):407-412. (WENG Huixin,SUN Shaozhuang,J IANG Hongbo. Lumped model for catalytic reformingⅠEstablishment of the model[J].Journal of Chemical Industry and Engineering,1994,45(4):407-412.)

[7]丁福臣,周志军,杨桂忠,等.十七集总催化重整反应动力学模型研究Ⅰ模型的建立[J].石油化工高等学校学报,2002,15(1):15-17.(DING Fuchen,ZHOU Zhijun,YANG Guizhong,et al.17-Lumped kinetic model for catalytic reforming ⅠEstablishment of the model[J].Journal of Petrochemical Universities,2002, 15(1):15-17.)

[8]侯卫峰,苏宏业,胡永有,等.催化重整集总动力学模型的建立及其在线应用[J].化工学报,2005,57(7): 1605-1611. (HOU Weifeng,SU Hongye, HU Yongyou,et al.Lumped kinetics model and its on-line application to commercial catalytic naphtha reforming process[J]. Journal of Chemical Industry and Engineering,2005,57(7):1605-1611.)

[9]周红军,石铭亮,翁惠新,等.芳烃型催化重整集总反应动力学模型[J].石油学报(石油加工),2009,25(4): 545-550.(ZHOU Hongjun,SHI Mingliang,WENG Huixin,et al.Lumped kinetic model of aromatic type catalytic naphtha reforming[J].Actc Petrolei Sinica (Petroleum Processing Section),2009,25(4):545-550.)

[10]魏朗,余强.现代最优化设计与规划方法[M].北京:人民交通出版社,2005:68-74.