230 t钢包搅拌效果和去夹杂水模型研究

沈巧珍,阳 方,彭 琦,仇东丽,孟征兵

(1.武汉科技大学钢铁冶金及资源利用省部共建教育部重点实验室,湖北武汉,430081;2.涟源钢铁股份有限公司,湖南娄底,417000)

采用钢包底吹氩气技术精炼钢液时,钢包底部透气元件数目、布置方式和喷吹流量的选取至关重要。由于钢包在高温条件下作业,对其反应过程进行直接的实验观测困难较大。许多学者运用数学模型[1-3]和物理模型[1,4,5]进行了研究,但很少有研究者将搅拌效果和夹杂物去除[6-7]放在同一模型中进行综合研究,即便是用物理模拟的方法研究夹杂物的去除过程,其模型比例也较小。本文在实验室条件下,通过建立1∶4的水力模型对钢包中钢液的搅拌效果和夹杂物的去除进行综合研究,旨在为优化钢包精炼工艺参数提供理论依据。

1 实验原理

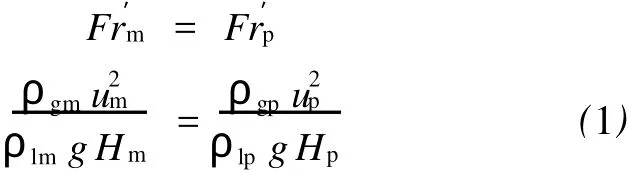

根据相似理论,钢包吹氩过程的主要动力来自于气体浮力,实验中满足原型、模型的几何相似和动力相似即可认为二现象相似。几何相似考虑的是模型与原型形状相似及主要尺寸成比例。实验中,用有机玻璃制成钢包模型,用水模拟钢液,用空气模拟氩气。水力模型装置与实验设备的几何尺寸比例为1∶4。本实验条件下引起钢包内流体流动的主要动力是气泡浮力,只要保证了模型与原型修正的弗鲁德准数相等就能保证二者的动力相似[8],即式中:m、p分别表示模型、原型;um、up分别为水、钢液的速度,m/s;ρgm、ρgp分别为空气、氩气的密度,kg/m3;ρlm、ρlp分别为水、钢液的密度,kg/m3;g为重力加速度,m/s2;H为熔池深度,m。

特征速度u可由下式给出:

式中:Q为气体流量,m3/s;d为气体喷嘴直径,m。

由式(1)及式(2)可得:

式中:Qm为模型气体体积流量,m3/s;Qp为原型气体体积流量,m3/s;dm、dp分别为模型、原型气体喷嘴直径,m。

2 实验方法

2.1 混匀时间测定

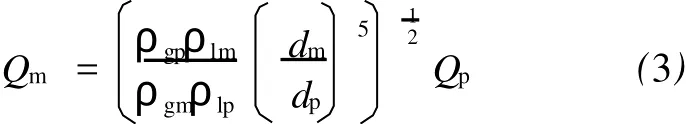

钢液混合搅拌效率通常由混匀时间来定义,因此,可用混匀时间来间接判定钢液的搅拌能力。搅拌能与混匀时间的关系[9]为

其中:ε为平均单位搅拌能,J;τ为混匀时间,s。

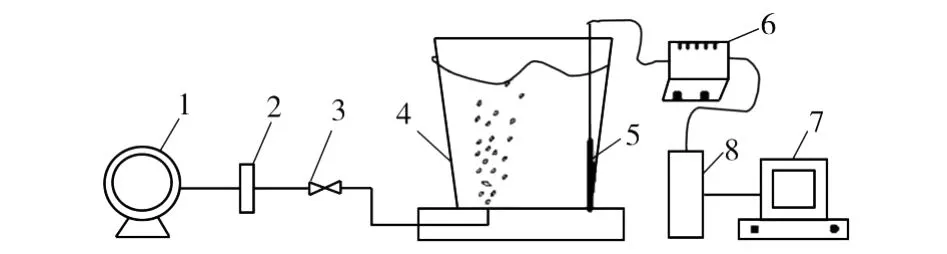

式(4)表明,混匀时间越短,钢液搅拌能力越强。采用“刺激-响应”[1]模拟实验测定混匀时间,即向熔池中快速加入一定量的示踪剂,通过检测熔池中某一特性来反映熔池的混匀情况。实验中,每次将定量的KCl溶液通过漏斗进入液面以下,缓慢注入喷吹中心附近(单透气元件)或两透气元件中心线交点正上方(双透气元件),将电极插入透气元件远端的底部滞留区(理论上溶液难以到达的区域),用电导率仪测量模型中水的电导率变化。混匀时间测定装置示意图如图1所示。

图1 混匀时间测定装置示意图Fig.1 Sketch of mixing time measurement equipment

2.2 夹杂物测定

2.2.1 模拟介质

本实验用邻苯二甲酸二丁酯乳状液模拟夹杂物[7],用食盐水模拟钢液。邻苯二甲酸二丁酯是一种无色不溶于水的液体,凝固点为-35℃,沸点为340℃,常温下不挥发且稳定。该乳状液不被食盐水润湿,在食盐水中的两个或多个乳状液滴一旦相碰,在界面张力作用下即可形成由两个或多个乳状液滴组成的簇状物。这与钢液中非金属夹杂物碰撞并形成簇状物的过程非常相似,因而能较好地模拟钢液中夹杂物的碰撞长大行为。

2.2.2 测定方法

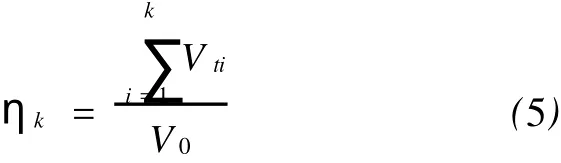

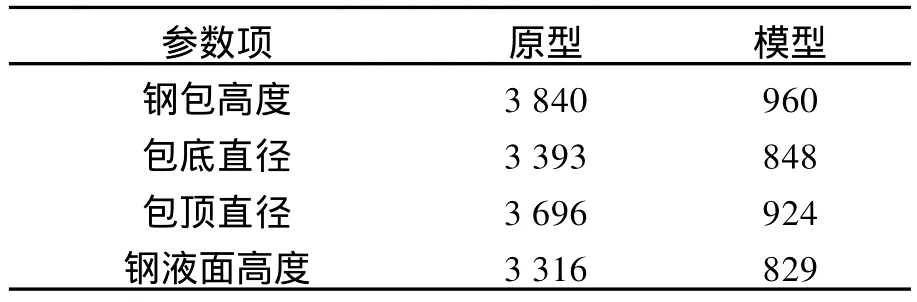

夹杂物测定装置示意图如图2所示。将模型钢包高度加工到模型液位高度,再将一定量的乳状液通过特定的方法均匀分散在模型钢包中,然后开始吹气,同时从模型钢包底中心位置缓缓注入与模型钢包内乳状液密度相同的食盐水,这样随着溢出的溶液,模型钢包内上浮至液面的乳状液也随之流出,每隔一定时间通过收集槽收集溢出的乳状液与食盐水的混合物,通过一定方法得到纯乳状液,则某一时刻的夹杂物去除率为

式中:ηk为前k次时间段内夹杂物去除率之和;V0为初始加入的乳状液体积,m3;Vti为第i个时间间隔内去除的乳状液体积,m3。

图2 夹杂物测定装置示意图Fig.2 Sketch of inclusion measuring device

3 实验方案

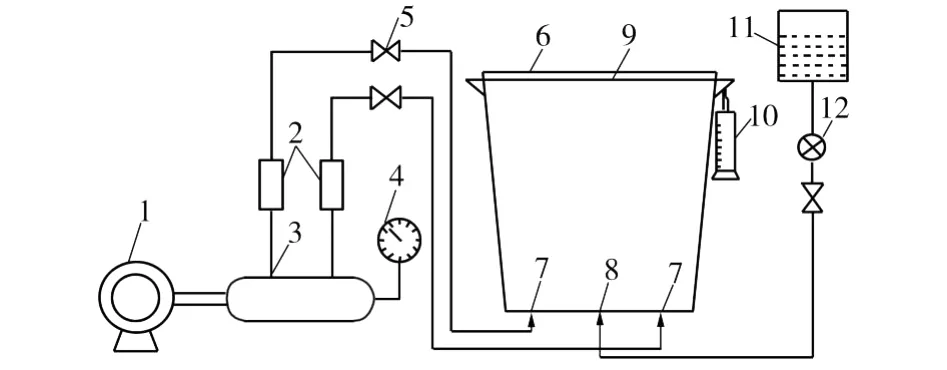

表1为钢包原型与模型主要工艺参数,二者间的比例关系为1∶4。

表1 钢包原型与模型主要工艺参数mmTable 1 Main parameters of original mold and model

3.1 混匀时间测定实验方案

在距包底中心为0.5R、0.6R、0.7R(R为包底半径)3个位置及α、β、γ(过包底中心两透气元件中心线的夹角)3个方向上共安装12个透气元件,先在0.5R、0.6R、0.7R3个位置上进行单透气元件喷吹实验,然后在每个位置不同方向(α、β、γ,且α<β<γ)上进行组合喷吹实验。混匀时间测定实验方案(双透气元件吹气量为两单透气元件吹气量之和)如表2所示。

表2 混匀时间测定实验方案Table 2 Experimental scheme for measuring mixing time

3.2 夹杂物测定实验方案

在钢液混匀时间测定实验的基础上,对透气元件布置方式进行初步优选。在表3所示的实验室模拟气量条件下对0.5R-β与0.6R-γ两方案进行去除夹杂物的模拟实验,每隔1 min记录1次夹杂物去除量,连续记录24min。

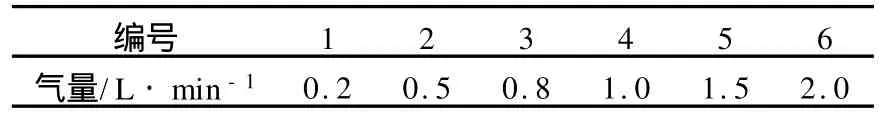

表3 实验室模拟气量条件Table 3 Air blowing in lab simulation

4 实验结果与分析

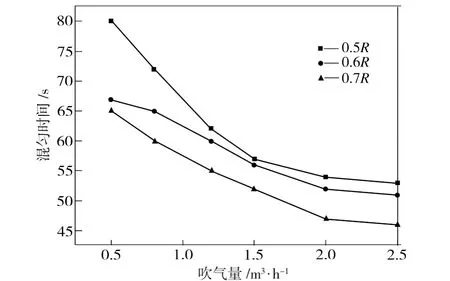

4.1 单透气元件下吹气量对混匀时间的影响

单透气元件喷吹时混匀时间对吹气量的影响如图3所示。由图3可见,单透气元件喷吹时,在各个吹气位置上,随着吹气量的增加,混匀时间逐渐缩短。原因是底部吹入的气体所做的功主要用于推动液体流动,形成环流,提高吹气量则使气泡搅拌能增大,环流速度增大,环流周期缩短,从而缩短了混匀时间。此外,透气元件距离包中心越远,钢液混匀时间越短。原因是,偏吹时液体的循环回路变长,速度梯度减小,速度增大,因而搅拌效果好。但透气元件越靠近包边壁,扩散的气液混合流股对包衬的冲击越严重,易造成对包壁耐火材料的冲刷与侵蚀。

图3 吹气量对混匀时间的影响Fig.3 Effect of blowing volume on m ixing time of singlenozzle

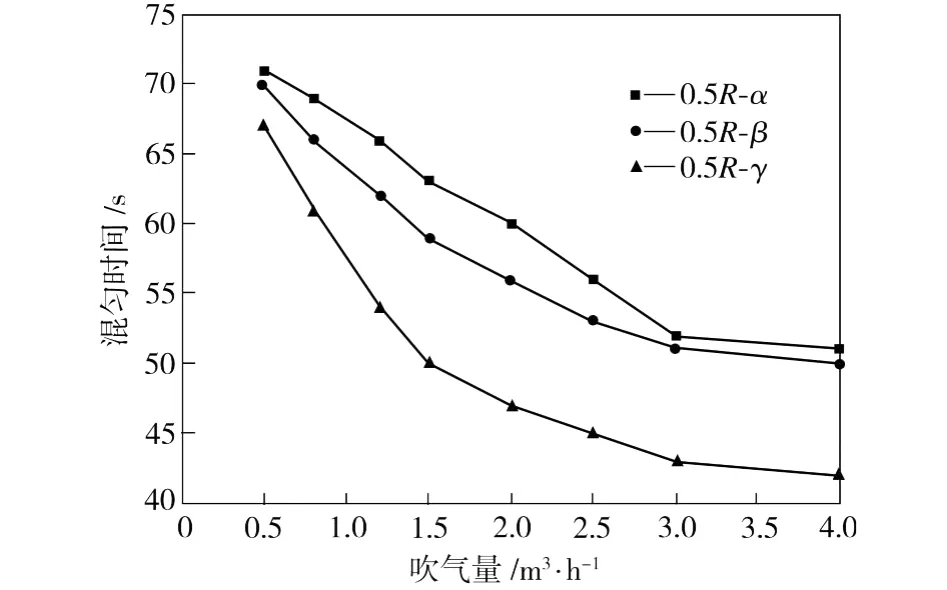

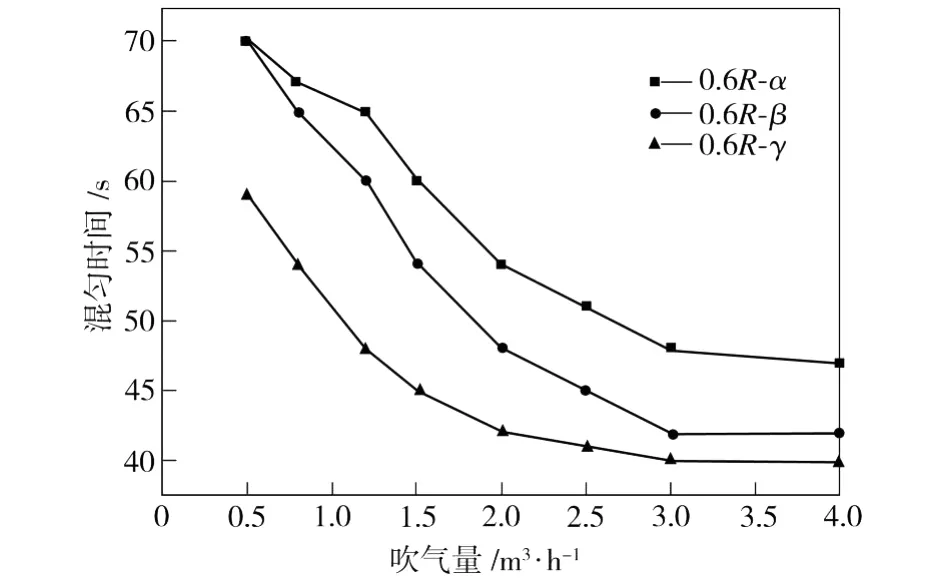

4.2 双透气元件下喷吹角度对混匀时间的影响

图4~图6分别为双透气元件在0.5R、0.6R和0.7R位置上喷吹时喷吹角度对混匀时间的影响,结果显示,在同一位置上,随着两透气元件间喷吹角度的增大,混匀时间逐渐缩短。主要原因是当两透气元件喷吹角度较大时,在搅拌过程中两气柱受相邻流股的干扰和抵消作用小,流动能量损失少;反之,受流股的干扰和抵消作用大,流动能量损失多,对混匀不利。

图4 0.5R位置上喷吹角度对混匀时间的影响Fig.4 Effect of blowing angle on mixing time at 0.5R

图5 0.6R位置上喷吹角度对混匀时间的影响Fig.5 Effect of blowing angle on m ixing time at 0.6R

图6 0.7R位置上喷吹角度对混匀时间的影响Fig.6 Effect of blowing angle on m ixing time at 0.7R

4.3 双透气元件下喷吹位置对混匀时间的影响

图7~图9分别为双透气元件在α、β和γ角度上喷吹时喷吹位置对混匀时间的影响,结果显示,双透气元件喷吹时,喷吹位置对混匀时间的影响规律同单透气元件喷吹时类似,透气元件距包底中心越远,混匀时间越短,混匀效果越好。

图7 α角度上喷吹位置对混匀时间的影响Fig.7 Effect of blowing location on m ixing time at angleα

采用双透气元件喷吹时,在任何布置位置上,混匀时间均随吹气量的增大而缩短,且缩短趋势逐渐减弱,当两个透气元件的供气量增大到2.5~3.0 m3/h时,混匀时间变化不再明显。这是因为当供气量超过某一临界值时,相当一部分能量消耗于液面的隆起和翻滚,随气-液界面交换能量而损失。因此,尽管总能量增大,但用于液体环流的能量增加不多,即使供气量增加,混匀时间也无明显变化。实际生产中,增加吹气量在一定范围内有利于快速混匀,但吹气量过大时,钢液会剧烈翻滚,产生喷溅与卷渣。

图8 β角度上喷吹位置对混匀时间的影响Fig.8 Effect of blowing location on mixing time at angleβ

图9 γ角度上喷吹位置对混匀时间的影响Fig.9 Effect of blowing location on mixing time at angleγ

4.4 单、双透气元件布置对混匀时间的影响

图10为0.6R单透气元件和0.6R-γ双透气元件布置对混匀时间的影响。从图10中可看出,在相同吹气量下,采用0.6R-γ双透气元件布置比0.6R单透气元件布置效果好。另外,由于采用双透气元件喷吹是把单透气元件所喷吹气量分成两个喷嘴吹出,因而有效减弱了喷溅对包壁的冲刷,提高了钢液质量和包壁寿命。

4.5 处理时间对夹杂物去除率的影响

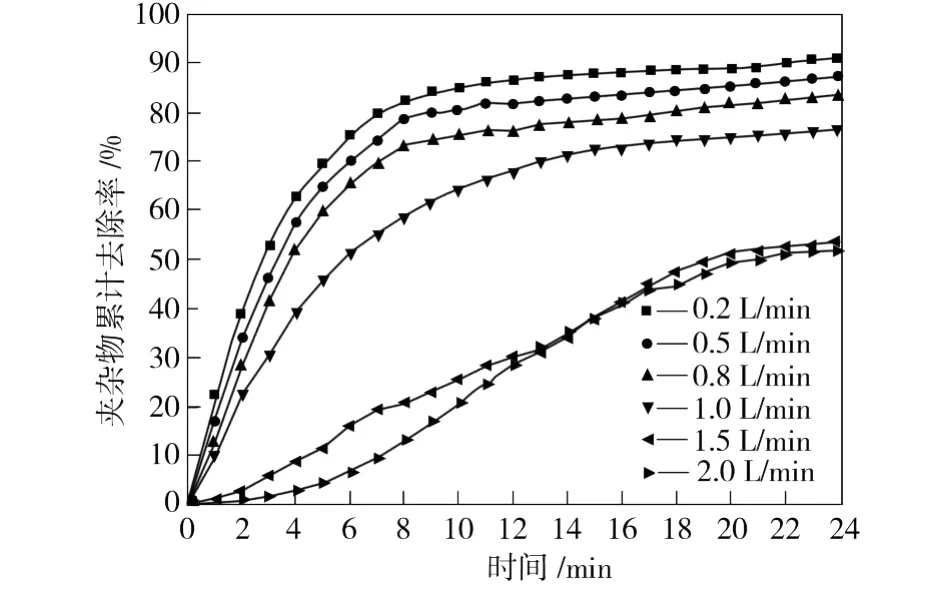

图11为0.6R-γ方案不同吹气量下处理时间对夹杂物去除率的影响。从图11可看出,吹气量为0.2~0.8 L/min时,夹杂物去除率随时间的变化规律相近。在较小吹气量下,处理时间为0~4 min时,夹杂去除效果最好;5~8 min时,可去除大部分夹杂物,24 min左右,几乎可去除所有夹杂物。当吹气量大于0.8 L/min后,夹杂物去除效率显著下降,且当吹气量超过1 L/min后,渣-液面扰动厉害,许多大颗粒夹杂物上浮至液面后再次随液体的流动带入液面以下,如此反复,导致夹杂物去除效率低下,乃至不能去除。

图11 不同吹气量下处理时间对夹杂物去除率的影响Fig.11 Effect of treatment time on inclusion removal rate at different blowing volumes

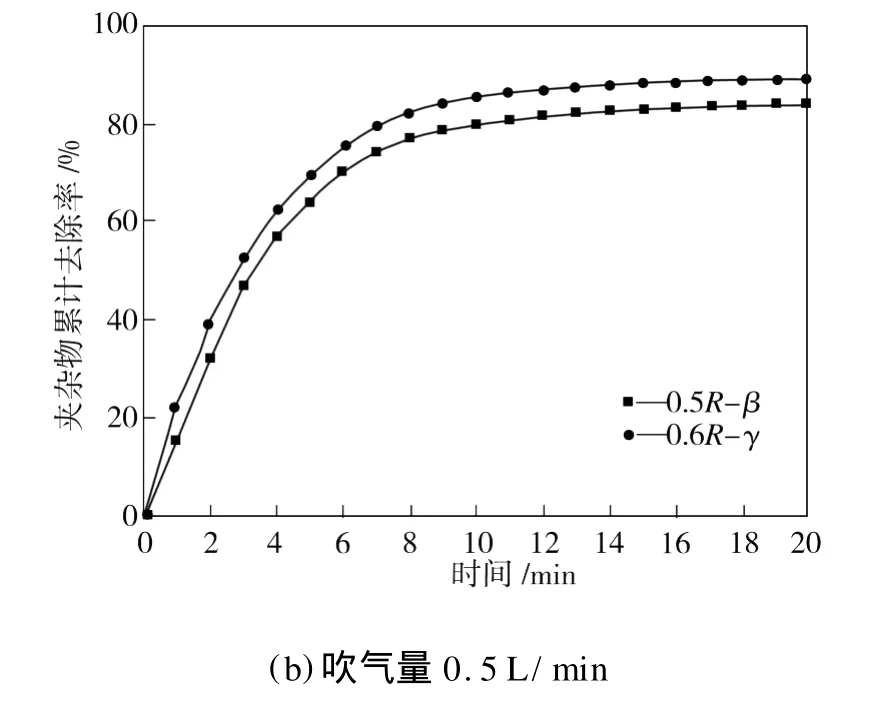

4.6 透气元件布置方式对夹杂物去除率的影响

图12为不同透气元件布置方式下处理时间对夹杂物去除率的影响。由图12可见,无论哪一种吹气量,透气元件在0.5R-β和0.6R-γ两种布置方式下,夹杂物去除率随时间的变化规律相近,就透气元件布置方式而言,0.6R-γ透气元件布置方式对夹杂物的去除效果优于0.5R-β布置方式。

图12 不同透气元件布置方式下处理时间对夹杂物去除率的影响Fig.12 Effect of treatment time on inclusion removal rate at different arrangements of permeability components

5 结论

(1)双透气元件吹氩搅拌效果优于单透气元件,0.6R-γ双透气元件布置方式为最佳布置方式。

(2)夹杂物去除效率取决于吹氩量和吹氩时间,在0.2~0.8 L/min吹气量下,处理时间为0~4 m in时,夹杂物去除效果最好;5~8 m in时,大部分夹杂物被去除;24 m in左右,几乎可去除所有夹杂物。

(3)采用双透气元件喷吹时,单个透气元件的吹气量宜控制在0.8~1.0m3/h。

[1] 幸伟,沈巧珍.钢包底吹氩过程数学物理模拟研究[J].炼钢,2005,21(6):33-36.

[2] 张胤,贺友多.钢包吹氩时钢液循环流动过程数学模型研究[J].包头钢铁学院学报,2002,21(2):112-114.

[3] 任三兵,陈义盛.大型钢包双孔吹氩最佳位置的探讨[J].包头钢铁学院学报,2003,22(3):193-197.

[4] 钟晓丹,王楠,邹棕树.LF双孔底吹优化布置的水模型研究[J].材料与冶金学报,2006,5(2):101-104.

[5] 艾新港,包燕平,吴华杰.钢包底吹氩卷渣临界条件的水模型研究[J].特殊钢,2009,30(2):7-9.

[6] 王立涛,薛正良,张乔英.钢包炉吹氩与夹杂物去除[J].钢铁研究学报,2005,17(3):34-38.

[7] 郑淑国,朱苗勇.偏心底吹氩钢包内夹杂物行为的物理模拟[J].钢铁研究学报,2008,20(6):18-22.

[8] 朱苗勇,肖泽强.钢的精炼过程数学物理模拟[M].北京:冶金工业出版社,1998:9-12.

[9] Nakanishi K,Fujii T,Szekely J.Possible relationship between energy dissipation and agitation in steel processing operations[J].Iron making and Steel making,1975(4):193-197.