组合钢管混凝土式防屈曲支撑*

梅 洋,吴 斌,赵俊贤,郝贵强,杜永山

(1.哈尔滨工业大学,黑龙江哈尔滨 150090;2.河北大地建设科技有限公司,河北石家庄 050011)

0 引言

防屈曲支撑由内芯以及阻止内芯受压时整体屈曲的约束构件组成。防屈曲支撑不仅具有普通支撑对于框架结构附加刚度的功能,而且在地震作用下因侧向约束的作用可以阻止内芯构件的整体失稳,有效地解决了普通支撑在反复受压屈服后刚度和承载力大大下降的问题[1]。防屈曲支撑无论是在试验研究还是在理论分析中,都表现出了优越的性能和稳定的滞回曲线,因而逐渐得到了广泛的应用。

全钢形式的防屈曲支撑无需考虑无粘结材料的问题,因而只需在内芯和约束构件之间留出适当的间隙即可,而且间隙比较容易控制,所以加工难度较小,同时也具有较好的滞回性能和耗能能力,因此应用较为广泛。目前典型的全钢型防屈曲支撑有方钢管包一字型内芯[2]、十字型内芯[3]以及工字钢[4]的形式。还有圆钢管包工字钢[5]或双圆钢管[6]的形式。这些形式的防屈曲支撑其约束构件截面尺寸受内芯截面限制,不能过大,因而在需要应用较长支撑的情况下,构件难以保证整体稳定。2001年台湾陈正诚研究的四根钢管夹十字内芯的形式[7]有效的解决了这一问题,但是在我国并没有十字形截面的型钢,所以十字内芯只能靠焊接来完成,而较大长度的焊接会引起较大的残余变形,给构件组装带来困难[8],而且会对支撑的稳定性及疲劳性能产生不利影响[9]。

非全钢形式的防屈曲支撑典型的形式是约束构件为填充砂浆或细石混凝土的钢管或钢筋混凝土。1976年Kimura第一个用钢管内填砂浆做约束构件的一字内芯的防屈曲支撑,表现出良好的滞回性能[10],Fujimoto等人又对于这种形式的支撑做了详细的理论与试验研究[11]。Nagao等人研究了一种以钢筋混凝土作为约束构件,工字钢或方钢管作为内芯形式的防屈曲支撑[12],而Horie选择了使用钢纤维混凝土作为约束构件的形式[13]。为减小节点尺寸并便于安装蔡克铨开发了一种双套筒双内核形式的防屈曲支撑[14],每个套筒内各插入一个一字形或T字形内芯,能很方便地使支撑连接到节点板上。2005年 Iwata等人开发出一种两块预制的填上砂浆的构件夹上内芯的形式[15],大大简化了制作过程。这些使用砂浆或混凝土来加强对内芯约束的防屈曲支撑比全钢型的防屈曲支撑表现出更优越的性能,但是非全钢形式的防屈曲支撑内芯与砂浆或混凝土存在粘结问题,而且在内芯受压时内芯会因泊松效应而膨胀,因而必须在接触面上涂上无粘结材料或留出合适的间隙。由于存在混凝土自重或无粘结材料的涂抹方法等原因会造成间隙的不均匀等问题,大大增加了这种形式防屈曲支撑的加工难度。

本文是以河北省图书馆改造工程为依托,研制适用于该实际工程的防屈曲支撑。支撑的轴向长度要求6 950 mm,设计屈服承载力为87 t。应用传统型的全钢防屈曲支撑约束构件难以对内芯提供足够的约束。如果应用传统型式的钢管混凝土约束的防屈曲支撑,制作工艺复杂、生产周期过长、而且产品施工质量难以有效控制。充分考虑了成本与性能之间的关系后,我们开发出了一种新型组合钢管混凝土式防屈曲支撑。

新型组合钢管混凝土式防屈曲支撑,内芯为一字型钢板,钢板两侧的约束构件采用灌注了混凝土的矩形钢管,能达到传统形式钢管混凝土约束的防屈曲支撑所能提供的侧向约束程度,可以有效防止构件的整体失稳破坏和内芯的局部屈曲破坏。内芯与钢管的接触是与全钢形式的防屈曲支撑相同的,这就解决了内芯与约束构件的间隙问题,可以有效控制防屈曲支撑的加工质量。内芯与两根钢管混凝土可以同时加工,有效地缩短了生产周期。现已完成足尺截面的短试件以及足尺试件的滞回性能试验,本文主要介绍这种新型支撑的构造及试验结果。

1 足尺截面短试件构造及试验

我们首先设计了一套足尺截面的短试件,以验证其基本构造设计的合理性。利用哈尔滨工业大学抗震与结构试验中心的2 500 kNMTS TestStarⅡ型电液伺服试验机,可以很方便的对试件进行滞回试验。为充分利用试验机行程,并使其能满足试验的加载要求,短试件长度设计为2 m。

1.1 试件尺寸及构造

本文防屈曲支撑主要构造为两根钢管混凝土和一字内芯。试件构造及尺寸如图1所示,其中部截面图及端部截面图如图2与图3所示。图示尺寸均为名义尺寸。

图1 新型组合钢管混凝土式防屈曲支撑短试件的尺寸及构造

图2 试件中部截面

图3 试件端部截面图

内芯采用Q235钢,截面尺寸为钢管截面为200 mm×100 mm×6 mm。试件外截面尺寸为200 mm×229 mm,在强轴方向和弱轴方向内芯与钢管之间间隙均为2 mm。

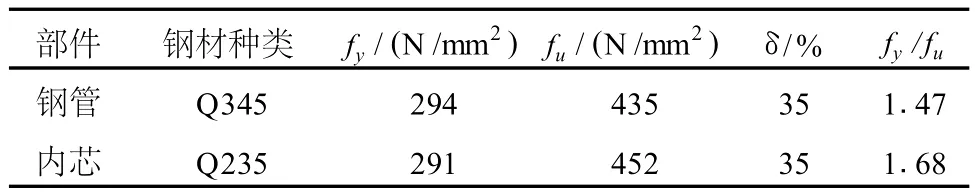

1.2 材料性能

试验中对于构成支撑的内芯、钢管以及填充于钢管内的混凝土进行了材料力学性能试验。

灌注钢管的混凝土目标强度为30 MPa,配制时使用的是强度为42.5 MPa的普通硅酸盐水泥与最大粒径为16 mm的碎石。对钢管填充的混凝土7天强度测试结果是28.3 MPa。钢管与内芯钢材的材料力学性能试验结果见表1。

表1 短试件构件材料力学性能试验结果

1.3 试验加载

试验是由位移控制,在内芯的强轴方向两边各布置了一个拉线位移计,精度可以达到0.2 mm。正式加载前以25 kN/s的加载速度对试件进行了预加载。在±350 kN的荷载下拉压循环了4圈,以检查测量仪器是否工作正常。试验装置如图4所示,加载制度见表2。

图4 短试件试验装置

表2 短试件加载制度

1.4 试验结果

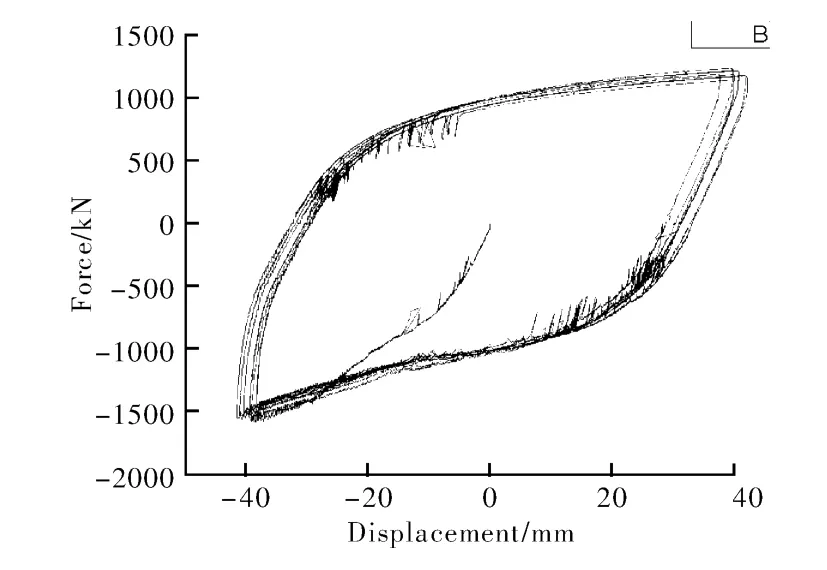

试验得到的滞回曲线如图5所示。试验曲线稳定饱满,显示出了很优秀的耗能能力。但是在达到了2.6%的应变时观察到了较大的强化现象。试验得到的试验结果如图6所示,具体试验数据见表3。表中Acor为内芯的截面面积,β为受压强度提高系数,δ为最大延性,μc为累积塑性变形。

图5 试验曲线

图6 破坏形态

表3 短试件试验数据总结

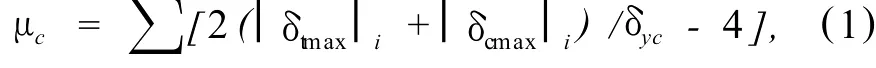

美国《建筑钢结构抗震设计规程》[16]规定受压强度提高系数不能超过1.3,累积塑性变形要达到200以上。由试验数据可见,受压强度提高系数与累积塑性变形显然满足该要求。其中受压强度提高系数是指试件破坏之前各圈滞回环中受压轴力峰值与同一滞回环中受拉轴力峰值的比值中的最大值。累积塑性变形按下式计算:

式中:δtmaxi、δcmaxi分别为第个滞回环正、负位移幅值的绝对值。

试件在3%的应变下拉坏,经过检查发现是内芯与端板之间的对接焊缝开裂,破坏形态见图6。经检查发现这是由焊接操作失误所致,加工时内芯的两端坡口只达到了30°,没有满足45°以上的设计要求。试验过程中没有观察到整体失稳现象。试验剖开试件后可以发现内芯距活动端的2/3处强轴方向有一个正弦半波。弱轴方向有靠近内芯活动端处有明显的微幅高阶屈曲。钢管没有任何的局部变形,说明灌注了混凝土后钢管能有效地约束内芯的局部屈曲。

2 足尺试件试验

足尺截面短试件组合钢管混凝土式防屈曲支撑在试验中表现的良好性能为足尺试件的设计和试验提供了理论和经验支持,在此基础上设计了足尺试件。针对短试件在大应变下的较大强化现象,足尺试件设计上进行了微小改进,在强轴方向内芯与钢条之间间隙设置为1 mm,试件两端为了方便应用在实际结构中,使用的是螺栓连接。试件的其他截面构造与短试件相同。

2.1 试件尺寸与构造

足尺试件总长为6 920 mm,试件外形截面尺寸为200 mm×229 mm,钢管截面为200 mm×100 mm×8 mm,强轴方向内芯与钢条之间间隙为1 mm,弱轴方向内芯与钢管之间间隙是2 mm。内芯下端与钢管焊接在一起,上端自由。为了避开端板与内芯板对接焊缝的薄弱点,把对接焊缝设计在了加劲肋的变截面处,这样既方便了内芯板件和端板的加工又有效地避开了焊缝的薄弱。构造如图7与图8所示。其截面构造与短试件相同,见图2与图3。

图7 足尺试件尺寸及构造

图8 足尺试件内芯构造

足尺试件的加工与短试件的加工过程基本一致,但是由于试件的长度加大,增加了难度。图9所示为支撑组装过程中钢管上放入内芯后图。

图9 钢管上放入支撑内芯后图

2.2 材料性能

钢管内填混凝土目标强度为40 MPa,所使用水泥与碎石与短试件相同。对钢管内填混凝土7天强度测试结果为:36.5 MPa。钢管与内芯钢板材料力学性能试验结果分别见表4。

表4 足尺试件材料力学性能试验结果

2.3 试验加载

该试验是在哈尔滨工业大学结构与抗震试验中心完成的。加载是通过两个250 t液压穿心千斤顶和两个300 t的力传感器实现的,如图10-图12所示。试验室现有试验条件难以满足该足尺试件的试验要求,原有加载架高度为8.4 m仅能完成6 m以下试件的加载。为充分利用现有条件对加载架进行了改造,为此对加载架加高到10 m,加高以后加载架如图10所示。下端设计加工了一套加载装置,如图12所示,可以完成试件的滞回加载。

图10 改造后的加载架

图11 加载装置示意图

图12 下部加载装置

正式加载前进行在550 kN的荷载下循环两圈的预加载,以检查加载装置和测量仪器是否都工作正常。试验对试件内芯屈服段轴向位移10 mm下循环3圈,30 mm下循环2圈,40 mm(相当于层间侧移角1/122)下循环10圈,50 mm(相当于层间侧移角1/98)下循环14圈,60 mm(相当于层间侧移角1/81)下循环1圈,70 mm(相当于层间侧移角1/70)下循环2圈。试验中由于千斤顶的油泵控制的限制,加载速度控制在1 kN/s比较稳定,循环一圈大约为30~40 min。

2.4 试验结果

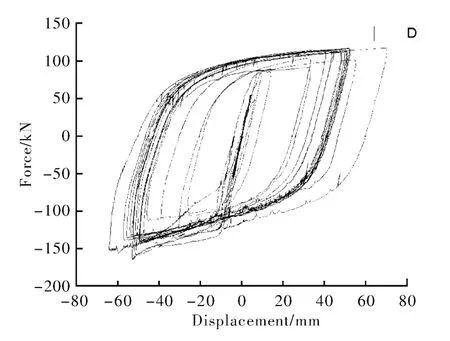

这里给出了几个比较典型的滞回曲线。图13为轴向变形幅值为40 mm;图14为轴向变形幅值为50 mm;所有幅值的试验曲线如图15所示。

图13 层间侧移角1/122

图14 层间侧移角1/98

图15 试验得到的最终试验曲线

图16 下部加载装置开裂图

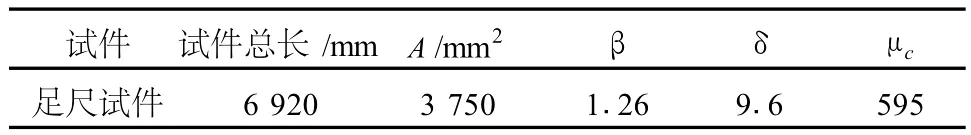

试验过程由于下部加载装置中底板开裂而中止,如图16所示。但此时试件并没有破坏,因而所测数据也并非最终值,由已有的试验结果可以得到初步的数据,由图18~图20可见,其滞回曲线饱满稳定,相同位移幅值的加载下的循环曲线基本重合,主要试验结果见表5所示。

表5 试验数据总结

由表5数据可见,累积塑性变形超过美国《建筑钢结构抗震设计规程》[16]规定的最小限值要求(η≥200),受压强度提高系数也低于其规定的不超过1.3的要求。另外,根据时程分析结果,河北省图书馆的加固工程大震下的层间侧移为1/140,可见足尺试件完全满足工程要求。

3 结论

本文提出了新型组合钢管混凝土式防屈曲支撑,并进行了两个足尺试件的试验,得到以下结论:

(1)组合钢管混凝土式防屈曲支撑施工简单,加工质量容易控制。另外,约束构件和内芯的加工制作可以同时进行,大大缩短了施工周期。

(2)组合钢管混凝土式防屈曲支撑构造合理,具有较好的局部稳定性和整体稳定性,试验滞回曲线均饱满稳定,各项指标满足实际工程需要。

致谢:感谢哈尔滨工业大学结构与抗震试验中心的田玉滨博士在试验方案上给予的大量建议。感谢宋子文、郝伟、陈晓光、马亚文、林琦、王文韬等同学在试验过程中给予的大量帮助。

[1] Clark P,Aiken I,Kasai K,et al.Design Procedures for buildings incorporating hysteretic damping devices[C]//Proceedings.69th Annual Convention,SEAOC,Sacramento,CA.2000.

[2] Kamiya M,Simokawa H,Morino S,et al.Elasto-Plastic Behavior of Flat-Bar Brace Stiffened by Square Steel Tube:Part2 and 3[C]//Summaries of technical papers of annual meeting,Architectural Institute of Japan,C1,Structura Engineering Section(Ⅲ),1997:789-792.

[3] Shimizu T,Fujisawa K,Uemura K,et al.Design Method to Prevent Buckling of Low Yield Strengh Steel Tube Brace and Fracturing of Joints:Parts 1 and 2[C]//Summaries of technical papers of annual meeting,Architectural Institute of Japan,C1,Structural Engineering Section(Ⅲ),1997:781-784.

[4] Iwata M,Katoh T.and Wada A.Performance Evaluation of Buckling-Restrained Brace on Damage Controlled Structures:Part 1 and 2[C]//Summaries of technical papers of annual meeting,Architectural Institute of Japan,Structural Engineering Section(Ⅲ),2001:659-662.

[5] Suzuki N,Kono R,Higashibata Y,et al.Experimental Study on the H-Section Steel Brace Encased in RC or Steel Tube[C]//Summaries of technical papers of annual meeting,Architectural Institute of Japan,C,Structural Engineering Section(Ⅱ),1994:1621-1622.

[6] Tada M,Kuwahara S,et al.Horizontally Loading Test of the Steel Frame Braced With Double-Tube Members[J].Annual technical papers of steel structures,1993,1:203-208.

[7] Chen C C,Wang C H and Hwang T C.Buckling strength of buckling inhibited braces[C]//Proceedings,3rd Japan-Korea-Taiwan Joint Seminar on Earthquake Engineering for Building Structures,Taipei,Taiwan,2001:265-271.

[8] Murase Y,Morishita K,Inoue K,et al.Structural design method of the long brace with axial hysteresis dampers at both ends(Part1)[J].Journal of Structural and Construction Engineering,2004,578(4):131-138.

[9] 马宁,吴斌,赵俊贤,等.全钢防屈曲支撑抗震性能足尺构件试验[C]//第17届全国结构工程学术会议论文集(第Ⅲ册).2008:118-125.

[10]Kimura K,Yoshizaki,Takeda T.Test on Braces Encased by Motar In-filled Steel Tube[C]//Summaries of Technical Papers of Annual Meeting,Architectural Institute of Japan,1976:1041-1042.

[11]Fujimoto M,Wada A,et al.A study on the Unbonded Brace Encased in Buckling-Restraining Concrete and Steel Tube[J].Journal of Structural and Construction Engineering,1988,34:249-258.

[12]Nagao T S.A Study on the RC Encased H-Section Steel Brace:Part 1,General Description,Part 2,Results and Discussion[C]//Summaries of technical papers of annual meeting,Architectural Institute of Japan,Structural Engineering Section(Ⅱ),1992:1773-1776.

[13]Horie T,Yabe Y.Elasto-Plastic Behavior of Steel Brace with Restraint System for Post Buckling[J].Annual technical paper of steel structures,1993,1:187-194.

[14]Tsai K.C and Lai J.W.A study of buckling restrained seismic braced frame,Structural Engineering[J].Chinese Society of Structural Engineering,2002,17(2):18-25.

[15]Mamoru Iwata and Masatoshi Murai.Buckling-restrained brace using steel mortar planks;per for mance evaluation as a hysteretic damper[J].Earthquake Engineering and Structural Dynamics.2005:1807-1826.

[16]ANSI/A ISC 341-05 Seismic Provisions for Structural Steel Buildings[S].Chicago,Illinois:American Institute of Steel Construction.2005.