碳化钛系钢结硬质合金的研究现状

郭继伟,刘钦雷,荣守范,宋春梅

(佳木斯大学材料科学与工程学院,黑龙江 佳木斯 154007)

钢结合金,就是以钢作为粘结相、以难熔金属化合物为硬质相的复合材料。它继承了硬质合金和钢基体各自的优点,兼有硬质合金的高硬度、高耐磨性和高强度,同时具有钢的可加工性、可热处理性、可锻性和可焊接性,填补了两者之间的空白。碳化钛具有硬度高、抗氧化、耐腐蚀、比重小、热稳定性好及优异的物理化学性能,在烧结过程中晶粒长大倾向小,一般呈圆形,从而为合金提供优良的使用性能,是一种比较理想的硬质相。由于世界上钛资源丰富、易提取、价格比钨低廉,因此碳化钛钢结合金获得普遍的应用。碳化钨亦可作为钢结合金的硬质相,也能为合金提供较高的耐磨性。但由于碳化钨在烧结时晶粒易于长大,呈棱角形,对合金的某些组织与性能不利。同时钨资源比较缺乏,很少采用碳化钨作钢结合金的硬质相[1]。

近几年出现了很多新的硬质相和粘结相,如TiN[2,3]、NbC[3]、TiCN、TiB2、Mo2FeB2、Cr3C2、VC[4]、NV、WC-Co[5];新的粘结相主要是在传统钢基体:碳素钢、合金工具钢、高速钢、不锈钢、高锰钢加入Mn、B、V、Cu、Co、Ti、Al、Nb、Si等元素使其具有高强度、抗冲击、抗回火、抗氧化、耐高温、耐腐蚀、抗震、磁性、非磁性等性能;另外,也有报道加入适量稀土可以净化晶界、细化晶粒、减少孔隙度、对碳化钛和钢基体的润湿性也有一定促进作用[6,7]。

1 碳化钛钢结合金的制备方法

随着现代科技的发展,传统的制备方法如熔体浸渍法等已逐渐被淘汰,新的制备方法层出不穷,特别是CVD、PVD、火焰喷涂、磁控溅射、激光熔覆等表面技术的介入或不同制备方法的相互融合使得碳化钛钢结合金的制备方法不断更新;但占主流的仍然是粉末冶金法和原位合成法。

1.1 粉末冶金法

目前现代粉末冶金技术和理论的研究已成为材料科学领域热点和前沿方向,而且粉末冶金技术已渗透到材料的各个领域,成为材料制备和加工的重要方法之一。粉末冶金法是主要以碳化钛粉和还原铁粉及其他合金粉为原料经混合、成型和烧结来制备碳化钛钢结合金产品的一种工艺。该法具有一系列技术特点:(1)可有效控制TiC钢结合金的孔隙度;(2)可充分利用TiC与钢基体不同成分的组合效果实现各种性能设计要求;(3)为TiC硬质相含量和尺寸范围的调整提供了条件;(4)确保了TiC在钢基体中的均匀性,避免了成分的严重偏析;(5)较好地控制了晶粒细化和晶粒长大,而较高的位错密度则为TiC钢结硬质合金获得优越的机械性能提供了可能[8,9]。

大量的材料工作者对粉末冶金法制备TiC钢结合金的工艺做了大量的探索和一定改进。文献[10,11]通过添加一定比例的羰基铁粉,改善粉末的压制性能、降低烧结温度、促进合金的致密化。其中从文献[10]得知:添加羰基铁粉可以改善TiC钢结硬质合金的压制性能,其中30%(占铁量)添加量最好,在300MPa的压力下其密度由未加羰基铁粉的4.799 g/cm3提高到4.969 g/cm3时;添加羰基铁粉可以改善TiC钢结硬质合金的烧结性能,能起到强化烧结的作用,其中在1410℃下添加45%(占铁量)羰基铁粉的合金密度为6.459 g/cm3,而未添加者密度为6.129 g/cm3。文献[12,13]研究了高能球磨对碳化钛钢结合金组织与性能的影响,在一定时间内,随着球磨时间的增加,合金组织细化,成分均匀性增加,合金的密度、硬度和抗弯强度均增大。另外如超微粉末的制备技术、快速凝固、机械合金化、粉末热等静压、快速全向压制、高速压制、电磁成形、超固相线烧结、选择性激光烧结、电场活化烧结等新技术的发展使粉末冶金材料向全致密、高性能方向发展。

但是此法也有其不足:一是由于模具的限制,制备复杂形状和较大的试样比较困难;二是在混料的过程中不可避免的污染了碳化钛硬质相和粘结相界面,降低他们的润湿性。

1.2 原位合成法

1.2.1 反应铸造法

此法是在传统熔铸法基础上发展起来的,传统熔铸法是将碳化钛直接加到钢液中,这样对碳化钛和钢界面会产生不利影响;而反应铸造法是将钛粉和碳粉加入到钢液中,这样生成的碳化钛颗粒细小,均匀分布在钢基体中,而且碳化钛和基体相容性好。

由文献[14]可知用此法成功地制备了碳化钛增强铁基复合材料并提出了此法的四个重要步骤:第一,为了将反应物钛粉和碳粉加入到铁基合金中,钛粉和碳粉的压制块由于受浇注时熔化铁合金的冲击力而解体;第二,反应物在铁合金中的溶解和扩散;第三,反应物吸收来自铁合金凝固过程中放出的热量以及共晶反应放出的潜热来克服反应所需要的激活能;第四,溶解物钛和碳在铁合金中原位化合成碳化钛。文献[15]原料中除了钛粉、碳粉和铁粉外还加入了A3钢和硅铁中间合金以调整反应物的成分,其中生料的碳钛比对是否能生成的饱和碳的碳化钛起关键性作用,同时对抑制Fe2Ti沉淀相的生成也有十分重要的作用;脆性的Fe2Ti沉淀相复合材料的冲击韧性极为不利。文献[16]额外加入以铬铁粉、钼铁粉和没有加之前相比较,其组织更加致密,其抗弯强度升高;硬质相(Ti,V)C的面间距比硬质相TiC的面间距均有不同程度的减小,(Ti,V)C颗粒尺寸明显减小,分布更均匀,颗粒形状趋于球形。

1.2.2 自蔓延燃烧合成法

自蔓延燃烧合成法基本原理是将合成碳化钛钢结合金的组分原料在真空或惰性气氛中引燃,利用组分之间发生的化学反应放热,使反应自动蔓延燃烧,直至全部完成。此法虽然操作简单,能产生瞬间高温使杂质挥发;但是对各组分的纯度要求很高,且反应过程很难控制,产品气孔率高,密度低。

文献[17]利用商用钛粉、镍粉和碳粉通过自蔓延技术成功地合成了碳化钛镍基复合材料,其中镍在反应过程中起到稀释剂的作用阻碍碳的扩散,并随其含量的增加碳化钛颗粒分布相对均匀、颗粒细化;和没有强化的钢基体合金相比硬度和耐磨性分别提高67.6%和349%。文献[18,19]利用Al-Ti-C预制块在Al-4.5Cu熔体中发生自蔓延高温反应。Al首先与Ti发生反应生成TiAl3,同时放出大量的热引发TiC的生成,由于TiAl3的热力学不稳定性,在高温下分解进而完全转化为弥散分布的TiC颗粒;研究了温度对其拉伸性能的影响,原位生成的TiC粒子在800℃~1000℃范围内随温度的升高,TiC粒子的量逐渐增多,拉伸性能也随之提高;并对TiC颗粒的增强机理进行了系统的分析。文献[20]则是用钛粉、铁粉和碳粉成功地合成了碳化钛增强铁基的复合粉体并用等离子喷涂的方法将其喷在材料的表面,研究了涂层的附着性能、硬度及耐磨性。研究发现随铁含量的增加,自蔓延反应的温度及速度均降低;当超过60%时,反应则没有自蔓延反应的特征。以上均是从工艺方面研究碳化钛对不同基体的强化效果,而文献[21]则是利用同步X-射线衍射分析仪器研究了钛粉、铁粉和碳粉自蔓延反应的机理并利用热膨胀系数和衍射峰变化的关系计算出了反应的温度;由图1几个关键阶段的X-射线衍射图谱,仔细研究不难发现各个阶段的物理化学变化,反应的机理一目了然。

图1 几个关键阶段的同步X射线衍射图谱

其中,右边为反应时间(单位:s),各曲线的意义:a起始阶段,b重结晶,c钛的相变,d铁的相变,e液相出现,f碳的溶解及碳化钛出现,g除碳化钛外,其他物质的熔化,h中间产物,i成品。

1.2.3 碳热还原法

该法是利用碳、铝等还原剂直接还原含氧化合物或含氧金属矿物来制备复合材料的一种新技术。该技术产生于20世纪90年代初,研究工作主要集中在英国Nottinghan大学,澳大利亚国立大学和中国重庆大学[21]。

文献[23]利用二氧化钛和碳粉在质量分数10%的1300℃盐浴中,历时3 h成功地合成了Ti(C,N)粉末,NaCl的存在对该反应有强烈的积极作用:降低Ti(C,N)粉末中C的含量,起始反应温度和促进Ti(C,N)颗粒的生成;并对该反应的机理进行了探讨。王鑫、吴一等人利用碳粉还原钛铁矿来合成TiC钢结合金,但是C是将FeTiO3中的Ti还原成单质Ti还是TiC,单纯从热力学上来说都有可能,有人对此进行了热力学计算[8,24,25]:

可见,生成TiC的温度要比生成纯Ti的温度低近350℃,为制备碳化钛钢结合金提供了依据。由此法原位合成技术制备TiC钢结合金,可以实现合成和烧结一步完成,降低成本;但是都不可避免的是有气体的产生,对材料的致密化不利,同时也有矿物的残留对材料的显微结构产生有害影响。

2 界面结构及润湿性

结合良好的界面决定了碳化钛钢结合金复合材料的性能,原位自生碳化钛在制备过程中避免了界面污染,也在一定程度上解决了碳化钛和钢基体的润湿性问题;但是也不可避免产生了脆性的金属间化合物,金属间化合物的组织形态将严重影响钢结合金的冲击韧性。而以粉末冶金法制备的碳化钛钢结合金几乎没有金属间化合物的生成,但是碳化钛和钢基体的润湿性问题没有得到很好的解决;众所周知,在钢基体中加入元素Mo能明显改善TiC和基体的润湿性并能显著提高材料的强度和硬度,其界面结构是在TiC颗粒的周围形成TiC-Mo2C固溶体,即著名的SS相。可惜的是Mo2C是脆性相,在受力时容易产生裂纹并扩展造成材料的破坏。

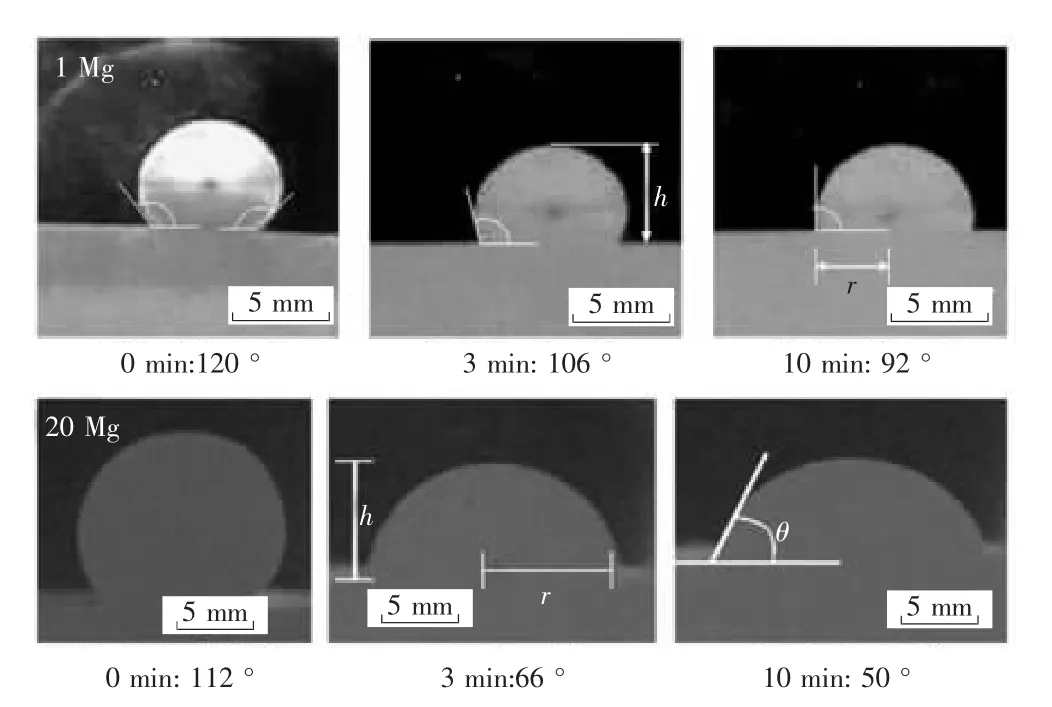

因此有很多研究人员为了改善TiC和基体的界面结构及润湿性做了大量的工作,研究的热点集中在Al及Al合金。文献[30]研究了TiC和Al-Si合金的界面,发现反应速率从600℃到800℃逐渐增加,生成非化学平衡的Ti-Al-Si的金属间化合物及Al4C3层;DSC实验显示在885℃以上时,非化学平衡的Ti-Al-Si的金属间化合物及Al4C3反应生成了的TiC和Ti3SiC2相。文献[25]分别研究了Al,Mg对TiC的润湿,发现Al液滴能润湿效果不佳,Mg液滴不润湿;文献[27]提出了“Ti过渡区”理论即在TiC粒子周围存在一个Ti的浓度梯度0.04%~43.05%,Mohanty提出当Ti浓度达到0.05%就会有金属间化合物TiAl3生成,该理论认为TiAl3仅是“Ti过渡区”的一个特殊相,但并未指出TiC粒子周围的富Ti相具体是何种相;而文献[28,29]对Al-Mg合金和TiC界面反应和润湿性进行了详细的研究。结果表明:TiC可以被Al-Mg合金所润湿,在1%~24%范围内随Mg含量增加,降低Al液的表面张力,界面反应层变厚,润湿性变好;而且温度和时间对润湿也起着关键性的作用,在750℃~800℃范围内,随时间延长到150min仍不润湿,随着温度升高到900℃保温10min润湿效果明显,见图2。通过电子探针显微分析发现界面处有Al4C3和微量的TiAl3生成,由电子扫描显微镜观察发现TiC颗粒被Al-Mg合金所包围并形成连续的Al4C3界面层,显然发生了界面反应,研究结果还表明:反应放出的能量为金属液滴的铺展提供了驱动力,随反应层厚度增加,润湿角逐渐变小,液滴半径逐渐增大。

A.Contreras不光研究了上述Al-Mg合金,而且还研究了TiC和Al-Cu合金界面结构及润湿性。所有的Al-Cu合金(1%、4%、8%、20%、33%及100%Cu)都能和TiC反应生成范围广泛的一个反应层,界面厚度随反应的温度、合金的化学成分及保温时间密切相关;在800℃~900℃随Cu含量的增加润湿性变好,而在更高的温度如1000℃则呈相反的趋势;原因是Cu含量的增加,合金的低共熔点显著降低。反应的高激活能预示并不是简单粘度控制的现象,而是化学反应控制的,润湿角的降低归因于界面反应主要产物:Al4C3,CuAl2O4,CuAl2,TiCu 的生成;由于润湿角的降低,附着功随温度的升高而升高,界面的结合强度增大,材料的机械性能也随之增强[30]。

图2 900℃下Al-1mg/TiC和Al-20Mg/TiC系统液滴形状随时间的演变

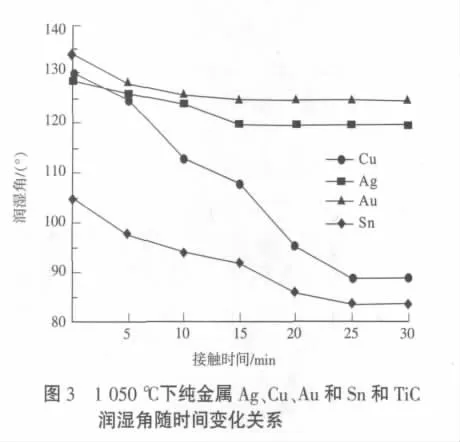

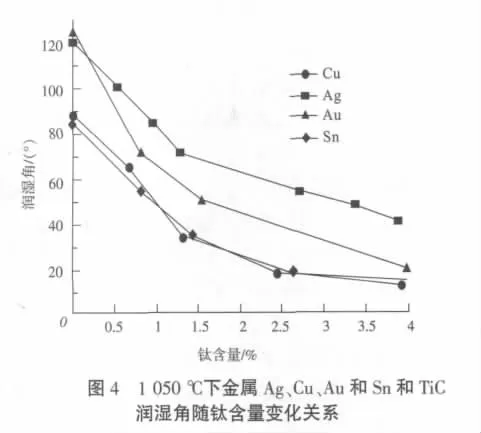

也有人对其他的非活性金属(Cu,Ag, Au和Sn)和 TiC 的润湿性做了研究[31]。Ag、Cu、Au和 Sn在1150℃润湿角随时间变化关系如图3。

由于TiC部分溶于熔化的金属中,TiC/Sn和TiC/Cu系统的润湿角达到了略低于90°的平衡值;TiC/Ag系统根本就不润湿归因于Ag-Ti熔化液体的固有属性;TiC/Au系统也不润湿归因于Au-Ti间强烈的相互作用,使得在TiC和熔化金属液之间形成一层石墨层。在加入活性金属Ti以后明显改善润湿效果,润湿角显著减小见图4。Ti的加入在金属和TiC界面形成非化学计量的TiC,才因此显著减小润湿角;非化学计量的TiC的形成机理Eustathopoulos作出了解释即TiC溶解于含Ti的熔融合金中,发生了TiC→TiC+C反应,而后非化学计量的TiC在界面处沉淀。

以上均是从界面反应的角度来阐述润湿性,综上可知,由于伴随着不同程度的界面化学反应,反应性润湿过程中液态金属的表面张力并不是影响液态金属在陶瓷表面润湿性的主要参数,润湿作用主要是通过界面反应形成界面反应产物来实现。此界面产物的生成使润湿过程在一个具有更优良润湿性能的中间层上进行,极大地改善了润湿效果。反应性润湿过程时间较长,一般随着时间的延长,润湿角减小。此外,反应性润湿随着合金元素的加入及温度的提高而粘结功增大,润湿性提高[33]。

由于计算材料科学的发展,材料科学研究中广泛使用的原子理论深入到电子理论,在价电子结构的层次上来阐述润湿性的本质即根据余瑞璜先生提出的固体与分子经验电子理论来计算各元素的价电子结构,从化学键的角度剖析润湿性。国外鲜有此类报道,国内主要是合肥工业大学的许育东、刘宁、陈明海等人对此进行了较深入的研究。文献[34]利用固体与分子经验电子理论对TiC价电子结构进行了计算,并利用原子轨道杂化理论分析Ti和C原子在高温下可能的杂化组合状态,计算出高温时价电子数增多,则Ti-C共价键越强即具有高温稳定性。由许育东、刘宁、陈明海等人的研究表明:随着价电子数的增多,润湿角减小;高温时TiC价电子数增多,则其润湿角就减小。许育东、刘宁、陈明海等人研究了碳化物:Mo2C、TaC、WC、VC、N bC对Ni/TiC体系价电子结构的影响,他们利用EET理论和键距差法计算了多元陶瓷相的各原子的杂化状态和原子结构的特征参数,运用多元线性回归建立了成分与价电子结构的关系,并且将价电子结构与座滴法实验测得的接触角进行了回归分析。结果表明:不同碳化物的添加均能导致最强键上共价电子数的增加,其中添加VC的影响最为显著,依次为 VC>Mo2C>NbC>WC>TaC;一般来说,碳化物的添加使共价电子数越高,体系的润湿角下降;同时共价电子数越高,键能也就越高,显然润湿角随键能的增加持续下降,体系润湿性得到改善。VC除外,其虽然是提高共价电子数最显著的碳化物,但是没有表现出对润湿性改善的起到明显作用,对此尚未有理论解释[35]。而徐文武,邹正光,吴一等人则通过建立添加 Mo的TiC/Fe钢结合金的结构模型,计算Mo 的添加对环形相(Ti1-xMox)C(0<x≤1)价电子结构以及陶瓷相/α-Fe界面价电子结构的影响:Mo的添加使陶瓷相最强共价键增强,陶瓷相表面能升高,有利于金属对陶瓷相的润湿;Mo加入后在金属-陶瓷界面上形成环形相,环形相的出现使界面电子密度升高,界面电子云重叠程度增加,界面化学键结合力增强,界面结合能增大,有利于界面润湿的改善;另外当x=0.5时,Mo改善界面润湿的效果最佳[35]。

以上根据EET理论计算各元素的价电子结构,再通过分析这种微观电子结构上的变化以及宏观润湿机理,在微观与宏观之间建立了一定的联系,实现了在电子结构层次上对润湿机理的探讨,为钢结合金的设计提供了更完备的理论依据。但是该方法对于简单的金属/陶瓷的界面电子结构计算比较准确可靠。由于该方法所需深厚的固体物理基础知识和有关计算的经验较多;计算过程复杂且计算量巨大,所以目前研究成果及相关研究人员还很少。并且该法对复杂的合金与陶瓷界面的电子结构及附着功难于计算。

3 应用与展望

相对于WC作为硬质相的钢结硬质合金,TiC的硬度高于WC,热稳定性好于WC,而密度仅为4.90g/cm3,具有良好的抗高温氧化性能;TiC中的碳含量能在很大的范围波动,这在成分上提供了极大的灵活性[8]。TiC晶粒呈立方形,较六方晶型的WC,晶粒更少的棱面,晶面更为平滑。可能具有优良的抗裂纹形成能力,不易产生应力集中,优良的润滑性能和更低的摩擦系数。这些优异的性能特点使TiC系列的钢结硬质合金在切削工具和航天航空、模具等领域以及作为耐磨构件得到了广泛的应用[37]。

目前,切削工具中Co-Ni金属粘结的TiC(N)硬质颗粒已经制成各种刀片,如用于孔的精镗及“以车代磨”等精加工领域以及用D3材料制作麻花钻[38~39]、用GJW50制作冷拔冷轧螺纹钢丝轧机的轧辊[40];文献[41]采用自蔓延高温合成的Fe-Ti金属粘结TiC根据其显微结构和力学性能也较适合作切削工具。在航空航天方面,早在20世纪60、70年代美国就用Ferro-TiC钢结合金材料制造了用于飞机、飞行器、导弹等精确制导系统中的陀螺仪[42],且使用效果好可靠性高,用于加工波音737飞机起落架元件的镗杆也是Ferro-TiC材质。近年,随粘结相的扩大,发现Cu粘结的TiC复合材料具有较好的导电、导热、耐磨及抗烧蚀等性能,具有作为火箭喉衬、护板等材料的潜力[43];使用已久的Ni基、Fe-Ni基粘结相分别由于润湿性、高温脆性问题限制了其在航空航天方面的应用,而研究发现Fe-Si,Fe-Al粘结碳化钛复合材料的高温性能大大优于Fe-Ni[44,45]。在地质、矿山等耐磨抗冲击工具方面,主要是用镶铸和焊接工艺将碳化钛钢结硬质合金块和载体接合,如应用在建材工业和采矿工业的大型粉碎机锤头,镶铸后其使用寿命较工业高锰钢同类产品高5~10(倍),将碳化钛钢结硬质合金焊接在钻头上,大大降低了钻头成本也提高了使用寿命。

碳化钛钢结硬质合金作为工模具材料和新型的工程材料已广泛应用于国民经济和科学技术的各个领域。以粉末冶金法为代表的各种生产手段已大规模地用于制造该类材料。然而,国内钢结硬质合金产品的质量与国际水平相比还有一定差距,产品质量的不稳定,使其应用成本一直居高不下。究其原因在于:金属陶瓷的基础研究还相对滞后;复合材料的表征测试研究还需须进一步加强[46],许多涉及合金材料本质的问题期待更为成熟的理论指导,如硬质相碳化钛与钢基体界面的润湿性问题以及相界面动力学过程研究[47]、网状结构形成机制、制备工艺与性能的相互关系等[48,49]。开发超细和纳米级钢结硬质合金粉末,改善纳米合金烧结新技术、新设备,加强对纳米粉末、纳米合金进行分析及检测技术的研究[50]。因此,努力降低成本,加强基础理论对合金生产的指导作用,不断提高合金的综合力学性能等仍是今后发展的基本趋势。

[1]株洲硬质合金厂.钢结硬质合金[M].北京:冶金工业出版社,1982:6-7.

[2]Zhang Shanyong.Titanium carbonit ride-based cermets:processes and properties[J].Mater Science,1993,A163:141.

[3]Gutsfeld C,etal.Mechanically alloyed sintered steels with a high hard phase content [J].Metal Powder Re-porter,1990,45(11):769.

[4]Farooq T,et al.Preparation of some new tugsten carbide hardmetals[J].Powder Metallurgy Intermational,1990,22(4):12.

[5]Thümmler F,et al.Sintered steel with high content of hard phase:A new class of wear resistant materials [J].Powder Metallurgy,1991,23(5):285.

[6]张均,陈仕骏.稀有元素添加剂对TiC钢结硬质合金性能影响的研究[J].硬质合金,1994,11(2):79-81.

[7]吴钱林,孙扬善,薛烽,等.CeO2对原位TiC弥散强化钢组织和性能的影响[J].中国稀土学报,2008,26(1):92-96.

[8]王鑫,吴一,龙飞,等.TiC钢结硬质合金的研究进展[J].材料导报,2007,21(8):72-75.

[9]Das K,Bandyopadhyay T K,Das S.A Review on the various synthesis routes of TiC reinforced ferrous based composites.J Mater Sci,2002,37:3881.

[10]甘可可.TiC钢结硬质合金致密化的研究[A].中南大学材料学专业硕士学位论文[D].长沙:中南大学,2004.

[11]蹇福全,何高凤,于海.添加羰基铁粉提高铁基合金烧结密度的研究[J].粉末冶金技术,1994,12(4):278.

[14]K.Feng et al.In situ synthesis of TiC/Fe composites by reaction casting[J].Materials and Design.2005,26:37-40.

[15]Z.Mei et al.Effect of matrix composition on the microstructure of in situ synthesized TiC particulate reinforced iron-based composites[J].Materials Letters.2003,57:3175-3181.

[16]伏思静.原位合成TiC/Fe基复合材料的组织与性能[J].机械工程材料,2008,32(3):61-64.

[17]Q.C.Jiang et al.In situ TiC-reinforced steel composite fabricated via self-propagating high-temperature synthesis of Ni-Ti-C system[J].Materials Letters.2005,(59):2043-2047.

[18]纪锦霞,董晟全,梁艳峰,等.TiC原位增强Al-4.5Cu合金的强韧化机理[J].铸造技术,2008,29(6):786-789.

[19]文红艳,范晓明.Al-Ti-C在铝熔体中的原位反应及其细化作用[J].铸造设备研究,2008(4):23-25

[20]R.Licheri et al.Self-propagating combustion synthesis and plasma spraying deposition of TiC-Fe powders [J].Ceramics International.2003,29:519-526.

[21]L.Contreras et al.Synchrotron diffraction studies of TiC/FeTi cermets obtained by SHS [J].Journal of Solid State Chemistry.2005,178:1595-1600.

[22]赵玉谦.TiC颗粒局部增强铸造钢基复合材料的制备[A].吉林大学博士学位论文[D].长春:吉林大学,2005.

[23]X.Chen et al.Carbothermic reduction synthesis of Ti(C,N)powder in the presence of molten salt [J].Ceramics International.2008,34:1253-1259.

[24]Setoudeh N,et al.Carbothermic reduction of anatase and rutile[J].J Alloys and Compounds.2005,390:138.

[25]Setoudeh N,Saidi A,Welham N J.Effect of elemental iron and gas atmosphere on the carbothermic reduction of rutile[J].J Alloys and Compounds.2006,419:247.

[26]A.Contreras et al.Wettability and spreading kinetics of Al and Mg on TiC[J].Scripta Materialia.2003,48:1625-1630.

[27]L.Yu,X.Liu.Ti transition zone on the interface between TiC and aluminum melt and its in?uence on melt viscosity[J].Journal of Materi-als Processing Technology.2007,182:519-524.

[28]A.Contreras et al.Interfacial phenomena in wettability of TiC by Al-Mg alloys[J].Acta Materialia.2004,52:985-994.

[29]A.Contreras et al.Structural,morphological and interfacial characterization of Al-Mg/TiC composites [J].Materials Characterization.2007,58:685-693.

[30]V.H.Lo′pez et al.The thermal stability of TiC particles in an Al7wt.%Si alloy [J].Materials Science and Engineering.2003,A356:316-325.

[31]A.Contreras.Wetting of TiC by Al-Cu alloys and interfacial char-acterization [J].Journal of Colloid and Interface Science.2007,311:159-170.

[32]N.Frage et al.Wetting of TiC by non-reactive liquid metals[J].Acta Materialia.2002,50:237-245.

[33]李菊,宫本奎,孙全胜.金属/陶瓷的润湿性[J].山东冶金,2007,29(6):6-9.

[34]王焕荣,叶以富,阂光辉,等.TiC价电子结构及其性质分析[J].科学通报,2001,46(3):215-218.

[35]许育东,刘宁,陈名海,等.金属陶瓷中陶瓷相的润湿性与其价电子结构的关系[J].合肥工业大学学报,2004,27(2):123-126.

[36]徐文武,邹正光,吴一,等.Mo改善TiC/Fe金属陶瓷界面润湿机理的价电子理论分析[J].硬质合金,2007,24(2):70-73.

[37]陈兆盈,陈蔚.碳化钛硬质合金[J].硬质合金,2003(4):197-199.

[38]侯新志,吴文君.刀具材料的研究与进展[J].机床与液压,2004(3):16.

[39]陈兰英.钢结硬质合金钻头[J].机械工人(冷加工),2003(9):50.

[40]尤显卿.GJW50钢结硬质合金螺纹钢丝轧辊的研制[J].重型机械,2003(1):55.

[41]Contrerasa L,Turrillasb X,M J Guindala et al.Journal of Solid State Chemistry[J],2005,178:1595

[42]Metalworking Production 1965,109(16):7.

[43]董刚,刘奕,赵乃勤,等.颗粒/铜基复合镀层的摩擦学性能研究[J].功能材料,2000(1):981.

[44]陈怡元,邹正光,龙飞.碳化钛基金属陶瓷的合成及其应用研究现状[J].钛工业进展,2007,24(3):6.

[45]Nuri Durlu.Journal of the European Ceramic Society[J].1999,(19):2415.

[46]刘志科,汪振华,苏广才.电子显微术在原位金属基复合材料界面研究中的应用[J].铸造技术,2005,26(5):431.

[47]H Toyota,T Ide,H Yagi,et al.An explanation of the wetting and the mutual diffusion mechanisms of liquid metals using abinitio atomic orbital calculation[J].Compu Mater Sci,1999,14(124):129.

[48]W D Kaplan,D Rittel,M Lieberthal,et al.Static and dynamic mechanical damage mechanisms in TiC21080steel cermets[J].Scr Mater,2004,51(1):37.

[49]F Akhtar,S Guo,J Askari,et al.Sintering behavior,microstructure and properties of TiC-Fe-Cr alloy[J].University of Science and Technology Beijing,Mineral,Metallurgy,Material,2007,14(1):89.

[50]高建平,李炎,魏世忠,等.钢结硬质合金的研究新进展[J].稀有金属与硬质合金,2006,34(4):55-58.