超临界二氧化碳染色的原理及研究进展

乔 欣,张海燕

(河北科技大学,河北 石家庄 050018)

1 综 述

随着经济的不断发展和社会的日益进步,世界各国对环境问题已经极为关注。在全球水资源问题相当尖锐的今天,生产中水资源不足,水污染严重以及污水处理困难等问题已经成为限制染整工业发展的“瓶颈”。

我国染整生产消耗水量多,根据粗略统计,每生产万米织物耗水量就达250~400 m3。一个年生产5 000万m织物的中型印染厂,全年耗水量就达200万m3左右,相当于一个数十万人口的中等城市全体居民的生活用水[1]。能够解决水污染问题或者实现无水染色的新型环保技术必然具有极大的研究前景。

超临界二氧化碳染色不用水、无废水污染,属于环保型的染色工艺。染色结束后降低压力,二氧化碳迅速气化,因而不需要进行染后烘干,既缩短了工艺流程,又节省了烘燥所需的能源; 上染速度快、匀染和透染性能好,染料的重现性极佳; 二氧化碳本身无毒、无味、不燃,染料可重复利用,染色时无需添加分散剂、匀染剂、缓染剂等助剂,降低了生产成本,提高了染料利用率,还减少了污染,有利于环境保护; 一些难染的合成纤维也可进行正常染色,解决了传统染色加工中的环境污染问题。

2 染色原理

2.1 超临界CO2流体性质

对于一般物质,当液相和气相在常压下呈平衡时,两相的物理性质如黏度、密度等相差很显著。当达到某一温度和压力时,两相密度相等,气相和液相间无明显的界限,称为临界状态。物质有其固有的临界温度Tc和临界压力Pc(二氧化碳Tc=31.06 ℃,Pc=7.39 MPa)。物质在临界点状态下,气液界面消失,体系性质均一,不再分为气体和液体。若温度T>Tc,压力P>Pc,物质便处于超临界状态。在这种状态下,它既不完全与一般的气体相同,又不是液体,称为超临界流体状态。超临界流体对溶质的溶解度取决于其密度。

超临界流体既有与气体相当的高渗透力和低的黏度,又兼有与液体相近的密度和对物质优良的溶解能力,还具有比液体分子大得多的能量和作用力。因此,它可以像液体那样溶解染料和整理剂,又可以像气体那样将染料和整理剂渗透于纤维之中,达到上染或后整理的目的。超临界流体染色就是利用超临界流体的这些特性发展起来的染色技术。

2.2 超临界CO2染色原理

超临界二氧化碳流体具有许多特殊的性能,它不同于水,也不同于有机溶剂。作为染色介质,特别适合于极性低的分散染料染疏水性的合成纤维。分散染料是一类难溶于水,在水中主要呈悬浮体存在的非离子性染料,在水中要依靠大量的分散剂等助剂保持分散状态。它除了大部分以细小的晶粒成悬浮体分散于水中外,同时也有很少部分呈分子溶解状,还有部分则存在于分散剂等助剂的胶团中,并相互保持动态平衡。染色时,只有分子状态的染料可以上染纤维,随着分子状态染料上染纤维,胶团中和晶粒中的染料分子会不断溶解到水中,直到上染结束。由于染料溶解度低,因此在低温时大大限制了上染速度。又由于大部分染料是以悬浮体存在,因此,染料的分散稳定性不高,容易发生晶粒的凝聚、晶型转变和晶粒增长,严重时还会出现沉淀,引进染色困难或不匀。分散剂的存在虽然提高了染料悬浮体的分散稳定性,但是它的存在不仅增加了生产成本,也会污染水质,有的还会降低染料的平衡上染量。由于二氧化碳分子黏度低,它与染料分子间作用力又小,染料在超临界二氧化碳流体中扩散较快,加上在这种流体中纤维表面附近的扩散边界层很薄,所以染料可很快吸附到纤维表面。还由于它对纤维有较强的增塑作用,所以上染速度快,匀染性和透染性均很好。

2.3 超临界CO2染色工艺

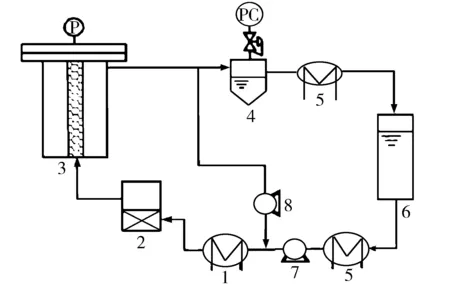

超临界CO2染色在130 ℃、24 MPa下,10 min就可以上染,上染速度是传统工艺的5~10倍,匀染和透染性好,可以实现98%以上的上染率。超临界CO2染色工艺过程一般包括等温压缩、等容温升和等温释放3个过程,具体的工艺流程如图1所示。

1-加热器; 2-溶解槽; 3-染色槽; 4-分离器; 5-冷却器; 6-CO2贮罐; 7-升压泵; 8-循环泵

首先将卷绕了织物、中空而筒壁布满小孔的不锈钢轴固定于高压染色槽,染料投入溶解槽中,关闭压力容器,贮存于贮罐的液体CO2冷却后直接用柱塞泵压缩到设定压力,然后通过加热器把液流加热到预设的温度。超临界CO2流体随后在溶解槽内溶解染料,并把染料送至高压染色槽的不锈钢轴内筒,流体在流经筒壁小孔向外扩散穿透织物层的过程中进行染色,并通过循环泵增加流体在系统中的循环次数,确保染色的质量。染色结束后,流体通过分离器释放压力,这时由于CO2变为气体,降低了染料的溶解度,可使染料沉淀回收。不含染料的CO2通过冷却器冷却后回收贮存于贮罐中。染料和CO2可以重复使用且不需要分散剂、匀染剂、缓冲剂等化学品,可免去还原清洗和烘烤过程,对某些不易清除的未固定染料粉末可以用CO2在较低温度(低于纤维玻璃化转化温度)下进行清洗,使用的CO2没有毒性且不可燃,染色过程中没有有害气体和废水排放,完全是一种无废气、废水和废渣排放的清洁生产工艺。

2.4 染色过程

二氧化碳是非极性分子,只能溶解非极性或极性低的染料。分散染料一般分子极性弱,分子质量也不大,因而易溶于超临界二氧化碳。在染色过程中,染料首先溶解在超临界二氧化碳流体中,溶解的染料随染液的流动逐渐靠近纤维界面;由于纤维界面存在难于流动的动力边界层,染料进入动力边界层。靠近纤维界面到一定距离后,主要靠自身的扩散接近纤维;染料靠近纤维界面到它们之间的分子作用力足够大后,染料迅速被纤维表面吸附;染料被吸附到纤维表面后,在纤维内外产生一个浓度差或者内外染料化学位差,染料将向纤维内部扩散转移。溶于超临界二氧化碳的染料多呈单分子杂乱分散状态,在这种状态下染色,染浴中的染料活泼。二氧化碳分子黏度低,与染料分子间作用力又小,具有极高的扩散系数,可使染料分子快速地扩散到纤维的孔隙中,以达到对纤维均匀染色的效果[3]。

3 研究进展

3.1 涤纶纤维

涤纶织物利用该技术的染色情况最好,研究较为深入。这是因为超临界二氧化碳流体染色所使用的主要染料为分散染料。由于分散染料分子较小且极性较弱,易溶于无极性的超临界二氧化碳流体中;聚酯纤维同样极性较小,在二氧化碳中较易上染。据此,研究者展开了积极研究,并且已经取得了不错的成果。

龙家杰,陆同庆等[4]通过实验表明:与传统水浴相比,超临界CO2流体介质中染料在涤纶织物上的匀染性较好,耐洗色牢度、干湿摩擦色牢度优良,可省去传统水浴法中的染后处理工序,缩短工艺流程。

李佳宁、索全伶等[1]通过实验证明: (1)涤纶织物可以在超临界CO2流体中实现无水染色,并能获得良好的染色效果; (2)超临界CO2流体的温度、压力和染色时间对织物上染量有显著影响,其中温度和压力是影响染色效果的主要因素,而染色时间是次要因素。当使用纯分散红染料(Disperse Red176 ∶1)染涤纶织物时,利用超临界CO2流体染色的最佳工艺条件是: 温度为90 ℃、压力为28 MPa、染色时间为1 h; (3)涤纶织物的上染量和色牢度测定结果表明,利用超临界CO2流体染色,可获得较佳的染色效果。液态二氧化碳对极性物质的溶解能力不高,对低极性和非极性物质有较高的溶解能力,对非极性或疏水纤维有较强的溶胀能力。所以超临界CO2作为染色介质,特别适合于低极性的分散染料染疏水性的合成纤维。二氧化碳分子和涤纶分子不会形成氢键,但是由于它的分子小,分子间不会形成水中的冰山结构,或簇状体,容易进入纤维结构致密的区域,可增加纤维分子链的活动性和扩散自由体积,加快染料扩散,从而可大大提高上染(扩散)速度,提高透染和匀染程度。

另外,超临界二氧化碳流体在超细涤纶纤维染色方面也取得了令人瞩目的成果。超细涤纶纤维纤度小,比表面积大,水浴染色时往往出现得色量低、显色性差、色牢度差等问题。超临界二氧化碳既对分散染料有着较大的溶解度,又有易于扩散和运动的气体特性,有望解决超细涤纶纤维的染色问题。周明强、李青等[5]研究表明:超临界二氧化碳染色法适于超细涤纶纤维的染色,较适宜的工艺条件是压力20 MPa、温度120 ℃、时间30 min ,所得染色纤维其染料上染量、K/S值及色牢度均较水浴染色纤维优,且达到了与普通涤纶染色纤维相近的效果。

该技术当前最适用于涤纶纤维,这方面的研究在实验室条件下已经获得成功。

3.2 其他合成纤维

文献表明,超临界二氧化碳染色也同样适用于其他各类合成纤维[6],如聚酯纤维、聚丙烯纤维、聚酰胺纤维、聚丙烯腈纤维等[7]。用超临界二氧化碳染色可以实现染后织物具有良好机械性能、牢度性能。聚酯纤维同样极性较小,在二氧化碳中较易上染。

Min J.M.等[8]认为超临界二氧化碳对聚酯染色过程中二氧化碳温度对染色效果的影响大于压力的影响,日本堀照夫[9]最近研究表明二氧化碳流体对聚酯纤维具有增塑作用,使聚酯结构发生变化,经超临界二氧化碳染色后,聚酯的热稳定性提高。

另外,文献报道[10],Schmidt A.和Liao S.K.通过对分散染料进行改性后,实现了尼龙66纤维的超临界二氧化碳染色。

柯杰、闫海科等[11]研究了超临界二氧化碳条件下压力和温度对分散红E- 4B、分散黄E-3RL在聚丙烯织物上着色的影响。染色条件为26 MPa、40 ℃时分散黄E-3RL在聚丙烯上的着色量可达0.65 mg/g。也有报道说三醋酯纤维、二醋酯纤维采用超临界二氧化碳染色,其染色性能优于常规水相染色法。

此外Kevler纤维、Nemex纤维的超临界二氧化碳染色性良好,斯潘德克斯(Spandex)纤维和多拉斯坦(Dorlastan)纤维(二者皆为聚氨基甲羧、乙酯纤维)也可顺利染色。

超临界二氧化碳染色方法在合成纤维的染色方面取得了实验室初步成功,但仍存在着许多问题。由于染色过程在密闭系统中进行,而且上染速度快,尚不能从微观上解释染料上染的机理和动力学,缺乏染料的相间平衡传递以及在纤维孔隙内扩散的数据,从实验设备或半产业化设备向产业化设备的放大仍有一段距离。

3.3 天然纤维

超临界二氧化碳流体在染色中的行为和有机溶剂类似,由于CO2是非极性分子,所以它对染料和纤维的作用,只适应分散染料等非极性染料和涤纶等疏水性纤维,因此在天然纤维上的应用大受限制。天然纤维大部分是极性纤维,常用的酸性染料、活性染料等并不能在二氧化碳中良好的溶解,因而天然纤维在超临界二氧化碳中的染色要相对困难。目前天然纤维的超临界二氧化碳流体染色主要通过对纤维进行改性来实现。

马东霞等[12]研究了改性棉织物用分散染料在超临界CO2染色中相关工艺参数对染色深度、摩擦色牢度的影响。结果表明,经过多元羧酸整理后的织物在超临界CO2下染色是可行的,可获得较大的染色深度。染色工艺影响染色色差大小的顺序为: 改性>压力>CO2流量>染色时间,其中压力大,染料溶解度大,染料不断从流体向纤维表面扩散,再由纤维表面向纤维内部扩散,织物可获得较深的颜色,在30 MPa时,染色深度最大。在120 ℃时,染色最优工艺参数是: 30 MPa,染色动程4 mm,45 min。

郑来九等[13]尝试了亚麻用分散染料进行超临界CO2染色,研究了亚麻染色的工艺参数对染色牢度、染色深度的影响。经分析,影响纤维染色的主要因素也是染色压力、染色时间、织物改性和流体流量。实验证明,麻染色时间较短,只需45~60 min。在28~30 MPa高压下,分散染料溶解度大,易上染且染色均匀,染色流体流量对染色效果有较大影响。郑来九等尝试对亚麻进行多种改性(包括季铵盐改性、表面活性剂改性、纤维素酶改性)再进行超临界流体染色。实验证明,改性织物在超临界CO2中对染料的吸收能力增强,上染率高,染色均匀,色牢度好。改性剂的选择是纤维素纤维超临界CO2染色的关键。

刘志伟等[14]研究证明,经等离子体处理后的羊毛纤维进行超临界CO2染色,固着率和上染率均有明显改善,说明改性起到了一定的效果。

但是,马东霞和郑来九等都没有对工艺参数是如何影响染色牢度、染料吸收和尽染率进行研究,也没有对优化条件下的染色效果与常规染色进行对比。工艺参数中也没有温度对染色效果的影响,时间对染色效果的影响研究也不充分。对改性剂的改性机理及如何影响染色效果没进一步分析。而且,对天然纤维进行改性后,可能会使纤维失去原有的优异性能;有的改性方法使工艺流程加长,成本增加。因此,需进一步研究经济适用的改性方法。

3.4 超临界CO2染色技术发展动态

研究表明,超临界二氧化碳染色在绦纶以及超细绦纶染色方面的应用最为成功,能够获得与常规染色同等甚至更为优异的染色效果。在合成纤维以及天然纤维的染色方面,国内外研究者通过对染料或纤维进行改性,已经取得了实验室条件下的初步成功。然而,这方面对工艺参数的影响、改性剂机理、适宜的改性方法和染色机理等研究尚处于空白阶段。并且国内外在超临界CO2染色技术实际工业应用方面报道还比较少,该技术现今仍处于实验室研究阶段。因此,超临界二氧化碳染色从实验设备或半产业化设备向产业化设备的转移仍需要做大量研究工作。

目前,德国、意大利、日本、美国等国家把染色技术的研究重心转移到超临界染色的工业化应用上。Wooda公司已经开发出体积为30~70 L、最高压力为30 MPa、最高温度为300 ℃、每次可染3~7 kg织物的中试机,取得了良好的染色效果。

4 结语

超临界CO2染色技术是一个具有良好前景的新型染色技术,以CO2为介质,染色过程不产生污染物,充分体现了清洁生产的理念。加强对纤维改性、无水染色的理论研究与实践检验,开创超临界流体在染色领域的广泛应用,从源头上解决印染行业的环境污染问题,这是当前研究的主要任务。但纵观国内外的文献,在超临界CO2染色中各种分散染料在不同纤维上着色的最佳操作条件、染料在超临界CO2中的溶解状况和在纤维内部的扩散系数、染色过程的热力学基础、染料结构与纤维的结构关系以及染料与纤维的改性、设计等方面积累的数据仍不够充分,更缺乏染色机理和动力学的微观分析,因此尚需相关领域的科技工作者联合攻关。

另外,以下四个技术或工程问题[15]阻碍了超临界二氧化碳染色技术的推广应用。(1)对亲水性纤维和亲水染化料适应性的难度; (2)高温和高压染色的难度; (3)设备和安全性的难度; (4)大批量,特别是连续生产的难度。

但是,无水和非水染色是染色工作者长期追求的目标。据东华大学国家染整工程技术研究中心主任戴瑾瑾教授[16]介绍,超临界流体染色技术,将是纺织品染色的一次革命,它将使纺织品染色告别对水的依赖,实现无水染色每年可以为国家节约水资源64亿 t (全国城市年缺水量为60亿 t )。另外,无水染色技术的全面实施,将使国内印染污水的排放量为零,估计每年可以减少污水排放几十亿 t 。在如此诱人的前景和研究者的不懈努力下,相信各种难题的攻克指日可待。

[1]李佳宁,索全伶.涤纶织物在超临界二氧化碳流体中的染色研究[J].染整技术,2007,29(7):1 .

[2]廖传华,黄振人. 超临界二氧化碳流体萃取技术[M]. 北京: 化学工业出版社,2004.

[3]赵化桥. 等离子体化学与工艺[M]. 北京:中国科学技术大学出版社,1993.

[4]龙家杰,陆同庆.超临界CO2流体中涤纶织物的染色研究[J].毛纺科技,2005(9):10-15.

[5]周明强,李青.超临界CO2染色法在超细涤纶纤维染色中的应用[J].北京服装学院学报,2007,27(4):25-29.

[6]于立秋,张淑芬.合成纤维的超临界二氧化碳染色[J].染料与染色,2006,43(3):20-23.

[7]Jun J. H., Sawada K., Takagi T. , Kim G. B. , Park C. H., Ueda M. Effects of pressure and temperature on dyeing acrylic fibres with basic dyes in supercritical carbon dioxide[J]. Coloration Technology, 2005,121(1): 25-28.

[8]Min J., Park M., Jeon J., Choi B., Bac H. . Dye up take of polyester fiber in supercritical fluids[J]. Hwahak Konghak, 2004,42 (2): 213-216.

[9]DrewsM. J., Jordan C. The Effect of Supercritical CO2Dyeing Conditions onthe Morphology of Polyester Fibers[J]. Textile Chemist and Colorist, 1998 (6): 13-19.

[10]彭帆,黄秀宝.超临界CO2染色[J].印染助剂,2006,23(4):10-13.

[11]柯杰,闫海科. 聚丙烯纤维的超临界流体染色[J]. 化工冶金,1999,20 (3): 309-311.

[12]马东霞,郑来九.超临界CO2无水染色技术研究[J].印染助剂,2004,21(5):45-48.

[13]郑来九,刘晶. 纤维素纤维超临界CO2染色机理研究[J].纺织学报,2004,25(2):11-13.

[14]刘志伟,郑来久. 羊毛等离子体改性对超临界CO2染色效果的影响[J]. 印染,2005 (20):7-9.

[15]宋心远.纺织品生态染色和染色新技术[J].染料与染色,2003,40(2):81.

[16]开吴珍.“超临界流体染色”技术进展及其原理[J].纺织信息周刊,2005, (15):15.