桑皮纤维的绿色高效脱胶工艺

闵庭元 ,周 彬,王美红

(1.盐城市纤维检验所,江苏 盐城 224000;2.盐城纺织职业技术学院,江苏 盐城 224000)

1 前言

桑皮纤维来源于桑树枝条的韧皮部分,属天然植物纤维素纤维,是一种新型的高附加值纯天然纤维。由于桑皮中纤维素含量较低,仅30%左右,纤维较短,而半纤维素、木质素和果胶的含量较高,因此,如何有效地从桑皮纤维中提取可纺纤维是桑皮纤维利用的关键所在,脱胶工艺的选择和脱胶程度的控制决定了桑皮纤维的可纺性能。

目前,传统的脱胶方法有微生物脱胶法和化学脱胶法。桑皮微生物脱胶法是利用微生物产生的酶快速降解桑皮胶质成分,此方法受环境影响大,耗费时间长,生产效率低,质量难以保证,不利于产业化[1]。化学脱胶法是利用酸、碱、氧化物对桑皮中的胶质和纤维素的作用性质不同,通过煮练水洗等化学、物理机械手段使胶质与纤维分离,一般采用二煮法,有脱胶过度的弊端。本文结合桑皮的性能指标,采用超声波-生物酶-化学联合的脱胶方法对桑皮进行脱胶,探索一种高效、绿色、低碳的桑皮纤维脱胶工艺[1-5]。

2 实验

2.1 原料

1~2年桑树皮(产自江苏盐城)。

2.2 试剂

碱性果胶酶(青岛康地恩生物科技有限公司,KDN-T04过氧化氢酶)、氢氧化钠(AR)、浓硫酸、多聚磷酸钠、水玻璃。

2.3 仪器

TXD-2024R超声波清洗机(深圳市同欣达超声波设备有限公司,1 200 W,28 kHZ)、Y802八篮烘箱、pH计、电子分析天平(1 mg)。

2.4 脱胶工艺

2.4.1 传统二煮法脱胶工艺

桑皮除杂→水浸→锤洗→预处理→ 一煮→水洗→二煮→酸漂洗→水洗→皂洗→水洗→烘干→后整理[2]

2.4.2 超声波-生物酶-化学联合脱胶工艺

桑皮自然、机械处理→浸酸预处理→中和→酶处理→水洗→碱煮→打纤→酸洗→水洗→脱水→抖松→干燥

其中:

浸酸预处理:硫酸溶液1.5 g/L,温度 50~60 ℃,浴比 1∶(15~20),处理时间 1 h;

中和:氢氧化钠溶液 2.5 g/L,常温常压,处理时间 0.5 h;

酶处理:碱性果胶酶(液态浓缩型,主要包括原果胶酶,裂解酶和果胶水解酶),配制2%~5%的碱性果胶酶溶液,温度 55 ℃,常压 ,pH=9.0,浴比 1∶20,处理时间 3 h;

碱煮:氢氧化钠溶液10~12 g/L,在每1 000 mL氢氧化钠溶液中分别加入(30~50)g三聚磷酸钠与(30~80)g 水玻璃,配制成碱煮液,温度 100 ℃,常压,浴比1∶ (15~20),处理时间 3 h;

水洗:滤除碱液,用蒸馏水反复浸泡搓洗2~5次。

烘干:Y802八篮烘箱,温度 (105±3)℃,常压,处理时间1 h。

3 工艺分析

3.1 超声波脱胶作用

超声波-生物酶-化学联合脱胶工艺中的预处理、酶处理、水洗、碱煮、酸洗等过程均在TXD-2024R超声波清洗机中进行。其作用机理为:当超声波作用于液体溶液时,液体介质要作压缩与稀疏的周期振动,从而引起液体内部各点受到压力或拉伸力作用,拉伸力的作用会将大量液体撕裂,并形成大量微小气泡,即空化泡。当这些巨量空化泡破裂时,能放出巨大的能量,可以产生高达几百个大气压的局部瞬间压力,从而形成冲击波,对浸在液体内部的固体物质表面形成强大的冲击与破坏。这就是高强度超声波特有的“空化效应”。当超声波频率达到一定程度时,还可以使大分子解聚。利用超声波的空化效应作用于桑皮的宏观与微观结构,能大大提高桑皮纤维的脱胶效率,并极大地减少化学试剂的浓度、用量及作用时间,从而达到节能、环保、高效的目的[6]。

3.2 桑皮自然、机械处理

经日晒处理后的桑皮纤维,胶质干化,其与纤维的黏着力已经大大降低,经过机械捶打,可以极大地减小胶质与纤维的结合程度,便于酶及化学试剂的吸附与渗透。部分胶质已脱离纤维,可直接去除。同时可以除去大部分的蜡质及部分外皮,大大减小脱胶压力。

3.3 试样浸酸预处理及碱中和

煮练前的浸酸预处理,采用硫酸可去除一部分果胶和杂质,减轻以后的煮练负担,提高煮练效率。由于酸在高温条件下会使纤维素发生水解,所以温度不能太高(一般不高于60 ℃),同时高浓度的酸会引起纤维水解,因此酸浓度也不宜过高。浸酸预处理后,纤维上残留的酸必须用碱中和,为碱性果胶酶的处理提供一个可靠的碱性环境。

3.4 碱性果胶酶处理

碱性果胶酶能有效分解去除果胶质及其它共生物杂质,是一种比较理想的生物精练和煮练酶,脱胶效率高,可减少碱、酸(中和)和水(清洗)的用量;不损伤纤维,不影响纤维强力,低能耗、低水耗,降低废水中TDS、COD、BOD指数,减少环境污染,减轻污水处理压力,降低污水治理费用;同时,作业环境安全,对环境、操作人员及设备均无害。

3.5 碱煮

高温碱煮的作用主要是去除木质素,在此过程中木质素大分子发生分解,变成能溶于水的小分子物质。另外,酸处理过程中没有被溶解的果胶在碱煮过程中也一并去除。由于纤维素在一般情况下对碱稳定,但在强碱高温条件下也会发生水解。碱的浓度对纤维的各项性能也有较大的影响,浓度过大,纤维脱胶较好,但对纤维损伤严重;浓度过小,脱胶不干净,梳理困难,难以成纱。所以,煮练过程对碱温度、浓度要严格控制。在煮练液中同时加入多聚磷酸钠、水玻璃等助剂,三聚磷酸钠是一种煮练助剂,可增强煮练时的去污效果;硅酸钠具有较强的吸附性能,可以吸附杂质,避免分解后的杂质二次污染纤维;同时也有较强的络合能力,能软化硬水,可与煮练液中的多价金属离子(钙、镁、铁等)生成较稳定的络合物,从而加速煮练过程,并能稳定和提高脱胶质量,脱胶后的纤维具有强度高、短纤少、分离好、制成率高等优点[2]。

3.6 水洗及烘干

碱煮后的桑皮纤维,需用蒸馏水洗至中性或弱碱性,滤除多余水分,自然晾干2~3天,然后用烘箱烘干。在烘干过程中,每隔20 min翻动一次。烘干时,温度不宜过高,时间不宜过长,以免损伤纤维。

4 工艺比较

大量试验数据表明化学脱胶法(二煮法)存在脱胶过度的弊端,破坏了桑皮纤维的结构,短绒较多,使纤维表面粗糙,可纺性差、制成率低,且工艺流程长、操作相对复杂,同时对环境也会造成严重污染,不符合现代纺织工业清洁化、低碳生产的理念,因此也限制了其产业化[2]。

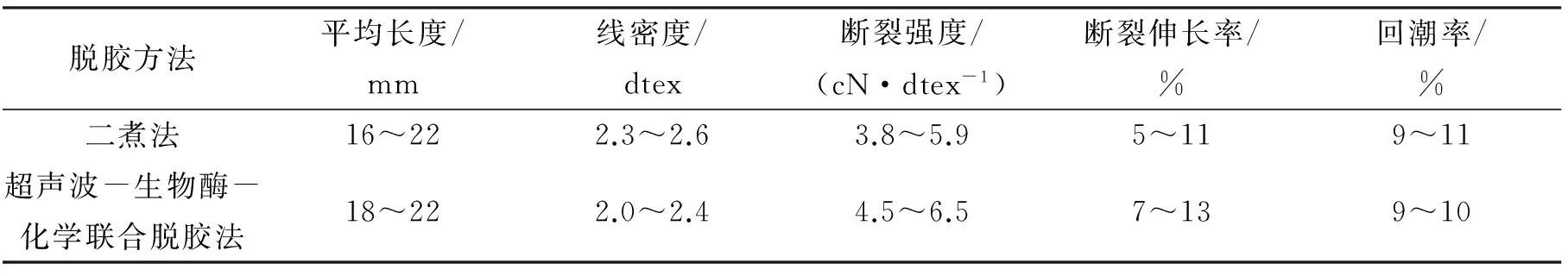

本文所述的超声波-生物酶-化学联合脱胶工艺能很好地解决现有脱胶工艺的不足,工艺流程短,处理时间短,作用条件温和,所用试剂如生物酶绿色环保,减少对环境的污染。所得桑皮纤维的性能指标也有所改善(见表1)。可见,此脱胶方法达到节能、环保、高效的目的。

表1 不同方法所得桑皮纤维的性能对比

5 结语

桑皮纤维的开发,属于新型天然纺织材料研发领域的一次新的突破。采用高效、低污染的方法对桑皮进行开发利用符合当今“低碳、环保、节能”的大形势,必将会有巨大的开发前景。

[1]庞宗文.桑皮微生物脱胶机理的初步研究[J].丝绸,2008(8):34-36.

[2]丛锐利,董卫国.桑皮纤维的化学提取方法及性能测试[J].山东纺织科技,2007(4):23-25.

[3]董震,丁志荣.桑皮纤维的脱胶工艺研究[J].上海纺织科技,2008(11):20-22.

[4]张之亮.桑皮纤维脱胶工艺和结构性能研究[D].上海:东华大学,2005:45-75.

[5]荆学谦,杨佩鹏,武海良.桑皮纤维脱胶工艺初探[J].中国麻业,2006,28(4):182-186.

[6]杨英贤.超声波在罗布麻脱胶预处理中的应用[J].纺织导报,2005(5):74-76.