44 dtex/48 f 锦纶细旦弹力丝后加工工艺探讨

高 原,黎 明

(广东新会美达锦纶股份有限公司,广东 新会 529100)

细旦丝在针织领域有广阔的应用空间,它能满足人们日益提高的对纺织服装质感等方面的要求。由于细旦丝单纤细,加工过程中易出现毛丝、紧捻、断头等各种质量问题,导致该类产品合格率较低,生产成本提高。为解决上述问题,本论文通过对锦纶细旦弹力丝后加工工艺参数和部件材质及结构进行优化选择,成功生产44 dtex/48 f 细旦弹力丝,同时对其各项指标、染色及外观进行测试表征。

1 试验

1.1 原料

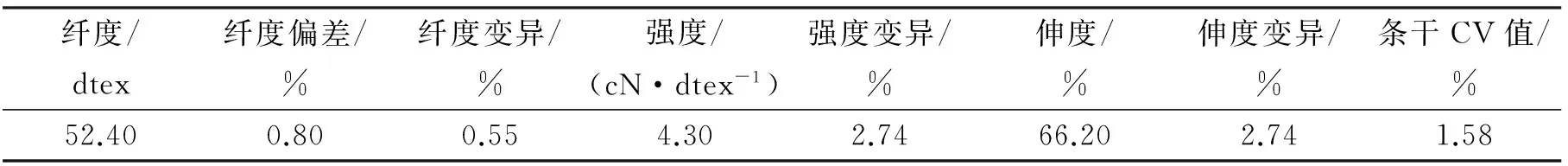

由本公司生产的POY(规格52 dtex/48 f)各项指标如表1所示。

表1 POY物性指标

1.2 加弹及检测设备

加弹设备:RPR 3SDY/2E,意大利。

测试仪器:USTER型条干仪,瑞士;FPA-M强伸仪,德国。

1.3 工艺流程

POY→第一罗拉→热箱→冷却板→假捻器→第二罗拉→上油→卷绕→DTY

1.4 主要工艺参数及指标

后纺加弹主要工艺参数控制如表2所示。

表2 细旦DTY后加工工艺参数设定

加工所得DTY(规格:44 dtex/48 f)的物理指标如表3所示。

表3 44 dtex/48 f 细旦 DTY物性指标

2 结果与讨论

2.1 工艺参数

2.1.1 丝速

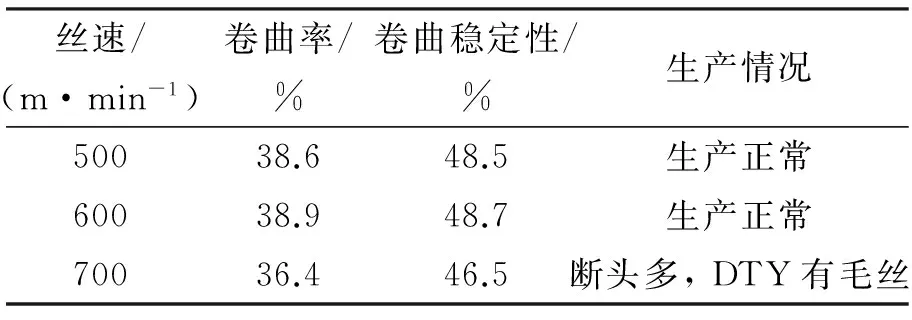

在正常生产情况下,随着丝速的升高,丝与摩擦盘的接触压力增大,滑移少,假捻效果好。但随着丝速的升高,变形和冷却时间减少,丝条的热塑性降低。如果丝速过高,出现张力波动,丝条运行不稳定,未解捻丝将增多,因此毛丝、断头丝随着增加,从而导致筒子纱蓬松性差,丝条染色均匀性大大降低[1]。细旦丝由于其纤度小,单纤细,假捻度高,因此对该类敏感性的低纤度纤维应采用相对较低的丝速,通过不同丝速对生产影响的试验(见表4),从产量及生产稳定性等因素考虑,采用600 m/min左右丝速为宜。

表4 不同丝速加工情况对比表

注:在其它工艺参数不变的前提下。

2.1.2 拉伸比

拉伸比一般由POY的剩余拉伸比决定,它直接影响丝的纤度、强度以及伸度。随着拉伸比的增加,丝的强度升高、伸度下降、卷曲率低、卷曲稳定性提高。这主要是因为随着拉伸比的升高,纤维大分子伸展,并沿纤维轴向整齐排列,拉伸丝的取向度增加,同时诱导大分子结晶,从而使得丝条强度增加。由于高拉伸比下,纤维内大分子的取向度增加,其进一步伸展的可能性下降,因此在拉伸过程中,可进行再次伸长的性能有所下降;另外由于拉伸比增加,张力高限制了纤维卷曲发展所需的迅速位移,纤维卷曲密,故卷曲率下降,卷曲稳定性提高[1]。如果拉伸比过低,张力小,易波动、打滑,产生紧捻。因此,在一定范围内适当提高拉伸比可以使加捻稳定,锭位间差别小,染色的A率提高,可减少后加工的差异。对于单纤细的纤维,拉伸不能太大,并且可调的范围也比较窄。不同拉伸比对纤维物理指标的影响见表5。根据原料约66%的伸度,试验得出1.255左右的拉伸比较适宜,张力在16-18 cN之间。

表5 不同拉伸比加工情况对比

拉伸倍数张力/cN强度/(cN·dtex-1)伸度/%卷曲率/%卷曲稳定性/%备 注1.23016/153.6219.237.847.9张力波动,有紧捻1.24516/163.7220.538.648.2丝条弹性不均匀1.25517/163.7120.838.948.7丝条弹性均匀,无毛丝、紧捻1.26017/163.6419.638.648.4丝条弹性不均匀1.26517/173.5219.438.248.5有毛丝、紧捻

注:在其它工艺参数不变的前提下。

2.1.3 速比

速比(D/Y)是决定加工丝条的蓬松性、弹性及手感的关键。假捻度愈大,则卷缩力愈大,卷缩细而多,丝条经过解捻后外观愈丰满,并且由于加捻同时吸收了拉伸时所带来的张力波动,使张力变化减小,丝条变形均匀良好[1]。不同速比对纤维各项指标的影响见表6。D/Y比过高,易造成纤维捻度不匀及打滑,并且随着摩擦阻力的增大,会导致丝条的强伸度下降,毛丝多;D/Y比过低,易造成张力波动,假捻效果不佳,染色不均匀。最佳D/Y比由丝条作用在盘上的正压力及丝条和盘表面的摩擦系数决定,一般解捻张力和加捻张力的比值为1。加工DTY 的弹性指标要根据客户的要求进行适当的调整,由于此产品主要用于织布则需要适当降低弹性,因此速比以1.6为宜。

表6 不同速比加工情况对比表

注:在其它工艺参数不变的前提下。

2.1.4 热箱温度

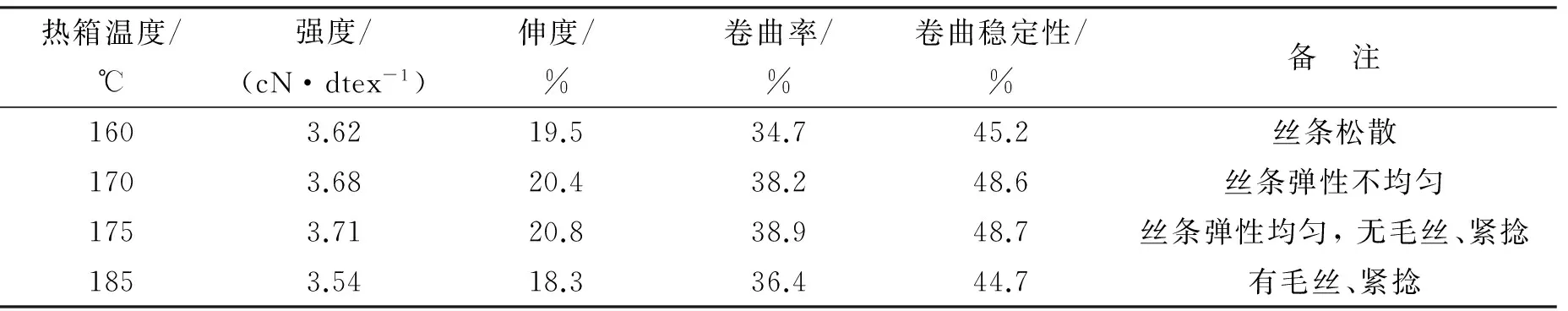

热箱温度的高低主要影响丝条的卷曲伸长、色牢度及可染性。不同温度对纤维各项指标的影响见表7。在较低温度下,随着温度升高,分子的活动能力逐渐增强,热变形产生的内应力随之减小,从而使丝条的塑性增强,纤维变形充分,蓬松性提高,丝条的强度增加。但随着温度进一步升高,纤维内的无定型取向易产生解取向,使纤维变脆,强度因而下降,并且易产生毛丝或单丝间黏结,造成僵丝,大大降低丝条的卷缩性。而当温度过低时,丝条变形不充分,导致卷曲率及卷曲稳定性降低,丝条绵软、无弹性为棉花丝[1]。加工细旦丝时,由于纤维纤度细,且其比表面积大,与热箱接触及受热性能提高,因此可选略低的温度,并结合600 m/min的生产速度,选175 ℃为宜。

表7 不同温度加工情况对比表

注:在其它工艺参数不变的前提下。

2.2 设备与各部件

2.2.1 机型

加工细旦弹力丝时,由于纤维纤度低,而捻度的要求高,如果在加工过程中丝条的阻捻张力过大则易导致断头增多。因此应选用丝路上阻力比较小的V型机(热箱与冷却板在一条直线上)。由于此机型加捻区比较短,提高了加捻的有效性;并且加工时静电少,使丝条在加捻区的张力波动变小,提高丝条的稳定性,提高产品合格率。

2.2.2 阻捻器

阻捻器分陶瓷和金属两种材质。金属阻捻器在使用过程中易变形,因此在使用一段时间后易产生锭位间的差异,若阻捻器变形严重可导致丝条产生紧捻,甚至僵丝。在加工44 dtex/48 f细旦丝时,由于纤维的纤度小,为保证丝条的加捻度,对阻捻器的阻捻效果要求比较高。因此一般选用不能变形的陶瓷阻捻器,由于其阻捻效果一致,可以保证丝条在加捻区内的捻度一致、均匀,进而提高弹力丝的内部质量,提高了丝条的A色率,稳定产品质量。

2.2.3 摩擦盘

摩擦盘按材质分主要为陶瓷及聚氨酯两种。摩擦盘按组合可分导入盘、工作盘、导出盘三种,其中导入盘受力最大,一般选用陶瓷盘;导出盘做成刀口状,可消除紧点,一般选用陶瓷或金属盘[2];对于加工纤度低,单纤细接触面积大的细旦丝,其工作盘最好选用聚氨酯盘,因为弹性体材料的聚氨酯盘相对硬质材料的陶瓷盘,有着假捻效果好、不易打滑、产生雪花量少等优点,可以大大提高丝条的强度。但聚氨酯盘的使用寿命短,一般为6个月左右。

2.2.4 其它

44 dtex/48 f规格纤维的纤度低、单纤细,对加工部件有着更高的要求。首先在第一罗拉处加装螺纹导丝器,使丝条在FR1压辊上绕一圈(与FR2处相同),以保证两端的握持点稳定,进而减少因为压辊漏光、走偏等造成的拉伸张力变化等影响,减少紧捻的产生及锭位间的差异,从而稳定生产,提高产品质量。

其次,假捻区的导丝器应光滑,摩擦系数要小,这样在生产过程中,丝条与导丝器的接触面积小,阻力小,对丝条的磨损小,从而提高丝条的强度及染色均匀性。

最后,由于44 dtex/48 f细旦丝的比表面积大,相对抱合性差,如果含油低则丝条松散,在后加工过程中易断头,因此应适当提高含油率。但丝条与油轮的包角不能过大,否则产生的阻力比较大,易导致飘丝断头。但纤维的含油也不能过高,否则易导致后加工时油污大,清洗难。经验数值以3%左右的含油率为宜。

3 结论

(1)加工44 dtex/48 f 锦纶细旦弹力丝的最

佳工艺为:丝速600 m/min、拉伸比1.255、速比1.6、温度175 ℃。弹力丝的物理指标:强度3.71 cN/dtex、伸度20.8%、卷曲率38.9%、卷曲稳定度48.7%。

(2)加工细旦弹力丝,应选陶瓷阻捻器及聚氨酯摩擦盘,以保证弹力丝的弹性一致稳定,提高丝条的强度。

(3)加工细旦丝,需在从丝架到卷绕整条后纺加工丝路上认真分析对比,优化选择,以提高产品质量,降低生产成本。

[1]李允成,徐心华.涤纶长丝生产[M].北京:中国纺织出版社,1995:255-277.

[2]李开英,李利.延长聚氨酯摩擦盘使用寿命的探讨[M].合成纤维工业,2005,28(2):62-63.