基于Profibus-DP总线的树脂胶液配比计量及反应釜控制系统设计

战德志 孙美芹

摘要 以树脂胶液原料计量配比、反应釜温度控制为例,开发基于Profibus-DP组成的三级监控网络系统设计及DP网络组态方法。该系统实现工艺流程的自动控制,试运行结果表明,达到规定的设计性能指标和要求。详细介绍该控制系统的控制方案和系统特点。

关键词 Profibus;可编程逻辑控制器;现场总线

中图分类号:TP273 文献标识码:B 文章编号:1671-489X(2009)30-0106-02

Design Control System of Resin Glue Rtio Measurement and Reactor based on Profibus-DP Bus//Zhan Dezhi, Sun Meiqin

Abstract According to the current situation of Resin Glue Rtio Measurement and Reactor, we design a control system of Resin Glue Rtio Measurement and Reactor based on Profibus-DP Bus, which realizes the automation control. The concrete automation control project is introduced, in details. And the design role is presented about the system. At last, the results of operation show that the control system has achieved the performances and satisfied the demands of factory, and it works steadily.

Key words Profibus; PLC; Fieldbus

Authors address

1 College of Automation and Electronic Engineer, Qingdao University of Science & Technology, Qingdao, Shandong, 266042, China

2 The Soda Plant, Shandong Haihua Stock Co., Ltd, Weifang, Shandong, 262737, China

1 概述

在1984年,联邦德国科技部组织生产自动化控制系统的公司和研究所,根据IS07489标准以开放式系统互联网络OSI作为参考模型,开始制订现场总线的德国国家标准,并同时研制Profibus现场总线产品。1991年,Profibus德国国家标准发布:DIN19245(1-A)。经过多年的开发、生产和应用,Profibus现场总线已形成系列产品,并在各个自动化领域得到广泛应用。到目前为止,Profibus用户协会已拥有605个成员,遍布欧洲、美洲、亚洲、非洲和澳大利亚,成员中的150多个生产厂家生产800多种产品。

Profibus是唯一的全集成H1(过程)和H2(工厂自动化)现场总线解决方案,是一种不依赖于厂家的开放式总线标准,可广泛应用于制造加工、过程和自动化领域。Profibus总线包括3个兼容版本:Profibus-DP(H2)、Profibus-PA(H1)和Profibus-FMS。笔者结合在招远金都树脂项目设计实施的树脂胶液生产过程控制系统,阐述Profibus-DP在生产过程中的应用。

2 生产过程简介

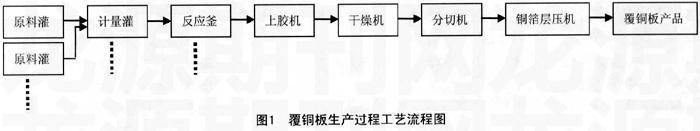

在覆铜板的生产过程中,从树脂胶液生产到铜箔层压是一套连续化的生产过程。树脂胶液的生产系统应根据不同的配方和反应过程的理想温度曲线,完成原料配方计量的控制和树脂胶液生产过程中温度的控制。生产后的各种树脂胶液经后续的涂胶、干燥,在专用纸上上胶烘干后切割成块,并与铜箔一起压制成型。系统整体框图如图1所示。

涂胶、干燥、分切及铜箔压制采用各定型设备单独控制。原料配比计量和反应釜的温度控制、上胶机和空调机组的控制是工程实施设计的主要任务。上述生产过程涉及多个重量、温度、压力、物位等测控参数,此外还有一些设备状态的检测信号。这些参数及信号都由三级监控网络实现监测和控制。

树脂胶液原料计量配方是将甲醇、甲醛、桐油、丙酮等化工原料按一定配方进行计量混配。混配原料的计量罐共24个,需按配方要求进行逻辑组合,以保证各种原料以一定比例投入相应计量罐。

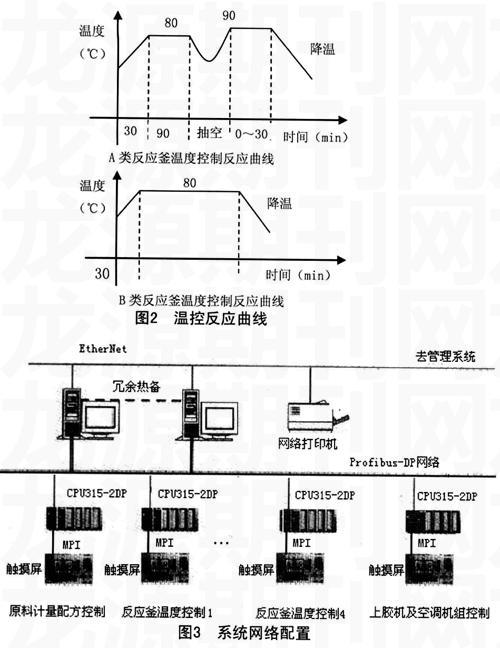

混配后的既定配方原料需按反应釜当前使用情况选择并投入空闲反应釜,按反应温控过程曲线自动控制。树脂生产反应釜共14个,生产的温控反应曲线分A、B两种,图2为A、B温控反应曲线图。

3 控制系统设计配置

控制系统采用三级监控网络。系统最低层是设备控制层,主要完成生产设备的现场控制与监测。第二层是监控层,主要完成生产系统的在线监控,并向设备控制层下达控制指令。这两层都挂在Profibus-DP网络上。第三层为厂级管理层,向车间下达生产任务,同时获取车间生产的数据。系统网络配置图如图3所示。

3.1 现场设备控制层控制系统的配置采用西门子S7-300系列PLC,按用户监视测控要求,共配置6套现场控制系统:原料计量配方1套,反应釜温控4套,上胶机及空调机组1套。每套PLC的CPU都选用支持Profibus-DP的315-2DP,6个从站工作在DP-SLAVE模式。每个站配有适当数量的AI/AO、DI/DO及一块CP340通讯模块,负责与现场变频器组通讯,以便控制输送设备的转速。原料计量配方控制系统和上胶机及空调站各配有1台12"真彩pro-face触摸屏,反应釜温控站4套PLC每套配有2台12"真彩pro-face触摸屏,按反应釜序号及A、B两种温控曲线有序组合对应。触摸屏通过MPI通讯口与PLC通讯,以便将工艺参数及时反馈给现场操作人员并接受现场操作指令。

3.2 监控层监控主站采用研华工控机,进行画面组态和数据处理监控,一用一备。主站安装有支持Profibus-DP的西门子CP5611卡和OPC server,工作在DP-SERVER模式。CP5611卡负责现场PLC进行通讯。监控软件采用组态王,它通过OPCclient和西门子OPC server通讯,获取现场数据。

监控软件主要完成的功能包括:1)原料计量配方量数据显示,当前数据、历史存储数据显示;2)反应釜温度控制数据及曲线显示、报警数据显示,阀、泵的运行状态;3)上胶机及空调测控参数及曲线显示、报警数据显示,阀、泵的运行状态;4)工艺流程及数据显示、测控参数的修改;5)计量数据、报警数据、历史数据等数据的查询打印;6)操作过程记录查询打印处理;7)利用SQL标准数据库与工厂级管理系统交换数据。

4 DP网络监控实现

由前述现场设备控制层、监控层的任务及要求,DP各网络监控实现步骤:1)将各从站通讯网线进行硬件连接;2)主站上安装好CP5611卡,装上驱动、simatic net和组态王软件;3)利用第七步对现场PLC编写控制程序,对CPU硬件组态时设好DP网络的地址、通讯速率等参数;4)利用simatic net软件中的configuration.console在station中添加OPC server程序及CP5611通讯卡;5)配置PC station,利用simatic net软件中的commissioning wizard与第三步建立的程序建立连接;6)设置下传,此时作为PC station的计算机和DP设备已经组态成一个完整的DP网络系统;7)利用simatic net软件中的OPC scout配置OPC server中需访问的现场PLC的存储区地址;8)在组态王中通过OPC client即可访问OPC server中的数据。

5 结束语

树脂胶液计量及反应釜控制系统投入使用后,系统运行良好,使覆铜板的生产过程实现全部连续化生产,产品质量、数量大大提高,为厂家带来很好的经济效益,提高了市场占有率。

参考文献

[1]吴秋峰.自动化系统计算机网络[M].北京:机械工业版社,2001:141-146

[2]姜捷,李京,邓未寒,凌志浩.“工控软件互操作规范OPC技术”讲座 第3讲 OPC规范简介(二)[J].自动化仪表,2002(6):67-69

[3]张文武,高德欣,张以刚.基于以太网的压铸机生产线管控一体化系统设计[J].制造业自动化,2007,29(4):52-55

[4]张文武,高德欣,端木德波.多波段电机温度开关测试SCADA系统设计[J].自动化仪表,2007,28(11):46-48

[5]高德欣,张文武,杨清.基于力控与PLC的电机定子浸漆监控系统设计[J].微计算机信息,2005,21(25):31-33

[6]高德欣,张文武,杨清.双速电机高精度测速与参数测试SCADA系统开发[J].电气应用,2007,26(2):105-108