DuPontTMSorona在精毛纺面料上的应用

吴 涛 黄晓亮 姜红飞 蔡 喆 翁文瑾

常规毛/涤制服面料具有挺括、有身骨、滑爽等特性,但在使用过程中还存在抗皱性、弹性差的缺点,部分高紧度面料手感过于板硬、毛感不足等问题;而美国DuPont(杜邦)公司的Sorona®聚合物为此提供了一个良好的解决方案。用Sorona®制成的纤维具有出色的拉伸回弹性能,可满足制服面料对微弹性能的需求。Sorona®和毛纤维相近的低初始模量,可赋予面料柔软手感。

江苏丹毛纺织股份有限公司(简称丹毛)与美国杜邦公司携手开发了新一代毛感强的毛混纺面料,将Sorona®纤维和毛混纺,从而极好地改善了常规毛/涤面料的弹性和抗皱性能。毛/涤面料常采用传统的毛染整工艺,包括充分的洗、煮等湿整环节和蒸呢等干整环节,以保证在充足的湿热条件下整理出毛纤维的特质,但工艺流程过长,导致生产成本高;而采用原液着色的Sorona®和条染毛混纺纱,借鉴毛染整工艺原理,在化纤织物染整线上能进行高效短流程的染整加工工艺,从而开发出新一代具有制程节能而性能优良的原液染色Sorona®/毛混纺面料。

1Sorona®纤维产品的特点

Sorona®是由杜邦公司最新实现工业化开发,并取得重大成功的新型聚酯原料。用它制成的纤维综合了锦纶的柔软性、腈纶的膨松性、涤纶的抗污性,加上其固有的弹性功能,将各种纤维的优良服用性能优点集于一身,并且具备了适应规模化工业生产的优越条件,成为具有广阔应用领域的一种新的大类纤维。

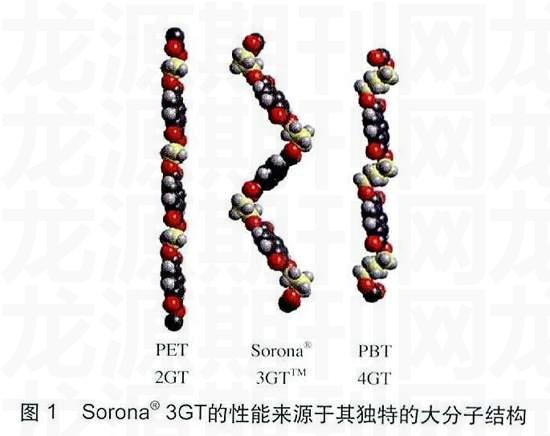

Sorona®制成的纤维,其表面形态结构基本上与涤纶相似,而晶体内的分子结构呈螺旋形且大分子的“奇碳结构”决定了该纤维具有高弹性和良好的弹性回复性(图 1)。就拉伸性能而言,Sorona®纤维的相对断裂强度比PET要低20% ~ 30%,但它具有优异的拉伸回复性。即使做 10 次拉伸循环,Sorona®纤维仍能显示良好的回弹性,不仅高于锦纶更高于其它聚酯纤维。

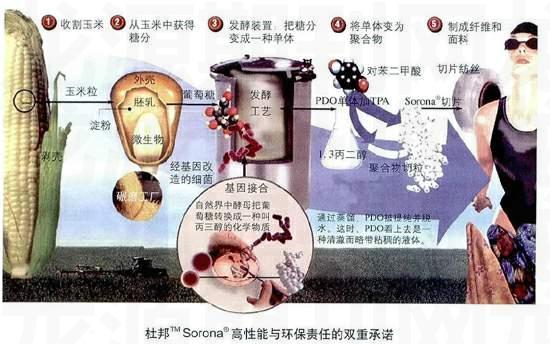

与PET纤维相比较,Sorona®纤维具有显著的易染性。这是因为Sorona®纤维的玻璃化温度为 50 ~ 55 ℃,能在无载体的情况下常压沸染。同时在相同的染色温度下,染料在Sorona®中的渗透深度明显高于PET,而且色泽均匀,坚牢度高,舒适性良好。由于Sorona®纤维特殊的分子链构象和优异的拉伸回弹性,因此采用热空气卷曲工艺使制得的 Sorona®高度蓬松,从而手感柔软;由于它的吸水性能较差,具有较好的干爽性即“洗可穿”性能;它的杨氏模量较低,悬垂性能好。Sorona®是化纤原料中第一个创新使用了生物技术的产品,它的主要生产原料为1,3 – 丙二醇(或称为PDO,约占原料总重量的 37%)和对苯二甲酸(PTA)。杜邦公司利用玉米糖这种天然可再生的资源,用发酵工艺和生物催化剂成功生产了生物法PDO。用生物法PDO生产的Sorona®聚合物意味着:37% 的生产原料来自于非石油的可循环再生资源(目前是玉米糖份),从而为化纤行业增添了一份环保贡献。使用Sorona®意味着:

(1)保护了有限的石油资源:节约使用 37% 的石油,生产 100 万磅的生物基PDOTM每年将节约相当于 1 000 万加仑的石油;

(2)在生产中减少了温室气体的排放:与尼龙切片的加工过程相比,约减少了 63% 的温室气体排放;

(3)消耗更少的能源:与尼龙相比,聚合物生产中减少使用了 30% 的能源;

(4)Sorona®的出色性能组合为纤维和面料的开发提供了灵活性,从轻薄的内衣到厚实的外套,从运动装到户外休闲装。

本文将着重介绍Sorona®在精纺面料上的开发和应用。

2Sorona®纤维在精纺弹力面料上的应用

基于对Sorona®纤维性能的分析,并利用其特点,丹毛纺织对染色工艺、纺纱工艺、织造工艺、染整工艺作了调整,通过优化纤维配比,突出Sorona®纤维的弹性特点,并解决了染整的缩率问题,将Sorona®纤维应用于精纺弹力产品,开发出新型的Sorona®弹性系列精纺面料。

2.1关键工艺技术

2.1.1设计思路

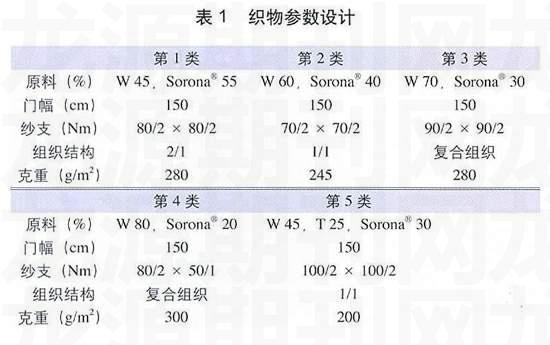

(1)织物参数见表 1。

(2)工艺流程

条染:染色 → 复洗 → 拼毛 → 复精梳;

纺部:混条 → 头针、二针、三针 → 头粗 → 粗纱 → 细纱 → 自动络筒 → 蒸纱;

织部:整经 → 穿综 → 织造;

生修:坯检 → 生修;

后整理:烧毛 → 平洗连煮 → 绳状洗呢 → 煮呢 → 烘干 → 剪毛 → 定形 → 柔软 → 罐蒸 → 预缩。

(3)主要设备

条染:染缸、复洗车、精梳机;

纺部:自动络筒机、倍捻机;

织部:Picanol(必佳乐)剑杆织机、Smit(斯密特)织机;

后整理:洗呢机、烘呢机、蒸呢机(KD95、TMT)。

2.1.2解决的关键技术

(1)纺纱

由于羊毛、Sorona®纤维和涤纶混纺的纱线均匀度比较差,针对这种情况,从纺纱的温湿度、和毛油及抗静电剂的选择、自动络筒及蒸纱工艺着手,制定了合理可行的工艺,从而保证了纱线的内在质量。

(2)织造

选用Picanol剑杆织机,主要目的是确保剑杆在进出梭口时不受上下层经纱挤压而引起断经。同时,为了开清梭口、顺利引纬,使梭口的高度为 32 cm,综平时间的迟早对织造效率和织物的质量均有很大的影响,为了开清梭口,减少筘对经纱的摩擦,结合纱线的支数、特性及织物的组织,将开口时间设定为 315°。左边绞边平综时间为 298°,使布边成形良好;右边绞边平综时间为 312°。适当的上机张力能使断头率降至最低,并可使织物具有较好的外观效应和物理机械性能,因此,对该织物配置 170 kg的上机张力,成功解决了纱线之间粘连严重的问题,保证经纱少断头,不易产生绷断等疵点。

(3)染整工艺

在染整过程中,由于该产品为Sorona®纤维与羊毛混纺的织物,必须在后整理中实现满意的风格,即既有涤纶的滑、挺、爽,又要保证弹性,经过反复试验,制订了具体的工艺流程。

平洗连煮:使纬向收缩,突出纬向弹性;

绳状洗呢:温度定在 45 ℃,时间为 60 min,在湿态下充分消除应力,充分收缩,并达到柔软的手感;

煮呢:温度定在 80 ℃,时间为 40 min,给予一定湿定形及柔滑的表面;

烘干:经向大超喂,纬向小开幅,赋予经纬收缩,并初步定形;

定形:不必高温定形,170 ℃左右即可,赋予经向超喂和纬向收缩度;

柔软:使织物具有柔软、滑糯的手感;

罐蒸:进一步经纬定形,并赋予滑糯的织物手感;

预缩:松弛整理过程中的应力,使织物弹性更好。

该产品质量要求根据日本标准执行,经日本毛检所检测,各项物理指标和色牢度均达到标准的规定要求。该产品的成功开发,填补了相关领域的国内空白。它的开发迎合了国际流行趋势,具有良好的服用性,并且已面向国际市场批量生产。

2.1.3染整工艺控制

传统的精纺毛染整工艺流程长,为提高工效,实现高效短流程染整,尝试在化纤染整生产线上进行染整加工。采用的工艺流程为:烧毛 → 平幅卷染机洗呢 → 溢流染色机洗呢 → 脱水 → 烘干 → 轧液定形 → 蒸呢 → 成品。

首先在平幅卷染机上洗呢,水温 80 ℃左右,主要对毛纤维起到预定形作用,防止后道松弛洗呢过程中造成的折皱和过度起毛等,这个过程中织物的幅宽收缩,但经向长度将略有增加;然后在溢流染色机中,用 40 ~ 50 ℃的水洗去织物上的污渍,并使织物在松弛状态下,将织造过程中累积的应力释放,使得织物达到平衡状态,这个过程中,幅宽继续收缩,长度也略有缩短;采用 15% 左右的超喂和 170 ℃的定形温度,使其具有良好的手感和定形效果。最后是蒸呢,进一步改善手感,提高折皱弹性回复率。

2.2面料性能对比分析

通过高效短流程染整工艺获得的两种毛/Sorona®混纺织物,无论是何种比例的混纺织物,其经纬向均具有良好的拉伸变形能力和回弹能力,是毛/涤面料和纯毛面料所不能达到的。两种比例的织物均体现出毛感强、手感丰厚、悬垂性能好、光泽柔和等特点。同时,各项物理指标均满足服用要求,部分指标优良,如起毛起球达 4 ~ 5 级,褶裥保持也达 4 级以上,各项色牢度均为 4 ~ 5 级。对于凡立丁组织结构,采用毛/Sorona®(30/70)混纺就可以获得较好的毛织物风格和弹性。与普通毛/涤纶面料相比,Sorona®面料具有优良的拉伸及回弹性能,服用感觉非常舒适合体;同时该款面料抗皱性能好,面料缩率小,尺寸稳定性高,经熨烫后折痕保持性好,能够长久保持西服和制服挺括的外形;并且,Sorona®纤维的染色性能优于普通涤纶,使得Sorona®面料色牢度好,可工业洗烫;即使长期穿着,也不会出现面料磨损露白,从而具有优良的耐穿性能。

但是,和常规毛/涤织物相比,毛/Sorona®混纺织物的不足在于织物拉伸模量较低,同样作用力条件下,容易发生起拱变形,且急、缓弹折痕回复性以及变形后的回复性能均不及毛/涤织物;染色时Sorona®的收缩率也是比较大的,在染色时需要对染色温度、时间加以合理控制,这是在以后的研发中要加以改进的重点。

本文采用化纤染整线实现了原液着色Sorona®/毛的高效短流程染整,并获得了良好效果,即使是毛/Sorona® (30/70)织物也有优良的毛感和弹性,证明Sorona®纤维在毛纺产品开发中的潜力。

3小结

(1)经过高温(150 ℃)、一定张力处理的Sorona®纤维,将有利于其小幅变形下(10%)弹性恢复率的提高,同时可防止Sorona®纤维在处理过程中模量降低导致其织物过于柔软而缺乏身骨。Sorona®纤维和毛纤维混纺,具有优于毛/涤混纺纱的回弹性及低模量特性,与PET/毛混纺纱相比更接近于纯毛纱,是一种性能优良的仿毛纤维。

(2)结合毛/Sorona®混纺纱在湿热和干热处理下的力学性能以及弹性织物的开发特点,可以织造凡立丁和斜纹混纺织物,并通过经纬密度调节紧度。在织造中,适当控制经向张力,加大纬向张力,使纬纱处于充分的伸直状态,给松弛染整中纱线的回缩留下余地,并保证弹性的实现。同时,对于Sorona®含量高的纱线,其坯布经密应适当减小。