丝麻产品染整工艺的研究与实践

王淑琴

文章针对不同性能的纤维,探讨了丝、麻、棉三组分产品特殊的前处理工艺,活性染料一浴法染色工艺及后整理工艺,有效保证了丝麻产品的染色一致性和良好的服用性能。

This paper has discussed the special pretreatment, one-bath dyeing process using reactive dyes and finishing process based on three different fibers, namely silk, bast and cotton, which make sure the end product processes dyeing conformance and good serviceability.

真丝产品因具有光泽柔和、吸湿性良好和保健皮肤等性能,深受消费者青睐。山西吉利尔丝绸股份有限公司目前自主开发的以丝为主,与麻、棉混纺、交织的产品,在市场上颇受欢迎。但由于丝、麻、棉性能不同,在染整加工过程中存在着一系列亟待解决的难题,比如:怎样使前处理既能保证麻的退浆净、渗透性好,又不损伤桑蚕丝的强力;染色过程中如何确保证丝、麻上色的一致性;后处理时,选用何种优良助剂改善产品存在的缺陷等。山西吉利尔丝绸股份有限公司经过近 3 年的研究与实践取得一些进展。

1实验

1.1实验材料

织物:20/22 D桑蚕丝×Nm 36/Ne 21麻/棉 43×21 122″;

染化料:精练剂、纯碱、元明粉、泡花碱、磷酸三钠、保险粉、双氧水、2709蛋白酶、万德B型染料。

1.2实验设备及仪器

M – 125卷染机、AS – 24常温小样机、JA1003电子天平、电脑测色仪、YGO33撕破强力仪。

1.3实验方法

1.3.1前处理

由于丝、麻、棉纤维性能不同,在前处理时,既要考虑麻皮的充分疏松膨胀后有效去除杂质,以利于漂白,同时又要防止桑蚕丝被严重剥蚀。

(1)工艺流程

翻缝 → 麻煮 → 酶练 → 精练 → 漂白 → 烘干。

(2)工艺条件

① 麻煮工艺

精练剂 5 g/L;磷酸三钠 2 g/L;纯碱 3 g/L;温度 95 ℃;时间 90 min。

② 酶练

2709蛋白酶 1 g/L;泡花碱 1 ~ 2 g/L;温度 45 ℃; pH值 9 ~ 11;时间 40 min。

③ 精练

纯碱 1 ~ 2 g/L;泡花碱 2 g/L;净洗剂 1 g/L; 保险粉 0.5 g/L;温度 98 ℃;时间 90 min。

④ 氧漂

H2O2 15 ~ 20 g/L;泡花碱 3 ~ 4 g/L;温度 95 ℃;时间 80 min。

1.3.2染色

为使桑蚕丝、麻、棉三组分在染色加工过程中获得良好的同色性,通常使用两种染料一浴二步法或两种染料二浴法染色,但生产工艺繁琐,加工时间长。若采用单一的活性染料对丝/麻棉产品进行一浴法染色,既简化工艺又可以缩短生产时间,提高生产效率。

从活性染料对丝/麻棉面料染色的结果来看,存在着得色浅的现象,同时随染料品种的不同有很大差异。因此,要获得同色性高的产品,必须对染料进行筛选。

(1)染液pH值对染色同色性的影响

染色处方:

丝/麻棉织物 3 g;

活性染料 3%(o.w.f);

元明粉 30 g/L;

纯碱 20 g/L;

浴比 1∶20。

按处方配好染液,置于染色杯中,用酸调节染液pH值分别至 4、5、6、7;织物在 40 ℃入染,保温 15 min,加入纯碱,再保温 10 min,然后以 2 ℃/min的速率升温至 60 ℃,保温 15 min后加碳酸钠,然后保温 30 min,取出织物,进行水洗。织物染色后熨干,通过电脑测色仪测出每块布样的K/S值,进行不同pH值对丝/麻棉同色性的影响。

(2)元明粉用量对同色性的影响

染色处方和方法同上,染液pH值为 4,改变元明粉用量分别为 10、20、30、40 g/L,比较不同元明粉用量对织物同色性的影响。

(3)纯碱用量对染色同色性的影响

染色处方和方法同上,染液pH值为 4,元明粉用量 40 g/L,改变纯碱用量分别为 10、20、30、40 g/L,比较不同纯碱用量对织物同色性的影响。

1.3.3后整理

用于丝/麻棉织物抗皱等能力较差,特别提出进行抗皱整理。

(1)工艺流程

中和 → 预柔软 → 抗皱整理 → 烘干 → 定形 → 水洗→ 烘干。

(2)工艺处方

① 中和:加醋酸,pH = 5。

② 预柔软:欧特斯FH 20 g/L。

③ 抗皱整理

利特色FLC 60 g/L;

MgCl2・6H2O 18 g/L;

特奇连BSRN 40 g/L;

米加索特LuX 30 g/L;

特别适CAN 30 g/L。

④ 烘干:100 ~ 110 ℃。

⑤ 定形:170 ℃,布面温度。

⑥ 水洗。

⑦ 烘干。

2结果与讨论

2.1前处理

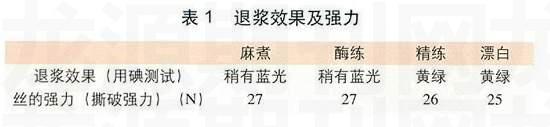

经测试,退浆效果良好,桑蚕丝的强力也能得到保证(表 1)。

2.2染色

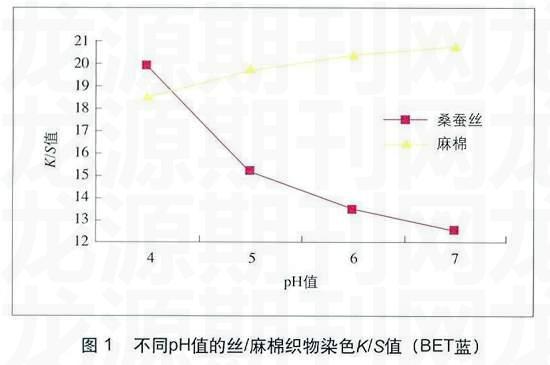

2.2.1染液pH值对(丝/麻棉)染色同色性的影响(图 1)

由图 1 可知,当pH值为 7 时,染料在麻棉纤维上的固色率明显高于丝;随着染液pH值的降低,染料在蚕丝上的固着率逐渐增加,而染料在麻棉纤维上的固着率却逐渐降低,两者的同色性逐渐提高,在pH值为 4 时,染料在丝纤维上的固着率甚至高于麻棉。因此,当pH = 4 ~ 4.5 时可获得较好的同色性。

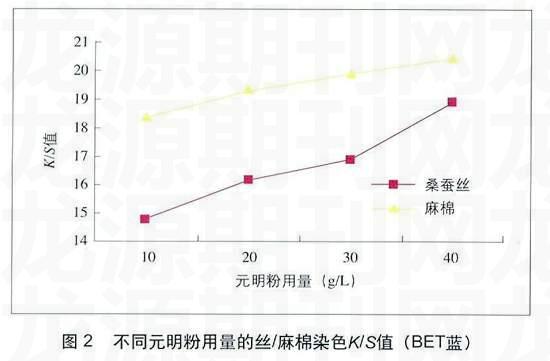

2.2.2元明粉用量对丝/麻棉染色同色性的影响(图 2)

在活性染料上染过程中,元明粉通常起促染作用。

由图 2 可知,当元明粉用量增加时,染料在 2 种纤维以上的上染量逐渐增大,K/S值增大,从试验的结果可以看出,元明粉用量为 40 g/L时,有利于提高染料的固着率,对染色同色性的提高有促进作用。

2.2.3纯碱用量对丝/麻棉染色同色性的影响(图 3)

活性染料染液上染纤维后,染料未和纤维发生键合反应,在碱性条件下染料的活性基因才和纤维发生键合反应固着在纤维上,在这一条件下染料同时也发生水解反应,成为水解染料,粘附在纤维表面,在后道水洗过程中被去除,因此,碱剂用量会影响染料的染色。

从图 3 可看出,随着碱剂用量的增加,蚕丝的K/S值降低,且变化较大,而麻棉的K/S值则增加,在 30 g/L时达到最高。从试验结果看,碱剂用量在 10 g/L时可获得较高的同 色性。

2.3 后整理

经过抗皱整理后,可获得良好的洗可穿服用性能,测试结果:洗可穿(AATCC)级别为 3 ~ 4 级。

3结论

(1)丝/麻棉混纺产品前处理时要兼顾蛋白质纤维及纤维素纤维的性能,采用温和的助剂和工艺条件;

(2)丝/麻棉混纺产品染色过程中,pH值对同色性影响最为重要,盐、碱用量保证后,方可获得良好的染色效果。同时,要想得到优良的双色效果,也可通过调节pH值获得;

(3)后整理可以提高产品的服用性能,保证产品进一步满足用户绿色、环保的消费需求。