AlCu含量对锌合金机械性能的影响

毛鲁林

【摘要】在锌合金模具材料中,加入不同含量的铝、铜元素,研究其对锌合金性能的影响,结果表明:在合金中加入12%的铝和10%的铜,机械综合性能最佳。

【关键词】锌合金;模具材料

锌合金型腔模具是一种快速、经济的模具,但目前国内使用的锌合金模具材料,铝、铜含量不一致,并且综合机械性能不高,模具寿命不长;凝固收缩率高,模具精度难以保证等问题[1,2]。本文重点研究了铝、铜含量对锌合金机械性能的影响,旨在探索较好的Al、Cu含量。

1 实验条件及方法

1.1实验材料及熔炼工艺

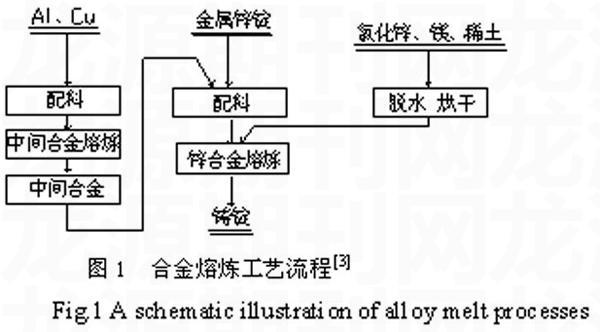

锌合金对有害杂质的作用极为敏感,因此原材料采用:1号锌锭,1号电解铜,1号工业纯镁,00号纯铝,铝-钛-硼丝(Al5Ti1B),1号镁锭,混合稀土(La>45%,总稀土金属>98%),精练剂采用化学纯氯化锌。熔铸工艺流程如图1所示:

1.2、熔铸实验设备

5kw电阻炉一个、石墨坩埚两个、电阻炉温度控制器一台、金属铸造模一个、接触调压器一台以及其它一些熔铸实验的必备用具。

1.3合金中铝、铜含量的确定

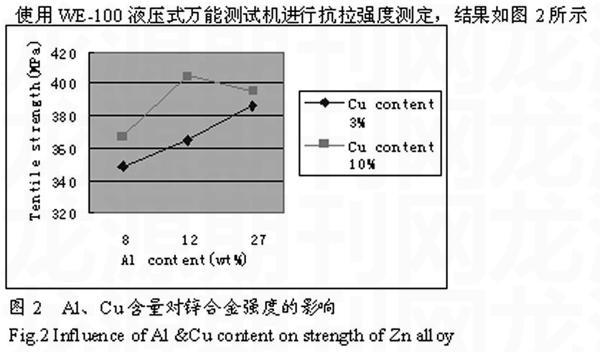

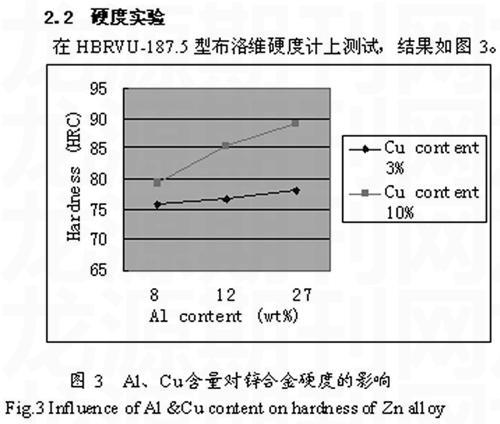

目前市场上的锌合金的铝含量多为8%,12%和27%,铜含量多为3%和10%,通过对合金元素的分析,并综合了大量国内外文献,确定如表1成分,其中Ti为0.15%,B为0.03%,Re为0.2%,Mg为0.03%保持不变。

2.实验内容和结果

2.1常温拉伸实验

3 分析

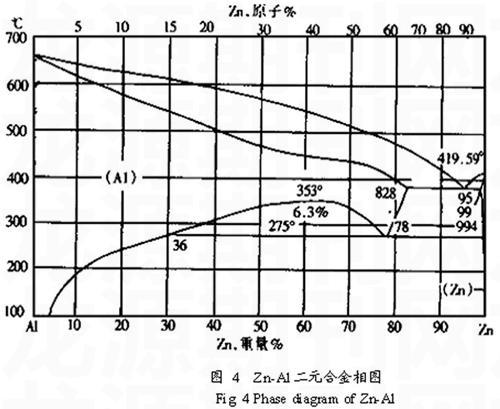

由Zn-Al二元合金相图可知,Al能溶解大量的Zn而形成α固溶体。富铝的α相是硬强相,尤其是在固溶了大量的锌后,使α固溶体的强度更高。所以,随着含Al量的增加,固溶体数量增加,固溶强化效果增强。同时Zn在α固溶体中的溶解度随着温度的降低而减少,这样就使Zn在铸件凝固过程中过饱和地溶解于α固溶体中,起到了固溶强化的作用 [4]。室温下,α相和β相中均可溶解少量的Cu,当Cu含量超过溶解度(0.8%)后,则以 CuZn3的化合物形式出现并弥散地分布于基体上,随着含 Cu量的增加,组织中的CuZn3相逐渐增多,适量的CuZn3相弥散地分布在合金的组织中,可以有效地阻碍位错的移动,因而使强度值得到提高,同时对塑性也有一定的提高。当Cu过量后,则CuZn3相过多,致使连结成网,此时不但不能提高合金的性能,反而使脆性增加,起到了相反的作用[3]。

4结论

1)实验结果表明当Al<12%时,合金的抗拉强度随铝含量的增加显著提高,但当Al>12%时,硬度虽缓慢上升但是抗拉强度却有下降趋势,而且随着铝量增加,合金收缩增大,易产生缩孔。

2)实验得出锌合金中加入12%的Al和10%的Cu时,合金的机械性能比较好。

【参考文献】

[1] 周芸,孙勇,周兆.添加铜对ZA12合金摩擦磨损性能的影响[J] .稀有金属,1999(2):150-152.

[2] 刘洪军,樊自由,黄乃瑜.塑料模具用锌基合金的特点和展望[J] .特制铸造及有色合金,2001(1):38-41.