凸轮轴机加工工艺质量控制探讨

周海峰,冯 波

(上海大众汽车有限公司,上海201805)

凸轮轴机加工工艺质量控制探讨

周海峰,冯 波

(上海大众汽车有限公司,上海201805)

分析了凸轮轴粗加工阶段的轴颈径向跳动对后道工序的不良影响和控制公差的意义。探讨了凸轮精磨碰到的表面粗糙度、毛刺、振纹和表面磨削裂纹工艺质量控制问题。

凸轮轴径向跳动表面粗糙度毛刺

1 前言

凸轮轴是发动机主要的五大零件之一,属于典型的细长型轴类零件,刚性差。其机加工工艺具有一般轴类零件的加工特点,同时由于凸轮形状的特殊性,凸轮轴机加工工艺又具有其自身特点。

从凸轮轴使用的材料来分,目前在轿车发动机领域中,主要有以下3种类别:

1)灰口铸铁凸轮轴:毛坯材料使用灰口铸铁,凸轮表面经过重熔淬火或激光淬火以达到必要的硬度,提高凸轮表面的耐磨性。灰口铸铁凸轮轴毛坯成本较低,但加工工艺复杂,凸轮表面必须经过热处理。

2)冷激铸铁凸轮轴:毛坯在铸造过程中,凸轮部分使用冷激铸造的工艺,使凸轮部分材料形成马氏体,保证凸轮具备一定的耐磨性。加工工艺中可以省略热处理工序,一般用于中低档的经济型发动机。

3)套装凸轮轴:套装凸轮轴的凸轮使用粉末冶金工艺预制,凸轮表面硬度达到HRC50~55,然后采用液压膨胀的方法将凸轮套到一根中空的钢管中,形成凸轮轴毛坯。使用套装凸轮轴不需要热处理工艺,并且毛坯的尺寸精度高,机加工工艺大大简化,当然毛坯的成本比较昂贵,套装凸轮轴是目前凸轮轴零件的工艺发展趋势。

在凸轮轴的机加工工艺中,轴颈径向跳动是从粗加工到精加工贯穿整个凸轮轴加工过程的工艺质量控制重点,而凸轮边缘毛刺、凸轮表面粗糙度、表面振纹、表面裂纹是工艺质量控制的难点。本文以大众EA113系列发动机的1.8T凸轮轴的加工工艺为例,探讨凸轮轴轴颈跳动工艺质量控制和凸轮磨削质量控制,这两类凸轮轴加工工艺中具有共性的问题。

2 凸轮轴加工工艺过程

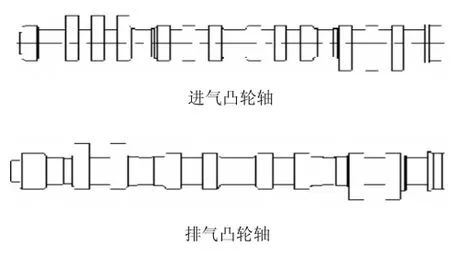

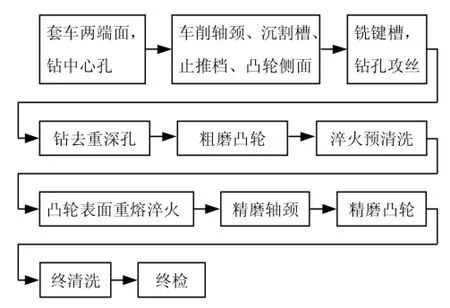

大众EA113系列发动机中的1.8T凸轮轴使用灰口铸铁毛坯,一套1.8T凸轮轴由一根进气凸轮轴与一根排气凸轮轴组成,参见图1。进气与排气凸轮轴的加工工艺路线相同,由于进气凸轮轴与排气凸轮轴尺寸不同,使用不同的刀具和加工程序,凸轮轴加工工艺路线如图2所示。

图1 1.8T进气和排气凸轮轴

图2 凸轮轴加工工艺路线图

3 凸轮轴轴颈径向跳动的工艺控制

在凸轮轴加工工艺中,轴颈径向跳动控制一般放在轴颈车削和轴颈磨削这两道工序。从工艺质量控制角度分析,轴颈车削时的径向跳动控制比轴颈磨削时的径向跳动控制更重要,这主要有两方面的原因:第一,凸轮轴轴颈车削后的径向跳动偏差会直接影响后道工序的加工尺寸和加工质量;第二,从设备能力来说,车床比磨床更难控制轴颈径向跳动,对磨削来说凸轮轴轴颈径向跳动可以控制在0.03 mm以下,而车削一般只能将凸轮轴轴颈跳动控制在0.1 mm以下。

凸轮轴轴颈径向跳动偏差主要从以下四个方面影响零件的质量控制。

3.1 凸轮粗磨时对凸高测量的误差

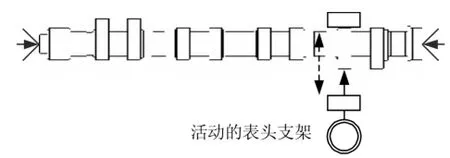

在凸轮粗磨过程中,一般采用液压中心架支承凸轮轴轴颈,以提高磨削时的工件刚度,中心架的中心误差可以调整到Φ0.01 mm以内,即磨削时由于中心架的良好支承可以克服轴颈径向跳动。磨削完成后,前道工序加工时产生的轴颈径向跳动又会恢复。

使用半径方法测量凸轮凸高时,轴颈径向跳动会直接传递到凸轮凸高的测量值上,形成测量误差,如图2所示。轴颈径向跳动偏差越大,使用半径方法测量凸高尺寸时误差越大。要消除粗磨时凸轮凸高的测量误差,使用半径方法测量时,应该尽量控制轴颈的径向跳动尺寸,但一般还会有±0.05 mm的误差。而采用直径方法测量凸轮凸高,可以消除测量误差,参见图4。

图3 用半径方法测量凸轮凸高

图4 用直径方法测量凸轮凸高

3.2 重熔淬火质量

影响凸轮重熔淬火质量的要素之一是凸轮与淬火针之间的间隙。按工艺要求,合理的间隙应该控制在1.3~1.5 mm,轴颈的径向跳动会使原先调整好的针距产生随机变化,影响重熔淬火质量。如果实际针距变大,会容易产生淬火断层;如果实际针距变小,则容易产生淬火表面塌陷现象。

3.3 凸轮轴轴颈精磨质量

凸轮轴轴颈精磨一般在轴的两端采用两顶针定位和夹紧,中间采用加液压中心架支承,提高工件的磨削刚度。如前所述,磨床的液压中心架中心线精度可以调整到Φ0.01 mm以内,所以车削时和前道工序产生的轴颈径向跳动完全可以在轴颈磨削工序得到修正,如果轴颈径向跳动过大,反映在轴颈精磨表面质量上,表现为轴颈在轴向的磨削宽度上的不均匀性(如图5)。而轴颈表面轴向宽度上的不均匀性会产生轴颈沟槽圆弧面的破坏和轴颈边缘毛刺,因为砂轮的宽度或轴向进给长度总是受限制的。

3.4 影响成品凸轮轴的键槽对称度尺寸控制

图5 轴向磨削宽度不均匀

在凸轮轴加工工艺中,键槽的铣削加工总是在精加工工序之前完成,从凸轮轴加工工艺路线图可以看出,轴颈车削工序完成之后是铣削键槽,加工键槽时一般采用车削以后的轴颈外圆作为径向定位基准,该工序的对称度测量检具的测量基准也是轴颈外圆。由于存在前面第3.3小节讲到的轴颈精磨后能够有效纠正车削时产生的轴颈径向跳动偏差,轴颈精磨以后的外圆中心与车削时的外圆中心不会重合,它们之间的偏差就是轴颈精磨后纠正轴颈车削径向跳动偏差产生的,示意图如图6。

图6 轴颈径向跳动对轴颈精磨后的键槽对称度测量偏差影响

由于凸轮轴轴颈精磨后的外圆是成品凸轮轴测量键槽的测量基准,车削外圆中心与磨削外圆中心的偏差会影响到键槽对称度的控制。轴颈跳动对铣削时键槽对称度尺寸的影响与车削时产生的轴颈径向跳动的方向有关,与键槽对称中心平面垂直的径向跳动误差对成品凸轮轴的键槽对称度实际测量值影响最大。要减小铣削和轴颈精磨这两道工序对键槽对称度尺寸的影响,一个直接方法是控制车削时的轴颈径向跳动,另一个方法就是在铣削工序中测量键槽对称度的检具采用两顶针孔作为测量基准,因为轴颈精磨时以中心孔定位的这样可以减少基准不一致对键槽对称度尺寸的误差。

4 凸轮磨削表面质量控制

凸轮表面质量控制是凸轮轴机加工工艺质量控制的重点和难点。随着磨削技术的进步,如CBN砂轮的应用和数控技术的提高,凸轮磨削的几何尺寸的控制已经比较可靠,如凸轮凸高尺寸和凸轮轮廓的磨削误差,而凸轮表面质量因素,如凸轮表面粗糙度凸轮边缘毛刺、表面振纹、表面裂纹则是凸轮磨削工艺的质量控制难点。

4.1 凸轮表面粗糙度控制

随着现代发动机强化程度的不断提高,对发动机零部件的机加工精度要求也越来越高。如大众EA827系列发动机的凸轮轴凸轮表面粗糙度要求为Rz≤6.3 μm,而EA113系列发动机的1.8T凸轮轴的凸轮表面粗糙度要求提高到Rz≤3 μm,而且为了控制工艺成本,要求在精磨后凸轮表面的粗糙度就能达到技术要求,不需要再进行抛光处理,这对凸轮精磨表面粗糙度的控制带来了难度。

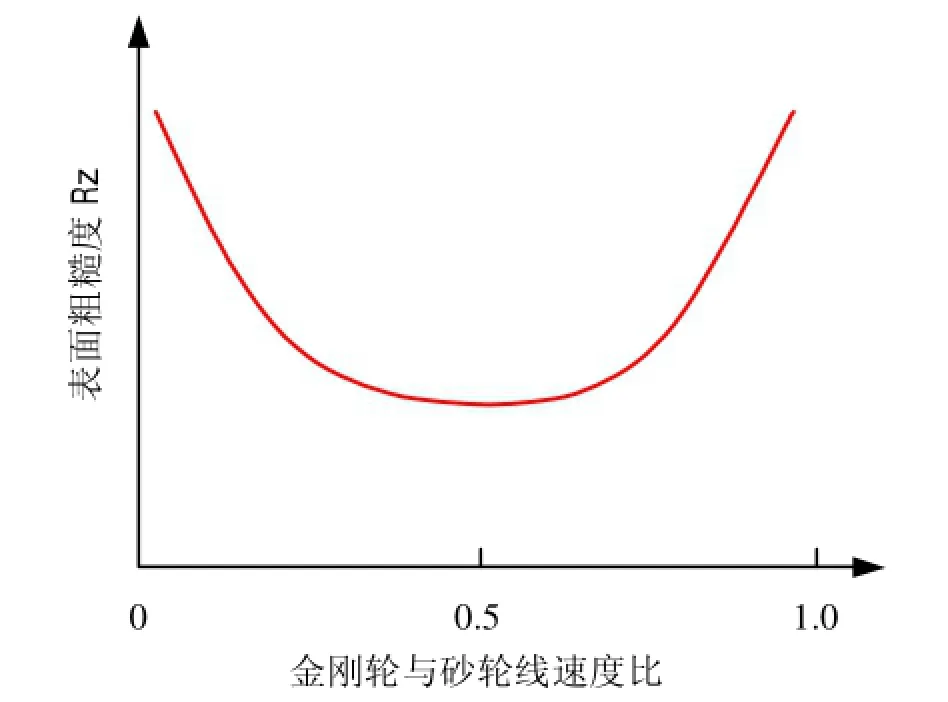

凸轮轴凸轮精磨工艺的发展趋势是采用高压油冷却的CBN砂轮高速磨削,大众1.8T凸轮轴加工就是采用这种工艺。CBN砂轮磨削凸轮时砂轮线速度达到90 m/s以上,高压冷却油压力达到4.5 MPa以上,砂轮一次修正后可以磨削2 000~2 400个凸轮(凸轮磨削余量0.45~0.5 mm)。采用CBN砂轮磨削,影响凸轮表面粗糙度的主要因素是修正时金刚轮转速与砂轮转速的比值,在工件材料、修正进给速度和冷却条件不变的情况下,金刚轮与砂轮转速比与磨削表面粗糙度的关系见图7。凸轮表面粗糙度值与砂轮每次修正后的耐用度呈反比关系,并且凸轮表面粗糙度值太高,容易在凸轮表面产生烧伤和挤压裂纹。

图7 金刚轮与砂轮线速度比对表面粗糙度的影响

4.2 凸轮磨削边缘毛刺的工艺控制

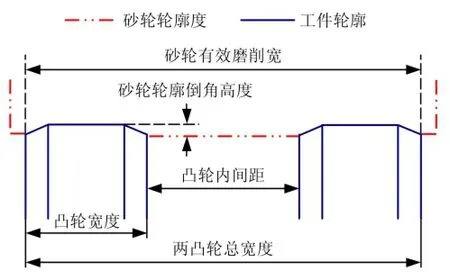

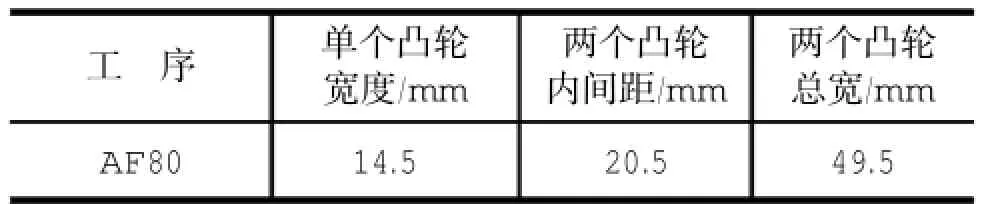

大众EA113系列发动机中的1.8T凸轮轴,凸轮表面和凸轮倒角是通过修整成形的CBN砂轮一次磨削完成,凸轮磨削后两侧边缘产生的毛刺直接影响零件清洁度。在解决凸轮边缘毛刺的过程中,我们提出了CBN砂轮有效磨削宽度的概念。

在1.8T凸轮轴投产试制过程中就碰到了类似问题,在生产过程中发现排气凸轮轴磨削后在一侧倒角处产生毛刺。精磨凸轮使用成形CBN砂轮,X向往复进给、C向匹配旋转完成磨削过程,凸轮两端的倒角由砂轮轮廓保证,磨削排气凸轮轴时安装两片砂轮。根据经验判断,认为产生毛刺的原因是由于砂轮的有效磨削宽度小于凸轮车削后形成的宽度引起的,见图8。凸轮精磨CBN砂轮安装后的有效磨削宽度由修磨参数确定,一般修磨误差在0.01 mm。

图8 砂轮有效磨削宽度

凸轮两侧车削后的轴向测量基准为止推挡,且凸轮车削后的轴向宽度就是成品的宽度要求,我们根据相邻的两个轴向尺寸计算出排气轴凸轮车削后的工艺宽度。凸轮精磨的有效磨削宽度和排气轴凸轮两侧车削工艺宽度数据如表所示。

表1 凸轮宽度和有效磨削宽度对比

又对凸轮两侧车削加工后的工件进行实际抽样测量凸轮宽度,凸轮宽度尺寸分布范围参见表2。车削后的凸轮宽度符合检验规范,但实际值确实大于AF80凸轮精磨工序的有效磨削宽度。

表2 车削后凸轮轴宽度尺寸范围

根据实际情况,分别对下列两个改进工艺方案进行验证,这样新的精磨有效磨削宽度参见表3。

表3 改进后的凸轮磨削宽度

(1)改进凸轮两侧车削工序:在不影响刀具耐用度的情况下控制凸轮的车削宽度,向名义值的下公差靠拢。

(2)改进精磨凸轮工序:修改砂轮修磨参数,增加有效磨削宽度,将排气砂轮的轮廓倒角高度由0.456 mm改为0.549 mm。

从长远来看,措施(1)只是临时应急,而措施(2)更为有效。措施(2)基本不影响车削凸轮两侧现在的加工工艺,符合我公司操作时保持最大实体的机加工习惯。落实这两项措施后,排气轴凸轮精磨再也没有出现凸轮边缘毛刺。

4.3 凸轮表面磨削振纹和磨削裂纹的控制

评价凸轮轮廓几何精度有两个指标,一个是凸轮升程误差,另一个是凸轮角上每5°的最大误差增量。1.8T凸轮轴的凸轮轮廓几何精度为凸轮升程误差±0.05 mm,凸轮角上每5°的最大误差增量为±0.02 mm,凸轮表面磨削振纹的定量评价也是用凸轮升程误差和凸轮角上的每5°的最大误差增量。

从生产线实际积累的质量控制经验来看,造成凸轮表面磨削振纹的主要因素是设备的系统刚度不足。凸轮表面磨削不同于普通外圆磨削,它在磨削凸轮升程表面时整个的磨削过程是一个变角速度过程,对磨床砂轮主轴进给控制和工件头架旋转控制来说,始终处在一个加速和减速的变化过程中,这就对设备的系统刚度提出了更高的要求。

在实际生产中,1.8T排气凸轮轴磨削时产生表面裂纹。凸轮表面磨削裂纹一般是由于凸轮磨削过程中,前两次大余量磨削产生过大的挤压压力造成表面裂纹。我们做过这样的改进试验,原来的凸轮磨削分段数为4,在其它磨削条件不变的情况下,将磨削段数增加到6,就有效地消除了表面磨削振纹。改进前后数据参见表4。

此外,凸轮轴表面磨削裂纹还与砂轮直径的有关:砂轮直径较大时不易产生磨削裂纹。归根结底,砂轮直径的大小也会影响到磨削时对工件的挤压压力,砂轮直径大,挤压压力就小,这也可以解释为什么砂轮修正得粗糙些不易产生表面磨削裂纹。

5 小结

本文分析总结了凸轮轴机加工工艺中,轴颈径向跳动的工艺质量控制和凸轮轴表面磨削质量控制。同时,阐述了对上述两项凸轮轴机加工工艺质量控制的理论思考,希望能对相关零件的工艺分析和质量控制有稍许的借鉴意义。

Discussion on Quality Control of Camshaft Machining

Zhou Haifeng,Feng Bo

(Shanghai Volkswagen Automotive Company Limited,Shanghai 201805,China)

Impact of run-out of initially machined journal of camshaft on next machining and purpose of controlling run-out are analyzed.And how to control surface roughness,burr, chatter mark and grinding crack in camshaft finish grinding is discussed.

camshaft,radial run-out,surface roughness,burr

来稿日期:2009-01-12

周海峰(1980-),男,硕士研究生,主要研究方向为车辆工程发动机制造工艺。