浇注型环氧树脂垫片特性及在我国船舶中的应用

王 仙 李天匀 朱 翔 金 翔

1华中科技大学 船舶与海洋工程学院,湖北 武汉430074 2武昌造船厂,湖北 武汉430060

浇注型环氧树脂垫片特性及在我国船舶中的应用

王 仙1李天匀1朱 翔1金 翔2

1华中科技大学 船舶与海洋工程学院,湖北 武汉430074 2武昌造船厂,湖北 武汉430060

对90年代以来浇注型环氧树脂垫片在我国船舶中的应用情况进行综述,分析环氧树脂垫片的可靠性与经济性。针对环氧树脂垫片在船舶机械设备安装和轴系定位安装中的应用,将新工艺与传统工艺进行对比,说明环氧树脂垫片的优势。介绍环氧树脂垫片浇注工艺的发展情况和目前的设计审核方法,并对环氧树脂垫片在我国船舶中的应用进行展望。

环氧树脂;浇注;垫片;主机;艉轴管

1 引言

随着造船业的不断发展,浇注型环氧树脂垫片在船舶设备安装中的应用越来越广泛。环氧树脂具有隔热、隔振、抗压和耐腐蚀的特性,并可实现现场浇注、室温固化、一次成形,缩短施工周期,降低劳动强度,提高经济效益。到90年代末期,世界上已有80%以上的修造船舶中采用该项新型材料和新工艺[1]。我国的修造船业也迅速掌握了浇注型环氧树脂垫片的工艺特点和技术关键,将其广泛地应用于主、辅机和甲板机械的安装、轴系的校中、美人架的定位等。作者在参考众多文献的基础上,着重分析了浇注型环氧树脂垫片的特点及其90年代以来在我国船舶机械设备安装和轴系定位安装中的应用。

2 环氧树脂垫片的可靠性与经济性分析

2.1 环氧树脂垫片的可靠性

船用环氧树脂质量要求较高,目前成熟产品主要有下述三家工厂的专业产品:

1)美国费城树脂公司的Chockfast系列,制作船舶主机垫片时用Chockfast Orange系列;

2)德国H.A Springer公司生产的Epocast系列,做主机垫片时用Epocast 36系列;

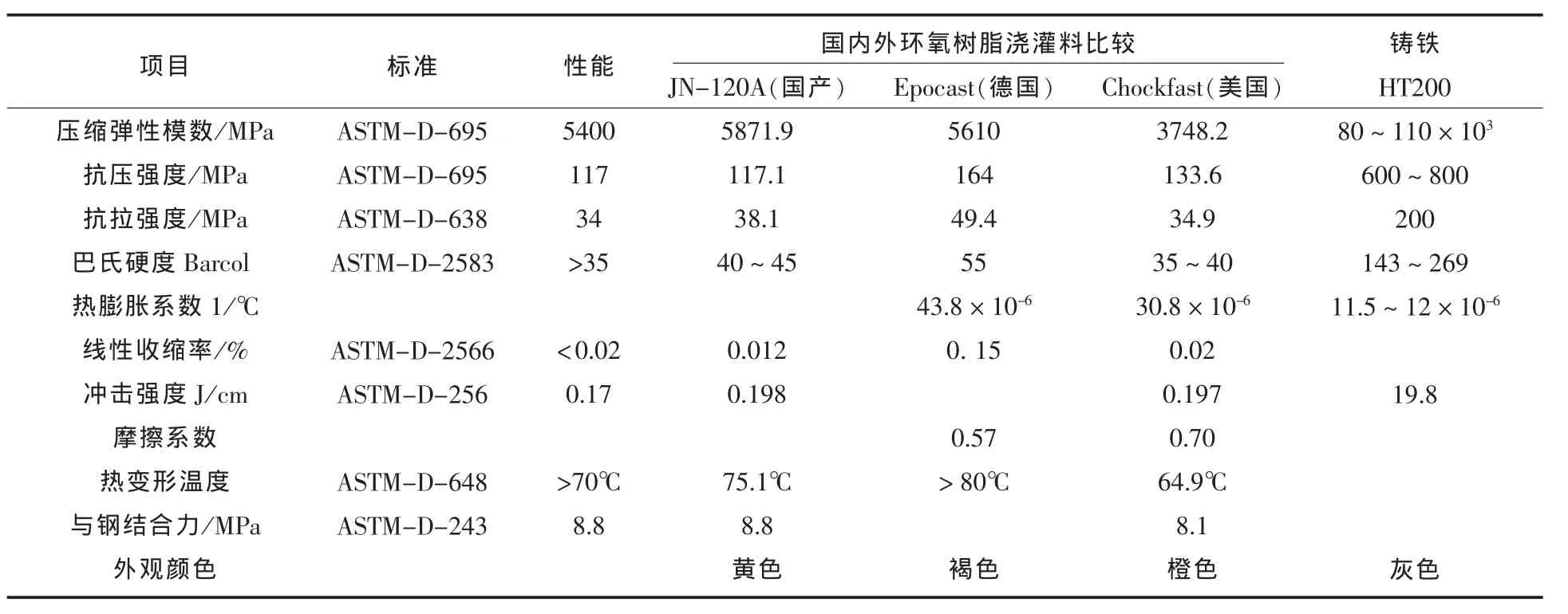

3)宁波市北仑科技实业有限公司的 JN-120A系列。其主要技术性能见表1[2-5]。

表1 环氧树脂垫片与铸铁垫片主要技术性能

浇注型环氧树脂垫片具有如下性能:

1)室温浇注,工艺简单;

2)表面张力小,能填满几乎所有凹坑;

3)浇注过程中物料不沉淀,固化后不分层,外观均一;

4)固化后的材料性能稳定,耐油,耐海水,对金属无腐蚀,还具有自熄性能;

5)浇注时无毒,无污染;

6)线收缩率极小;

7)重量轻;

8)使用寿命长(>20年)。

环氧树脂垫片的性能在某些方面不如铸铁垫片,例如抗压强度比铸铁低(表1),这也是人们普遍关注的问题,但它的密度小(一般在1.0~2.0 g/cm3之间,为钢、铸铁的1/8~1/4)[6],所以比强度很高。在我国,浇注型环氧树脂垫片已广泛应用于多艘万吨级船舶、15万吨级船坞、渔船、客船、拖船、挖泥船、高速快艇、化学品船、舰船,以及用于起重设备的回转盘定位、舰载直升飞机平台固定、舰艇火炮和发射架定位等。我国自行研制生产的JN-120A经中国、美国等船级社及世界最大柴油机公司MAN.B&W认可,并通过ISO 9002质量体系认证,已在全国160多家船厂2 600多艘各类民用船舶和军用舰艇上使用[7]。事实证明,环氧树脂的使用性能并不亚于钢、铸铁垫片,其可靠性经过了实践检验。

2.2 环氧树脂垫片的经济性

环氧树脂垫片的主要经济性问题是原材料的价格较贵,如使用进口环氧树脂,再加上一些辅助材料,其原材料成本就更高。根据浙江省某船厂的资料显示,该厂承建的4 400 DWT多用途船舶,主机用Epocast36环氧树脂垫片安装时,原材料成本比用铸铁垫片安装增加了约300%。

经济性问题除了要考虑原材料成本外,同时还需考虑工时、周期及其他原材料的消耗,要对有关经济指标进行综合考虑。上例中,对两种工艺方法综合比较,虽然原材料成本增加了,但工时节省了约46.9%,施工周期缩短了47.2%,综合考虑,其费用节省了21.8%。如果采用国产原材料将进一步大大降低成本,经济效益非常可观。

由此可见,使用环氧树脂垫片具有明显的经济效益,而且这一工艺能大大减轻工人的劳动强度,具有良好的社会效益。

3 浇注型环氧树脂垫片在船舶机械设备安装中的应用

环氧树脂垫片广泛地应用于船舶主辅机、发电机组、齿轮箱、甲板机械等船用设备的安装和固定。下面主要介绍环氧树脂垫片在主机安装中的应用。

3.1 使用环氧树脂垫片与使用传统金属垫片的比较

在船舶主机安装中,传统的方法是采用钳工拂配钢质(或铸铁)垫片工艺。这一方法在国内船舶主机安装中已有多年的历史,对于金属垫片的设计、加工、安装和管理等已经形成了一套成熟的经验。然而金属垫片的使用也存在诸多弊端:

1)机加工面多,拂刮工作量大

采用传统工艺安装主机,所需垫片数量多,机加工工作量大,加工要求也高,垫片累积误差(加工误差、测量误差、经验误差)多,不能预先加工完成,现场需要拂刮的面多。

2)劳动强度大,施工周期长

因为金属垫片不能预制,主要的工序都必须在现场进行,固定垫片的加工和活动垫片的研配等工作都需要诸多手工操作,不仅质量较差,而且劳动强度大,生产周期长[8]。

3)金属垫片受力单一,而地脚螺栓受力复杂

金属垫片主要承受主机自重的压力,故受力较为单一。地脚螺栓既受径向剪切力,又受轴向锁紧力作用。其中,因为每组金属垫片均为多层串联结构,为了消除这些垫片结合面造成的缝隙,则所需螺栓的轴向锁紧力就必然大[9]。

4)金属垫片减振性能差

金属垫片是刚性件,当用于动力装置的安装时,它基本不产生减振效果。

基于此,人们在不断寻找能高效率、高质量地进行设备安装,缩短修、造船周期的新方法。20世纪60年代中期,美国费城树脂公司受造船业的委托,开始研制浇注型环氧垫片。70年代开始,环氧树脂垫片在船舶机械设备安装上逐步代替传统的铸铁、铸钢垫片,这一造船新材料和新工艺的应用日趋广泛。80年代初期,浇注型环氧机座垫片以其优越的性能获得世界各国的公认,在主、辅机和甲板机械安装中被世界各地的船东及船厂大量采用。通过建造出口船,浇注型环氧树脂垫片逐渐在我国造船行业中流行起来。为推广这项新技术(图1),1993年,国家颁布了“船用环氧机座垫片技术条件”(CB/T3514-92标准)。

与金属垫片相比,环氧树脂垫片主要具有以下特点:

1)工艺简单,施工周期短

浇注环氧树脂垫片不需要复杂的工具或特殊的技术,采用一次浇注成型、一步到位的工艺;环氧树脂垫片的工作表面无需拂刮,对与其结合表面也不需要进行机加工;与环氧树脂垫片有关的大部分浇注与安装工艺(如环氧树脂配料、混合、搅拌、预热等),均可在车间内预制和事先完成。因此,尽管环氧树脂施工时必须在现场浇注,船台的施工周期也能大大缩短。据统计,其一般只占金属垫片安装主机时周期的1/10~1/4左右,即使计及总周期也不到1/3。

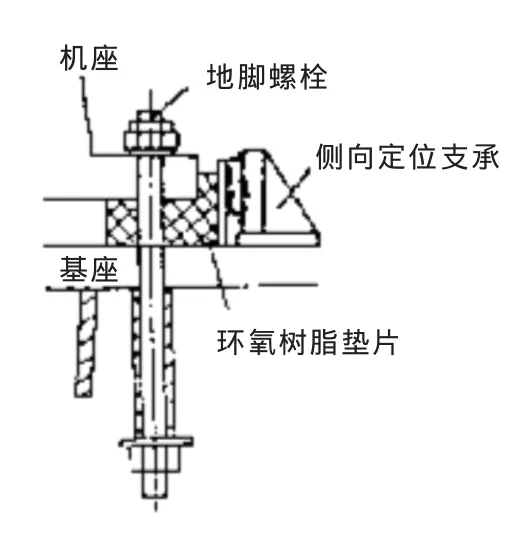

图1环氧树脂垫片用于主机安装

2)连接强度高,综合性能好

浇注型环氧树脂对与其结合的表面要求不高,无需加工并能在不规则的表面上进行浇注。因其粘度低,表面张力小,浇入后能填满机座面上的任何凹坑,所以垫片的接触面积大。环氧树脂垫片具有很高的摩擦系数,基座与机座面之间极难发生滑动,所以螺栓不易松动。由于环氧树脂垫片整个贴合面都承受载荷,因此机械强度比较高。相关试验表明,当两块钢板间的连接采用环氧树脂胶结(胶合面积为25.4×25.4 mm2),比铆接(铆钉直径为6.35 mm)的抗剪切强度要高40%~95%。

环氧树脂具有较低的弹性模数,船体振动诱发出的局部瞬时压力,易被缓和并均匀地分布在支承面上,这样就不会因局部的瞬时压力使螺栓和垫片损坏或变形而引发事故。

环氧树脂垫片的热膨胀系数为铸铁的2~4倍,当主机工作时,可进一步地涨紧螺栓,从而增加了螺栓的张力,并增加了垫片的稳定性。

3)减振效果明显

环氧树脂是非金属材料,它与钢相比硬度低,与铸铁相比塑性大(约大25倍),由于其接触面积大、吸振性能好,故能有效地减少动力装置运转时的振动和噪声。据初步测定,主机采用环氧树脂垫片时,船体基座振动的总烈度只有主机采用金属垫片时的1/8~1/10左右。经验证明[10],在中高频率范围内,环氧树脂垫片具有较好的减振效果。

3.2 对浇注环氧树脂主机垫片工艺的研究

环氧树脂垫片优势日益突出,引得众多环氧树脂生产企业和修、造船厂不断对其性能和浇注工艺进行研究和改进。

1)对浇注工艺的研究

张松鹤、张全针对大型低速主机提出了采用环氧树脂垫片安装的注意事项。刘建国、钮心宪介绍了环氧树脂作为低速柴油机基座垫片的工艺及其技术关键,并总结了对浇注工艺进行监督的经验。陈朴对JN-120A浇注型环氧树脂机座垫片的使用作了说明。钮心宪[11]从轴向及侧向止推的角度,对柴油机的环氧树脂基座垫片的处理方法提出了若干技术要求。

2)对环氧树脂垫片事故的研究

陈秋华、徐小溪[12]和余宪海[13]分别就环氧树脂垫片在应用中出现的事故进行原因分析和教训总结,得出:环氧树脂垫片必须注意使用条件,尤其是环境温度;船舶主机机座-垫片-基座系统的接触刚度对机器的正常工作是至关重要的,此外,环氧树脂垫片的蠕变浇注工艺应引起重视。

3)对工艺改进的研究

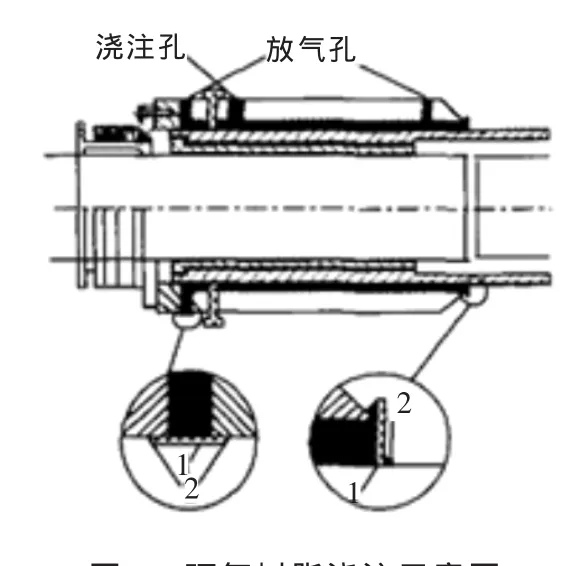

余宪海在研究环氧树脂垫片可靠性与经济性时,认识到环氧树脂材料特性上存在的弱点,同时指出正因为考虑了这些材料特性,在主机安装中采取了一些工艺措施,以保证垫片质量。例如:根据安装经验,垫片厚度大约有其1/1 000的下沉量,所以,一些船厂在安装时预提高主机的位置。为防止环氧树脂垫片与主机机座及船体基座粘牢,在结合面上涂脱模剂(图2),这就避免在主机工作过程中环氧树脂垫片因蠕变较大等原因产生变形、松脱,从而降低地脚螺栓的紧固力,甚至引起主机振动。邵立对现场浇注安装关键工序和监督检验过程进行了研究分析,对于进一步完善其安装工艺、检验方法和依据提出了建议与改进措施。

图2 浇注环氧树脂的主要工序

3.3 采用环氧树脂主机垫片的设计审查

严格审查环氧树脂垫片的安装设计,在浇注过程中全面而严格的监督是保证垫片质量的重要条件。目前,CCS对船舶主机环氧树脂垫片的理论计算尚无统一的要求,一般船舶主机环氧树脂垫片的设计计算书由现场验船师审核批准,船厂设计和审核的依据一般是我国船舶行业标准 “船用环氧机座垫片技术要求”(CB/T3514-92)。根据该标准,设备自重的静压应力≤0.7 MPa,总压应力≤3.5 MPa,由以上两个参数决定垫片承压总面积。对于垫片厚度规定在15~70 mm之间,最佳厚度为25~45 mm。由螺栓压缩引起的变形量在轴系调整中事先修正。标准中规定:垫片厚度每增加10 mm,轴线抬高0.01 mm。

设计计算书中要求包括[14]:

①柴油机或其它辅机的重量和型号;

②螺栓尺寸、材料牌号和数量;

③垫片分布图和垫片尺寸;

④垫片有效面积;

⑤螺栓紧固力及拉应力;

⑥螺栓扭力矩或液压拉伸器的压力。

审查环氧树脂垫片时计算以下参数,检查是否满足规范要求:

1)由主机自重而产生在垫片上的静压应力σ0

式中,W为主机自重 (包含主机正常运转时的润滑油及冷却水);A为环氧树脂垫片总有效面积。σ0≤0.7 MPa则符合要求。

2)由主机自重和安装螺栓的拧紧力而产生在垫片上的总压应力σ:

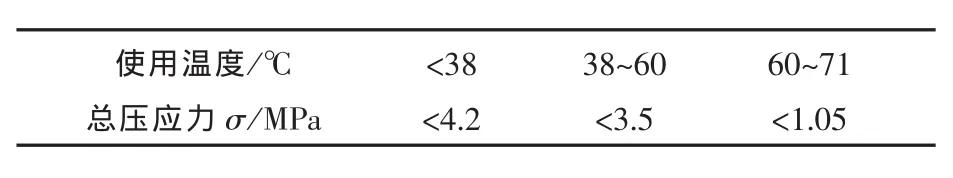

式中,T为螺栓的总紧固力。对于总压应力σ,目前英国LR船级社作了规定,见表2。

表2 环氧树脂垫片在不同使用温度下的总压应力限值

挪威DNV、日本NK、法国BV和德国GL船级社等的要求基本上与英国LR相同。我国的船用标准则没有温度限制,对于总压应力的要求有一个范围为2.5~3.5 MPa。

3)地脚螺栓拧紧力T

在计算地脚螺栓拧紧力时,除了要计及总压应力的限制,还要考虑主机制造厂商推荐的螺栓拧紧力(为确保机器不会移动,一般总紧固力应大于主机自重的2.5倍)。

由于总压应力计算公式(2)中有2个未知数σ和T,所以在计算时有2种算法:

①先假定σ而后定出T;

②先假定T而后定出σ。

我国船舶标准中建议的是第一种方法,即:

假定垫片总压应力σ(小于标准要求上限3.5 MPa),则

然后检验T/W是否大于2.5,否则不能确保机器不移动。

单个螺栓的紧固力:

式中,n为螺栓数。

若采用扭力扳手,螺栓的拧紧力矩Mt(N·m):

式中,d为螺栓直径,mm。

如果采用液压拉伸器紧固螺栓,则紧固时液压拉伸器的油压公式为:

式中,σn为拉伸压力;K为液压系数,与螺栓尺寸有关;S为拉伸器活塞有效面积。

但事实上通常主机制造厂对地脚螺栓的液压拉伸器拉伸压力有规定(假设为σ1)。用第一种方法计算出的结果可能出现与规定不符的情况(σn>σ1)。这实际上是由于先假定了垫片的总压应力。如果反过来计算:

设σn=σ1,则 Tn=σn×K×S

总紧固力 T=Tn×n

总压应力σ=T/A+σ0,然后检验σ是否小于船用规则要求的上限值3.5 MPa。

实际情况中,一般大中型主机制造厂商对于地脚螺栓的拧紧力矩或拉伸压力都有明确的规定,此时必须按算法②进行计算,来判断总压应力σ是否满足要求。而在对地脚螺栓的拧紧力矩或拉伸压力没有规定的情况下,可按算法①进行计算,来判断总拧紧力T是否大于设备自重的2.5倍。

4)螺栓拉应力σn

CCS规范及我国船用标准对于螺栓的拉应力只要求小于该螺栓材料的屈服强度,而未计及安全系数。而国际上其他几个主要船级社的规范,均规定螺栓拉应力应小于其屈服强度的80%。

5)螺栓伸长量S

式中,LK为螺栓长度,mm;d为螺栓直径,mm;Ah为液压拉伸器活塞有效面积,mm2;σh为拉伸器拉伸压力,MPa;K为液压系数;E为弹性模量,MPa。

按照我国船用标准的规定,对于船舶主机环氧树脂垫片的设计审查需要计算的参数包含前四项即可。但实际上考虑到主机在运转过程中的振动,地脚螺栓的伸长量应与紧固力一并在计算中考虑。德国GL船级社对地脚螺栓伸长量的下限有明确的规定,即当总压应力小于3.5 MPa时,伸长量Smin=0.12 mm;当总压应力大于3.5 MPa时,伸长量Smin=0.15 mm。

此外,对于垫片的布置,边垫片和端垫片的设置也要进行适当的考虑。

4 浇注型环氧树脂垫片在船舶轴系定位安装中的应用

80年代初期,随着国内外造船业的蓬勃发展,在轴系定位安装中大量地采用一种浇注型环氧树脂的新型材料。近30年来,我国在船舶主机轴系、艉轴管、舵轴承的定位,螺旋桨与桨轴的固定等方面也广泛应用了浇注环氧树脂垫片这一新工艺。下面主要介绍环氧树脂在艉轴管定位安装中的应用。

4.1 浇注环氧树脂垫片工艺与传统镗孔安装工艺的比较

长期以来,传统上都是通过轴系镗孔来实现艉轴管的定位,即将与艉轴管配合的轴毂 (人字架、艉柱、前支撑、隔舱加强板、座板等)焊接装备在船体结构上,以所确立的轴系理论中心线为基准在各轴毂的端面上划出加工圆线和检验圆线,用镗排(镗杆)镗削轴毂内孔和端面至要求尺寸,再按照此尺寸于内场加工艉轴管装配在各轴毂内以完成艉轴管定位[15]。浇注型环氧树脂这一新材料的施工工艺是将在内场加工到精尺寸的艉轴管提前送入留有很大间隙的各轴毂中,用调整螺栓调节艉轴管与所确立的轴系理论中心线的相对位置,使艉轴管中心线与轴系理论中心线相符,最后用环氧树脂浇注填充艉轴管与轴毂之间的空间,待树脂固化形成垫片即完成艉轴管定位。对比两种工艺可以看出:

1)用传统工艺安装时使用的镗排,其加工质量受到很多因素的影响,如镗杆装置的刚性、加工设备的振动等。因此,用镗排进行艉毂孔的镗孔加工,其加工质量难以保证,而加工精度要求比较高,所以经常会出现加工完工后,还需要手工拂配刮削才能达到要求。

2)镗孔必须在船体上焊接轴承基座,需要消耗材料。整个镗孔的周期比较长,一般镗一个艉毂孔需要1个星期的时间。另外,艉轴管上与艉毂管内孔相配合的外圆尺寸不能按图纸加工,而必须事先留有一定的加工余量,在艉毂孔镗孔完毕后根据实际尺寸精加工后才能进行装配,因此整个艉轴管加工装配的周期很长。

3)采用浇注环氧树脂工艺进行艉轴管定位安装时,艉毂孔(或前后轴承座)按图纸尺寸加工后定位焊接在船体相应位置,其内孔与艉轴管外径有很大间隙,所以不需镗孔加工,艉轴管外圆可按图纸尺寸一次性加工完成,然后上船安装。安装时只需调整艉轴管轴承内孔与理论轴心线重合,在艉毂孔与艉轴管外圆之间浇注环氧树脂,待环氧树脂固化后,安装过程就完成了,整个过程不过1~2天时间,所以艉轴管定位安装的周期短。另外,环氧树脂材料固化前后的线收缩率极小,不易产生偏差,以确保轴系中心线精确,因此安装质量比镗孔安装高。环氧垫片接触面积大,贴合程度好,干固后与金属间具有很高的摩擦系数,结合力强,使艉管与环氧、环氧与艉轴孔内壁之间难以产生滑动。它的弹性模数随绝对温度的增高而成比例增大 (金属材料是随温度的增高而减小的),因而当轴系运转时,尽管艉管区域温度升高,环氧树脂垫片也不会过早地发生塑性变形。

4.2 对轴系安装中浇注环氧树脂工艺的研究

1)对浇注工艺的研究

向功顺[16]介绍了用Epocast 36环氧树脂艉管校中的工艺,并对浇注过程中的设备、材料、程序进行了阐述。游金祥[17]针对国内大多数高速客轮轴系结构的特殊性,介绍了使用环氧树脂填充工艺解决细长轴系艉轴承安装问题的方法。李锦通、吕庭豪[18]详细介绍了船舶主机轴系安装采用浇注环氧树脂定位的工艺及技术要点。

2)对影响浇注的关键因素的研究

曹中华[19]分析了艉管环氧校中对轴系校中的影响,强调温度、施工环境和环氧浇注环境是校中过程控制的重要影响因素。也有文献指出浇注型环氧树脂垫片的使用是要有其保障前提的,只有在工艺、设备、人员素质等因素能够配套跟上的时候,其才能尽显优越;而在配套因素达不到控制要求的生产条件下,新工艺的适用性将大打折扣。

3)对工艺进行改进的研究

要使艉轴管装置达到定位的目的,一要保证环氧树脂固定不动。从整个艉轴管装置来看,艉柱是跟船体连在一起的,是固定不动的,这就要考虑如何使环氧树脂与艉柱固定在一起,而且结构要尽量简单,紧凑可靠。二要保证艉轴管本身也固定不动。这就要考虑怎样设计艉轴管两端的结构,以及相关的连接件结构形状。针对这些问题,李锦通[20]提供了设计对策,即环氧树脂端部设计成法兰形状,并通过螺栓与艉柱牢固地连接在一起;对艉轴管后端部,设计成法兰结构与环氧树脂相配;对艉轴管前端部,另外设计出一个前艉管压盖(法兰盖),并在压盖上布置了润滑油进出油孔。

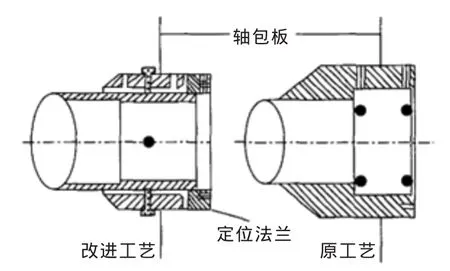

刘立军、孟庆扬[21]对艉轴管工艺进行了改进与生产优化。改进工艺主要是对直筒型艉轴管与艉轴毂组成的密封空间进行浇注(图3)。所浇注的空间完全与艉轴管内部隔开,避免了因浇注缝隙或气泡产生的艉轴管泄漏,加强了其密闭性,同时使得艉轴管安装方便,延长了艉轴承的使用寿命。改进之处主要有:

①艉轴管采用整体式直筒型,把船首方向的定位螺栓放到轴包板以外,易于调节(见图4);

②去掉艉轴承套,艉轴承直接压入艉轴管,另外加有定位法兰(图5);

③去掉了艉轴套的连接螺栓孔,同时定位法兰艉轴密封的螺栓孔,可拆卸法兰进行加工,缩短了工期和坞期;

④美人架上直接焊接艉轴毂,精确调节艉轴管。

图3 环氧树脂浇注示意图

图4 改进工艺比较图

4.3 艉轴管采用浇注型环氧树脂垫片的设计审查

由于采用浇注环氧树脂垫片这一新工艺后,整个艉轴管装置的装配结构有所改变,故设计要求也更加严格。设计计算时校核环氧树脂的抗压强度是否满足要求。

图5 艉轴管总体图

浇注材料(以JN-120A为例)承受的静压力:

式中,M1为艉轴质量;M2为艉轴管质量;M3为螺旋桨质量;L为浇注长度;D为艉轴管外径。若σ0≤117 MPa(允许承受的最大静压力),则强度符合要求。

5 对船用环氧树脂垫片的展望

5.1 环氧树脂垫片的技术审核应纳入规范

浇注型环氧树脂垫片的技术已经成熟,并获得广泛的认可。然而我国目前尚无对环氧树脂垫片的理论计算的统一要求,对其应用也未纳入规范,仅有的依据是“船用环氧机座垫片技术条件”(CB/T 3514-92)和“验船师须知”(CCS)。从实际使用情况来看,一方面,“船用环氧机座垫片技术条件”仅仅适用于JN-120A浇注型环氧树脂垫片,当采用进口环氧树脂时,由于在某些技术参数上并不一致,该标准并不完全适用。而且,该标准是1993年颁布的,随着环氧树脂性能的不断提高,工艺的不断改进,其不足和欠缺也逐渐反映出来。另一方面,供应商推荐的树脂垫块下沉量大都为垫块厚度的1/1 000,在实际工作中通常也是按照1/1 000的压缩量来进行轴线校中的,这与《验船师须知》中的1/10 000[22]不一致。由此可见,验船师对浇注型环氧树脂工艺进行审核时,需要一个统一的、实际操作性强的标准。

随着造船业中环氧树脂垫片应用的不断广泛和深入,建议CCS尽快颁布有关规范,为船用环氧树脂垫片的使用提供完整的理论计算、安装工艺及检验的标准和依据。

5.2 环氧树脂垫片的性能将更加优越

随着化工技术的发展,环氧树脂具有越来越好的性能,如优良的粘结强度、耐水、耐热、耐化学药品、不易发霉、具有密封性等,因此这一材料在船舶轮机工程安装中的应用越来越广泛。随着应用领域的拓宽和深入,对环氧树脂垫片技术性能的要求也越来越高。改进环氧树脂的性能一直是中外研究人员的“热门”课题,在有关科技人员的努力下,各种韧性更好、强度更高、更耐高温的环氧树脂层出不穷;环氧树脂生产企业也能依据产品的不同用途,选择添加各种辅助材料 (如增塑剂、抗氧化剂等),或调整环氧中的成分配比,以满足客户对产品性能的要求。随着科技的发展和应用需求的不断增加,高性能环氧树脂垫片的研究将会有更大的进展,更多品种、更高性能的船用环氧树脂垫片将被开发出来,其用途也会更加广泛。

[1]陈朴.JN-120A浇注型环氧机座垫片的使用[J].造船技术,1997(2):32-37.

[2]ITW POLYMER TECHNOLOGIES.Technical Bulletin#1032,CHOCKFAST®Orange[EB/OL].www.chockfastgrout.com,2007,2.

[3]邵立.船舶柴油机环氧树脂垫片安装的理论计算和工艺研究[D].上海:上海海事大学船舶与海洋工程系,2006.

[4]刘建国,钮心宪.船舶主机采用环氧树脂基座垫片的工艺特点及监造要谛[J].中国航海,1995(2):24-31.

[5]QB/T 007-03,艉轴管(轴承)、舵承浇注环氧垫片工艺规范[S].宁波市北仑科技实业有限公司,2003.

[6]余宪海.船舶主机机座环氧树脂垫片可靠性与经济性研究[J].广州航海高等专科学校学报,2000(2):17-21.

[7]宁波市北仑科技实业有限公司.JN-120A浇注型环氧机座垫片[EB/OL].http://www.byrin.com/product/product.html,2009.

[8]李春香.粘结技术在轮机工程安装中的优势[J].造船技术,2004(1):18-20.

[9]张松鹤,张全.船舶主机安装采用环氧树脂垫块的分析[J].造船技术,1993(6):17-27.

[10]郭全丽,俞强,李天匀.树脂基阻尼材料垫片的减振性能研究[J].船海工程,2008,37(4):46-49.

[11]钮心宪.主机采用环氧树脂垫片时的轴向及侧向止推问题[J].造船技术,1997(7):6-8.

[12]陈秋华,徐小溪.一起环氧树脂机座垫块事故的教训[J].航海技术,1998(6):67.

[13]余宪海.某轮主机地脚螺栓断裂与环氧树脂垫块应用研究[J].广东造船,1999(Z1):19-26.

[14]CB/T 3514-92,船用环氧机座垫片技术条件[S].中国船舶工业总公司,1993.

[15]艉轴管定位安装的传统工艺挑战新工艺:300吨一级成品油船轴系镗孔代替浇注环氧垫片工艺[EB/OL].http://www.shipfriends.net/blog/blog.php? do =showone&uid=719&type=blog&cid=&itemid=3726,2007.

[16]向功顺.用EPOCAST-36环氧树脂艉管定中[J].造船技术,1999(2):23-24.

[17]游金祥.浅谈船舶艉轴承采用JN—120A型环氧树脂浇合定位[J].浙江交通科技,2001(4):32-33.

[18]李锦通,吕庭豪.1200TEU船主机轴系安装工艺[J].船海工程,2001(6):14-16.

[19]曹中华.艉管环氧定中对轴系校中的影响分析 [J].广东造船,2004(1):33-35.

[20]李锦通.1200TEU船艉轴管装置结构设计要点 [J].造船技术,2000(3):16-18.

[21]刘立军,孟庆扬.艉轴管工艺改进与生产优化[J].中国修船,2008,21(5):29-30.

[22]验船师须知[S].中国船级社,2008.

The Characteristics of Pouring Epoxy Resin Cushion and Its Application in Ships

Wang Xian1Li Tian-yun1Zhu Xiang1Jin Xiang2

1 School of Naval Architecture and Ocean Engineering,Huazhong University of Science and Technology,Wuhan 430074,China 2 Wuchang Shipbuilding Industry Company Ltd.,Wuhan 430060,China

This paper made a general description of the application of casting epoxy resin cushion in shipbuilding industry since the 1990s.It analyzed the reliability and economy of epoxy resin cushion and according to the application of epoxy resin cushion in shipping machinery and shaft installation,generalized the advantages of epoxy resin cushion by comparing the new technique with the traditional ones,and it introduced the development of casting epoxy resin cushion technique and the current design checking method.Besides,some expectations were put forward for the application of casting epoxy resin cushion in Chinese shipbuilding industry.

epoxy resin;casting;cushion;main engine;stern shaft axis

U671.99

A

1673-3185(2009)04-61-07

2009-03-18

海军装备预研项目(1010501020402)

王 仙(1986-),女,硕士研究生。研究方向:船舶与海洋结构物设计制造。E-mail:pineapple_shian@163.com

李天匀(1969-),男,教授,博士生导师。研究方向:船舶与海洋工程结构力学、结构振动与噪声控制等。E-mail:ltyz801@tom.com