机械产品布局设计特征建模探讨

金敬女

摘 要:主要探讨了机械产品布局设计特征建模的六个步骤,分别是设计约束,基本概念,求解方法,设计要求,布局设计模型,产品多层次表达。

关键词:机械产品;布局设计;建模

中图分类号:TU2 文献标识码:A 文章编号:1672-3198(2009)03-0264-02

1 设计约束

产品设计是一个有限约束的综合过程,其中一系列相关约束共同构成设计环境的约束系统,是支撑产品生命周期中各个视图的问题解空间。约束C是表示设计变量和设计域的一种关系。它作用于设计过程,并最终影响设计结果。设计约束可以表示为C={X,A},其中X是与设计相关联的约束变量,具有和设计参数相同的属性和功效,是约束系统和设计之间联系的桥梁;A表示约束的属性,包括约束范围、作用、大小和类型等。约束可分为系统约束与环境约束两类,其中系统约束分为功能约束和结构约束,是贯穿整个设计过程的主要约束路线,而环境约束是指在产品设计过程中所采用的设计手段,方法与设计规则。根据约束所起的作用及其内部属性,又可将约束分为:功能约束、结构约束、关系约束和选择约束。将其形式化表达为如下四元组:C=[Cfn,Cs,Crs,Co]T,其中,Cf表示功能约束类的变量及其约束;Cs表示结构类的变量及其约束;Cr表示关系类的变量及其约束;Co表示选择类的变量及其约束。在设计信息和约束的抽象中,由于设计信息的多样性和复杂性,需要将约束进一步细化。

Cf={Af,Ff};Cs={Es,Ss};Cr={Fr,Sr};Co={Lo,So}。

其中,A璮表示与功能属性相关的约束,表明产品实现的功能;Ff表示与功能行为相关的约束,表明产品具体能实现的行为。Es表示与产品相关配套设施构成的环境结构形式;Ss表示产品本身的详细形状结构约束形式。Fr表示从功能到结构的关系约束;Sr表示从结构到功能变量之间的约束关系。Lo表示逻辑类约束;So表示选择类型约束。具有多种约束变量的约束系统较为复杂,为了便于约束管理和约束运算,将其进行层次划分,约束分层表达将约束分为上层、中间层和下层,这是一种自顶向下的设计思想。其中,上层约束由产品设计过程的前两个阶段需求分析和概念设计中相关信息导出;下层约束表示的是后续定位在零件结构的详细设计视图中的相关信息;而中间层约束主要表达布局设计信息。

2 基本概念

根据布局设计过程中联接与定位的先后关系,将布局方法归纳为如下三种:(1)先定位后联接。先布置各个设计单元,即先将参与布局的设计单元大致位置固定。然后,再根据产品需求分析视图和概念设计视图中所得到的要求,进一步细化定出较为具体的设计单元之间的联接方式,例如,圆柱旋转副、棱柱移动副、球体旋转副等。(2)先联接后定位。先确定设计单元之间的联接方式,然后再考虑其相互位置关系。(3)联接定位。这种方式将定位和联接先后顺序模糊化,即介于上述两种方法之间。联接方式先不严格固定,同时兼顾设计单元之间的相互位置关系,继而最终确定出布局联接定位关系,得到设计单元的布置方式。

3 求解方法

传统的优化求解方法,如罚函数法、复合形法、约束变尺度法、随机方向法、简约梯度法、可行方向法等,都有较为广泛的应用。然而,随着问题规模和复杂程度的逐渐增大,传统优化方法易出现局部最优解等的局限性,为此许多研究人员提出了新的算法。目前研究较多的有专家系统技术,人工神经网络方法以及各种智能启发式算法,例如遗传算法、模拟退火算法和禁忌搜索法等。

4 设计要求

通常布局设计有一定的布局目标和要求,用DR表示。布局设计要求属于产品设计约束中的环境约束,它包括产品空间体积最小,布局密度尽可能大,产品的重心尽可能低,产品装配性好,装配路径的花费经济以及布局设计中的其它限定要求和描述等。

5 布局设计模型

在详尽分析了布局设计所涉及的各种因素的基础上,本文用布局设计模型来描述装配设计阶段的布局设计过程,简称布局模型,并将其形式化表示为如下的四元组:LDM=[DU,LC,LS,DR]T。其中,DU为设计单元;LC为布局约束;LS为求解方法;DR为设计要求。

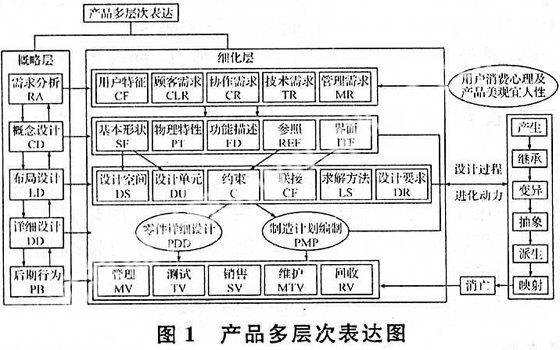

6 产品多层次表达

从产品发展的全生命周期过程来看,可以得到产品的多层次表达。如下图所示,产品从需求分析阶段到后期行为阶段是一个特征演化过程。同时,诸多特征在各阶段相应视图的层次变化中都具有继承性和不完备性,并且将随着设计过程的细化和推进而逐步趋于完备。其中,由于产品的形态结构可塑性强,用户消费心理、产品的美观性、宜人性等因素在设计中摆在相当突出的地位,因而需求分析阶段的相关特征不容忽视。而功能特征、设计要求则是设计过程进化的动力所在。设计过程的特征演化主要表现在概念设计、布局设计和详细设计阶段特征的产生、继承、变异、抽象、派生、映射以及后期行为阶段的消亡等几个方面。设计方案的选择和循环往复主要发生在这些特征之间。

概括起来,多视图特征在设计过程中主要表现出下列特点:

①分类层次性。设计过程中的特征多视角性主要涉及三个方面,即功能需求、结构特性和制造特点。每类特征又可根据设计过程不同环节的需求进一步细化,形成分类层次结构,最底层即为实际工程应用中面向不同环节的基本元素。

②相互依赖性。在产品的概念设计阶段基本确定产品的功能需求;在具体化设计阶段,根据产品的功能要求,确定产品的结构特性;在详细设计(工艺设计或可制造性分析)阶段则根据产品的结构及功能,产品的批量、技术经济要求及现有的生产条件、包括人员素质,管理方式,制造环境和经验习惯等,确定产品的制造特点。同时,结构设计必须顾及产品的功能性和工艺性,这表现为特征间的反馈性。设计过程的循环反复,正是因果性和反馈性之间协调和统一的具体表现。

③关联多重性。同一功能可以由不同的结构来实现。同一结构又可以表现为不同的功能。如—个外回转面,既可能是一个支承面,也可能是一个导向面,同样,—个导向功能既可由圆柱结构,也可以用槽结构来实现。此外,同一结构特征可以用不同的工艺加工方法来形成;反之,不同的工艺方法可以实现相同的产品功能和结构。这一特点要求设计,制造过程中不断对功能、结构和制造间进行协调和优化。

④表达同一性。尽管特征有功能、结构和制造的多方面含义。其属性类型及其值域也多种多样,但其基本的作用对象都是构成特定形状结构的几何形体,任何的特性归根到底都可具体化为形状的特性以及相应的几何生成方法。

参考文献

[1]@郭万林.机械产品全生命周期设计[J].中国机械工程,2002,(7).

[2]@贾瑞芬,张翔.优化设计方法的发展与应用情况[J].机电技术,2003.

[3]@徐震,徐联中等.机械产品模块化设计[J].制造业设计技术,2000,(5):21-23.