浅谈如何保证细长丝杠的加工精度

彭 泽

细长丝杠是一种常见的传动元件,对细长丝杠的加工精度有较高的要求。但细长丝杠一般都较细长,刚性差,以及毛坯本身的自重和在加工中容易产生的内应力,都会使得细长丝杠在车削过程中出现弯曲、扭转变形及扎刀等现象,加工难度也就随之增大,保证细长丝杠的加工精度相对较难。

影响细长丝杠加工精度的因素有很多,总结得到以下三个方面的内容:

一、振动变形

细长丝杠的长径比(L/D)较大,刚性较差,在其自重和切削力的作用下,容易振动以致引起扎刀或顶弯工件。针对这一现象,工艺上常采用以下措施:

1.采用一夹一顶装夹方式,该方式比两顶尖刚性好

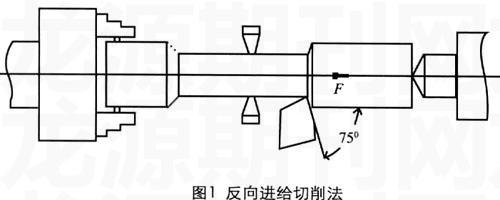

为避免过定位,卡爪夹持部位要较短或在卡爪与工件之间垫入钢丝。并且可采用反向进给切削,即车刀从卡盘方向往尾座方向进给来加工细长轴,如图1所示。由图得到,工件受到轴向拉力,能消除振动,减小变形。

2.使用中心架来支撑细长轴

可先在毛坯中部拉出一小段外圆来作为沟槽,要求此沟槽要有较好的粗糙度以及较小的同轴度公差。也可以使用套筒来做过渡支承。

3.利用三爪跟刀架来支承

三爪底部的卡爪用弹簧支承,工件在车削中由三只卡爪和车刀共同抵住,使得工件上下、左右都不能移动,从而不致产生振动。另外,将卡爪前端的形状由小曲面改为宽圆弧,大大增加了支承卡爪与工件的接触面积。其材料选用铸铁或青铜。车削前,卡爪的支承面与零件研配,使支承面与零件吻合。在车削过程中,跟刀架的三个支承卡爪与车刀组成两对径向压力,平衡了切削时产生的径向力,这样可提高转速和进给量而又不增大振动。同时在使用的过程中要正确调整支承爪的松紧程度。

4.安排合理有序的工艺过程

例如,在有可能产生变形的工序后面,增设校直工序。一般在其毛坯正火后、粗及半精车外圆后、精车螺纹前等都要进行校直。

二、受热变形

由于工件在加工时,刀具完成一个行程的切削较长,会产生大量的切削热,工件因切削热的作用而产生轴向线形膨胀,是加剧弯曲变形的重要原因。以下措施有利于解决受热变形带来的影响。

尾座顶尖的支顶力适当,刀具完成一个形成的切削后,可松开顶尖重新支顶。

使用弹性回转顶尖,可有效地补偿工件受热变形伸长,减小工件弯曲,利于车削顺利进行。

粗加工后受热变形应进行高温回火,消除所产生的内应力,然后再进行校直并且满足一定的径向圆跳动公差。

选择正确地切削液及时地进行冷却。其做法不仅可以减小热变形伸长,还可防止跟刀架支承爪拉毛工件,提高刀具的使用寿命。

合理选择刀具几何参数。

三、其他影响因素

机床及其部件的精度、加工过程中的热处理工序等都对细长丝杠的加工精度产生较大的影响。

1.机床本身的精度影响

例如主轴和丝杠地轴向窜动会造成螺纹局部螺距不正确;尾座如果未调整适当,则会造成中径不符合要求,机床溜板的窜动会产生扎刀或顶弯工件现象。因而车削螺纹前应先对丝杠、主轴及卡盘、导轨等进行检查,凡不符合要求的要加以调整,从而确保车削的需要。

2.合理安排热处理工序对于提高细长丝杠的加工精度有重要作用

对毛坯地正火是为了细化晶粒、改善切削性能,便于粗加工;在加工过程中多次安排时效处理目的是消除内应力,使丝杠精度在长期使用中稳定不变。

保证细长丝杠的加工精度是一项难度较大的工作,要求工人要有较高的技术水平,只有这样才能完成细长丝杠的正常车削。

(作者单位:山东省淄博市技术学院)