筒仓滑模平台吊拉施工方案

王振辉 杜红军 段春勇

摘要:本文以大同同忻选煤厂大直径筒仓为例,介绍了筒仓滑模平台兼作上部锥壳施工的模板支撑平台过程。

关键词:筒仓滑模平台模板支撑平台吊拉方案

中图分类号:TU

文献标识码:B

0引言

随着建筑工程不断增加,选煤厂改扩建工程也不断增多。选煤厂圆筒仓一般采用滑模工艺施工,其特点是安全、省工、省料、施工速度快。在以前的滑模施工中我们不断总结经验,不断解决安全、质量存在的问题,并从中总结出一套较为实用的施工方法。我们把这套方案运用到了去年开工的大同同忻矿工程,使得该工程顺利完成,受到建设单位好评。

1施工方案选择

本工程为大同同忻矿井选煤厂2号仓,为一个内径34m的圆形储煤仓,建筑施工高度为67.5米,滑模施工高度为43.0米。筒壁施工采用刚性平台滑模施工工艺,在滑模到顶,停滑后采用滑模平台做为上部锥壳施工的模板支撑平台,故滑模平台必须考虑用一个适当的方式固定在筒壁上。

根据以上条件,滑模平台固定在筒壁上有两个方案:①采用在外筒壁上安装牛腿做为滑模平台固定的支点。②采用在外筒壁上预埋吊环,用钢丝绳吊拉固定滑模平台,共设置72道。

本方案考虑第2种形式,采用钢丝绳吊拉。吊拉节点的承载力按照计算本工程锥壳施工时的荷载组合取用。

2荷载计算

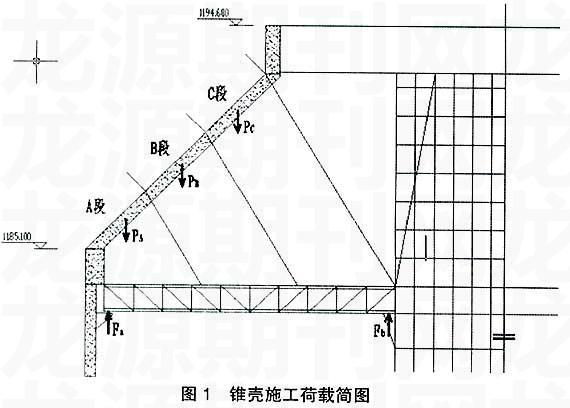

根据施工初步计算,在工程施工时井字架在施工仓顶锥壳时承受荷载最大,根据施工方案如图1所示,锥壳混凝土分三次施工,依次分别施工A段、B段、C段,每施工完一段应至少停留一天的时间,为简化计算,施工本段时不考虑上段混凝土因强度上升而分担荷载,三段施工完时的荷载组成情况分别如下:

P=平台上荷载+施工荷载+锥壳脚手架荷载+模板荷载+混凝土荷载+环梁荷载

根据以上计算公式得到:

PA=(39.6+17.9)+49.46+82.89+24.96+427.8+4.65

=647.26t

P均A=647.26÷72=8.99t

计算得到Fa=76.63KN;Fb=1 3.31 KN。

PB=(39.6+17.9)+41.6+82.89+24.96+359.9+4.65

=571.5t

P均B=571.5÷72=7.94t

计算得到Fa=55.59KN;Fb=23.83KN。

PC=(39.6+17.9)+33.7582.89+24.96+292+4.65

=495.75t

P均C=495.75÷72=6.89t

计算得到Fa=38 91 KN; Fb=29.95KN。

根据上述情况,牛腿处的荷载即为Fa数值,其最大时为施工A段时的荷载,Fa=76.63KN,即约为7.66T。故本吊拉的节点承载力也要求达到此数值。

3材料选择

3.1钢丝绳:采用外径23mm,股数为6×19,公称抗拉强度为1700N/mm2的钢丝绳。

3.2绳扣:采用同规格(直径23的)的绳扣。

3.3吊环:采用直径20的圆钢制作。

3.4紧绳器:采用2吨的倒链。

3.5其他如:信号笔、12号铁丝等。

3.6以上所有的材料都必须符合现行国家有关标准。

4吊拉方案

4.1滑模到距离顶标高为-400mm时,将本层的混凝土浇筑完毕,一次提升滑模平台400mm高,至顶标高处,安装拉绳的吊环。

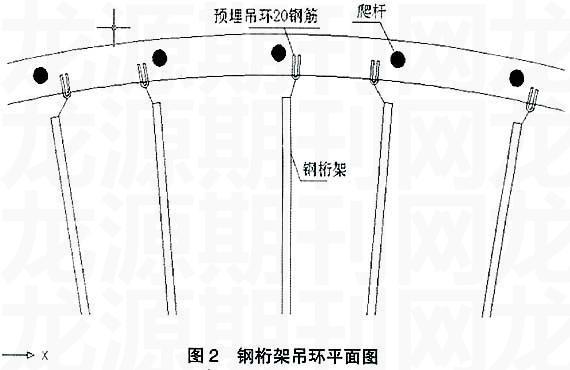

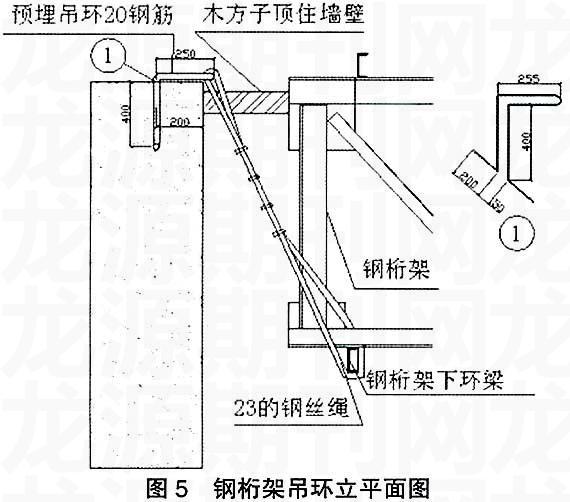

4.2安装的位置为以每片钢桁为轴线、与开支架相对应的另一侧面,并离开钢桁架轴线15cm,或者离开支架25cm。钢桁架吊环平面图如图2所示。

这样做是为了避开开支架,减少安装钢丝绳的难度。

4.3滑模到顶后,不再活动提升,停滑。

4.4拆平台内部的外侧木板、拆筒壁内侧滑模模板。

4 5待表面混凝土强度足够后,调整吊环与混凝土表面平整。

4.6安装钢丝绳,将所有的钢桁架节点与吊环连接上,并进行拉紧。

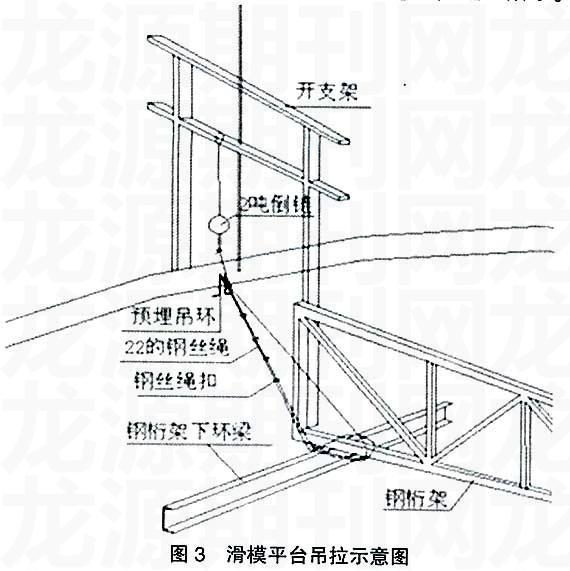

4.7安装钢丝绳的顺序:滑模平台吊拉示意图如图3所示。

4.7.1准备钢丝绳,长度约7米,现场实际测量为准,在绳子的一头系第一个绳扣,在系在钢桁架下的环梁上,在靠近开支架的一端,系1个绳扣即可,并从钢桁架下绕到图中外侧。

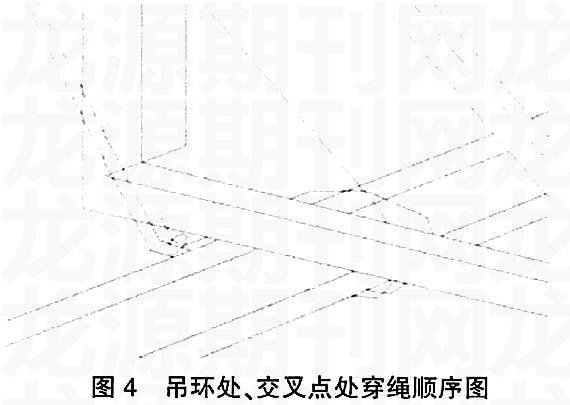

4.7.2将绳头向上拉,在吊环的下面将绳头穿出,再向下拉,从钢桁架竖弦的外侧进到下弦的内侧,并绕住环梁,从环梁的下侧向外穿出,与绳头相同的位置穿出。吊环处、交叉点处穿绳顺序如图4。

4.7.3绳头继续上拉,再在在吊环的下面将绳头穿出,并在吊环的外面系上一个绳扣。

4.7.4将2吨倒链勾住绳头,倒链的上端挂在开支架的的上弦,拉动倒链将钢丝绳拉紧。

4.7.5拉紧程度:一边拉倒链一边用手横向拉动钢丝绳,感觉松紧程度,差不多时停止拉倒链,用绳扣将两次相同位置穿出并几乎重合的两条钢丝绳扣住,要扣4个绳扣。扣好的立面图如图5。

4.7.6第一个吊点完成,再吊第2个吊点,重复上述动作,将两个绳子的拉力基本相同时,扣住绳扣,松动倒链,进行第3个吊点的操作。

4.7.7依次安装完所有的吊点钢丝绳后,统一检查钢丝绳的松紧程度,尽量使72个吊点的钢丝绳受力基本相同。

5节点计算

5.1吊环计算采用直径20mm的圆钢,则

A=3.14×10mm×10mm=314mm2

F=314×235=73.79KN

因吊环受力性质为双股,实际可承受荷载为:

F总=73.79×2=147.58 KN≥76.63KN,符合要求

5.2钢丝绳计算采用直径23mm、股数为6×19、公称抗拉强度为1700N/mm的钢丝绳,其破断拉力总和为:FG=342KN

则:允许拉力为:[FG]=αFG/K

d—换算系数,按表14—4取用,取0.85

K—安全系数,按表14—5取用,做捆绑吊索,应取8,因本工程做吊索时承受的是静态荷载,且钢丝绳不做频繁的捆绑动作,故考虑K值取7。

则:[FG]=αFG/K=0.85×342,7=41.5KN

因钢丝绳受力性质为双股,实际可承受荷载为:

F总=41.5×2=83.0KN≥76.63KN,符合要求

6技术经济指标对比

6.1技术指标对比采用牛腿时,在拆除时卸螺栓困难,基本全部被用火焊割掉,不能重复利用,本方案材料基本可以重复利用。采用牛腿时,在拆除时卸螺栓困难,基本全部堵塞等现象,导致安装困难,不得不投入额外的费用进行处理,有的甚至无法处理。而本方案不存在这些现象。采用牛腿时,操作困难且危险,安装时是在吊架上操作,牛腿重量大,搬动困难,拆除时是在平台下操作,没有吊架,无法挂安全网,存在极大的安全隐患,而本方案安装及拆除全部在平台上操作,安全程度高。

6.2经济指标比较

6.2.1材料成本比较:

安装牛腿时,所用材料(一个牛腿):

φ25圆钢:0.6m×3.86x6.2×5根=72元

φ25圆钢套丝:2×3元×5根=30元

M24螺帽:4个×3元×5根=60元

M24平光垫:0 7×2×5根=7元

φ32套管:0.42m×2 42×7×5根=35.6元

φ32套管组装用钢筋:3m×0.888×6.2=16.5元

合计:221.1元(一次性使用)

总费用:15919.2元

吊拉钢丝绳时,所用材料(一个吊点):

φ21.5钢丝绳:7m×26=182元

φ21.5钢丝绳扣:8.5×4个=34元

合计:216元(考虑三次周转使用)

平均每次摊销:72元

总费用:72元×72个=5184元

结论:吊拉72个点,采用钢丝绳时比采用牛腿时材料费节省10735.2元(注:尚未计算套管制作过程的氧气、乙炔、电焊条费用及牛腿运输、摊销费用)。

6.2.2人工成本比较:

安装牛腿时,所用人工(72个牛腿):

套管制作:5元/组×72=360元

套管安装:5个工日×100=500元

牛腿安装:12人×4天×100元,工日=4800元

合计:5660元

吊拉钢丝绳时,所用材料(一个吊点):

吊拉用工:12人×2天×100元/工日=2400元

结论:吊拉72个点,采用钢丝绳时比采用牛腿时人工费节省3260元。

6.2.3工期比较安装牛腿需要4天,采用钢丝绳吊拉需要2天,节省工期2天。相应节省了大量的周转材料及机械设备租赁费用,减少了人员窝工。