船用发电柴油机排气阀三维稳态温度场分析

马 星,杨 柳

(武汉理工大学 能源与动力工程学院,武汉430063)

某船舶运营中,发生过因为发电柴油机排气阀阀杆断裂的故障,导致了重大机损事故的事件。因此,有必要分析排气阀的工作环境及主要失效因素,确定排气阀的热边界条件,用有限元分析软件对其进行三维有限元热分析,为相关改进设计提供参考依据[1]。

1 排气阀工作环境及失效机理

1.1 排气阀工作环境

1)阀面与高温燃气相接触,承受着很高的热负荷,通常排气阀最高温度可达650~800℃左右。

2)受到高温燃气的冲刷。排气阀打开瞬间的燃气温度可达900~1 000℃,排气气流速度可超过800m/s。

3)气阀承受着很高的机械负荷,很高的气体爆发压力的作用及与阀座撞击时很大的冲击性交变载荷。

4)受到废气的侵蚀等。

1.2 排气阀主要失效形式与机理

燃油(特别是低价劣质燃料)的化学成分中含有大量的硫、钒、钠等元素,燃烧后生成氧化物以及这些氧化物生成的聚合物,往往具有较低的熔点,一般在535℃左右,具有很强的腐蚀性。排气阀在工作时,由于排气温度较高,使它们以液态附着在阀盘及阀座上,腐蚀气阀使阀面和座面上产生麻点,密封性变坏,引起漏气。当漏气严重时,火焰从此穿过,引起局部过热使阀座变形,阀门翘曲和烧损。

2 排气阀热边界条件的分析与确定

2.1 传热特点

柴油机工作时,阀盘作为燃烧室的一部分,直接与高温燃气相接触,受热状态与气缸壁、缸盖相似。柴油机在稳定工况时,燃烧室内零件在燃气冲击作用下,温度波动的频率很高,但这种波动仅仅存在与受热件表面很薄的一层区域内,即所谓热边界层,振幅很小,且波动的幅值按指数规律迅速衰减。由此可近似认为阀盘在燃烧过程中所承受的热负荷是稳态恒定的。

2.1.1 缸内燃烧时的排气阀传热分析

1)通过阀盘底部传入的热量,源于缸内燃气与阀盘底部之间的对流换热及热辐射,是造成阀盘底部温度最高的主要因素。

2)通过排气阀外表面传导的热量,主要由气门阀外表面与排气管中高温废气之间的对流换热引起。由于废气温度高于排气阀,热量传递方向为从废气到排气阀。将对流换热方式划归有限空间的自然对流。

3)排气阀座与排气门座相接触,以导热形式发生换热,因为气缸体温度低,所以热量传递方向为从排气阀到排气门座。

4)排气阀与气门导管之间的换热量,主要传热方式为导热,为整个排气阀最重要的冷却措施。

2.1.2 排气时的排气阀传热分析

1)高温废气传给排气阀的热量,主要换热方式为对流换热。研究对象为排气阀,因此以排气阀为中心,可以将此对流换热方式划归强制对流-外部流动-外掠平板的对流换热。

2)排气阀与气门导管之间的换热量,主要传热方式为导热。

2.2 排气阀热边界条件分析

根据排气阀传热特点,将整个排气阀边界划分为3个区域。A为排气阀底盘区域(燃烧时构成燃烧室),主要传热方式为热对流及热辐射;B域为阀座区域,排气时与高温燃气直接接触,主要传热方式为对流换热(忽略与排气门座相接触的冷却效应);C为与气门导管相接触的区域,主要传热方式为导热,见图1。

由于排气阀关闭时与打开时气门导管的相对位置不固定,所以将其冷却效应平均分布到整个接触区间中。

图1 排气阀实体模型

2.2.1 排气阀关闭时排气阀传热边界条件分析

根据排气阀工作过程,传热特点及边界分区,A和B采用第三类边界条件,即用接触介质的温度和换热系数作为边界条件;C采用第一类边界条件,即给定该边界的温度。

1)A区域边界条件的确定

排气阀底盘同气缸盖火力面一样,在整个工作循环中始终承受高温燃气的直接传热。近似地认为气缸壁内表面上同一轴向高度各处的换热系数相同。所以,A区的边界条件由下式确定[2]:

式中:hm——燃气在一个工作循环内的平均换热系数;

h——燃气瞬时换热系数;

Tm——燃气在一个工作循环内的综合平均温度;

T——燃气瞬时温度。

其中燃气瞬时温度T可由示功图获得。h的影响因素很多,迄今还没有一个完整通用的结论性公式,计算时可先根据具体机型选择合适的经验公式,试算出排气阀温度场,然后比较排气阀特征点的温度实测值与计算值,如有差异,根据传热学理论修正传热边界条件,重新计算,直至计算值与实测值的误差在允许范围内为止。

2)B区域边界条件的确定

该区域在燃烧过程中与位于排气管中的高温废气进行对流换热,属于有限空间自然对流换热。换热系数按照如下实验准则关系确定[3]:

式中:Nu——努塞尔数;

Grδ——以δ为特征长度的格拉晓夫数;

Pr——普朗特数;

——纵横比;

h——对流换热系数;

λ——燃气导热系数;

d——当量直径;

c——燃气粘度。

3)C区域边界条件的确定

这部分在气缸内燃烧的过程中与气门导管紧密接触,受热状态与缸盖相似,故此时的边界温度可根据缸盖温度决定。

2.2.2 排气阀打开时排气阀传热边界条件分析

排气阀打开时,A,B以及C的一部分都处于高温废气冲刷之下,传热方式为对流换热,此时主要考虑对象为燃气与排气阀之间的热对流,因此将其归结为外部流动强制对流换热。换热系数按照如下实验准则关系确定[4]:

式中:Re=

在计算过程中,废气温度按实际测量值取值,查得相关物性参数,按照此公式确定对流换热系数。

3 排气阀有限元模型的建立及稳态温度场的数值仿真

3.1 边界条件的确定

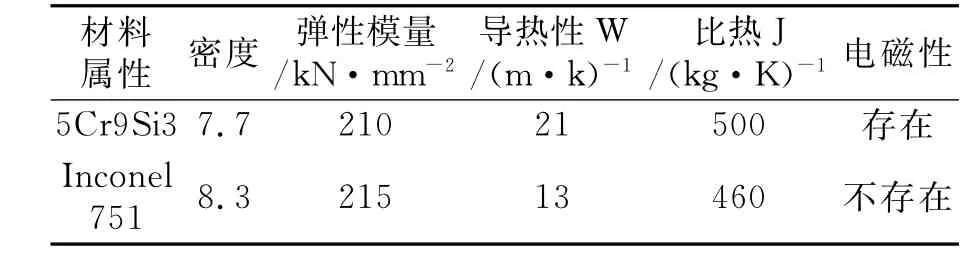

某型号船用发电柴油机缸径为200mm,活塞行程为300mm,立式直列6缸机,标定功率为221kW,转速为750r/min,20℃时,排气阀材料属性见表1。

表1 排气阀材料

由于排气阀是对称结构,不考虑径向差异,取排气阀四分之一建立三维模型,在ANSYS热分析模块的单元库中选择Solid70单元,指定单元大小,按照ANSYS提供的Smart方式进行网格划分,最后得出排气阀热分析有限元模型见图2。

图2 排气阀网格

按照上述确定排气阀热边界条件的方法,来确定排气阀热边界条件,由于是稳态分析,在此提出几点假设:

1)忽略排气阀座与排气门座相接触的冷却效应

2)忽略排气阀打开时与气门导管脱离而暴露在高温废气中的部分阀杆的对流换热

3)将循环间断的燃气对流换热过程按传热效果等效为持续的对流换热过程

4)将气门导管对于排气阀的冷却效果平均分布到整个接触区间中。

根据式(1)、(2)、(3)计算得出hm=345,Tm=1 005,hb=226.2。确定边界条件见表2。

表2 排气阀的传热边界条件

其中hb为计算得到的平均换热系数,Tb为废气温度;Tc1为B,C区交接处温度;Tc2,Tc3为排气阀中特征点温度。

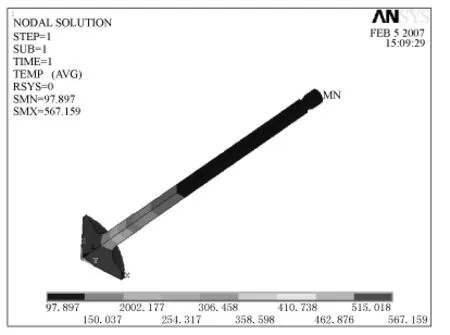

3.2 排气阀温度场

基于以上排气阀有限元模型和热边界条件,用有限元分析软件ANSYS可以方便的得出排气阀温度场分布。数值分析得出的排气阀温度场见图3。

图3 排气阀温度场

4 结论

1)最高温度发生在构成燃烧室的排气阀底座部分。

2)温度梯度较大的地方主要集中在气阀收口处,需要采取措施来降低该处的热负荷。

3)排气阀工作环境恶劣,承受热负荷大,这对于制造材料、工艺、结构等方面提出了更高要求。

4)在模拟计算中代入理论公式计算得之换热系数获得的温度场分布与实际测量值基本相符。

[1]孔祥谦.热应力有限单元法分析[M].上海:上海交通大学出版社,1999.

[2]俞水良,顾宏中.柴油机缸内局部瞬态对流换热的模型预测[J].上海交通大学学报,1996(2):36-42.

[3]杨世铭,陶文铨.传热学[M].北京:高等教育出版社,1998.

[4]李斯特.柴油机全集(第3卷).柴油机传热[M].哈尔滨:哈尔滨船舶工程学院出版社,1992.

[5]陆瑞松,林发森.内燃机的传热与热负荷[M].北京:国防工业出版社,1985.