赛艇用预浸料的研制

杭州飞鹰船艇有限公司 富阳 311402

近年来,随着先进复合材料的发展和对赛艇强度、刚度、重量等要求的提高,传统的手糊工艺不能精确控制树脂含量、产品强度和刚度低、质量稳定性差、制造过程劳动强度大、劳动条件差、对环境有污染,缺点越来越突出。因此高性能碳纤维、芳纶已经取代部分玻璃纤维[1],先进的预浸料工艺逐步替代手糊工艺。

1 技术特点及要求

1.1 预浸料特点

1) 制备过程是在严格控制条件下浸渍增强材料的,树脂含量得到精确控制,赛艇重量可以严格保证。

2) 具有可设计性,可根据赛艇强度和刚度要求进行设计,充分发挥先进纤维的性能。

3) 是增强材料和树脂的组合物,可以直接使用,免去了配胶、刷胶等工序,劳动强度减小,工作条件改善。

4) 性能稳定,可以保证赛艇能重复生产,质量稳定。

5) 干式材料,没有环境污染。

1.2 主要要求

预浸料是复合材料的基础,它的一些性能基本上原封不动地带到复合材料和其结构中,复合材料成形时的工艺性能和力学性能取决于预浸料性能,通常对预浸料的主要要求如下。

1) 树脂基体和增强材料相容,匹配性能好,使复合材料具有优良的层间剪切强度。

2) 树脂含量(RC)严格控制,至少应保证RC±3%,保证复合材料力学性能稳定。

3) 具有合适的粘性和铺复性,预浸料相互可以粘贴,铺层有误可分开,分开后可以继续使用。

4) 室温条件下,贮存寿命至少1个月。

5) 固化时有较宽的加压带。

6) 优异的力学性能。

7) 适当的流动性,以便在成形时树脂适当流动,分布均匀。

8) 挥发成分含量低,一般在1.5%以下。

2 试验

2.1 原材料

树脂基体:FY-1改性环氧树脂;

玻璃布:厚度0.20 mm平纹;

芳纶布:平纹布,FAW 92 g/m2,Kevlar 49或性能相当的纤维;

丙酮:工业级,水含量小于1%;

PE薄膜:压花膜。

2.2 设备和仪器

混合器:具加热套、搅拌机、容积50 L、自制;

烘箱:4 kW,~200℃±1 ℃;

电子天平:200 g,精度0.001 g;

预浸机自行研制;另外还有树脂含量测定系统、凝胶时间测定仪和挥发分含量测定系统。

2.3 树脂溶液的制备

将液态环氧树脂倒入混合器,升温至80 ℃,在不断搅拌的情况下,把经过打碎的固态环氧树脂慢慢加入其中,保持温度,使固态树脂全部溶解并搅拌均匀后,加入改性剂,继续搅拌,直到看不到白色粉末,把温度降到70 ℃;不断搅拌,加入固化剂,迅速搅拌均匀后,再把体系的温度保持到60 ℃;最后加入促进剂,快速搅拌使其均匀,边搅拌,边降温,至50 ℃以下,加入丙酮,使树脂溶于丙酮中。测量密度或计算浓度,达到要求后,即可使用。在配备树脂溶液前,改性剂、固化剂、促进剂都应进行粉碎,对于在丙酮中不溶解的组分,应将其粉碎至粒度10 μm以下,以利在树脂中分散均匀,不致很快沉淀。

2.4 溶液法制备织物预浸料程序

将待浸胶的织物放在放卷机架上,调节张力,用牵引布将织物依次穿过展平辊、浸胶槽、挤胶辊、烘箱、检测仪、冷却板后,把牵引布固定在收卷纸筒上,打开加热电源,使烘箱达到规定温度后,将配好的树脂搅拌均匀后,倒入胶槽中,打开牵引电机和收卷电机,开始收卷,到牵引布全部收卷后,切断牵引布,迅速换收卷纸筒,继续收卷,随机取样,检测树脂含量,符合要求后,开始正式浸胶工作。

3 结果和讨论

3.1 立式预浸设备

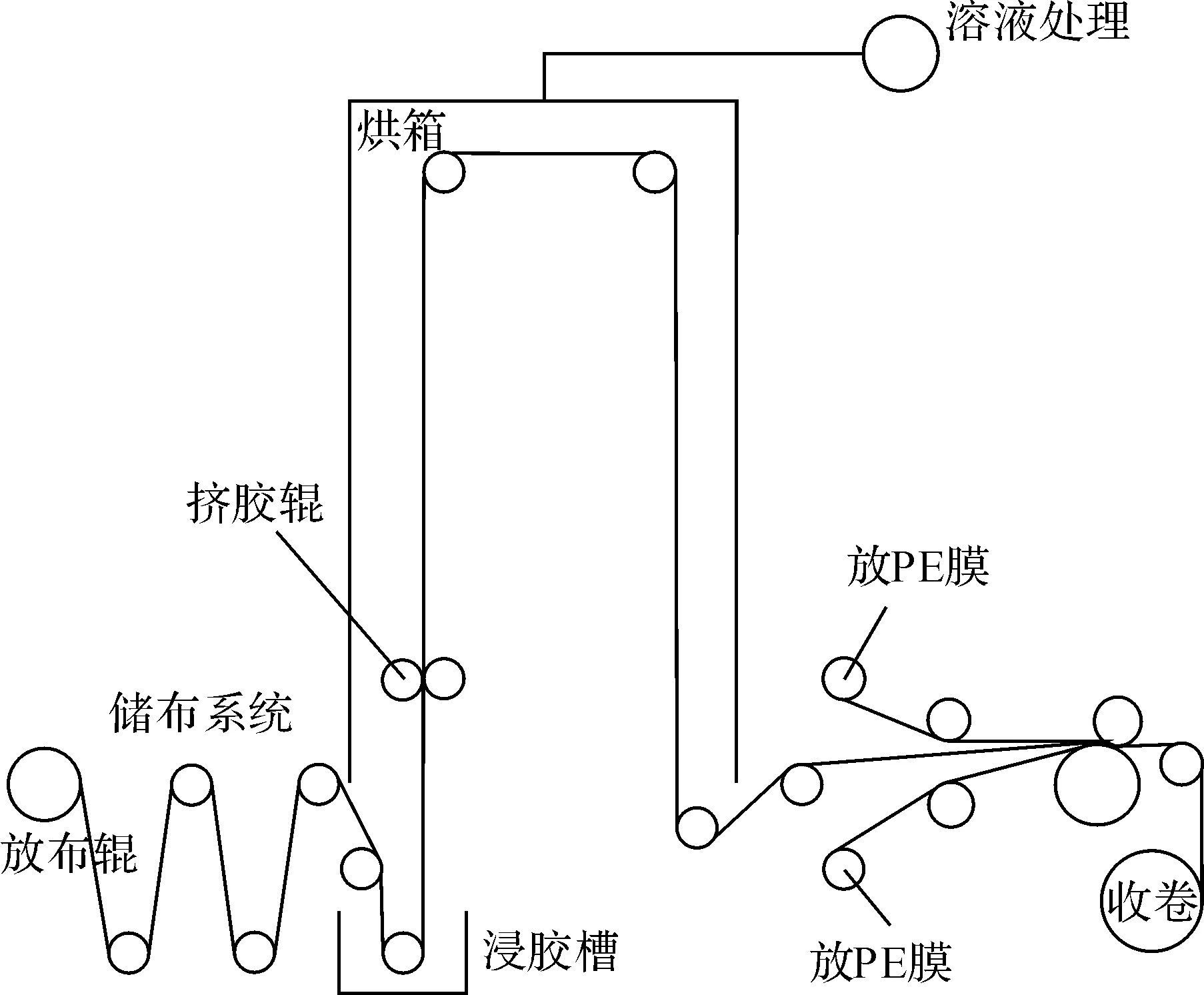

溶液法立式织物预浸设备外观,见图1,设备包括送布装置、浸胶槽和供胶系统、挤胶部分、烘箱、导向装置、平台、冷却部分、牵引和收卷系统、控制装置等。

预浸机主要工作参数如下。

浸渍织物最大宽度:1 000 mm;

图1 立式织物预浸

织物线速度:0.3~5.0 m/min;

烘箱高度5.0 m,最高工作温度120 ℃,烘箱截面各点温差±2 ℃;

浸胶槽溶积:60 L;

收放卷纸筒内径:76 mm,计长100±0.25 m。

3.2 溶液浸胶设备和方式

至今仍在使用的溶液法制备预浸料尽管在技术先进性和产品性能方面赶不上热熔法工艺,但也有其不可替代的优点:增强材料容易被树脂浸透,特别是织物搭接处易于浸湿;预浸料树脂含量均匀,既可以制备超薄预浸料也可以制备厚预浸料;工艺技术相对要求较低;设备造价也不太高。

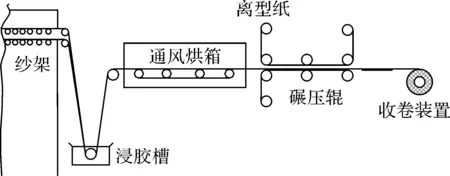

溶液法设备有立式和卧式,见图2、3。

图2 溶液法立式预浸过程示意图

图3 溶液法卧式预浸过程示

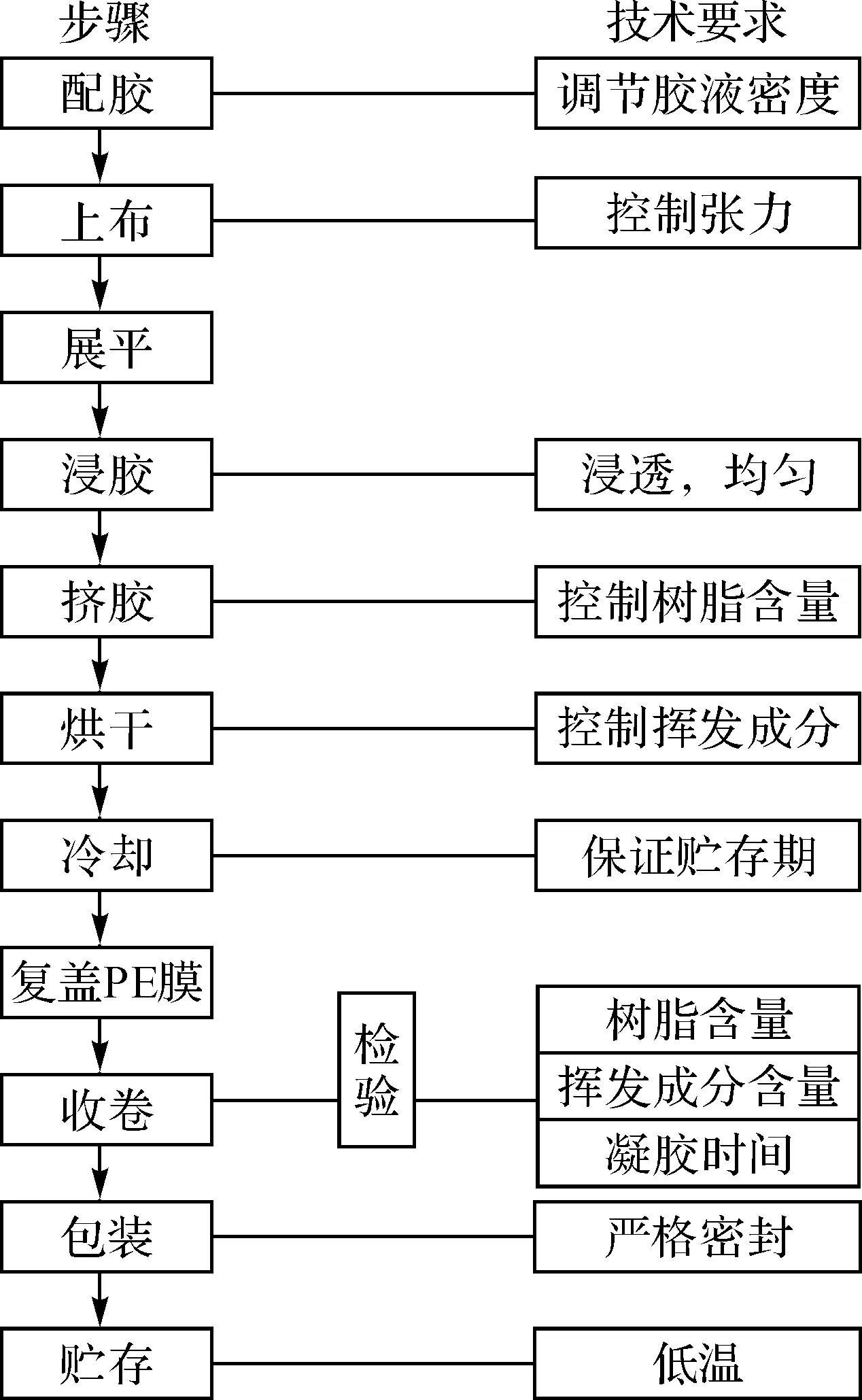

文中介绍的是立式预浸设备,因为卧式设备占地面积大,否则浸胶速度太低,预浸料通过长距离加热通道,工艺困难。特别是厚度大的织物预浸料,由于自重,预浸料下垂,为了不粘附设备,通常采用气浮方法,即用加压热空气使浸胶后的织物悬浮在加热通道而不致接触设备,因此,使设备结构复杂,操作不便。立式设备结构简单,造价相对较低,对操作人员要求也比较低,利用溶液法立式预浸设备研制织物预浸料的程序见图4。

图4 溶液法制备预浸料程序

3.3 预浸料树脂含量控制

热熔法制备预浸料,通常为两步法:首先根据计算,在γ仪或β仪监控下,于离型纸上涂复要求重量的树脂,然后将计算量的树脂膜和增强材料复合,因此预浸料树脂含量在设备监控和人为计算下得到控制。溶液法制备预浸料树脂含量控制就不那么方便,一般根据不同增强材料采用挤胶、改变浸胶线速度或调节胶液浓度来完成。

3.3.1 树脂浓度对树脂含量的影响

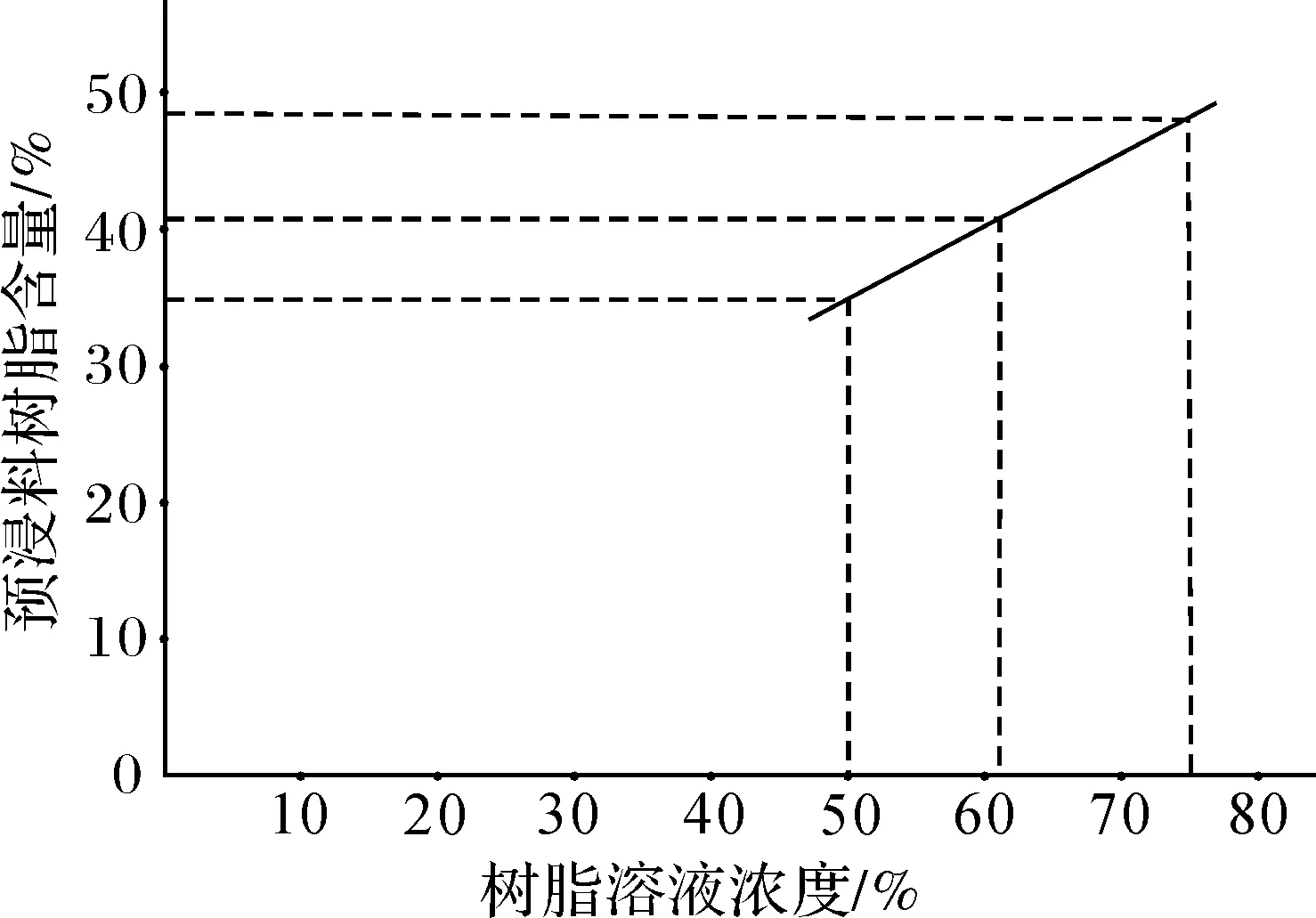

增强材料用厚度0.20 mm斜纹玻璃布,浸胶速度为0.30 m/min,于不同树脂浓度下浸胶,预浸料树脂含量见图5。

在未挤胶情况下,将增强织物直接从浸胶槽通过,树脂溶液浓度对预浸料树含量有明显影响。在试验树脂浓度范围内,随着树脂溶液浓度增加,预浸料树脂含量呈直线增加。据此,固定浸胶工艺参数,只要改变树脂溶液浓度,就可制备不同树脂含量的预浸料,在生产过程中,严格控制树脂溶液浓度,就能保证预浸料的树脂含量。

图5 树脂浓度与预浸料树脂含量的关

3.3.2 影响树脂溶液浓度的因素

由于树脂溶液大都以低沸点的溶剂配制而成,常用的溶剂为丙酮,沸点较低,仅为56 ℃,在使用中一直在挥发(且随环境温度不同,挥发量有异),树脂溶液浓度相应增大,预浸料树脂含量增加。为了减少乃至消除丙酮挥发对预浸料树脂含量的影响,措施之一是控制环境温度,并不断向胶槽中补充新鲜树脂溶液或用大量的树脂打循环,将丙酮挥发对树脂溶液浓度的影响降至最低限度。当然,根本的方法是建立树脂溶液浓度自动控制机构。

3.3.3 预浸料的线速度

预浸料制备时的线速度受各种因素的制约。

1) 预浸料的挥发成分含量。溶液法制备预浸料希望挥发成分含量尽可能低,这样复合材料有较高的力学性能,在其它条件不变的情况下只有降低速度,才能减小预浸料挥发成分含量。

2) 烘箱长度或高度。烘箱长度(或高度)增加,即增长了预浸料在温度下的滞流时间,可以降低挥发成分含量,与降低速度有同样的效果。

3) 预浸织物厚度或单位面积纤维重量(AFW)。织物厚度越大,预浸料的树脂含量越高,内部的溶剂很难逸出,挥发分降低至3%以下需要较长的时间,也需要降低浸胶速度。

4) 预浸料的树脂含量。预浸料的树脂含量随线速度的增大而增加,因此,控制线速度也是改变树脂含量的条件之一,树脂溶液浓度不变,改变浸胶速度也可调节预浸料树脂含量,在其工艺参数不变的情况下,线速度分别为0.3和0.5 m/min。预浸料的树脂含量从46%增加到48%。

3.4 烘箱温度

烘箱温度高,预浸料挥发成分含量降低,但烘箱温度不能太高,否则会加速树脂固化过程,使B阶段程度加深,预浸料粘性变差,贮存期缩短,烘箱温度低,挥发成分含量偏高,成形的复合材料气孔多,性能降低,烘箱温度的高低和预浸料通过烘箱的时间直接有关,为了得到挥发成分含量符合要求的预浸料,烘箱温度低必须时间长,烘箱温度高,可以适当缩短预浸料在烘箱的时间,表1为厚度2 mm的玻璃布/环氧预浸料不同温度和通过烘箱时间预浸料性能,浸胶速度0.5 m/min。

表1 烘箱温度和通过烘箱时对预浸料性能影响

3.5 树脂基体中含有不溶组分的浸渍方法

树脂基体中往往有部分组成如固化剂、促进剂或改性剂不溶于低沸点溶剂,处理不当会产生沉淀,使树脂基体各组分不能均匀分布,影响固化过程,为了浸胶均匀,通常采用以下方法。

1) 将树脂基体中的固体不溶组分粉碎到粒度小于10 μm,以便分散并悬浮于树脂溶液中,利于均匀浸渍。

2) 在胶槽中增加搅拌系统,机械搅拌或超声波搅拌,使固体粉末不致沉淀。

3) 用泵送的方法,使树脂基体在胶槽和贮罐之间一直处于循环流动状态。

采用上述方法,没有出现因树脂基体组分分布不均匀而影响固化过程的现象。

3.6 芳纶布预浸料的制备

使用材料为FAW 92 g/m2,FY-1环氧树脂,50%丙酮溶液。

浸渍条件:线速度1.2 m/min,烘箱温度90~100 ℃,用泵送方式使树脂溶液在胶槽和贮罐之间循环。

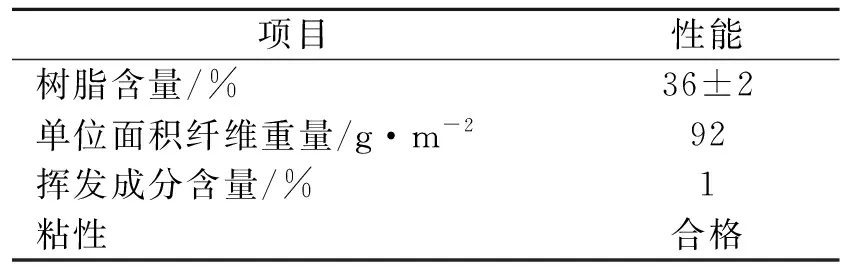

制得芳纶布/FY-1环氧树脂预浸料的性能见表2。

表2 芳纶布/FY-1树脂预浸料性能

4 结论

1) 建立了立式织物预浸装置,可以制备宽度1 000 mm不同规格碳布、玻璃布和芳纶布预浸料。

2) 控制树脂基体溶液浓度(或密度)和浸胶线速度,可以制出树脂含量RC±3%的预浸料。

3) 合理地控制烘箱温度和浸胶线速度,能使预浸料的挥发成分含量达到小于1.5%。

4) 研制的织物预浸装置满足了赛艇制造对预浸料的要求。

[1] 张风翻.复合材料用预浸料[J],高科技纤维应用,2000,25(1):30-32.