船舶柴油机监测系统的开发与应用

武汉理工大学 能源与动力工程学院 武汉 430063

传统的船舶柴油机监测方法是通过测量柴油机气缸最高压力和排气温度等常规热力参数对其性能和工作状态进行分析判断。现代电子信息技术特别是虚拟仪器技术在智能化程度、处理能力、性能价格比和可操作性等方面均有明显的技术优势,可降低仪器的开发成本,缩短开发周期,将虚拟仪器技术应用于船舶柴油机监测及诊断系统中有着十分重要的实践意义[1]。

1 虚拟仪器开发平台

虚拟仪器的开发平台主要有LabVIEW、AgilentVEE、Visual C++、LabWindows /CVI等,其中LabVIEW自带数据采集、分析等集成库,并且提供了动态连接库(DLL)调用、CIN节点和MATLAB节点和仪器驱动程序,使软件与其他外部程序或外部设备的连接更加方便,还可以通过网络、ActiveX共享数据库和结构化查询语言(SQL)等方式与其他数据源相连[2-3]。

船舶柴油机进行监测及诊断需要完成各种信号采集和分析处理,LabVIEW开发软件能够解决信号采集、分析与处理问题,故选其为船舶柴油机监测系统的开发平台。

2 船舶柴油机监测系统的设计

2.1 测量参数的确定

测量主要参数包括柴油机气缸压力、瞬时转速、热力参数和轴功率等,以及高压燃油系统、增压系统和进排气等主要系统的相关参数。

2.2 系统的硬件组成

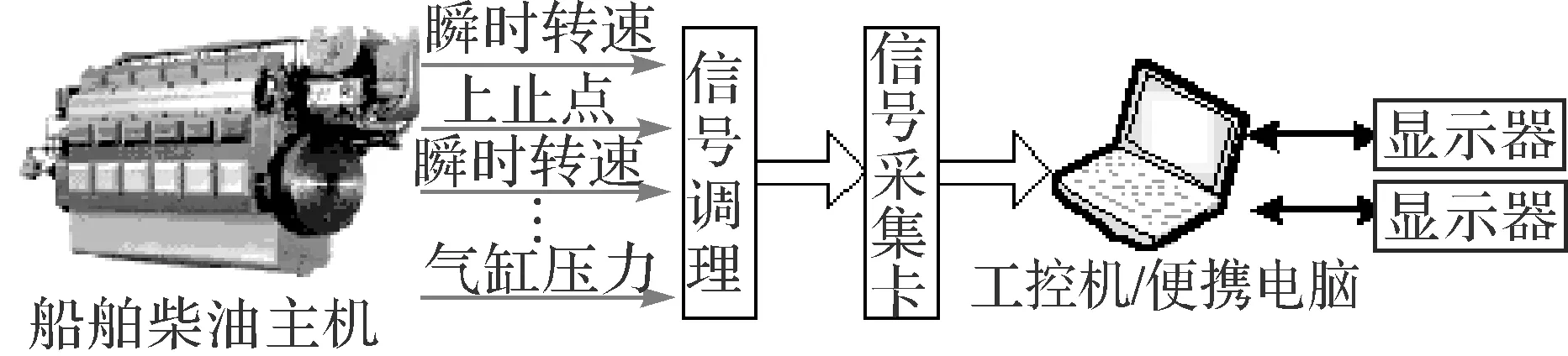

柴油机监测系统的硬件由传感器、数据采集设备和计算机组成,监测系统硬件见图1。

图1 监测系统硬件组成

1) 传感器。选用上止点传感器、转速传感器、气缸压力传感器、温度传感器和油管压力传感器等。上止点传感器和转速传感器选用的均是磁电式转速传感器,气缸压力传感器选用压电式传感器,油管压力传感器选用压阻式传感器,中低温度的测量选用热敏电阻传感器。

2) 数据采集设备。选用美国NI公司的NI-PCI6259型高性能数据采集卡,以实现对信号的采集和数据传输。

3) 计算机。计算机安装监测系统和分析软件,实现对信号采集控制、数据分析和存储。

2.3 系统软件功能设计

系统主要功能包括数据采集、数据分析处理、数据存储、报表生成和数据查询,程序结构见框图2。

图2 数据采集监测结构

MAN B&W 6L16/24型柴油机已安装了一套常规参数的监测系统,可采集滑油系统、燃油系统、冷却水循环系统、排气和增压空气系统和速度控制等系统相关的常规参数。在系统设计中采用了串口通讯方式将常规参数直接导入到监测系统,其它信号通过数据及设备采集,并进行滤波、平均化和积分运算等信号预处理,输出气缸压力示功图、振动频谱图和等曲轴转角供油规律曲线等特征参数数据。

监测系统的软件主要由以下几个程序模块组成。

1) 数据采集模块。设置设备号、采样通道号、扫描次数、采样点数、扫描速率等测量控制参数。采集的信号包括油管压力、气缸压力、中冷器前进气温度、瞬时转速、中冷器前进气压力、上止点和进排气压力等参数。采集的信号波形可用不同的颜色显示,还可对信号波形实时存储和历史数据回放。

2) 数据分析处理模块。数据分析处理包括柴油机性能参数分析、燃油系统分析、增压系统分析、润滑与冷却系统分析和轴功率测试分析等子模块。根据气缸压力示功图可计算出平均指示压力、指示功、气体膨胀压力、气体爆发压力、燃烧起始点等特征参数。图3是燃油系统分析模块绘制的示功图、针阀升程、高压油管压力曲线和上止点信号。

a) 界面

b) 信号分析曲线图3 燃油系统数据分析显示图

3) 数据存储模块。使用的数据库SQL server2000将柴油机的各个性能参数、计算结果、示功图的波形数据、瞬时转速的波形数据等存储。

4) 报表生成模块。为了便于关键数据的查询、分析及资料的管理,可将所有的监测情况和各参数以及计算的结果生成Word文件,并将原始数据和计算结果制成表格。

5) 数据查询模块。从数据库中调出柴油机的试验数据以及信号的波形,包括主机原始数据查询、主机特征数据查询、振动信号参数查询和主机报警记录查询等。

3 系统主要数据的处理

监测系统主要数据的处理包括瞬时转速的计算和气缸压力示功图的平均处理等。

3.1 瞬时转速的计算

将磁电式转速传感器正对飞轮齿安装,以一个飞轮齿转过传感器区域的微小时间间隔为一个瞬时转速时间点来计算飞轮瞬时转速。

图4 瞬时转速信号的原始波

图4中齿轮上的每个齿切割磁力线形成近似为正弦信号的波形,每个正弦波对应一个飞轮齿,一个正弦波包含的采样点数不同,表示这个齿转过传感器的时刻飞轮的转速不同。由此可以得到:

(1)

(2)

式中:fs——采样频率;

Z——飞轮齿数;

n——瞬时转速;

K——一个正弦周期信号之间包含的采样点数。

从上式可以看出瞬时转速的测量误差主要来自于采样率和飞轮齿数。

由于两个角标信号间的时间间隔不一定恰好等于采样周期(采样频率的倒数)的整数倍,因此会产生计数K的误差。绝对误差范围为±1,数学表达式为:

(3)

从上式可以看出在飞轮齿数一定的情况下,提高采样率能减小测量误差,当平均转速nm为:

nm=1 500r/min,100≤Z≤250时,

取fs=100 kHz,误差仅为0.04%~0.10%[4]。

3.2 气缸压力示功图的处理

气缸压力示功图的数据处理主要有气缸压力示功图的等曲柄转角处理;从等曲柄转角的P-Ф图,结合柴油机结构参数得到P-V示功图,如公式(4)所示;从等曲柄转角的P-Ф图,结合柴油机结构参数,得到其单缸的指示压力、指示功、气体爆发压力和膨胀压力等主要性能参数[5]。

(4)

式中:D——气缸直径;

λ——曲柄半径/连杆长度;

ε——压缩比,

S—冲程。

4 试验验证

在MAN B&W 6L16/24型船用柴油机上对该系统进行了现场考核。进行了推进特性和负荷特性的试验,其中示功图只测取了第四缸的压力。表1是推进特性试验所测得的第四缸相关的一些参数,表2是推进特性试验中监测的主要参数值。试验表明,监测系统的精度和可靠性满足监测系统的技术要求,可实现船用柴油机性能的综合评价。

表1 第四缸测试参数推进特性

表2 推进特性主要参数

5 结论

1) 监测系统的测量精度满足技术要求,可实现船用柴油机性能的综合评价。

2) 采用基于LabVIEW的虚拟仪器技术开发船舶柴油机监测分析具有设计开发直观简单、硬件支持结构开放、开发效率高等特点,系统具有实时性好、分析处理能力强和易于扩展的优点。

[1] 李 铁,刘时风,李路明.基于LabVIEW的虚拟仪器技术在无损检测中的应用[J].无损检测,2001,23(6):240-242.

[2] 侯国屏,王 昆. LabVIEW 7.1编程与虚拟仪器设计[M].北京:清华大学出版社, 2005.

[3] 杨乐平, 李海涛,杨 磊. LabVIEW程序设计与应用第2版,[M].北京:电子工业出版社, 2005.

[4] 郭文勇,朴甲哲,张永祥.基于瞬时转速的内燃机故障诊断方法[J].海军工程大学学报,2001,13(6):55-58.

[5] 高孝洪.船舶内燃机仿真及其应用[M].北京:人民交通出版社,1993.