锅炉水位监测系统的设计与实现

武汉理工大学 能源与动力工程学院 武汉 430063

目前锅炉水位的监控产品品种多,应用于船舶的主要是水位计和模拟表。随着船舶自动化程度的提高和技术管理的日益复杂,更要求检测系统能方便管理并与整个船舶控制系统紧密配合,因此设计了用差压变送器和PC104板制成的锅炉综和检测报警装置,能完成对船舶锅炉水位的检测,并进行数据处理,完成显示,报警等功能。

1 系统的组成与结构

在机舱自动控制系统中,用串行控制台方式使用一个RS232端口与远端机串行口相连,通过软件的支持,使远端机的键盘和显示器同时作为PC/104系统的输入输出设备,从而使系统成为整个船舶监控的有机组成部分。

系统由三部分组成:信号采集装置,数据处理装置,显示及执行装置。信号采集装置利用差压变送器采集水位信号并将水位信号转为4~20 mA的电流信号;数据处理装置把从传感器输出的电流信号将送入采集板并转变为数字信号; 显示及执行装置设有显示屏,水位指示模拟表,控制按钮,电磁阀等。根据用户要求可用数据和图形直观地表现水位值。同时判断水位是否正常并输出相应信号,使执行机构动作。

系统电源设计由左右舷电力系统和应急供电系统供给,如图1所示。

图1 系统电源布置

当左舷失电而右舷有电时,其回路中的继电器线圈失电,常开触头闭合并使接在右舷电回路中的继电器通电;同理,当右舷失电而左舷有电时,将恢复左舷供电;左右舷的交流电经电压转换模块24 V直流,当左右舷均失电时,用常闭继电器自动切换为应急24 V电源供电。

2 水位采集模块控制电路的设计

2.1 采集电路板的结构原理

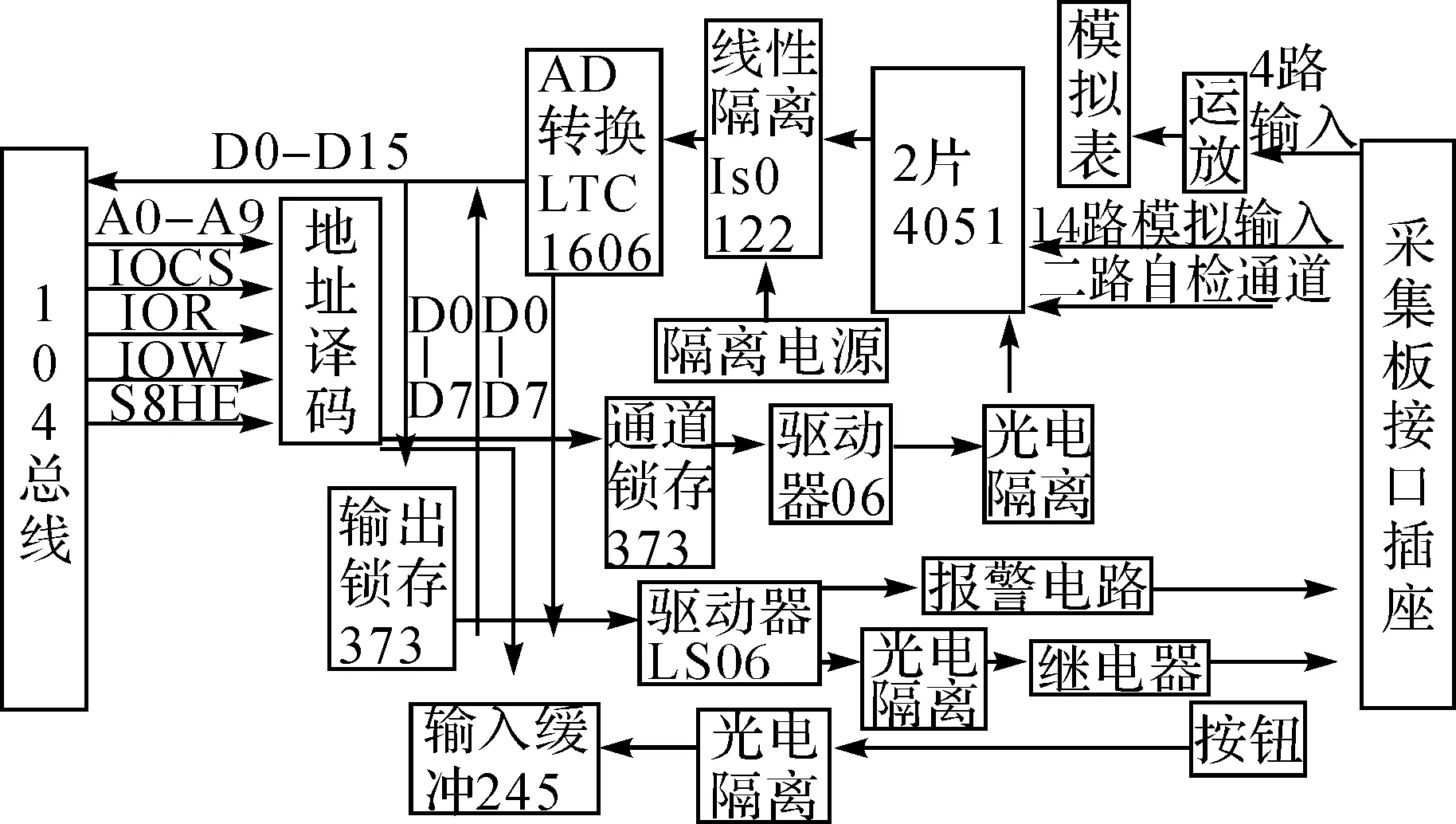

图2 采集板电路原理

如图2所示,由地址译码电路,AD转换电路,模拟量输入输出通道,驱动电路组成。选用以74HC688结合7位拨码开关作为译码电路。可以根据微机实际所分配的端口地址号,灵活对板卡分配端口地址。用2片8路的多路开关组成16路模拟输入通道,其中用2路接基准电压实现装置自检功能;为了提高模拟信号的精度或线性度 ,频率响应等特性,所有的模拟量输入通到经过多路开关后,经过一线性隔离放大器然后送入AD转换器,能有效的滤去输入通道的各类干扰;选用驱动器控制继电器的动作,作为锅炉水位极限保护输出接口。

2.2 模拟输出通道

图3 模拟量输出电路

模拟量输出通道采用4路输入电压范围为正负5 V的模拟表显示,如图3所示,是用两片运算放大器接成反相输入电路,由于反相输入电路存在虚地,因此对运算放大器的共模抑制比要求低,而且电路调整变得十分方便,但由于反相输入电路输入电阻不高。影响电流信号转为电压信号的精度。因此用一前置的电压跟随器隔开模拟输出通道。为了防止过高的电压输入,采用稳压管和一个起限流作用的电阻来完成,同时在稳压管上并联一电容,起到了很好的电压滤波作用。

2.3 A/D转换电路

A/D转换器为采集板的核心芯片,系统选用LINEAR公司生产的具有采样保持功能的16位高速LTC1606芯片。该ADC分辨率高,采样速率高、功耗小 ,LTC1606在CS和R/C脚的共同作用下,可在当R/C脚为低电平时,在CS引脚的用脉冲下降沿启动一次A/D转换。如图4所示,CPU先发出向AD转换器写的命令,地址选通信号和写信号相或而成的低电平信号,使R/S变为低电平,此低电平信号经过与门使CS变为低电平,这2个信号的组合启动AD转换,然后CPU通过查询到AD转换结束的信号后,发出读命令,同样,地址选通信号和读信号相或而成的低电平信号,使R/S变为低电平,此低电平信号经过与门使CS变为低电平,这2个信号的组合,使转换数据能被读入内存,值得注意的是,当R/C脚为低电平时,要启动一次A/D转换,在CS引脚的负跳变脉冲至少应持续40 ns。图中在CS输入端增加一个与门,这样会使R/C和CS上的低电平该信号间隔时间增加为14 ns,保证了AD转换的可靠性。

图4 AD芯片接线图

3 水位监测报警的软件设计

3.1 信号的采集处理程序设计

系统对每通道的刷新时间不少于1 ms,在程序中采用对数据边采集边处理的流程。由于各通道的数据所需的处理时间不同,因此,如果程序中AD转换的切换时间太快,实际多路开关的切换动作还未完成,则会采集到错误的数据。因此本系统采用查询法进行AD转换,对数据的采集和处理时序进行有效的控制。为适应船用锅炉水位信号的变化特点,对采集的数据采用了消抖滤波法,设置了一个计数器,将每次采样值与当前有效值比较,如果采样值等于当前有效值,则计数器清零,如果采样值不等于当前有效值,则计数器加1,并判断计数器是否超过上限即溢出,如果计数器溢出,则将本次值替换当前有效值,并将计数器清零,这种方法可避免在临界值附近显示器上数值抖动[1];在显示屏上用光柱图型表现水位时,则根据实际要求设计动画效果,对实际炉中的水位进行仿真,以方便监控人员的管理。

3.2 其他子程序设计

为适应系统工作状况的改变,在程序中循环检查控制面板上的按钮信息而转为执行相应的子功能程序。如需要与其他计算机相连时,则执行数据发送程序,于是在另一台计算机上实行显示报警等功能,可以方便地由机舱集控站对本系统进行多种复杂的功能控制;当船在海上航行并出现船舶摇晃和锅炉水位波动时,会频繁使水位达到高或低水位报警值,产身误报警,为克服这一现象,采用了报警延时的方法,每采集到报警信号后开始计时,报警信号持续达到规定时间才产生报警信号,若实际使用时不需报警延时,则可通过程序模式的切换解除此功能。

水位信号的主要影响因数是锅炉负荷、给水量和炉膛容积热负荷变化,只需与蒸汽压力、蒸汽温度等参数进行逻辑判断即可对水位的显示、报警信号的产生做出有效的修正。如进行水位变化过快的识别时,则根据温度,压力,蒸汽流量等的变化情况进行判断;为了克服假水位的影响,则用蒸汽压力的变化对实际水位信号的显示进行修正;通过查询过去一段时期采集的数据,可以了解到某一具体时段锅炉运行状态和所有采集到的参数值,在趋势分析中,通过数学模型,综和分析锅炉当前所采集的参数,将得到对应锅炉各个状态参数的曲线,从而可以预测近期锅炉的状态趋势,提前对可能产生的故障作出应有的准备[2]。

4 结论

基于操作人员的现场操作经验,将水位检测和控制功能结合起来,设计了综合检测报警系统。该系统实现了对水位,蒸汽压力,燃烧状况等多参数的检测,方便了操作人员对锅炉的控制与管理;该系统利用有效的防干扰技术,使系统性能可靠 ,同时在故障预测和报警上能很好地适应船用锅炉的实际特点,经现场投入运行平稳,适应各类复杂工况,特别适宜现代船舶的轮机技术管理。

[1] 倪 娜.工业锅炉微机控制系统的研究与设计[D]. 长春:吉林大学,2005:68-69.

[2] 林德树.锅炉监控系统的开发研究[J]. 科技信息:学术版,2006(9): 156-157.