某船设备系固卡板结构及连接焊缝强度直接计算

武汉理工大学 交通学院 武汉 430063

某船装载设备的基座(由工字钢组成)需要用“卡板”扶强和定位。该卡板腹板为根部开口的梯形板,厚20、面板为-20×100,底部用角焊缝(包角焊)与垫板(-10×200×300)连接,垫板由角焊缝连接到甲板上。初步设计的卡板尺寸如图1。

由于船舶的运动,设备产生的惯性力传递到卡板上。偏于保守的估计,每块卡板需要承受水平方向和垂向的力各200 kN。需要验算卡板结构及其连接焊缝在上述载荷作用下的强度[1]。

图1 “卡板”原设计尺

由于卡板的腹板、面板较厚,比较危险的可能是焊缝的连接强度。

卡板及其连接焊缝都处于三维受力状态,本文采用有限元方法对它们进行计算,兼顾板结构的强度和焊缝的连接强度。

计算所采用的软件是MSC.Nastran(Version 2001)。

1 有限元模型

1.1 单元和模型

所有的板和连接焊缝都用体(块)单元模拟。

鉴于卡板腹板与垫板之间,以及垫板与甲板之间的角焊缝焊脚均为10 mm,所以单元的边长以10 mm为基准。模拟板的块单元尽量接近正方体,但在开孔的圆弧处局部加密,在卡板斜边处有少量楔形单元过渡。

为了模拟连接焊缝,被连接板之间留有很小的间隙(0.5 mm),焊缝多为六面体单元,在拐角处有少量楔形单元过渡。

由于计算结果表明原设计的卡板不能满足强度的要求,对其尺寸及焊缝进行修改,以保证板和连接焊缝的强度。梯形卡板尺寸修改为:上底150 mm,下底350 mm,高320 mm,开孔90×90;垫板增大为-10×200×400;在卡板与工字钢腹板之间增加围焊缝。

计算中采用了4个模型,分别针对不同尺寸和焊缝设计的卡板结构及其连接焊缝强度的计算分析。

1.1.1 模型Ⅰ

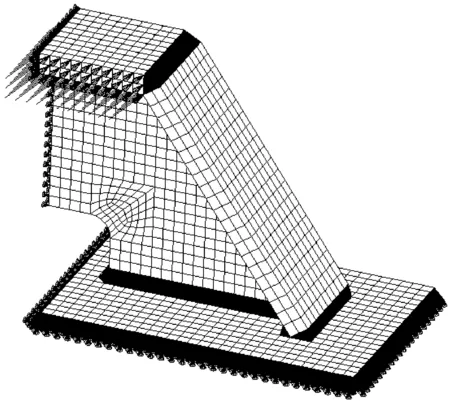

原设计尺寸,卡板与工字钢腹板间未有焊缝连接,如图2;

图2 原设计尺寸的模型Ⅰ

1.1.2 模型Ⅱ

原设计尺寸,卡板与工字钢腹板间用围焊缝连接;

1.1.3 模型Ⅲ

卡板尺寸修改后,卡板与工字钢腹板间围焊缝的焊脚为10 mm;

1.1.4 模型Ⅳ

卡板尺寸修改后,卡板与工字钢腹板间围焊缝的焊脚改为16 mm,如图3;

图3 修改尺寸的模型Ⅱ

1.2 材料参数

钢板和焊缝的材料参数都取:

杨氏模量E=2.1×105MPa;

Poisson比ν=0.3。

1.3 载荷

使得各连接焊缝受拉、受剪的力为最不利的载荷,即水平力沿+x方向、垂向力沿+z方向(坐标系参见各模型图),水平力和垂向力(各200 kN)分摊到卡板水平面板的所有节点上。

1.4 边界条件

甲板结构足够强,与卡板垫板相连的甲板变形可以忽略,于是所有模型中底部角焊缝与甲板相连的节点刚性固定,即Tx=Ty=Tz=0。

基座工字钢腹板很强,当卡板受力时腹板不变形,所以在模型I中,考虑卡板腹板及上面板与工字钢腹板接触(但没有焊缝),只约束Tx=0。而在模型II~I V中,卡板腹板和上面板与工字钢腹板用角焊缝连接,这些焊缝与工字钢腹板相连的所有节点刚性固定,即Tx=Ty=Tz=0。

模型中所加的载荷及边界条件参见图2、3。

1.5 许用应力

由于计算模型中网格划分得足够细密(边长与板厚相当),计算结果足以反映应力集中等不利因素的影响,所以板材本身的安全系数可以适当减小。取板结构的许用应力为215 MPa[2](为Q235的强度设计值)。

对于焊缝,原则上焊缝的强度不低于母材,但是考虑到施焊中可能存在的各种缺陷,参照《钢结构设计规范》[2],取连接焊缝的许用应力为160 MPa(为E43型焊条角焊缝的强度设计值)。

2 计算结果和分析

图4给出了卡板及焊缝原设计(模型Ⅰ)的相当应力结果云图;

图4 模型Ⅰ、板结构单元形心的von Mises应力(MPa)

图5和图6分别给出了修改卡板尺寸并增加卡板与工字钢腹板间的围焊缝(模型Ⅳ)的相当应力结果云图。

图5 模型Ⅳ、板结构单元形心的von Mises应力(MPa)

图6 模型Ⅳ、焊缝单元形心的Von Mises应力

在相同的载荷作用下,四个模型计算得到的最大变形、卡板结构及其连接焊缝中的最大相当应力结果见表1。

表1 最大变形、最大相当(Von Mises)应力结果

3 结论

通过以上直接计算可以得到如下结论。

1) 原设计的卡板尺寸偏小,不足以承受水平及垂向各200 kN的载荷。

2) 为了保证在200 kN载荷作用下卡板及其连接焊缝的强度,需要加大卡板的尺寸,并用包围角焊缝将卡板与基座的腹板牢固地连接起来,该侧面焊缝的焊脚应该为16 mm。

3) 由于侧面焊缝在内拐角的地方应力较大(参见图6),施焊时这两个位置的焊缝一定要连续。

[1] 中国船级社. 钢质海船入级与建造规范[S].北京:人民交通出版社,2001.

[2] 中华人民共和国国家标准.钢结构设计规范(GB50017-2003)[S]. 北京:中国建工出版社,2003.