XZG煤炭智能干法选矿机在东林公司的应用

摘 要:东林公司塬林煤矿原煤矸石含量较高,入厂原煤首先进入筛分车间,采用人工拣选矸石的方式进行处理,但其分选效果不佳,效率低下。这导致大量矸石进入洗选流程,显著增加了洗煤过程中的电能消耗、介质消耗以及设备磨损。经过深入调研,公司决定对筛分车间进行技术改造,引入智能干法选矿机作为洗选前的预处理筛选工艺。该技术的应用显著提升了矸石的拣选效率,使得矸石中夹带煤炭的比率降至1%以下,实现了煤炭与矸石的精确分离。结果表明,洗煤过程中的电能消耗和介质消耗均大幅降低,达到了预期的节能降耗目标。

关键词:干法选矿;智能;节能;高效

东林公司塬林煤矿地质结构极为复杂,原煤矸石含量较高。在50mm~300mm粒级范围内,密度大于1.8g/cm3的物质约50%至60%,这显著增加了矸石比例。因此,在筛选阶段预先分离出矸石,对于减少洗选环节中矸石含量、降低洗选成本以及减少设备磨损具有至关重要的意义。为此,东林公司开展了筛分、选矸系统配套设备调研工作,最后根据矿井煤质及生产现场实际情况,选择煤炭智能干法选矿机作为原煤筛分车间主要生产设备。

一、改造前筛选设备状况

在实施技术改造前,原煤首先通过摆轴筛进行初步筛分,随后由人工执行简易的矸石手选作业。粒级大于150mm以上的煤、矸石都经过破碎机破碎处理后进入地面储煤仓,随后进入主洗车间进行进一步的洗选加工。然而,人工手选矸石的拣出率较低,手选工的劳动环境恶劣、劳动强度大,且工作现场粉尘浓度高,对手选工人的健康有一定的影响。摆轴筛存在工作效率低下和结构设计不合理的问题。其转动部件的连接环节繁多,摆动幅度有限,导致易发生卡块现象,进而引起轴体断裂,这不仅影响了生产流程的连续性,还导致了生产中断的频繁发生。此外,该设备的维护工作量巨大,每天均需更换筛杆轴套以保证其正常运行。设备的磨损问题亦十分严重,需要定期进行补焊加固作业。另外筛孔尺寸较小,介于50mm~150mm之间,在原煤水份含量较大的情况下,筛分效果不佳造成堵塞筛面,也是经常造成生产中断情况发生另一个原因。

二、改造方案设计

(一)选矸设备选择

东林公司塬林煤矿位于内蒙古自治区锡林郭勒盟镶黄旗新宝力格镇,核定生产能力为0.6 Mt/a,主要开采无烟煤。该地区无常年性河流,地表水资源匮乏,加之干旱气候特征,导致工业用水供应不足。基于此,选择干式筛选法为原煤筛选环节改造的首选技术。调研阶段提取入厂原煤样本,通过试验、分析,推算出额定生产能力大于150t/h的干选设备,即可满足现有及扩大产能后的生产要求。最终选定XZG-1400型智能干选机作为选矸系统的核心设备。

(二)筛分设备

针对改造前筛选流程中出现的问题,首先从筛选环节入手进行设备选型、流程拟定。依据原煤中不同粒级的含煤量和含矸石量进行分析。研究发现,粒径大于300mm的物料中,99%以上为矸石,因此这部分物料无需进一步分选,直接输送至矸石场地。对于300mm以下粒级的原煤,则可实施干式分选,破碎后再进行洗选作业。基于此,确定了进入筛分车间的原煤首先通过滚轴筛进行50/300mm的分级处理。该设备结构设计简单,易于更换和维护,设计合理,能够防止物料堵塞,运行平稳,使用可靠,维修工作量小,安装方便。

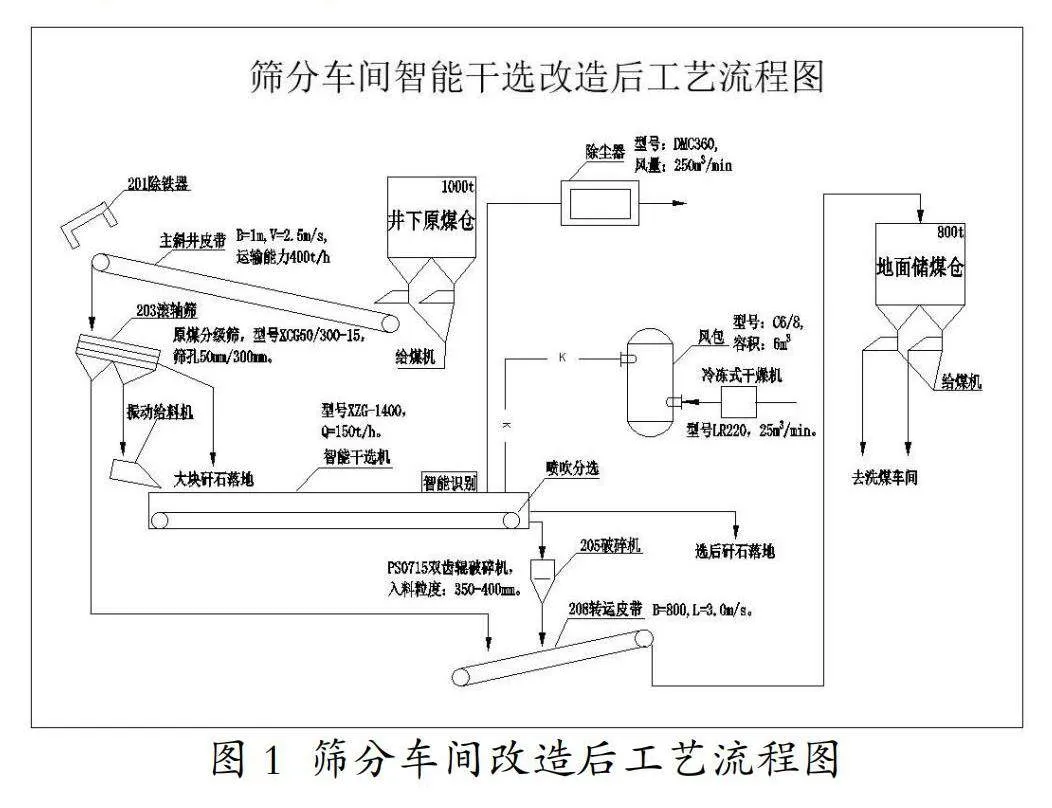

(三)工艺流程

根据选矸设备与筛分设备的选择,最终确定了干式筛选工艺流程。具体步骤如下:原煤首先进入筛分车间的滚轴筛(50/300mm)进行初步筛选。在此过程中,粒径大于300mm的物料主要为大块矸石,无需进一步分选,直接输送至大块矸石场地,粒径小于50mm的原煤则直接进入转运皮带。对于粒径介于50mm~300mm之间的原煤,通过振动给料机进入智能干选机进行精确分选。干选机运用压风喷吹技术剔除矸石,剔除后的矸石直接输送至矸石场地。经分选得到的块煤、夹矸煤则进入下层破碎机进行破碎处理。破碎后的块煤汇入原煤转载皮带,最终通过原煤上仓皮带输送至地面储煤仓。采用该方案后,取消了两道人工手选环节,减少了一台分级筛,简化了工艺流程。详细流程见图1。

三、智能干选系统工作原理及系统组成

(一)智能干选机工作原理

智能干选机是利用不同矿物对射线的透射和吸收差异,根据物质固有的物理性质,利用 X射线分选系统,实现对矿物连续的识别与分选。分选过程首先建立矸石、煤块的图像识别模型,依据X射线透射的朗波特定律、纹理灰度矩阵,经过融合,生成特征向量,构建多维特征向量和特征空间,利用深度学习网络理论进行数据分析,获取矸石、煤块分类边界平面,实现煤、矸石的准确分类。然后在智能执行机构上确定喷吹能量,将精准识别后的矸石或煤块高速击打到预设溜槽,实现矸石或煤块的高效分选[1]。

(二)智能干选机技术特点

一是处理能力大,运行速度快,能够在带速2.5m/s~3.5m/s皮带机上快速识别、分选,最大处理能力可达380t/h。

二是工艺流程紧凑,采用设备少,能耗低,易维护。

三是采用物理分离技术,不需要水或其他物质参与煤、矸石分离,节能环保。

四是采用高性能PLC控制系统,操作简单,稳定性高,具有自主学习能力,可远程更新系统控制程序。

五是采用Ⅲ类低辐射X射线源,安全防护等级高,满足安全要求。

六是完善的除尘设计。采用布袋式除尘器,生产过程产生的煤尘经处理后满足国家及地方环保标准[2]。

(三)智能干选机系统组成

XZG-1400型智能干选机由振动给料机、输送皮带机、射线门、分离装置、调节溜槽、头部护罩、消尘系统、压风系统以及电控系统组成。系统以高压空气作为煤矸分离执行机构的动力源,风压7bar以上即可满足正常生产需要。

振动给料机实现煤、矸石均匀分散、平铺,便于射线门射线照射、识别。带式输送机采用变频控制,使进入干选机的煤、矸石根据系统识别能力快速通过。射线门对通过的煤、矸石精准识别,将识别后的信号发送给电控系统,由电控系统驱动分离装置中的阵列式高压风枪,将矸石击打出去落入矸石排料溜槽,从而实现煤和矸石分离[3]。智能干选机系统组成见图2。

四、运行效果

在完成对ZXG智能干选系统的改造并投入使用后,该系统显著减少了筛分车间生产所需的设备数量,简化了筛分车间的生产工艺流程,进而提升了生产效率。自试运行以来,该系统运行稳定,达到了预期的成效,主要表现在以下几个方面:

一是系统对原煤的筛选效果显著,能够实现连续排矸,从而提高了原煤提升的效率。

二是替代了手选工人的工作,有效地将他们从繁重的体力劳动中解放出来。

三是减少了筛分车间破碎机和洗选车间设备的能耗及磨损。

四是降低了洗煤系统中无效入洗矸石的含量,减少了矸石泥化以及煤泥水系统中矸石煤泥的含量。

五是提升了入洗原煤的质量并保持其稳定性。由于大块矸石已被预先排出,原煤质量得到显著提升,其发热量可增加0.35 MJ/kg~0.60 MJ/kg。

六是系统分选精度满足了改造要求。干选系统矸石中含有煤约0.05%~1%之间,煤中含矸率约为15.39%,分选精度完全符合生产需求[4]。

五、效益分析

(一)社会效益

改造完成后取消了手选工岗位,消除了人工选矸带来的潜在人身伤害风险。不仅提高了工作效率,还避免了对操作人员健康的威胁,确保了生产过程的安全性和可靠性。

(二)经济效益

1.改造前筛选、洗煤费用

一是破碎系统运行负荷为283kW,电费为:283kW×20h×330工作日×1元/kW·h×0.9=168.1万元/a。

二是人工费。现有车间工人12名,年人工费:9万元/人·年×12=130万元/a。

三是备件材料费用:5万元/分级筛·a+18万元/破碎机·a+4万元/其他·a=27万元/a。

改造前年费用:168.1万元+130万元+27万元=325.1万元。

2.改造后筛选、洗煤加工费用

一是能耗。智能干法选煤运行负荷为82kW,利用矿原有空压机(未购置新空压机)能耗约45kW,破碎机功率90kW,则加工电费为:(82+45+90)kW×20h×330工作日×1元/kW·h×0.9=128.8万元/a。

二是人工费。工人4名,年人工费:9万元/人·年×4=36万元/a。

三是备件材料费用。11万元/滚轴筛·a+5 万元/破碎机·a+5万元/XZG智能干法选煤机·a+4万元/其他(电磁阀、光机)·a=25万元/a。

改造后年费用:128.8万元+36万元+25万元=189.8 万元。

3.改造洗煤车间工时缩短,可节省能耗费用

一是现有主洗车间小时带煤量为200吨,智能干选改造后排出矸石45吨,每天可排出45吨×18小时=810吨矸石,在现有工艺下,这部分矸石全部进入主洗,将占用4个小时的洗煤生产时间(减少4小时主洗运行时间)。主洗设备运行功率为2000kW,则可节省电费:2000 kW×4h×1元/kW·h×0.9=7200元,年运行天数为330天,则年节省运行电费:7200×330=237.6万元。

二是现有工艺精煤产率为40%,即带煤小时200t,生产精煤80t。根据煤质资料,智能干选可排出45t/h矸石,即主洗带煤155t/h,就可保证相同的精煤产量,精煤产率为:80÷155=51.6%(同种煤质主洗生产效率提高,回收率提高11.6%)。主洗矸石量减少后,相应的设备磨损也减少,年节省耗材费用50万元。

4.减少洗煤介质消耗费用

每天减少约810吨矸石进入洗煤系统,吨煤洗耗铁矿粉1.5kg,铁矿粉1500元/吨。

年减少铁矿粉消耗费用:1500元×330天×810×1.5=60.14万元。

5.年综合经济效益

从每年的生产成本来看,采用智能干选系统比现有工艺每年可节省生产成本为:(325.1-189.8)+237.6+50+60.14=483.4万元/年。

这是一项选煤厂存续期间的长期效益,经济效益可观。

结束语

系统启用后,显著提升了原煤的提升效率,缩短了主井的提升时间,使得原煤入厂筛选流程能够实现快速且连续的运作,同时还取消了人工拣选矸石的岗位。该系统的使用,每年还减少二十余万吨矸石流入洗煤系统,从而实现了减员增效、提升煤炭品质、节约电力消耗、降低洗煤耗材及配件成本,进而达到显著的综合经济效益。此外,该系统全封闭式的运行模式,大幅提高了现场的安全质量标准化水平,不仅创造了显著的经济效益,同时也带来了积极的社会效益。

参考文献:

[1]吴文波.智能干选在选煤厂块煤分选系统改造中的应用分析[J].中国煤炭,2017(12):123-126.

[2]乔治忠,刘利波.TDS智能干选机在准能哈尔乌素选煤厂的应用研究[J].选煤技术,2017(05):35-37.

[3]曹君杰,刘令云,侯宝宏.TDS24-305智能干选机在灵新选煤厂的应用实践[B].选煤技术,2018(05):94-97.

[4]袁红军,高鸿.动力煤洗选工艺分析[J].煤炭加工与综合利用,2018(05):19-22,25.

作者简介:魏云鹏 (1982—),男,高级工程师。 2011年毕业于辽宁工程技术大学,机械工程及自动化.