复合材料模压成型工艺参数优化方法

DOI:10.3969/j.issn.10001565.2025.01.011

摘" 要:针对传统模压成型工艺能耗高、生产效率低、产品质量不稳定等问题,提出一种基于自适应遗传算法的模压成型工艺优化方法,用来优化模压成型过程中保温时间、模压压力以及温度等参数,该方法将实验得到的工艺数据作为输入层神经元,以成型质量翘曲变形量作为输出层神经元,构建BP神经网络,由此得到翘曲变形与模压压力、保温时间、温度之间的函数关系,然后运用自适应遗传算法对多工艺参数进行优化,经过二进制编码、选择、交叉、变异等步骤,最后解码得到优化后的结果.研究结果表明,自适应遗传算法能够对模压成型过程中因保温时间、模压压力以及温度三者不平衡引起的翘曲变形量有很好的改善效果,能提高产品成型质量.

关键词:模压成型;工艺参数;多参数优化;自适应遗传算法

中图分类号:TP311" ""文献标志码:A" ""文章编号:10001565(2025)01010409

Optimization method of process parameters of composite molding

YANG Zeqing1,DU Jingxuan1,HU Ning1,ZHANG Yanxing2,JIN Yi3

(1. School of Mechanical Engineering,Hebei University of Technology,Tianjin 300401,China;

2. Student Affairs, Hebei University of Architecture,Zhangjiakou 075132,China;

3. Tianjin Aisda Aerospace Technology Co.,Ltd., Tianjin 300000,China)

Abstract: Aiming at the problems of high energy consumption, low production efficiency and unstable product quality of traditional molding process, the adaptive genetic algorithm was proposed to optimize the multi-parameters of holding time, molding pressure and temperature in the molding process. And" the molding pressure, holding time and temperature of process data obtained by experiments are taken as input layer neurons, and the warping deformation of molding mass is taken as output layer neurons. BP neural network was constructed to obtain the functional relationship between warping deformation and molding pressure, holding time and temperature. Then adaptive genetic algorithm is used to optimize multiple process parameters. After the steps of binary coding, selection, crossover and mutation, the optimized results were obtained. The results show that the adaptive genetic algorithm can improve the warping deformation caused by the imbalance of holding time, molding pressure and temperature in the molding process, and improve the molding quality of the product.

Key words: molding; process parameters; multi-parameter optimization; adaptive genetic algorithm

收稿日期:20240806;修回日期:20240904

基金项目:

国家自然科学基金资助项目(52175461;12227801);天津市智能制造专项资助项目(20201199);国家重点研发计划项目(2019YFC0840709)

第一作者:杨泽青(1982—),女,河北工业大学教授,博士,主要从事数控设备在线检测与误差补偿、复杂设备数字化综合测控与数字孪生运维监控、视觉检测与模式识别等方向研究.E-mail:yangzeqing@hebut.edu.cn

通信作者:张延星(1986—),男,河北建筑工程学院高级政工师,主要从事环境设计等方向研究.E-mail:1227983490@qq.com

高性能复合材料广泛应用于航空航天、武器军工等领域.复合材料模压成型工艺将多种不同材料在模具内进行热压成型,是一种常见的短纤维增强复合材料加工工艺,常用于制造高强度、高性能的轻量化结构件.该工艺首先将预定比例的复合材料层叠放入模具中,并施加温度和压力,使材料充分填充模具、融合并固化成所需的实心型零件.复合材料通常由2种或2种以上不同材质的材料经过相互叠合、粘合而制成,其中包括纤维增强复合材料、树脂基复合材料等多种类型.与传统金属材料相比,复合材料具有重量轻、强度高、刚性好、耐腐蚀、抗疲劳等优点,主要应用于航空航天、船舶、卫星、轨道交通、武器军工等领域[1-2].

模压工艺的工艺流程主要包括材料预处理、装模、封模、加热与施压、冷却固化以及脱模与后处理等过程,材料的层叠顺序、每层厚度、模具温度和压力等因素都会影响最终制品的物理性能和力学性能.在模压成型工艺中,选取不同的工艺参数,模压制品的性能具有一定的差异.因此,探究不同工艺参数对模压制品性能的影响机制,并针对模压制品的性能表征进行工艺参数优化至关重要,优化模压成型工艺参数能有效解决模压成型生产流程中的效率低、损耗高问题,对确保产品的质量和一致性具有重要作用[3].

自动化模压成型工艺优化对提高产能具有重要作用.近年来,诸多学者对多目标多参数优化方法进行了研究,主要的优化算法有多目标遗传算法(multi-objective genetic algorithm,MOGA)、多目标粒子群优化算法(multi-objective particle swarm optimization,MOPSO)、多目标蚁群算法(multi-objective ant colony optimization,MOACO)、多目标模拟退火算法(multi-objective simulated annealing,MOSA)等.

MOGA是基于遗传算法的思想,通过进化算法来搜索多目标优化问题的解空间,能够在一个优化过程中考虑多个冲突的目标,找到一组最优解决方案,通常包括初始化种群、评估适应度、选择、交叉和变异、重复迭代等步骤.MOGA存在的主要问题有解的收敛速度较慢、搜索空间的维度增加时性能下降等.Di等[4]采用多目标遗传算法提出了一种基于MOGA的混合索网络减振参数优化方法,通过该优化方法确保了索网局部模式中的振动由安装在跨度中的阻尼器的索段控制,补充了足够的阻尼.Song等[5]构造了多目标函数,基于非支配排序遗传算法(NSGA-II),获得了Pareto前沿,实现了用于压气机叶片的结构健康监测和裂纹检测的传感器的优化布局.Zhang等[6]采用神经网络和遗传算法对椭圆管翅片换热器进行了多目标优化,基于神经网络进行预测,多目标遗传算法进行全局优化,克服了对经验相关性的依赖.韩宇泽等[7]基于复合材料缠绕成型工艺过程,结合回归模型与Morris法进行不同缠绕制品性能表征参数对各工艺参数的敏感度排序,利用NSGA-Ⅱ算法获得工艺参数最优解集.秦国华等[8]针对碳纤维复合材料(FRP)加工易产生缺陷的问题,建立了质量指标和效率指标为最小的多目标优化模型,并用MOEA/D遗传算法对模型求解,为碳纤维增强复合材料(CFRP)钻孔工艺参数的合理选择提供切实可行的理论基础.

MOPSO是通过模拟鸟群在搜索空间中的行为来寻找多个相互竞争目标优化问题的最优解,是一种用于解决多目标优化问题的启发式算法,与传统的粒子群优化算法(PSO)不同,MOPSO需要考虑多个目标函数之间的平衡和权衡,在每一代中维护一个粒子群,每个粒子都代表一个解决方案,并且在多个目标函数下进行优化,因此需要使用一些特定的技术来维护和更新粒子群的解集,以使其尽可能接近最优解集,主要包括初始化粒子群、评估适应度、更新粒子的速度和位置、重复迭代等主要步骤.与其他多目标优化算法一样,MOPSO也面临着搜索空间维度增加时性能下降、收敛速度较慢等挑战.Chen等[9]针对核电站巡视机器人,基于区间多目标粒子群优化算法(IMOPSO),提出了一种区间多目标路径规划方案.Zhang等[10]分析了基于MOPSO的频谱修正方法的原理,结合检测需求,提出了对浅面电磁探测频谱配置固定问题的优化方案,匹配所需频谱,使检测频率的传输能量最大化.Feng等[11]建立归一化多目标函数,采用改进的粒子群优化算法实现对挖掘机施工过程多目标综合优化.

MOACO是基于蚁群算法的正向和反向信息素更新机制,使蚂蚁在搜索过程中能够在多个目标函数之间进行权衡和选择.蚂蚁释放的信息素不仅考虑了单个目标函数的最优解,还考虑了多个目标函数之间的平衡,主要包括初始化信息素、蚂蚁搜索、更新信息素、重复迭代等主要步骤.MOACO作为一种用于解决多目标优化问题的元启发式算法,也面临着搜索空间维度增加时性能下降、收敛速度较慢等挑战.Chen等[12]针对无人驾驶飞行器的任务分配问题提出了一种MOACO算法,在收敛速度、求解质量和求解多样性方面有上佳表现.Yagmahan[13]针对混合模型装配线的平衡问题,提出一种MOACO算法,能够在给定的周期时间内最小化站点数量,实现了更高效.Cui等[14]针对机器人路径规划问题,对蚁群优化算法进行了改进,提出了一种自适应的MOACO,能够高效地生成更平滑的最优路径规划解,使机器人运动路径长度和转弯时间更短.

MOSA通过模拟固体在退火过程中的行为使算法能在多个目标函数之间进行权衡和选择,以寻找最优解,主要包括:初始化初始解和初始温度,模拟退火,根据退火策略逐渐降低温度,重复进行模拟退火过程,直到满足停止条件.该方法作为一种启发式全局优化算法,在模拟退火的过程中,会接受比当前解更差的解,以避免陷入局部最优解,同时在多个目标函数之间寻找平衡.与其他多目标优化算法一样,MOSA也面临着搜索空间维度增加时性能下降、收敛速度较慢等挑战.Zhang等[15]采用模拟退火思想的MOEA/D来解决滚动多目标最优调度问题,具有更好的收敛性和综合性能.Yannibelly等[16]针对多项目调度问题,提出一种多目标混合搜索与优化算法,该算法由多目标模拟退火算法和多目标进化算法组成,具有较好的性能;Matai等[17]提出一种改进的模拟退火方法,用于解决多目标设施布置问题,实验结果表明所提出的改进模拟退火算法能够有效提高多目标设施布置的效率.

本文在分析模压成型工艺流程基础上,结合多参数优化算法,将自适应遗传算法用于复合材料模压成型工艺优化设计中,并对优化结果进行分析,致力于研究一种无须依赖梯度信息和初始条件的新型复合材料模压成型工艺参数的优化设计方法.

1" 自适应遗传算法基本原理

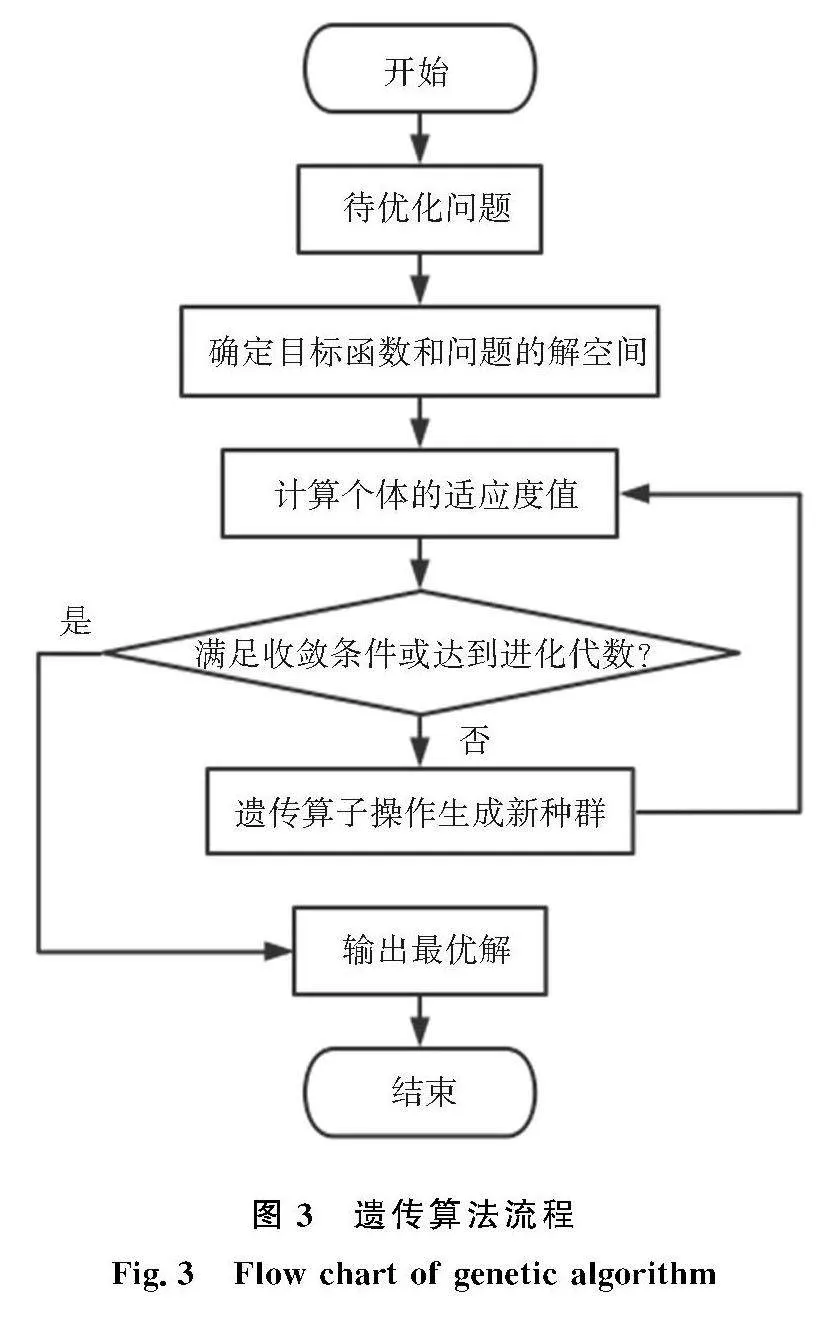

遗传算法作为一种基于自然选择和群体遗传机理的搜索算法,模拟了自然选择和自然遗传过程中的繁殖、杂交和突变现象,以适应度作为评价标准对参数进行调整优化.遗传算法基本运算如图1所示,首先生成种群个体,并对个体进行编码,由适应度函数选择个体,进行复制交叉和变异运算生成新个体,由优化目标进行迭代运算直至得到最优解[18].

自适应遗传算法(adaptive genetic algorithm,AGA)是对基本遗传算法的一种改进,可以根据当前问题的特点,自动地调整遗传操作的概率和种群大小等参数,从而提高算法的适应性和搜索效率,同时保证了遗传算法的全局搜索能力,克服了基本遗传算法存在的早熟问题,使得算法更加稳定.自适应遗传算法不需要依赖于先验知识,具有很强的通用性,可以应用于各种实际问题的求解中.

将AGA应用于多目标多参数优化问题,步骤如下:

1)明确定义多目标多参数优化问题:需要明确优化的目标函数、决策变量以及约束条件.将问题的决策变量编码成染色体,并随机生成初始种群,其中每个个体都是问题的一个可能解;计算每个个体的适应度,根据目标函数值进行评估.

2)选择、交叉、变异:通过选择操作,从当前种群中选择一部分个体,用于产生下一代;对被选中的个体进行交叉操作,生成新的个体;对新生成的个体进行变异操作,以引入一些随机性.

3)更新适应度:对新生成的个体计算适应度;进行种群更新,使用选择的个体和新生成的个体更新当前种群;参数自适应操作,根据种群的性能,动态调整算法参数.

4)判断终止条件:包括判断是否满足终止条件,如达到最大迭代次数、目标适应度值等,若满足则对结果进行解码,将最终得到的优秀个体解码为实际问题的解.

2" AGA用于模压成型工艺参数优化

2.1" 模压成型工艺多目标多参数优化问题描述

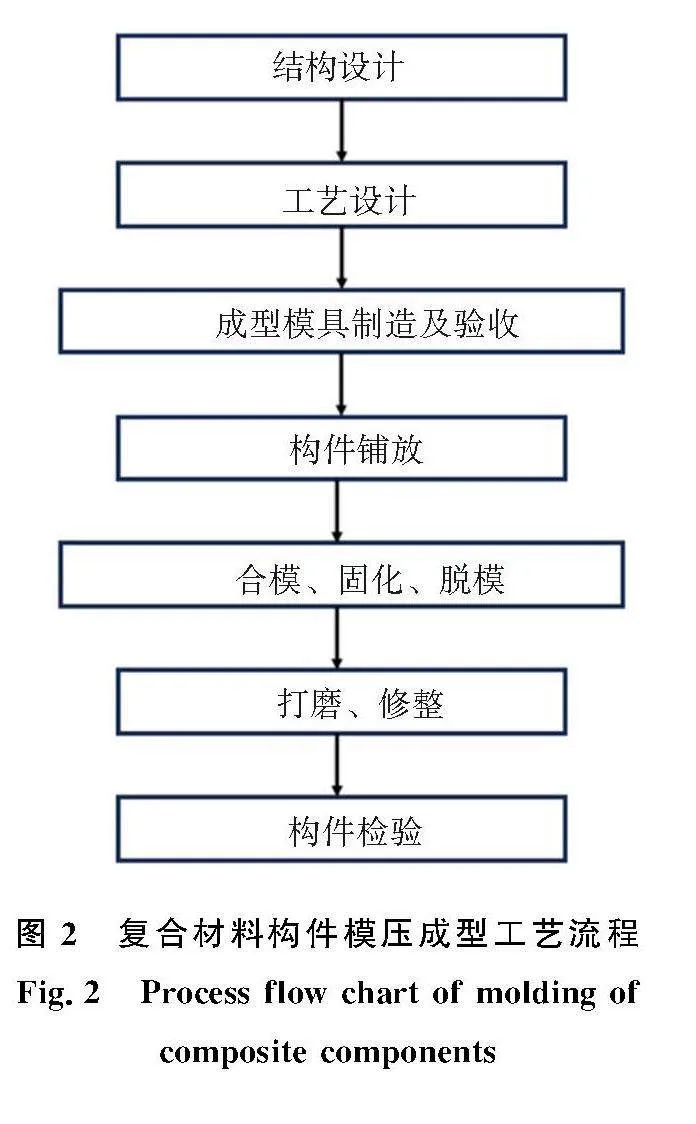

复合材料结构件设计制造流程如图2所示[19].首先是复合材料构件的结构设计,根据构

件的使用要求、

承载能力等对其进行结构设计,可运用有限元分析方法对构件的结构进行优化从而达到设计要求.其次是复合材料构件的工艺设计,包括成型模具设计和铺层设计:成型模具设计时需充分考虑构件的结构特点、工艺可行性、模压方式及合模顺序等;铺层设计时以确保纤维连续性、厚度方向对称性为原则,通过调整铺层顺序、铺层角度等形成构件的工艺铺层.再次是复合材料构件成型模具的制造及验收,模具按照设计要求进行加工,制造完毕后经检验合格方可使用.最后是复合材料构件的成型,即按照铺层设计进行构件的铺覆、合模、固化、脱模后对产品进行打磨、修整,经检验合格后可得到复合材料制品.

复合材料模压成型工艺主要包括材料预处理、装模、封模、加热与施压、冷却固化脱模以及后处理等步骤,材料的层叠顺序和厚度、模具温度和模压压力等因素都会影响到最终制品的物理和力学性能.根据模压成型工艺方法,影响模压制品成型质量的因素主要有预浸料性能、成型模具精度、环境条件、铺放过程控制、铺放质量、热压机工作状态、合模间隙控制及固化过程控制等,其中最重要的是固化过程,此过程是温度、模压压力和保温时间综合作用的结果[20].不同的温度、模压压力、保温时间的组合,即在不同的工况下,模压制品成型质量有很大的不同,因此需要找到合适的工况,以实现最好的成型质量.

2.2" 复合材料模压成型工艺参数优化分析

利用自适应遗传算法可实现对复合材料模压成型工艺生产过程中相关重要参数进行全盘优化可大致按以下步骤:1)明确优化目标,例如提高生产效率和缩短成型工艺时间,建立合适的优化函数;2)确定需要优化的参数范围,并将这些参数编码为染色体,可以包括压力、温度、时

间等,在编码时需要考虑参数的取值范围和精度等因素;3)生成初始种群,并通过选择、交叉

、变异等遗传算法操作对种群进行迭代优化;4)运用评价函数计算个体适应度,并根据适应度对

群体进行选择、交叉和变异操作.通过对种群的不断迭代,寻找最优解,即满足优化目标的最佳参数组合;5)根据遗传算法的结果,确定最佳参数组合,并对其进行验证和应用.图3为遗传算法流程.

在应用自适应遗传算法优化模压成型工艺中的相关参数时,需要注意合理的算法参数设置和初始种群的选择,以及评价函数的设计等关键问题,以保证算法的可靠性.

2.2.1" 优化目标及适应度函数确定

复合材料模压成型过程中,成型产品精度是由多个成型参数共同决定的,成型工艺参数对产品精度的影响呈非线性变化,且各参数之间具有复杂的耦合关系,难以建立统一的关系.影响模压成型的工艺参数主要有温度(θ)、保温时间(t)、模压压力(F),本文选择这3个工艺参数作为控制因子.将复合材料模压成型的产品质量以及生产效率作为研究的目标函数,需要优化的工艺参数和统一的优化目标之间关系可表示为C=f(θ,t,F).

构建BP神经网络结构(图4),以明确工艺参数之间的关系,在模压成型过程中,由于该过程涉及到多因素的综合影响,难以用现有的物理模型来进行准确地预测.利用BP神经网络可以对输入的工艺参数进行非线性映射,从而得到翘曲变形等的预测结果,为精确控制提供了有效方法.

选用F、t、θ等3个工艺参数作为输入层神经元,选取的F在400~700 kN,t在600~800 s,θ在130~160 ℃,以翘曲变形量(h)作为输出层神经元,网络结构中输入层、输出层的神经元个数分别为3个和1个,每个因素统一取5个水平,因素水平如表1所示,选择Lg(33)标准正交表.

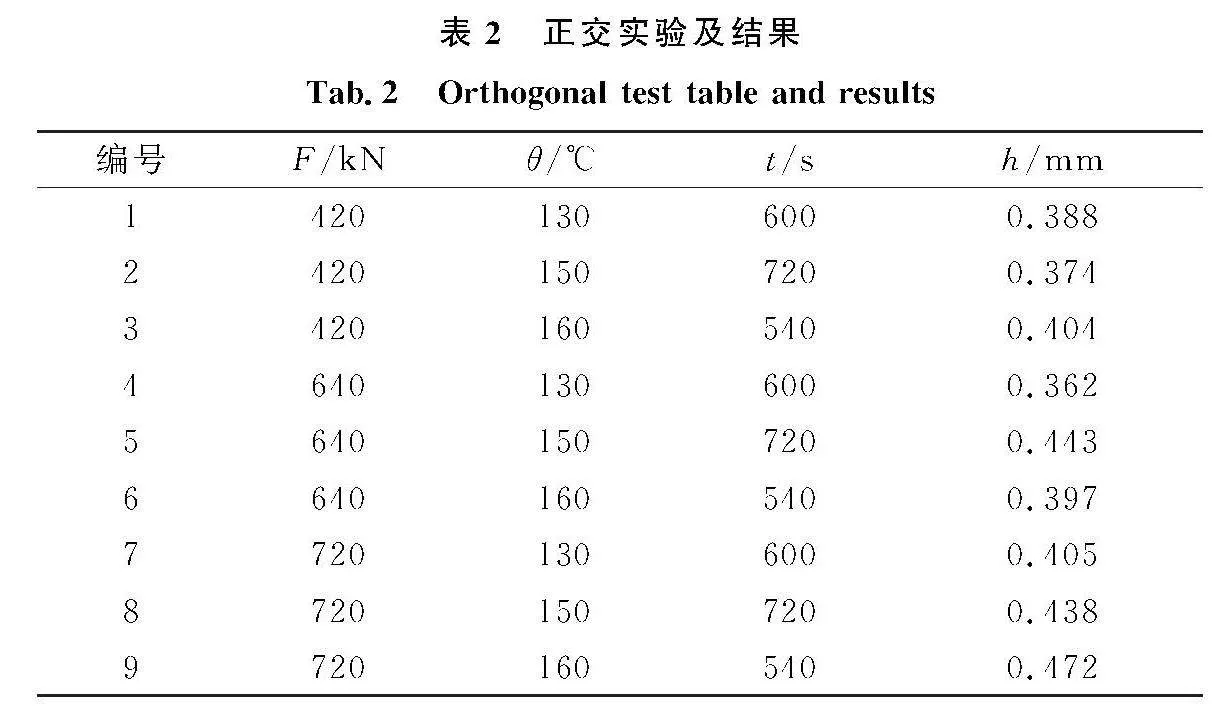

根据正交实验的原则,开展了9组不同模压成型工艺参数下的正交实验,每组工艺参数重复3次.测量相同工艺参数下的平板制件翘曲变形量并取平均值,其中每块平板制件测量3次,取平均值,得到最终的翘曲变形量,正交实验表及结果见表2.

基于正交实验获得的最佳工艺参数为θ=130 ℃,F=600 kN,t=600 s,在这3个条件下,模压件的h最小为0.362 mm,得到BP神经网络训练集结果如图5所示.

2.2.2" 编码

将2个决策变量值用二进制编码表示,并且将这2个二进制编码串连接在一起,形成一个20位长的二进制编码串,从而实现了基因型到表现型的映射.同时,这种编码方法使得解空间的离散化和遗传算法的搜索空间之间具有一一对应关系,方便了遗传算法的计算和过程优化.

以长度为10位的二进制编码串来表示决策变量为例,将0 000 000 000~1 111 111 111的1 024个不同的数均等地离散化为1 023个区域.对于每个决策变量,使用长度为10位的二进制编码串来表示其在离散化后的区域中的位置,从而得到该决策变量的取值.将2个决策变量的二进制编码串连接在一起,组成1个20位长的二进制编码串,就得到了1个个体的基因型.在遗传算法的演化过程中,对这些基因型进行交叉、变异等操作,得到新的个体,进而计算其适应度并进行选择,最终得到最优解.

2.2.3" 选择操作

在自适应遗传算法中,选择策略是非常重要的一环,它决定了每一代中哪些个体会被选择作为下一代的父母并参与后续的交叉和变异操作.比例选择策略是一种常用的选择策略,它根据个体适应度值的比例来确定每个个体被选中的概率,从而保证个体被选中的概率与其适应度值成正比.

基于局部竞争机制的选择策略更加注重局部搜索和优胜劣汰,它通过比较小种群内的个体适应度值,选出适应度值最高的染色体作为下一代的父代,从而使得适应度高的染色体能够被优先复制到下一代中.这种方法不仅可以保证算法的全局搜索能力,还能够加速收敛速度,提高算法的运行效率.

在实际应用中,多采取多种选择策略的综合运用,如将基于比例选择策略和基于局部竞争机制的选择策略相结合,以达到更好的优化效果.

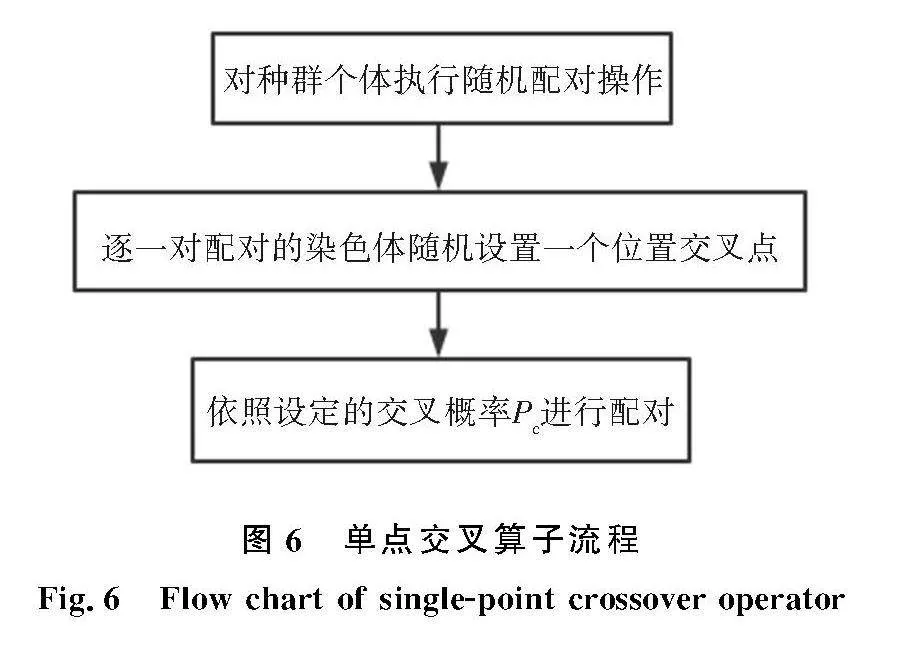

2.2.4" 交叉操作

交叉即2个相互配对的染色体依据交叉概率,按某种方式相互交换其部分基因,从而形成2个新个体.交叉操作是遗传算法区别于其他进化算法的重要特征,在自适应遗传算法中起关键作用,交叉操作应该产生尽可能多样的后代.在本次复合材料模压成型工艺参数优化中,使用单点交叉算子,该算子在配对的染色体中随机选择一个交叉位置,然后在该交叉位置对配对的染色体进行基因位变换.该算子的执行过程如图6所示.

2.2.5" 变异操作及解码

为了防止遗传算法在优化过程中陷入局部最优解,在搜索过程中,需要对个体进行变异,在实际应用中,主要采用单点变异(位变异),只需要对基因序列中某一个位进行变异.遗传算法中的变异运算是产生新个体的辅助方法,增强了遗传算法的局部搜索能力,同时保持了种群的多样性.交叉操作和变异运算相互配合,共同完成对搜索空间的全局搜索和局部搜索.

解码时需要将20位长的二进制编码串切断为2个10位长的二进制编码串,然后将其转换为对应的十进制整数代码,分别记为y1和y2.

2.2.6" 自适应概率确定

交叉概率PC和变异概率PM是遗传算法中的2个重要参数,直接影响算法的收敛性和搜索能力.PC越大,新个体产生的速度就越快,种群多样性就越低,容易破坏已经具有高适应度的个体结构,从而导致算法收敛过早或者无法收敛.若设定的PC过小,则会使搜索过程变得缓慢,可能导致算法停滞不前或者陷入局部最优解.

PM如果过小,不能维持种群的多样性,遗传算法将会失去探索新的解空间的能力,最终不能找到全局最优解.PM如果过大,则会破坏接近最优解的遗传模式,导致算法无法收敛或者收敛速度变慢.因此,在实际应用中,选择合适的PC和PM非常重要,需要通过实验和分析来确定最优的参数,以获得更好的搜索效果和性能.

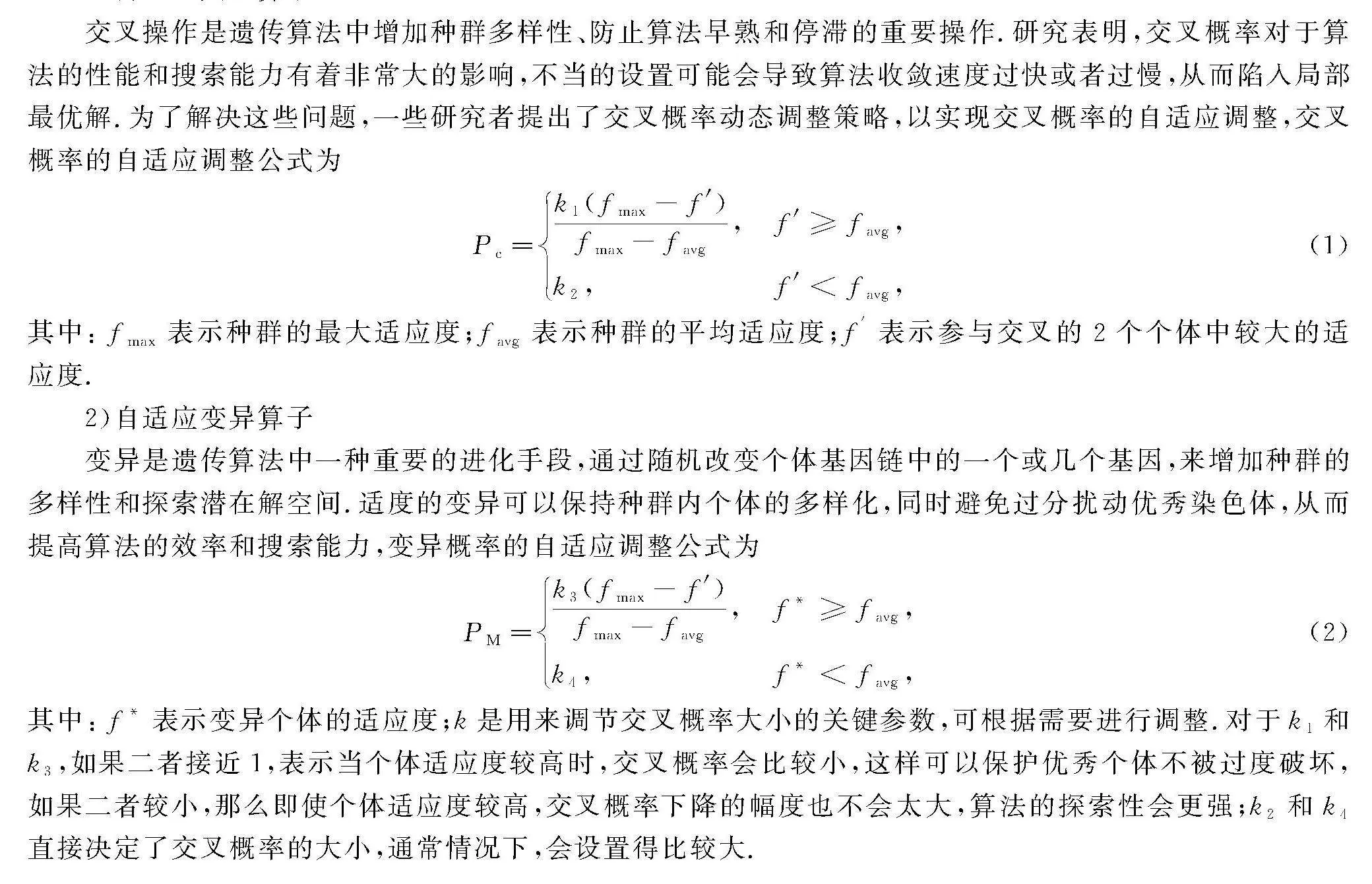

1)自适应交叉算子

交叉操作是遗传算法中增加种群多样性、防止算法早熟和停滞的重要操作.研究表明,交叉概率对于算法的性能和搜索能力有着非常大的影响,不当的设置可能会导致算法收敛速度过快或者过慢,从而陷入局部最优解.为了解决这些问题,一些研究者提出了交叉概率动态调整策略,以实现交叉概率的自适应调整,交叉概率的自适应调整公式为

Pc=k1(fmax-f′)fmax-favg,f′≥favg,

k2,f′<favg,(1)

其中:fmax表示种群的最大适应度;favg表示种群的平均适应度;f′表示参与交叉的2个个体中较大的适应度.

2)自适应变异算子

变异是遗传算法中一种重要的进化手段,通过随机改变个体基因链中的一个或几个基因,来增加种群的多样性和探索潜在解空间.适度的变异可以保持种群内个体的多样化,同时避免过分扰动优秀染色体,从而提高算法的效率和搜索能力,变异概率的自适应调整公式为

PM=k3(fmax-f′)fmax-favg,f*≥favg,

k4,f*<favg,(2)

其中:f*表示变异个体的适应度;k是用来调节交叉概率大小的关键参数,可根据需要进行调整.对于k1和k3,如果二者接近1,表示当个体适应度较高时,交叉概率会比较小,这样可以保护优秀个体不被过度破坏,如果二者较小,那么即使个体适应度较高,交叉概率下降的幅度也不会太大,算法的探索性会更强;k2和k4直接决定了交叉概率的大小,通常情况下,会设置得比较大.

3" 仿真及结果分析

Matlab作为仿真平台,采用Matlab中Simulink工具箱对工艺控制系统进行建模,将遗传算法和自适应遗传算法先后应用于控制参数优化中,优化步骤主要包括参数编码、适应度函数确定、选择、交叉、变异操作及解码,通过多次迭代计算得到优化解.

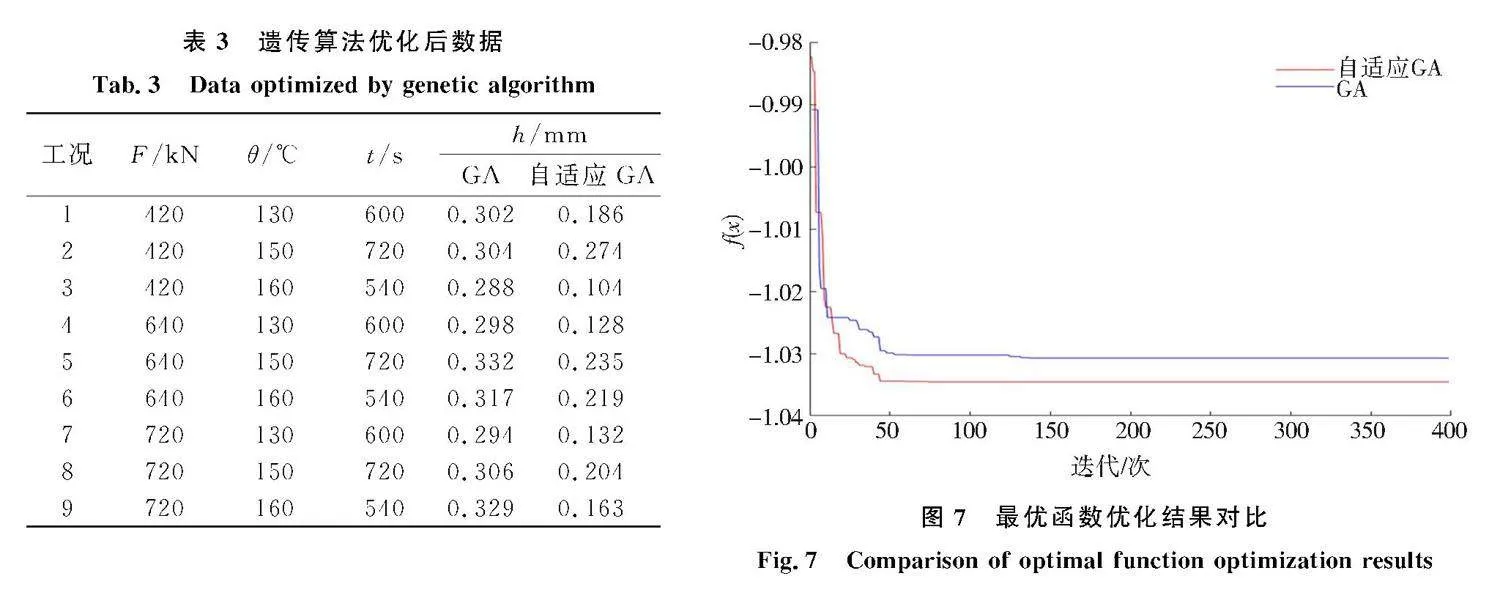

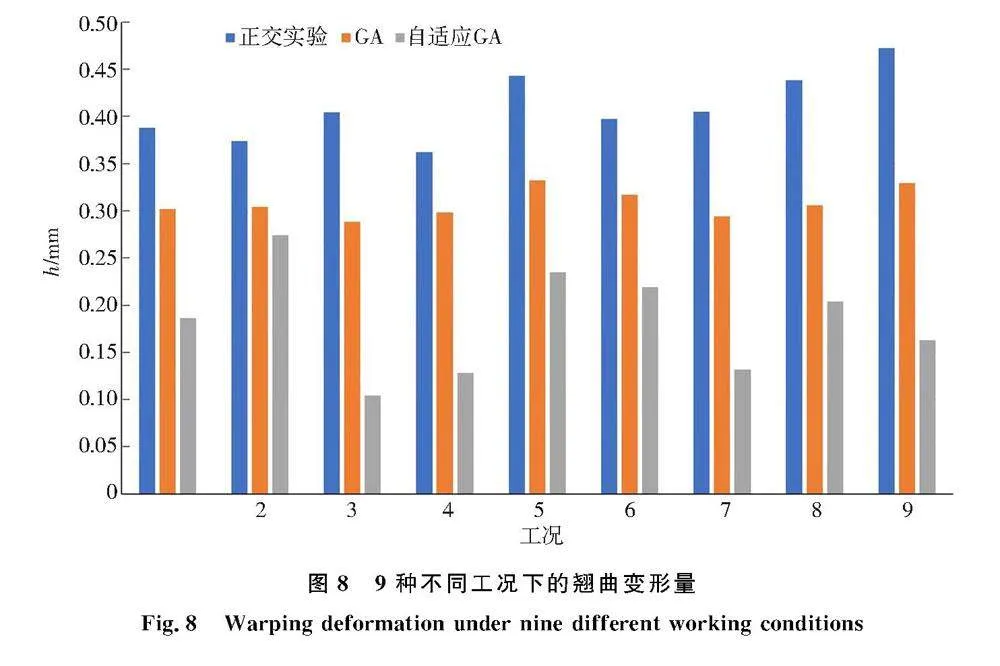

在9种工况下,传统遗传算法和自适应遗传算法优化后的翘曲变形量数据如表3所示.在每种工况下,自适应遗传算法优化后得到的翘曲变形量都较低,有更好的效果.

传统遗传算法和自适应遗传算法在优化过程中最优函数值的变化趋势如图7所示.从图7可知,随着代数的增加,2种算法的最优函数值都在逐渐下降,这意味着它们都在逐步优化问题的解;自适应GA的最优函数值在大部分代数中都低于GA,这表明自适应遗传算法在实验中的表现优于传统遗传算法,能够更快地找到更优的解.

9种不同工况下,经过遗传算法优化后的翘曲变形量与优化前数据对比如图8所示.由图8可知,在每种工况下,采用遗传算法优化后的翘曲变形量显著低于优化前,且采用自适应遗传算法优化后的变形量数值更小,优化效果明显.

4" 结论

在分析模压成型工艺和模压成型设备基础上,针对手动调整时不易找到合理的参数匹配关系的缺陷,采用遗传算法及自适应遗传算法,在Matlab中编程对复合材料模压成型的工艺参数进行优化.

由表3的优化数据和图7的最优函数变化趋势可以看出,传统遗传算法和自适应遗传算法都能对翘曲变形量实现一定程度上的优化.其中传统遗传算法能够在150次迭代之内,将翘曲变形量稳定控制在0.3 mm左右;自适应遗传算法能够在50次迭代之内达到稳定,且将翘曲变形量降低到0.2 mm以下的水平.综上,自适应遗传算法的优化效果比传统的遗传算法更好,且达到最优结果需要的迭代次数更少.

参" 考" 文" 献:

[1]" 吴雪平,代建建,汤瑛召,等.模压成型环氧树脂/玄武岩纤维复合材料研究[J].工程塑料应用, 2016, 44(1): 16-21. DOI:10.3969/j.issn.1001-3539.2016.01.004.

[2]" 武海鹏,于柏峰.复合材料螺旋弹簧的刚度预测及分析[J].纤维复合材料,2019, 36(2): 19-21.

[3]" 张文武.纤维增强热塑性复合材料模压成型与低速冲击性能研究[D].长沙: 湖南大学, 2020. DOI: 10.27135/d.cnki.ghudu.2020.001325.

[4]" DI F D, SUN L M, CHEN L. Optimization of hybrid cable networks with dampers and cross-ties for vibration control via multi-objective genetic algorithm[J]. Mech Syst Signal Process, 2022, 166: 108454. DOI: 10.1016/j.ymssp.2021.108454.

[5]" SONG D, SHEN J X, MA T C, et al. Multi-objective acoustic sensor placement optimization for crack detection of compressor blade based on reinforcement learning[J]. Mech Syst Signal Process, 2023, 197: 110350. DOI: 10.1016/j.ymssp.2023.110350.

[6]" ZHANG T Y, CHEN L, WANG J. Multi-objective optimization of elliptical tube fin heat exchangers based on neural networks and genetic algorithm[J]. Energy, 2023, 269: 126729. DOI: 10.1016/j.energy.2023.126729.

[7]" 韩宇泽,刘雁鹏,任中杰,等.基于NSGA-Ⅱ算法的缠绕过程多目标工艺参数优化[J].复合材料学报, 2024, 41(10): 5622-5633. DOI: 10.13801/j.cnki.fhclxb.20231218.005.

[8]" 秦国华,赖晓春,金杨杨,等.碳纤维复合材料超声振动辅助钻孔工艺参数多目标优化方法[J/OL].计算机集成制造系统[2025-01-06]. http://doi.org/10.13196/j.cims.2023.0220.

[9]" CHEN Z H, WU H Y, CHEN Y, et al. Patrol robot path planning in nuclear power plant using an interval multi-objective particle swarm optimization algorithm[J]. Appl Soft Comput, 2022, 116: 108192. DOI: 10.1016/j.asoc.2021.108192.

[10]" ZHANG X H, PANG X Y, YU S B, et al. A MOPSO-based spectrum modification method for shallow surface electromagnetic detection transmitting scheme[J]. Measurement, 2023, 218: 113129. DOI: 10.1016/j.measurement.2023.113129.

[11]" FENG H, JIANG J Y, DING N, et al. Multi-objective time-energy-impact optimization for robotic excavator trajectory planning[J]. Autom Constr, 2023, 156: 105094. DOI: 10.1016/j.autcon.2023.105094.

[12]" CHEN L Z, LIU W L, ZHONG J H. An efficient multi-objective ant colony optimization for task allocation of heterogeneous unmanned aerial vehicles[J]. J Comput Sci, 2022, 58: 101545. DOI: 10.1016/j.jocs.2021.101545.

[13]" YAGMAHAN B. Mixed-model assembly line balancing using a multi-objective ant colony optimization approach[J]. Expert Syst Appl, 2011, 38(10): 12453-12461. DOI: 10.1016/j.eswa.2011.04.026.

[14]" CUI J G, WU L, HUANG X D, et al. Multi-strategy adaptable ant colony optimization algorithm and its application in robot path planning[J]. Knowl Based Syst, 2024, 288: 111459. DOI: 10.1016/j.knosys.2024.111459.

[15]" ZHANG J R, LI Z Y, WANG B B. Within-day rolling optimal scheduling problem for active distribution networks by multi-objective evolutionary algorithm based on decomposition integrating with thought of simulated annealing[J]. Energy, 2021, 223: 120027. DOI: 10.1016/j.energy.2021.120027.

[16]" YANNIBELLI V, AMANDI A. Hybridizing a multi-objective simulated annealing algorithm with a multi-objective evolutionary algorithm to solve a multi-objective project scheduling problem[J]. Expert Syst Appl, 2013, 40(7): 2421-2434. DOI: 10.1016/j.eswa.2012.10.058.

[17]" MATAI R. Solving multi objective facility layout problem by modified simulated annealing[J]. Appl Math Comput, 2015, 261: 302-311. DOI: 10.1016/j.amc.2015.03.107.

[18]" 张欢.一种改进的自适应免疫遗传算法[J].工业控制计算机, 2022, 35(12): 61-63. DOI: 10.3969/j.issn.1001-182X.2022.12.023.

[19]" 朱楠,彭德功,李军,等.复合材料模压成型工艺研究[J].纤维复合材料, 2020, 37(2): 33-35. DOI: 10.3969/j.issn.1003-6423.2020.02.010.

[20]" 肖翠蓉,唐羽章.复合材料工艺学[M].长沙: 国防科技大学出版社, 1991.

[21]" 张学军.基于MATLAB GUI的环境温湿度检测上位机设计[J].电子制作, 2021, 29(22): 77-78, 17. DOI: 10.16589/j.cnki.cn11-3571/tn.2021.22.027.

[22]" 宋杰.基于FLTK的工程车显示屏GUI系统设计与实现[J].电力机车与城轨车辆, 2013, 36(4): 28-30. DOI: 10.16212/j.cnki.1672-1187.2013.04.011.

(责任编辑:王兰英)