隧道工程质量检测中的地质雷达技术分析

摘要 为解决隧道工程施工建设期间所产生的质量问题,必须选择合适的检测技术,对隧道施工质量进行无损检测,而地质雷达检测技术,能够很好地完成隧道检测工作,及时掌握隧道工程质量问题。基于此,文章以某公路工程中的A隧道项目为例,通过地质雷达技术在隧道工程质量检测中的应用,并搭配使用钻孔法进行结果验证。结果表明,基于地质雷达检测技术的应用,所得到的隧道衬砌厚度检测误差普遍维持在不超过±3cm的状态,满足了隧道工程在检测精度方面的实际要求。应用地质雷达技术,能够实现对隧道工程质量的精准检测。

关键词 隧道工程;地质雷达技术;质量检测

中图分类号 U415.1 文献标识码 A 文章编号 2096-8949(2025)02-0072-03

0 引言

由于地质雷达技术可以在复杂环境中获取高精度、高分辨率的图像与结果数据,因此在隧道工程质量检测中得到了广泛应用[1]。在地质雷达技术的支持下,可以迅速、准确定位隧道工程的质量问题,为后续施工质量问题的处理提供有力支持,推动隧道工程总体施工质量的不断提高。

1 项目概述

某公路工程的总体施工路段长度约17 km,规划设计为双向六车道,公路的设计车速为100 km/h,设定路基的宽度为33.5 m。在整个公路工程中,包含多座隧道,其中引入了2座最大单幅达到15 054 m的特长隧道,以及2座最大单幅达到656 m的连拱隧道。该文主要选定其中1座隧道(A隧道)为例进行分析。A隧道的埋深线深度最大值为731 m,整个隧道结构包含在深埋隧道的范畴内,属特长隧道,在质量检测中面对的工作难度相对较高。为更顺利地获取更为精准的隧道工程质量检测结果,在A隧道的质检作业中引入了地质雷达检测技术,重点对施工裂缝、孔洞等质量缺陷进行探测与排除。

2 地质雷达技术在隧道工程质量检测中的具体应用

2.1 工程质量检测仪器与设备

基于地质雷达技术在A隧道工程质量检测中的应用,使用的仪器设备包括Pulse EKKO 1000A型地质雷达系统及其硬件设备、电气化检修作业车、计算机设备等,并结合EKKO-View Deluxe数据分析处理系统的应用,完成检测数据的分析与资料处理。

2.2 工程质量检测过程与方法

在整个地质雷达检测期间,设定450 MHz为检测天线的频率;将地质雷达系统调整至连续模式,针对隧道壁实施快速扫描作业,以完成现场数据的采集。在电气化检修作业车平台上进行实际的检测作业,并控制电气化检修作业车在整个检测过程中始终保持匀速的行驶状态。在此期间,将电气化检修作业车的行驶速度长时间维持在3 km/h的水平。

2.2.1 测线布置

以A隧道的K1047+899~K1047+944(隧标125~170 m)为例,在该段检测里程范围内,进行地质雷达检测的实际隧道长度为45 m;总测线长度达到225 m。在测线布置期间,主要在隧道拱顶位置、左侧与右侧的拱腰位置、左侧与右侧的边墙位置,分别设定测线,对应的测线编号依次设定为测线1、测线2与测线2`、测线3与测线3`;该标段内共完成了5条测线的设计,如图1所示。另外,在实际布线与检测期间,受电气化接触网的限制,主要对拱顶测线进行向左偏移隧道中心线的处理,偏移距离设定为50 cm。

2.2.2 数据分析与资料处理

为了切实地将电性分布转变为介质分布,并在此基础上完成对衬砌厚度、背后回填等信息的判别与确定,必须对采集到的现场数据进行处理作业[2]。在该项目实践中,主要使用专门为地质雷达检测仪器所配置的数据后处理软件进行数据处理,相应软件具备水平滤波、二维滤波、数据自动化处理、图像绘制等多样性功能,提升了数据处理的便捷性。

2.2.3 测量电磁波传播速度

使用地质雷达技术对衬砌厚度进行检测期间,所使用的仪器设备主要对界面反射波双程走时完成记录。为确定衬砌厚度,必须计算出衬砌混凝土结构内地质雷达电磁波的传播速度。在该项目的检测实践中,主要通过厚度法的应用,确定A隧道电磁波的实际传播速度。以A隧道中选定的K1047+899~K1047+944(隧标 125~170 m)

为例,主要在里程为136 m的位置,进行拱顶区域的钻孔处理,70 cm为相应位置的衬砌厚度值,且该位置对应的界面反射波双程走时为14.1 ns。通过下式计算衬砌混凝土结构内地质雷达电磁波的传播速度(V),即:

D=V·t/2 (1)

式中,t——界面反射波的双程走时;D——衬砌厚度值。计算结果表明,衬砌混凝土结构内地质雷达电磁波的平均传播速度为9.929 cm/ns。

2.2.4 减小误差的解决方法

(1)尽可能在平整区域内完成对测线的布设,保证测线与隧道内壁的紧密贴合。雷达超声波发射装置天线与接收装置天线之间的范围,即为雷达的实际可检测范围,对应面积普遍保持在20~30 cm2。为了提升探测雷达检测作业的全面性及连续性,必须结合探测区域的实际情况,完成对测线布设数量的合理设定。在此期间,应针对一些容易发生质量与安全问题的区域,适当增大测线的布设密度。

(2)合理确定雷达的超声波速度。在不同的施工区域,应切实参考相应区段的实际地形特点,完成对雷达超声波速度的针对性设定,以保证最终测算的砌筑厚度数据结果更准确,并获取更为精准的图像与数据结果,保证参考所得的数据结果迅速,精准地定位质量问题的所在位置、范围以及严重程度,为质量问题的高质量处理提供有力支持。同时,应在地形更为稳定、平缓的区段设置取样点,确保最大限度地降低测量误差,从而确定出更为合适的雷达超声波速度。另外,反射波接收时间也会对衬砌厚度数据的计算产生一定程度的影响,应对其实施严格控制[3]。现阶段,时间检测精度已达0.000 1 ns的水平,可以满足相关检测与规定要求。

(3)在组织开展室内数据分析作业期间,必须全面、有效排除各种干扰,并针对一些容易出现干扰的地区提前实施特殊处理,以确保最终得到的数据分析结果更准确、更可靠。

(4)强化落实整个隧道工程中空洞、裂缝等质量问题的全面记录,并在参考图纸、图像等项目资料的基础上,形成综合性更强的评估判断结果。

3 基于地质雷达技术的隧道工程质量检测结果分析与验证

3.1 工程质量检测结果与分析

3.1.1 初期支护质量检测

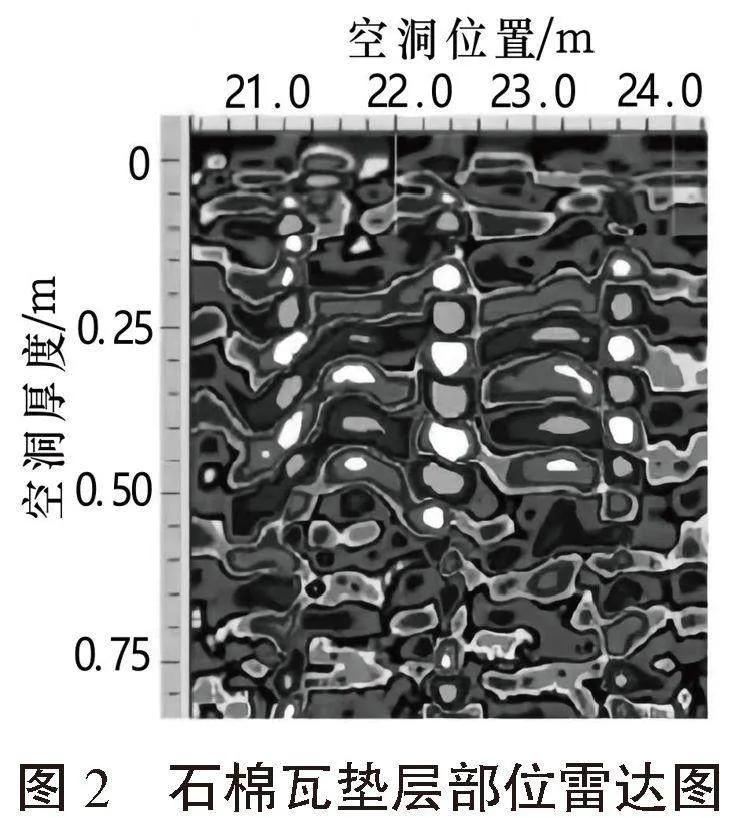

在该项目支护初期,主要依托地质雷达技术的应用,判断初期支护是否超过围岩的压力承受能力、是否存在塌陷或是地表晃动等问题,并检测钢支撑结构的现实布设数量、分布与位置等。在检测期间,所得到的石棉瓦垫层部位雷达图如图2所示,对比分析基本正常的雷达图(如图3所示),能够判断出在初步支护构造中存在空洞缺陷。

对比分析图2与图3可知,在图2中发现存在竖直状态的异常波形,数量为3条,由此可以直接判断出存在空洞问题;进一步分析得知,其空洞的深度达到30 cm,埋深在20 cm左右,主要集中在21.5~23.5 m的深度区间。同时,从图2中还能够观察到反射形象,数量为1处,位置在22.5 m(深度)的位置,由此可以判断出可能存在空洞被强反射隔开的现象。两图主要在施工环境条件基本一致的位置进行采集,然而最终所表现出的图像则存在极为明显的差异,反射状态也不尽相同。相比较而言,图2的反射分布状况的不均匀程度更为明显,而图3的反射分布状况更加均匀,具有一定的连续性,同时也不存在异常现象(双线、中断等)。从这一角度来看,无论在结构方面还是在厚度方面,图3所对应的初步支护构造均达到了该隧道工程的建设要求,工程质量检测结果合格。

结合该项目的实际建设情况来看,在初步支撑构造与周边岩层的内部构造方面,存在相对明显的复杂性特点。基于此,在实际获取到的检测图像中,很难能够做到二者之间界线的清晰划定。与此同时,施工现场还存在一些可能对检测工作产生不同程度干扰的其他因素,使得电磁波的反射次数有所增加,最终导致在所呈现的雷达图像中,能够观察到初步支护与围岩之间存在的空隙大小(检测值)保持在明显高于实际大小的水平。

3.1.2 二次衬砌质量检测

在应用地质雷达技术进行二次衬砌质量检测作业,主要对第二衬层的厚度大小、是否存在空洞或是裂缝等缺陷、是否存在渗水现象等进行检查。在此过程中,搭配使用超声回弹法,对衬砌层牢固程度实施检测。在该项目实践中,所得到的混凝土强度检测结果的推定值具体如下:在检测里程为120~650 m的范围内,混凝土设计强度为C25,围岩类别为V,混凝土强度换算值的平均值为29.4 MPa、标准差为2.35 MPa、最小值为22.5 MPa,混凝土强度的推定值为25.5 MPa。结合上述推定值结果,可以明确衬砌层内存在一定的空洞,但混凝土构造的实际承载能力、牢固程度均满足质量要求。基于此,在后续的施工作业中,只需要针对空洞位置实施加固处理,即可获取到更为理想的隧道工程施工质量与效果[4]。

3.2 工程质量检测结果的验证

3.2.1 检测结果验证方法

为了保证所得检测结果的准确,在该项目的质量检测实践中,应在利用地质雷达技术完成检测后,进一步组织进行钻孔验证。

3.2.2 衬砌检测厚度验证及计算误差

界面判识的准确性及电磁波速度变化,是引起衬砌厚度计算误差的两项主要因素。在隧道工程中,受不同区段含水量方面的差异、衬砌混凝土标号及密实程度等多种因素的影响,电磁波速度均有可能发生一定程度的变化。同时,在衬砌混凝土厚度的计算中,由于只能选定一种固定的电磁波传播速度,因此很可能会产生衬砌厚度的计算误差。由于相关技术人员经验、干扰波大小、界面的明显程度等,均会对界面判识(回波时间的读取)的准确性产生一定程度的影响,进而可能导致衬砌厚度的计算误差。

在此次衬砌检测厚度验证中,所得到的衬砌厚度检测结果与钻孔验证的比值结果(以A隧道中选定的K1047+899~K1047+944标段为例,下同)如下所示:左侧拱腰位置(里程100 m)的检测厚度为61.5 cm,钻孔厚度为60 cm,误差为+1.5 cm;右侧拱腰位置(里程80 m)的检测厚度为97.2 cm,钻孔厚度为100 cm,误差为-2.8 cm;右侧拱腰位置(里程165 m)的检测厚度为66.7 cm,钻孔厚度为65 cm,误差为+1.7 cm。综合对比分析,基于地质雷达检测技术的应用,所得到的隧道衬砌厚度检测误差普遍维持在不超过±3 cm的状态,可以满足隧道工程在检测精度方面的现实要求。

3.2.3 衬砌回填松散验证

进一步对隧道衬砌背后回填情况的检测结果进行钻孔验证,结果表明:在拱顶位置(里程136 m),衬砌背后的回填检测结果为密实,钻孔结果为无回填松散、以前有压浆;在左侧拱腰位置(里程100 m),衬砌背后的回填检测结果为回填松散,钻孔结果为衬砌背后松散、无空洞;在右侧拱腰位置(里程80 m),衬砌背后的回填检测结果为回填松散,钻孔结果为衬砌背后松散、无空洞。钻孔验证的对比结果表明,隧道衬砌背后的回填质量良好,基本满足隧道工程的建设质量要求。

4 总结

综上所述,在隧道工程的质量检测中,所面对的工作难度相对较高。在实践中,为更顺利地获取更为精准的隧道工程质量检测结果,在实际的隧道施工质检作业中,可以引入地质雷达检测技术,重点对施工裂缝、孔洞等质量缺陷进行探测与排除。基于地质雷达检测技术的应用,所得到的隧道衬砌厚度检测误差普遍维持在可允许的误差状态,可以满足隧道工程在检测精度方面的实际要求。

参考文献

[1]李有福.地质雷达在公路隧道工程检测中的应用[J].运输经理世界, 2024(8):80-82.

[2]胡振兴.基于地质雷达的公路隧道无损检测与养护管理[J].黑龙江交通科技, 2021(9):153-154.

[3]郭壮.地质雷达在地铁隧道施工中的应用分析[J].工程技术研究, 2023(18):117-119.

[4]胡圣辉,梁世刚,周小兵,等.地质雷达在隧道衬砌检测中的应用研究[J].西部交通科技, 2024(3):118-120+124.