考虑轴颈同步涡动的转子-轴承系统热效应分析

摘要:为揭示转子-轴承系统在不同涡动状态下的产热机理,明确不同涡动状态下的轴颈温度分布特性,提出了一种考虑轴颈同步涡动的转子-轴承系统热效应分析方法。以热效应分析模型为基础,借助C++语言编写用户自定义函数(UDF)引入了温度-黏性模型,采用基于结构化网格的非定常动网格更新方法,实现了同步涡动时轴颈中心的自动迭代。通过算例验证并与Kucinschi实验结果对比,证明了提出的数学模型和求解方法的有效性,探究了轴颈在3种涡动轨迹下,偏心率、同步涡动频率、涡动幅值对轴颈周向温度及压力分布特性的影响。结果表明:当轴颈偏心率固定为0.5、同步涡动频率从50Hz增大至200Hz时,直线轨迹下周向温差最大,其与圆轨迹和椭圆轨迹下周向温差的最大相对偏差分别达到了11.51%和14.01%;当轴颈涡动频率固定为159.17Hz、偏心率从0.1升至0.5时,直线轨迹下的周向温差最大,其与圆轨迹和椭圆轨迹的周向温差的相对偏差均在10%~25%之间;轴颈周向温度分布与油膜黏性剪切力分布具有相位差。研究可为抑制转子热致同步振动失稳提供理论参考。

关键词:产热机理;涡动轨迹;温度分布;压力分布

中图分类号:TK263.6 文献标志码:A

DOI:10.7652/xjtuxb202502010 文章编号:0253-987X(2025)02-0095-11

Thermal Effect of Rotor-Bearing System Considering Synchronous Whirling of Journal

YU Chengzhi1,2, LIU Yang1,2, YUAN Qi1,2, WANG Long3, JI Dawei3

(1. School of Energy and Power Engineering, Xi’an Jiaotong University, Xi’an 710049, China;

2. Impeller Machinery and Power Equipment Engineering Laboratory of Shaanxi Province, Xi’an 710049, China;

3. Technology Development Branch, Turbine Company, Shanghai Electric Power Station Equipment Co., Ltd., Shanghai 200240, China)

Abstract:To suppress the heat generation mechanisms in rotor-bearing systems and clarify the temperature distribution characteristics of the journal under different whirl conditions, a method to analyze thermal effect of rotor-bearing system considering synchronous whirling of journal was proposed in this paper. Based on the thermal effect analysis model, a user-defined function was developed in C++ to incorporate the temperature-viscosity model. The unsteady dynamic mesh updating approach based on structured grids was used, enabling automatic iteration of the journal center during synchronous whirling. The effectiveness of the proposed mathematical model and solution method were verified by validation through case studies and comparison with Kucinschi’s experimental results. The influence of eccentricity, synchronous whirl frequency, and whirl amplitude on the circumferential temperature and pressure distribution characteristics of the journal was studied under three different whirling orbits. The results show that with a fixed eccentricity of 0.5 and an increase in synchronous whirl frequency from 50Hz to 200Hz, the maximum circumferential temperature difference was observed under a straight-line orbit, with the maximum relative deviations from the circular and elliptical orbits reaching 11.51% and 14.01%, respectively and that with a fixed synchronous whirl frequency of 159.17Hz and an increase in the eccentricity from 0.1 to 0.5, the maximum circumferential temperature difference was again observed under the straight-line orbit, with relative deviations from the circular and elliptical orbits ranging from 10% to 25%. A phase difference was observed between the circumferential temperature distribution and the oil film viscous shear force distribution of the journal. This study can provide a theoretical reference for suppressing rotor thermal-induced synchronous vibration instability.

Keywords:heat generation mechanism; whirling orbit; temperature distribution; pressure distribution

转子-轴承系统是汽轮机、燃气轮机等高速旋转机械的重要组成部分,保证了转子系统的安全稳定运行。以往研究认为,滑动轴承处的转子轴颈周向温度分布均匀[1],但越来越多的研究表明轴颈周向存在温差[2-3]。Larsson[4-5]指出,轴颈表面周向温度分布不均,转子产生热弯曲,导致转子振动失稳。具体而言,在同步涡动下,轴颈上存在一点,产生的黏滞热最多,导致的热弯曲进一步加剧了转子的振动[6]。这种由非均匀加热引起的热致振动失稳现象称为莫顿效应[7-8]。一旦莫顿效应发生,将会急剧提升机组振动水平,可能导致严重安全事故,甚至机毁人亡[9]。非均匀黏性剪切作用是产生莫顿效应的根本原因,且随着机组转速提高,轴颈涡动状态愈发复杂。因此,研究转子-轴承系统中轴颈在不同涡动状态下滑动轴承的产热机理,对于抑制可能的转子热致同步振动失稳,提升高速旋转机械的运行稳定性,具有重要意义。

国内外学者对转子-轴承系统的热效应和动力特性进行了大量深入的研究。在实验研究方面,Tong和Palazzolo[10]通过在可倾瓦轴承试验台上施加轴颈同步涡动,证实了轴颈周向存在温差,且轴颈温差增大,同步振动增强。Kucinschi等[11-12]通过实验测定了滑动轴承在启动及稳定工况下的内部温度分布,指出摩擦力矩在启动时迅速增加,随后缓慢下降至与黏度相对应的稳定值。付豪等[13]针对转子轴颈同步涡动,研究了转速、涡动幅度和静偏心率对转子-轴承系统轴颈截面温差的影响。何文强等[14]的实验表明,转子振动与轴颈温差的增大趋势近似,说明转子振动会受到轴颈温差的显著影响。张胜伦等[15]建立了考虑轴瓦弹性变形的滑动轴承动力学求解模型,指出轴承的弹性变形能影响油膜厚度、压力分布以及轴承承载能力。盛明辉等[16]在稳定无涡动条件下进行了研究,发现相比于定黏假设,考虑温度-黏性(后文简称温-黏)效应时的油膜压力、温度、承载力以及空穴体积分数均有所降低。Suh和Palazzolo通过耦合变黏度雷诺方程和三维能量方程,建立了非线性转子-轴承系统的莫顿效应预测模型[17]。随着有限元商业软件的开发,计算流体动力学(CFD)方法越来越广泛地应用于滑动轴承的性能研究。Yang等[18]采用CFD方法建立了滑动轴承模型,消除了雷诺方程方法中不确定混合系数的使用,大大提升了滑动轴承性能预测的准确性。王丽丽等[19]研究了温-黏效应对动压滑动轴承承载力和压力等方面的影响,发现引入温-黏效应后,静压力和承载力均有所减小。孙丹等[20]构建了轴颈涡动的滑动轴承动力特性分析模型。研究表明,滑动轴承的动力特性受到同步涡动频率和涡动轨迹影响明显,且随着偏心率的增加,动力特性系数也会增大。李强等[21-23]通过一种新型动网格技术,建立了非线性转子-轴承系统的弱耦合模型,分析了各扰动条件下的线性油膜力和瞬态油膜力,并提出了一种基于瞬态流场考虑空穴效应的滑动轴承静平衡位置求解方法。Guo等[24]利用CFD方法,研究了各种几何形状的静/动压轴承、混合轴承和挤压油膜阻尼器的静/动力特性。林禄生等[25]建立了转子-轴承系统的流固耦合求解模型,开展了非线性动力学特性研究。赵资恒等[26]通过建立超高速动静压滑动轴承的油膜-轴瓦流固耦合模型,验证了在考虑温-黏效应以及流固耦合下,轴承承载力、油膜压力和轴瓦弹性变形量随转速增大而增长的关系。

上述文献的研究重点主要集中在简单椭圆涡动轨迹下的转子-轴承系统性能分析上,而转子在实际运行过程中受到转速、负载、转子不平衡量和流体润滑状态等因素的影响,不再是简单的椭圆涡动轨迹。因此,为了揭示转子-轴承系统在不同涡动状态下的产热机理,本文建立了非定常动网格转子-轴承系统瞬态流体动力学求解模型,探究了轴颈在3种不同涡动轨迹(椭圆轨迹、圆轨迹和直线轨迹)下的偏心率、同步涡动频率和涡动幅值对滑动轴承轴颈周向温度分布特性的影响,拓展了对滑动轴承同步涡动集中于椭圆涡动轨迹的研究范围,分析了轴颈温度和压力分布特性的关键影响因素,为后续类似的转子热致同步失稳现象分析和转子-轴承系统设计提供了理论依据。

式中:ρ1为油膜密度,kg·m-3;c1为比热容,J·kg-1·K-1;k1为热导率,W·m-1·K-1。

转子运动时,由于黏性剪切力的作用导致黏性耗散,从而使润滑油的黏度下降。因此,必须考虑温度对滑动轴承中油膜润滑性能的影响。通过解释型用户自定义函数嵌入温-黏模型,本文选取Reylonds温-黏模型

μ=μ0eαt(T-T0)(7)

式中:T0为温度为供油温度,K;μ0为润滑油的初始动力黏度,Pa·s;αt为温-黏指数。

通过求解油膜温度分布方程,可以获得转子-轴承系统中的油膜温度分布。在忽略导热时间的前提下,可以认为轴颈表面的温度分布与油膜的温度分布相一致[27]。

2 计算模型及方法

2.1 物理模型及边界条件

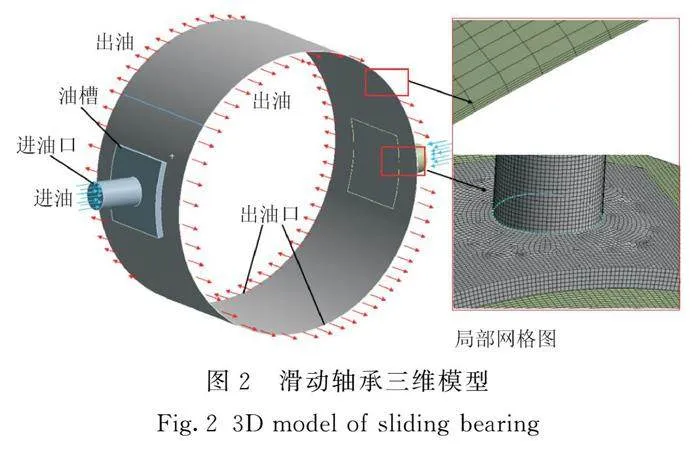

本文采用径向滑动轴承,供油方向为径向,轴向两端泄油。滑动轴承轴颈间隙很小,当偏心率较大时,高阶离散容易导致网格为负体积。为此,本文采用非定常动网格技术,以避免负体积网格的产生。本文采用基于压力的数值计算方法,并结合压力与速度耦合方法,选择SIMPLEC算法提高计算效率。滑动轴承模型如图2所示。滑动轴承的结构尺寸、润滑介质和运行参数如表1所示。

目前,主要通过计算局部雷诺数来判定滑动轴承中的润滑油流动状态。当同步涡动频率f=200Hz时,轴颈表面沿圆周方向的切向速度最大,计算可得紧贴轴颈外表面的油膜区域的雷诺数为110,流动状态为层流。油槽区域的雷诺数为2202,流动状态为湍流。如果采用层流模型,无法得到准确结果。为此,本文采用了SST k-ω湍流模型,该模型在层流和湍流区域均能提供准确的预测,能够有效处理油槽区域的湍流特性,同时保持轴颈油膜区域的计算精度。进油总压为103kPa,出油表压为0。选用无滑移边界条件。使用DEFINE_PROPERTY宏借助C++语言编写温-黏方程,再通过解释型用户自定义函数(user-defined function,UDF)将温-黏方程导入Fluent。

2.2 几何模型建立及网格划分

通过SolidWorks创建油膜的三维几何模型,轴承参数如表1所示。将模型导入ANSYS软件中的Mesh单元进行网格划分,将进油区域与油膜的网格重叠面设置为Interface,油膜区域采用Sweep方法建立六面体网格,油膜出油口区域径向设置5层网格,经后面网格无关性验证,最终确定网格数量为36万。

2.3 非定常动网格更新方法

在轴颈涡动时,由于滑动轴承润滑流场径向尺寸小且轴颈周向速度大,传统的动网格更新方式容易产生较大的畸变。因此,本文在转子-轴承系统的流固耦合计算中,采用了一种新型的非定常结构化动网格技术。该技术基于结构化网格,轴颈移动时,网格间的拓扑关系保持不变,从而维持良好的网格质量。图3展示了瞬态转子-轴承系统的计算流程图。

首先,从瞬态流场计算中获取油膜压力的积分,以确定施加在轴颈上的油膜力。其次,将瞬态油膜力与转子参数代入滑动轴承的运动方程,求解出当前时间步内轴颈中心在水平和垂直方向的加速度。通过加速度,进一步计算出轴颈中心的速度和位移,并将这些数据保存到文件中。在此基础上,Fluent利用UDF读取相关边界条件,完成轴承油膜区域的动态网格更新以及轴颈表面旋转速度的设置。随后,系统进入下一个时间步的计算,循环这一过程,直至完成整个计算。整个流程确保能够准确分析转子-轴承系统在不同涡动状态下的动态特性,并通过非定常动网格技术保证计算的高效性和准确性。

3 模型验证

3.1 网格无关性验证

为了保证计算结果的准确性,计算前必须对网格数量进行无关性验证,以验证计算结果不受网格数量的影响。考虑温-黏效应,按照相同的边界条件,在5种不同网格数量下求解得到的油膜最大压力和油膜承载力结果如表2所示。由表2可以看出,在网格数量为360 058下进行计算,既能够保证结果的准确性,也能够保证实际计算过程中的效率。

3.2 时间步长无关性验证

在瞬态计算中,时间步长需要足够小,才能保证与时间相关的特征量接近真实解。通常一个周期内,至少需要10~20个时间步长才能捕捉到真实解的特征。本文在考虑温-黏效应的情况下,使用相同的边界条件,计算了5种不同时间步长下的承载力,结果如表3所示。通过对比验证,本文所选时间步长为0.3ms,既保证了非定常动网格求解中的准确性和有效性,也提高了计算的效率。

3.3 轴承温度分布求解模型

为验证本文温度求解模型的准确性,结合Kucinschi等[11]实验参数及边界条件,在考虑温-黏效应条件下,静载荷为4kN,利用本文建模及计算方法,与实验结果进行对比,结果如图4所示。

由图4可以看出,利用本文模型得到的轴颈周向温度分布与Kucinschi等[11]实验结果显示出较高的吻合度,且变化趋势大致相同,周向温差相差不大。由于本文未考虑空穴效应的影响,因此与实际温度分布具有一定差别,但基本一致。因此,文中所使用的建模方法和温度求解模型具有较高的可靠性。

4 计算结果分析

4.1 定黏与变黏情况下轴颈温度分布特性分析

本节计算物理模型及边界条件与2.1节所述一致,滑动轴承的基本参数见表1。在考虑轴颈涡动时,分析在定黏与考虑温-黏效应下的轴颈温度分布,结果如图5所示。可以看出,随着轴颈间隙在圆周方向逐渐减小,温度逐渐升高。由于油槽结构的影响,在轴颈高速旋转过程中,温度较低的润滑油不断从油槽供给到轴颈间隙内,因此轴颈轴向中心区域(即靠近油槽区域)的温度略低于外侧区域。轴颈温度沿着主轴旋转方向呈梯度分布,最高温度集中在轴颈中心的平衡位置区域,靠近油膜收敛区域。

低温区域对应油膜负压区。实际情况下,油膜的厚度在周向分布不均匀,负压区域的油膜在离心力作用下破裂黏性较大,影响了油膜流动性和热量交换。考虑温-黏效应时:轴颈最高温度为362K,较定黏情况下的371K减小2.4%;最低温度为298K,较定黏情况下的300K减小0.67%。随着温度升高,润滑油的黏度呈指数型下降,因此温度越高的轴颈区域,定黏与变黏情况下的温度分布差异越大。

4.2 轴颈温度分布特性的影响因素分析

轴颈涡动方程可用复数形式表示[27],通过解耦可以将椭圆轴颈涡动方程表示为

为了满足小扰动位移的条件[21],轴颈涡动振幅必须小于轴颈间隙c的10%,因此本文计算中:a=2.5μm,b=5μm。同理可得,a=b≠0表示圆涡动轨迹;a≠b=0或b≠a=0表示直线涡动轨迹。

不同同步涡动频率下温-黏与定黏模型的轴颈轴向温度分布如图6所示。可以看出,轴向温度分布并不均匀。因此,在轴颈表面的周向温度分布计算中,需要对轴颈表面的轴向温度分布进行加权平均。求解得到的轴颈周向温度分布如下:在无涡动状态下,轴颈周向温差为2.32K,而在椭圆轨迹、圆轨迹和直线轨迹下,轴颈周向温差分别达到了5.81、6.32、5.33K。这是由于相较于无涡动条件,涡动下油膜的最大厚度与最小厚度差值更大。

同涡动幅值下的轴颈周向温差如图7所示。可以看出,随着轴颈涡动幅值的增加,轴颈的周向温差也随之增大。这是因为涡动幅值增加导致轴颈周向油膜厚度差值增大,从而增强了黏性剪切力和油膜挤压程度,最终导致轴颈周向温差增大。此外,随着轴颈涡动幅值的增加,轴颈周向的最高温度和最低温度同时升高。

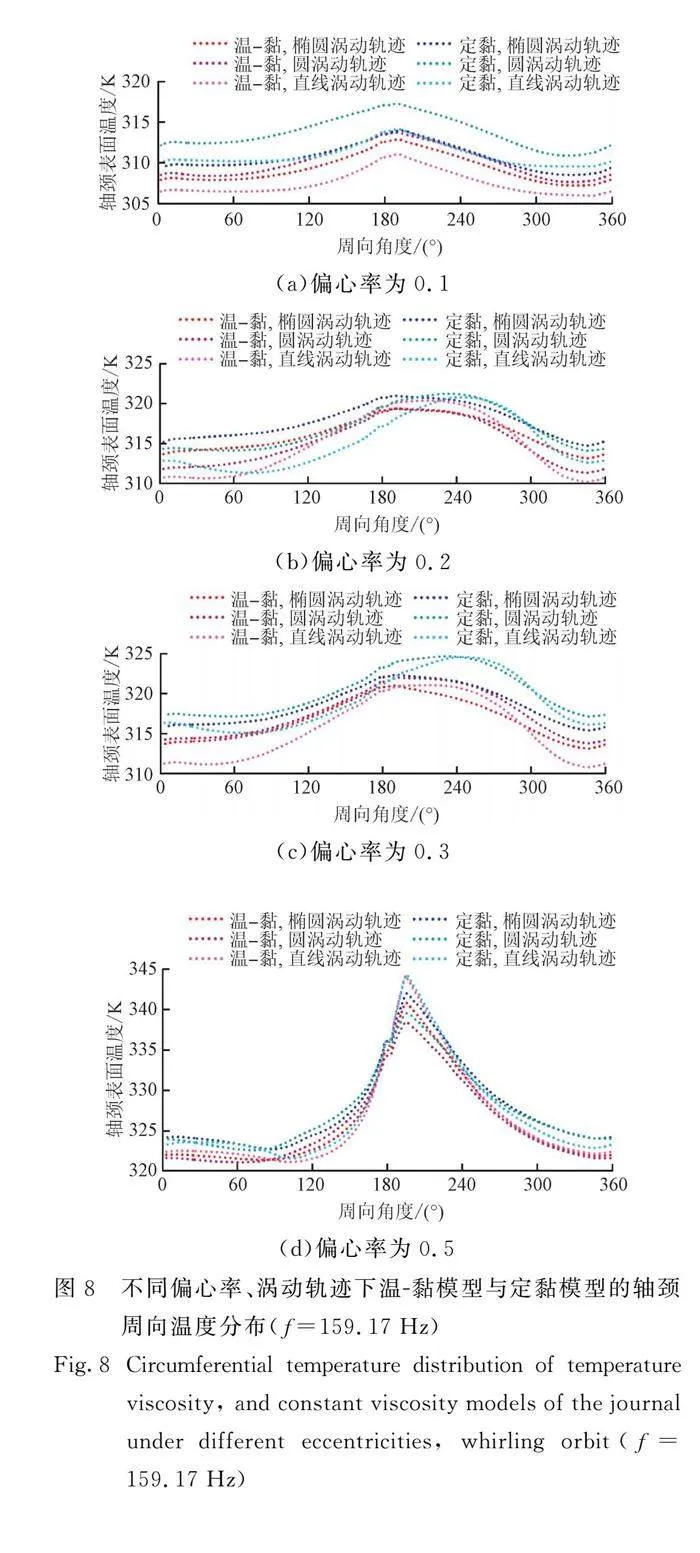

图8给出了轴颈偏心率对轴颈周向温度分布的影响规律。可以看出,随着静偏心率的增加,轴颈周向的最高温度和最低温度均有所升高,各涡动轨迹下轴颈周向温差均增大。这是由于偏心率的增加导致轴颈周向油膜厚度分布发生剧烈变化,油膜受挤压程度增大,油膜黏性剪切作用增加,但增加的程度不同,进一步导致轴颈周向温差的变化。偏心率增大至0.2及以上时, 直线轨迹下轴颈最高温度和周向温差最大。涡动幅值增大会导致周向油膜厚度不均匀,最高温度和周向温差增大,热效应增强。偏心

率从0.1增大至0.5时,椭圆轨迹周向温差增大12.44K,圆轨迹周向温差增大12.25K,直线轨迹周向温差增大17.63K。直线轨迹与椭圆轨迹下周向温差的相对偏差均在10%~30%之间,相差较大。在定黏情况下,轴颈周向温差高于考虑温-黏效应时的温差,这是由于实际情况下温度和黏性相互影响的结果。圆涡动轨迹下油膜周向温度分布差异大,这种现象在小偏心率条件下尤为明显。随着偏心率的增加,轴颈周向温度显著增加,形成一个明显的峰值,即轴颈同步涡动下的“热点”。在轴颈同步涡动时,轴颈中心以与其轴颈自转频率相同的频率沿一定涡动轨迹进行同步涡动。

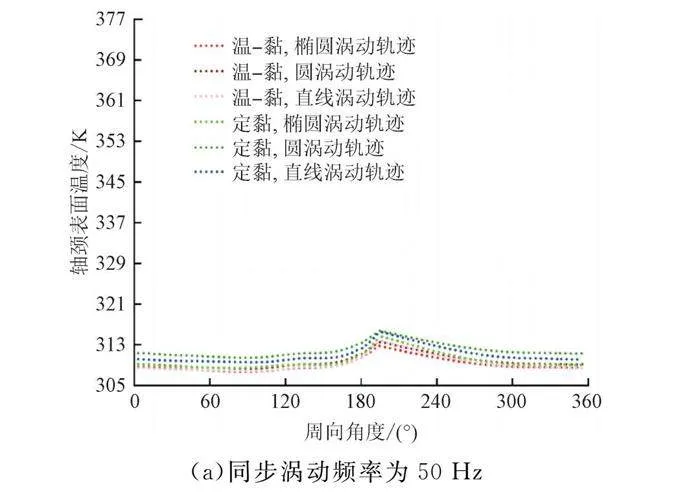

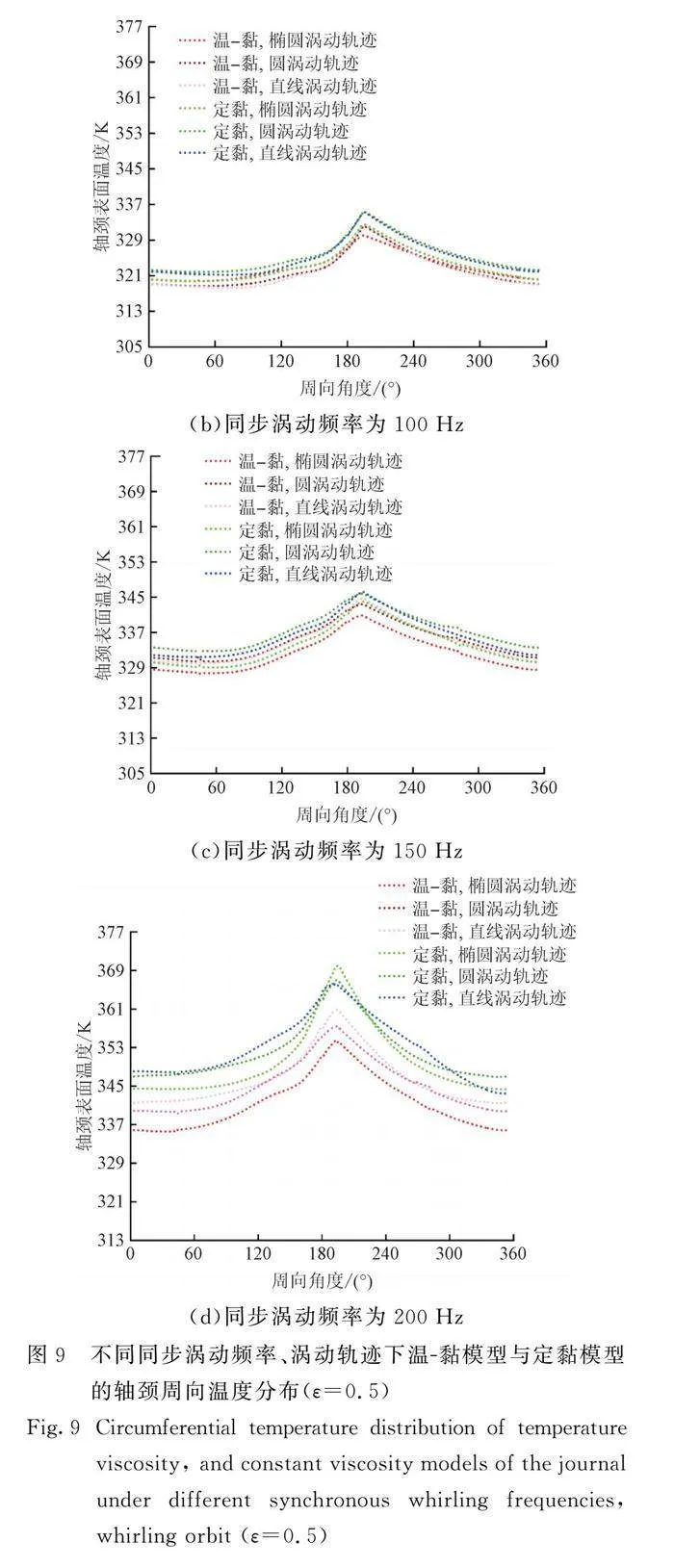

图9给出了在不同同步涡动频率下,轴颈周向温度分布的变化规律。可以看出,随着同步涡动频率的增加,周向最高温度和最低温度均有所上升。这是因为同步涡动频率的增加导致轴颈与油膜之间的相对运动速度增加,从而增加了摩擦力和热量的耗散。同时,由于油膜中积聚的热量无法及时通过导热和对流的排出,热量积聚在油膜中,导致轴颈表面温度升高。

在较高同步涡动频率(100Hz及以上)时,直线轨迹下轴颈最高温度及周向温差最大,椭圆轨迹下最小。随偏心率增加,各涡动轨迹下轴颈平均温度和周向温差增大。同步涡动频率从50Hz增大至200Hz时,椭圆轨迹周向温差增大12.65K,圆轨迹周向温差增大12.62K,直线轨迹周向温差增大14.22K;圆涡动轨迹与椭圆涡动轨迹下轴颈周向温差的最大相对偏差为16.80%,直线涡动轨迹与椭圆涡动轨迹下轴颈周向温差的最大相对偏差为12.02%。在相同的同步涡动频率下,考虑温-黏效应的3种涡动轨迹下的轴颈周向温差高于定黏情况。由图8和图9可以看出,不同涡动轨迹对应的最高温度相位基本一致。这是由于同步涡动频率和偏心率的变化导致了流体剪切应力和速度场的变化,但热传导的时间尺度远远大于流体动力变化的时间尺度,因此温度分布的响应较慢。同时,油膜内热传导的过程相对较慢,温度分布主要受润滑油的黏性加热和热传导过程的影响。

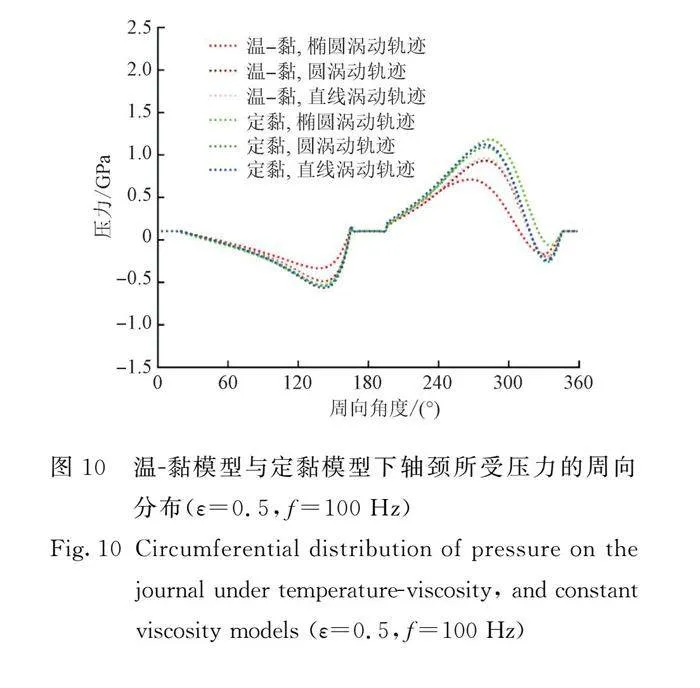

4.3 轴颈压力分布特性的影响因素分析

本文在Sommerfeild、Gumbel和Reynold边界条件下计算了油膜压力分布,3种边界条件下的油膜承载区域压力分布大致相同,而由于本文主要关注油膜承载区域的压力分布,并且Sommerfeild边界条件计算效率高,因此本文选用Sommerfeild边界条件。实际情况下油膜发散区域压力为0。图10展示了温-黏与定黏模型下的轴颈周向压力分布。可以看出,3种涡动轨迹下轴颈最大压力具有相位差。这是由于不同涡动轨迹下油膜的压力分布相位与涡动轨迹的变化幅度以及同步涡动频率有关。3种涡动轨迹下的轴颈最大压力随偏心率增加的趋势基本一致。当同步涡动频率高于100Hz时,直线涡动轨迹下油膜最大压力增加尤为显著。

图11给出了不同涡动轨迹下,轴颈所受最大压力随同步涡动频率和偏心率的变化情况。可以看出:

随着同步涡动频率和偏心率升高, 最大压力增大; 当同步涡动频率增长至150Hz以上时,直线涡动轨迹下的轴颈表面最大压力随同步涡动频率增长的增速最快。

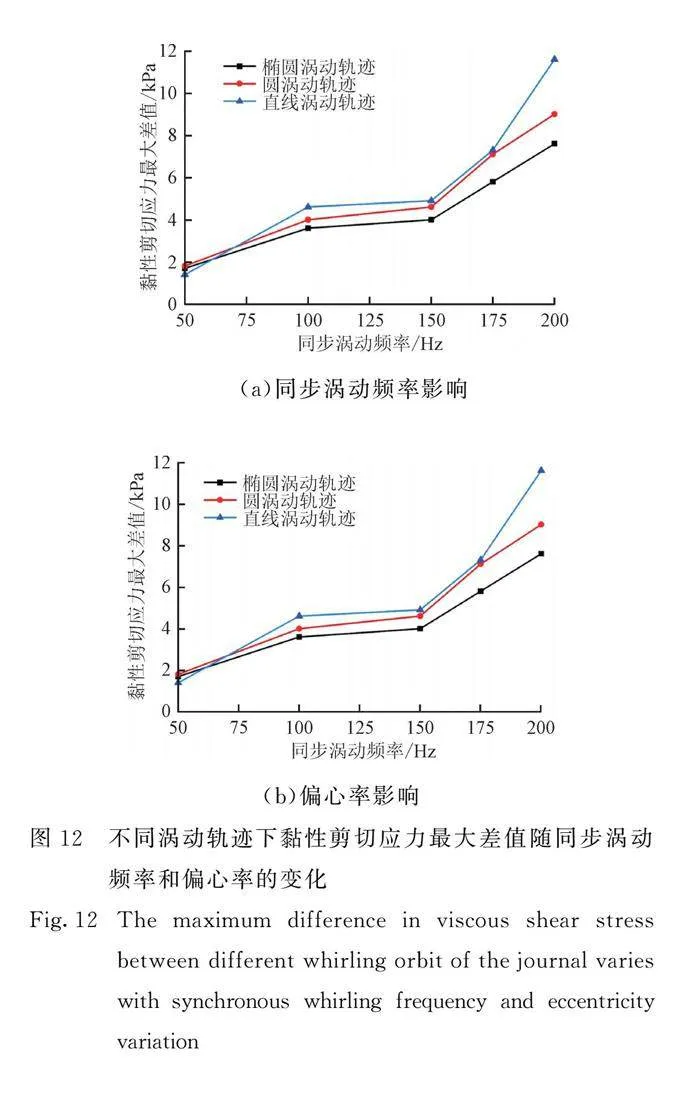

图12给出了不同涡动轨迹下,黏性剪切应力最大差值随同步涡动频率和偏心率的变化情况。可以看出,黏性剪切应力随同步涡动频率和偏心率的增大而增大。

图13给出了椭圆同步涡动轨迹下x方向和y方向涡动位移与油膜力的时域图。可以看出,扰动位移呈正弦变化,导致油膜力也呈正弦规律变化。油膜力与涡动位移之间存在相位差,油膜力的变化滞后于轴颈涡动位移。

图14给出了同步涡动频率f=83.33Hz、偏心率ε=0.5、椭圆涡动轨迹时,周向上轴颈温度分布与油膜黏性剪切应力分布。可以看出,轴颈温度最高点与油膜黏性剪切应力最大点存在相位差,即存在“热滞后”的现象,与实际情况相符[13]。

5 结 论

本文基于计算流体动力学的非定常动网格技术,建立了考虑同步涡动的转子-轴承系统轴颈温度及压力分布模型,探究了不同涡动轨迹下,同步涡动频率、静偏心率以及涡动幅值对轴颈温度及压力分布特性的影响。本文结论如下。

(1)随同步涡动频率增加,各涡动轨迹下轴颈周向温差均增大。50Hz时,圆涡动轨迹下周向温差最大,椭圆轨迹下最小;100Hz及以上时,直线轨迹下轴颈最高温度及周向温差最大,椭圆轨迹下最小。油膜力随频率升高而增大,油膜力与涡动位移存在相位滞后。

(2)随偏心率增加,各涡动轨迹下轴颈平均温度和周向温差增大。偏心率为0.1时,圆涡动轨迹下最高温度和周向温差最大;偏心率增大至0.2及以上时,直线轨迹下轴颈最高温度和周向温差最大。直线轨迹下,温度和周向温差随涡动频率和偏心率增加而增加尤为显著。

(3)涡动幅值增大会导致周向油膜厚度不均匀,最高温度和周向温差增大,热效应增强。周向温差增长速率随涡动幅值增加而提高。油膜黏性剪切力与温度分布存在相位差,即存在“热滞后”现象。这为理解热致同步失稳机制,并进一步通过调节相位差来抑制振动失稳提供了理论基础。

参考文献:

[1]BACHSCHMID N, PENNACCHI P, VANIA A. Thermally induced vibrations due to rub in real rotors [J]. Journal of Sound and Vibration, 2007, 299(4/5): 683-719.

[2]孙健, 杨建刚, 田永伟. 汽轮发电机组摩擦引起的不稳定振动分析 [J]. 振动、测试与诊断, 2013, 33(6): 1084-1088.

SUN Jian, YANG Jiangang, TIAN Yongwei. Analysis on unstable vibration due to rub in turbo-generator unit [J]. Journal of Vibration, Measurement amp; Diagnosis, 2013, 33(6): 1084-1088.

[3]田国成, 陈会平, 柳洪涛. 超临界汽轮机高中压转子弯曲及异常振动的分析与处理 [J]. 动力工程, 2009, 29(10): 909-913.

TIAN Guocheng, CHEN Huiping, LIU Hongtao. The analysis and treatment of HP/IP rotor’s bending and abnormal vibration of the supercritical steam turbine [J]. Journal of Power Engineering, 2009, 29(10): 909-913.

[4]LARSSON B. Journal asymmetric heating: part Ⅰnonstationary bow [J]. Journal of Tribology, 1999, 121(1): 157-163.

[5]LARSSON B. Journal asymmetric heating: part Ⅱalteration of rotor dynamic properties [J]. Journal of Tribology, 1999, 121(1): 164-168.

[6]仝晓萌, 蔡茂林, 石岩, 等. 动压轴承的莫顿效应建模和参数分析 [J]. 轴承, 2022(12): 32-38.

TONG Xiaomeng, CAI Maolin, SHI Yan, et al. Morton effect modeling and parameter analysis of hydrodynamic bearings [J]. Bearing, 2022(12): 32-38.

[7]KEOGH P S, MORTON P G. Journal bearing differential heating evaluation with influence on rotor dynamic behaviour [J]. Proceedings of the Royal Society of London: Series A Mathematical and Physical Sciences, 1993, 441(1913): 527-548.

[8]KEOGH P S, MORTON P G. The dynamic nature of rotor thermal bending due to unsteady lubricant shearing within a bearing [J]. Proceedings of the Royal Society of London: Series A Mathematical and Physical Sciences, 1994, 445(1924): 273-290.

[9]季平, 徐自力, 杨毅, 等. 莫顿效应及对外伸端转子振动的影响 [J]. 振动与冲击, 2012, 31(S): 161-165.

JI Ping, XU Zili, YANG Yi, et al. Morton effectand its influence on the vibration of overhung rotors [J]. Journal of Vibration and Shock, 2012, 31(S): 161-165.

[10]TONG Xiaomeng, PALAZZOLO A. Measurement and prediction of the journal circumferential temperature distribution for the rotordynamic Morton effect [J]. Journal of Tribology, 2018, 140(3): 031702.

[11]KUCINSCHI B, FILLION M. An experimental study of transient thermal effects in a plain journal bearing [J]. Journal of Tribology, 1999, 121(2): 327-332.

[12]KULHANEK C D, CUNNINGHAM S, DELGADO H A, et al. Measured and predicted temperature differentials within a rotor at a tilting-pad-journal bearing associated with the Morton effect [C]//ASME Turbo Expo 2022: Turbomachinery Technical Conference and Exposition. New York, NY, USA: ASME, 2022: V08BT26A015.

[13]付豪, 沈德明, 杨建刚, 等. 滑动轴承内轴颈截面温度影响因素分析与试验研究 [J]. 动力工程学报, 2023, 43(8): 1000-1005.

FU Hao, SHEN Deming, YANG Jiangang, et al. Analysis and experimental research of factors influencing the temperature of journal cross section in sliding bearing [J]. Journal of Chinese Society of Power Engineering,2023, 43(8): 1000-1005.

[14]何文强, 田永伟, 杨建刚. 滑动轴承轴颈温度分布及其对振动的影响 [J]. 动力工程学报, 2015, 35(6): 451-456.

HE Wenqiang, TIAN Yongwei, YANG Jiangang. Influence of journal temperature difference on vibration of the sliding bearing [J]. Journal of Chinese Society of Power Engineering, 2015, 35(6): 451-456.

[15]张胜伦, 裴世源, 徐华, 等. 考虑瞬态冲击和弹性变形的滑动轴承特性与动力学响应 [J]. 西安交通大学学报, 2018, 52(1): 100-106.

ZHANG Shenglun, PEI Shiyuan, XU Hua, et al. Journal bearing properties and dynamic responses under transient impact load and elastic deformation [J]. Journal of Xi’an Jiaotong University, 2018, 52(1): 100-106.

[16]盛明辉, 黄千稳, 赵泽宇. 考虑黏-温及空穴效应的低速滑动轴承润滑性能分析 [J]. 润滑与密封, 2023, 48(8): 56-64.

SHENG Minghui, HUANG Qianwen, ZHAO Zeyu. Analysis of the lubrication performance of low-speed sliding bearing considering the effect of viscosity-temperature and cavitation [J]. Lubrication Engineering, 2023, 48(8): 56-64.

[17]SUH J, PALAZZOLO A. Three-dimensional thermohydrodynamic Morton effect simulation: part Ⅰ theoretical model [J]. Journal of Tribology, 2014, 136(3): 031706.

[18]YANG J, PALAZZOLO A. Three-dimensional thermo-elasto-hydrodynamic computational fluid dynamics model of a tilting pad journal bearing: part Ⅰ static response [J]. Journal of Tribology, 2019, 141(6): 061702.

[19]王丽丽, 袁国腾, 耿欢, 等. 考虑润滑油黏温效应的动压滑动轴承性能分析 [J]. 润滑与密封, 2020, 45(1): 54-58.

WANG Lili, YUAN Guoteng, GENG Huan, et al. Analysis of the effect of viscosity-temperature effect of lubricating oil on the performance of hybrid bearing [J]. Lubrication Engineering, 2020, 45(1): 54-58.

[20]孙丹, 李胜远, 白伟钢, 等. 考虑轴颈涡动的滑动轴承动力特性数值研究 [J]. 航空动力学报, 2018, 33(1): 137-146.

SUN Dan, LI Shengyuan, BAI Weigang, et al. Numerical study on dynamic characteristics of journal bearing considering journal whirling motion [J]. Journal of Aerospace Power, 2018, 33(1): 137-146.

[21]李强, 刘淑莲, 于桂昌, 等. 非线性转子-轴承耦合系统润滑及稳定性分析 [J]. 浙江大学学报(工学版), 2012, 46(10): 1729-1736.

LI Qiang, LIU Shulian, YU Guichang, et al. Lubrication and stability analysis of nonlinear rotor-bearing system [J]. Journal of Zhejiang University(Engineering Science), 2012, 46(10): 1729-1736.

[22]李强, 张硕, 许伟伟. 基于3D瞬态流场计算的滑动轴承非线性油膜力分析 [J]. 振动与冲击, 2018, 37(20): 141-147.

LI Qiang, ZHANG Shuo, XU Weiwei. Analysis of nonlinear oil film force of journal bearings based on 3D transient flow field calculation [J]. Journal of Vibration and Shock, 2018, 37(20): 141-147.

[23]李强, 许伟伟, 赵月, 等. 基于瞬态流场计算的滑动轴承静平衡位置求解 [J]. 中国石油大学学报(自然科学版), 2015, 39(2): 105-110.

LI Qiang, XU Weiwei, ZHAO Yue, et al. Solution of static equilibrium position of journal bearing based on transient flow calculation [J]. Journal of China University of Petroleum(Edition of Natural Science), 2015, 39(2): 105-110.

[24]GUO Zenglin, HIRANO T, KIRK R G. Application of CFD analysis for rotating machinery: part Ⅰ hydrodynamic, hydrostatic bearings and squeeze film damper [J]. Journal of Engineering for Gas Turbines and Power, 2005, 127(2): 445-451.

[25]林禄生, 刘桂萍, 陈园. 复杂转子-轴承系统非线性动力学特性分析 [J]. 机械强度, 2015, 37(3): 381-386.

LIN Lusheng, LIU Guiping, CHEN Yuan. Nonlinear dynamic behaviors analysis of complex rotor-bearing system [J]. Journal of Mechanical Strength, 2015, 37(3): 381-386.

[26]赵资恒, 谭雁清, 马廉洁, 等. 考虑流固耦合作用的超高速液体动静压轴承油膜特性研究 [J]. 润滑与密封, 2024, 49(7): 50-57.

ZHAO Ziheng, TAN Yanqing, MA Lianjie, et al. Study of oil film characteristics of ultra-high speed liquid hybrid bearings considering fluid-solid coupling effect [J]. Lubrication Engineering, 2024, 49(7): 50-57.

[27]胡启龙, 何文强, 管文生, 等. 滑动轴承内轴颈涡动引发的热效应分析 [J]. 热能动力工程, 2020, 35(9): 22-28.

HU Qilong, HE Wenqiang, GUAN Wensheng, et al. Analysis on thermal effect caused by journal whirl in sliding bearing [J]. Journal of Engineering for Thermal Energy and Power, 2020, 35(9): 22-28.

(编辑 陶晴)