离子液体氢气压缩机整机系统动力学特性仿真分析

摘要:针对离子液体氢气压缩机中,液压驱动和氢气增压复杂耦合引起的整机系统动力平衡困难以及振动噪声问题,基于SimulationX设计构建了三级离子液体氢气压缩机的多系统耦合动力学分析模型,对氢气增压系统和液压驱动系统的瞬态动力学特性开展研究。通过多周期仿真,得到液压油和氢气作用下活塞启动阶段和稳定运行阶段的动力学特性;计算曲轴切向和法向合力,分析各级活塞力对曲轴不平衡性的影响;在变工况条件下运行系统,研究不同进气压力下电机的转速不均匀系数。计算结果表明:气阀开度的频繁变化和液压油的可压缩性会引起压缩活塞速度波动,活塞在上、下止点处会发生合外力突变,减小二级活塞力可有效提高曲轴平衡性;在进气压力由30bar下降到15bar过程中,各工况下电机转速不均匀系数均小于1%,且压力变化会导致系统运行不稳定,从而影响系统耗能。研究结果可为离子液体氢气压缩机的设计优化提供参考。

关键词:氢气压缩机;氢气增压系统;液压驱动系统;多系统耦合;瞬态动力学特性

中图分类号:TH457 文献标志码:A

DOI:10.7652/xjtuxb202502020 文章编号:0253-987X(2025)02-0201-10

Simulation and Analysis of Dynamic Properties of Ionic Liquid Hydrogen Compressor System

QU Dianjun1, WEI Shuanghui 1, ZHANG Xin1, ZHAO Qiang2, WANG Zengli2

(1. Lanzhou LS Petroleum Equipment Engineering Co., Ltd., Lanzhou 730314, China;

2. College of New Energy, China University of Petroleum (East China), Qingdao, Shandong 266580, China)

Abstract:To address the problems of power balance and vibration noise caused by the complex coupling of the hydraulic drive system and hydrogen pressurization system in the ionic liquid hydrogen compressor, a multi-system coupling dynamics model of three-stage ionic liquid compressor was constructed based on SimulationX, and the transient dynamic properties of the hydraulic drive system and hydrogen pressurization system were investigated. The dynamic properties of the piston under the action of hydraulic oil and hydrogen in the start-up stage and stable operation stage were obtained through multi-cycle simulation. The tangential and normal resultant forces of the crankshaft were calculated to analyze the influence of piston forces at all levels on the imbalance of the crankshaft. The system was operated under variable operating conditions, and the non-uniformity of the motor speed was investigated under different inlet pressures. It is found that frequent changes in valve opening and compressibility of hydraulic oil caused fluctuations in the speed of the compression piston, a sudden change in the resultant external force occurred at the upper and lower dead centers of the piston, and the balance of the crankshaft could be effectively improved by reducing the secondary piston force. As the inlet pressure decreased from 30bar to 15bar, the non-uniform coefficient of the motor speed was less than 1% under various operating conditions, the change in inlet pressure caused instability in the operation of the system, thus affecting the energy consumption of the system. The study results can provide a reference for the design optimization of ionic liquid hydrogen compressors.

Keywords:hydrogen compressor; hydrogen pressurization system; hydraulic drive system; multi-system coupling; transient dynamic properties

随着全球对清洁能源需求的不断增长,氢能作为一种清洁、高效且来源广泛的能源载体,正在成为全球能源结构转型的关键角色,在应对气候变化与推动可持续发展方面展现出巨大潜力[1-2]。加氢站是氢能在交通领域进行大规模应用的重要基础设施,而氢气压缩机是加氢站建设所需的核心单体设备之一[3]。目前,全球加氢站所用到的氢气压缩机主要有隔膜、液驱和离子液体3类。其中,隔膜压缩机膜片寿命有待提升且启停均需卸载氢气,维护难度大[4-5];液驱压缩机由于采用无油润滑密封,密封圈易失效,气体泄漏风险大[5];离子液体压缩机依靠离子液体与氢气的混合增压,实现了压缩过程的冷却、润滑和密封[6],能够克服液驱压缩机能耗高、氢气易污染的缺点,且与隔膜压缩机相比具有可靠性高、易于维护等优点,因此有望成为高压加氢站氢气增压的优选方案[7]。

全球仅德国Linde公司拥有成熟的45MPa/90MPa离子液体压缩机产品[8-9],国内尚处于45MPa 样机调试阶段。现阶段,国内外学者对离子液体氢气压缩机的研究主要集中在增压过程工作腔内离子液体-氢气两相流动和换热等方面。Guo等针对离子液体氢气压缩机压缩过程中的两相流行为开展研究,给出了离子液体充注高度、密度、黏度的选择建议[10-12]。Jin等通过数值模拟,对比研究了不同活塞运行轨迹下压缩机的多相流动特性和热力学性能,据此给出了最优的活塞运动轨迹方程[13],还采用计算流体动力学(CFD)和实验相结合方法,研究了不同频率下压缩循环中氢气与液体活塞的两相流动和传热特性。Zhou等建立离子液体氢气压缩机增压流动过程的传热和压降模型,分析了多孔介质插件对压缩过程传热和压降特性的影响,据此提出一种改进的间断板多孔介质,实现了压缩过程的强化换热[14-15]。针对离子液体氢气压缩机的结构设计和材料选择方面,Zhou等提出了一种五级压缩结构的离子液体氢气压缩机[16],Kermani研究了金属在不同离子液体环境中的耐腐蚀特性,据此给出离子液体氢气压缩机关键部件的适用材料[17]。上述研究均针对离子液体氢气压缩机增压过程开展,但其实际运行过程中主要依靠多级径向液压柱塞泵来提供液压驱动力,液压驱动系统与氢气增压系统之间存在复杂耦合,使得整机系统的动力平衡困难,易引发振动噪声。然而,目前针对离子液体氢气压缩机整机系统的研究相对较少,仅有Zhou等对离子液体氢气压缩机能量传递和耗散特性进行了分析[15],康祥等分析了宽工况下分级压缩控制对系统能耗和工作可靠性的影响,提出了一种离子液体氢气压缩机的分级压缩控制策略[18]。除系统能耗之外,液压驱动和氢气压缩耦合系统的动力学特性也是影响压缩机性能的关键,但对此尚未开展相关研究,这在一定程度上限制了离子液体氢气压缩机整机系统的设计和优化。

目前,有部分学者针对单独的液压传动系统动力学特性进行了仿真分析。潘晴等探讨了黏性阻尼系数、油液有效弹性模量、运动部件质量等参数对驱动系统动态特性的影响规律[19]。Yang等采用AMEsim软件建立了全液压驱动轮式装载机的仿真模型,为装载机电动液压流量匹配控制系统的设计和应用提供了参考[20]。谢宇航等搭建了工程车辆液压传动系统仿真模型,分析了液压传动系统在静态控制下的输出特性[21]。张瑜等针对液压驱动的叶片辊轧机传动系统开展研究,分析了无杆腔初始有效长度、齿轮-齿条啮合刚度等参数对辊轧机传动系统动力学特性的影响[22]。朱明伟利用AMEsim软件对工作装置液压系统进行仿真分析,研究了工作装置优化后液压系统的动态特性[23]。上述关于液压传动系统动力学特性的研究可为本文离子液体氢气压缩机液压驱动-氢气压缩耦合系统的动力学特性分析提供参考,但上述研究并未涉及液压驱动系统与其他介质增压系统的耦合,无法直接用于支撑离子液体氢气压缩机整机系统的设计和优化。

为此,本文基于SimulationX软件,构建离子液体氢气压缩机液压驱动-氢气压缩耦合系统的动力学仿真模型,对压缩腔压力、液压腔压力以及固体活塞综合活塞力等氢气增压系统动力学特性展开分析,进一步研究液压活塞受力和曲轴受力等液压驱动系统的动力学特性,同时探究了变工况下电机工作的波动特性以及系统运行的适配飞轮惯量,最终探明了离子液体氢气压缩机运行过程中的整机系统的瞬态动力学特性,为系统设计与优化提供理论基础。

1 液压驱动-氢气增压耦合系统的工作原理

图1所示为离子液体氢气压缩机的主机系统,主要由氢气压缩系统、过滤器、液压驱动系统、减速箱和电机等组成。工作时,在液压泵带动下,高压液压油推动固体活塞往复运动,离子液体充注在固体活

塞顶部,并构筑液体活塞实现氢气增压。增压完成的离子液体-氢气混合物进入过滤器进行分离,最终氢气进入排气通道,离子液体经冷却之后返回增压缸进行补液。

由上述工作原理可见,离子液体氢气压缩机工作过程中,离子液体所构筑液体活塞直接与氢气接触,而固体活塞则传导来自液压系统的驱动力,并实现往复运动。由于增压腔内氢气压力的周期性变化,使得液压腔内液压油压力也需呈现周期性波动特征,以实现液压驱动系统与氢气压缩系统之间的匹配。周期性载荷作用下,活塞、液压泵曲轴均承受非稳态载荷作用,进而影响系统的动力学特性。为此,本文基于SimulationX软件构建整机系统的动力学仿真模型,以探究液压驱动-氢气压缩耦合系统的瞬态动力学特性。

2 整机系统动力学仿真建模

2.1 总体系统建模

如图2所示,离子液体氢气压缩机系统主要由动力子系统、传动子系统、压缩子系统3部分组成,这3部分相互耦合,实现了电机转动-活塞泵增压-液压驱动-氢气压缩的功率和力传递过程。具体来说,电机带动液压柱塞油泵工作,实现液压油的增压,高压液压油驱动自由固体活塞往复运动,进而带动顶部离子液体构筑的液体活塞往复运动对氢气进行压缩。高压液压油、固体活塞及离子液体之间的压力传递实现了压缩腔的膨胀、吸气、压缩、排气4个过程,同时也使得各子系统之间存在复杂的耦合关系。

基于SimulationX软件,对上述子系统搭建离子液体氢气压缩机整机系统的动力学仿真模型,实现液压驱动-氢气压缩耦合系统的瞬态动力学特性分析。表1给出了离子液体氢气压缩机的关键工作参数。

2.2 子系统建模

(1)动力子系统建模。如图3(a)所示,动力子系统主要由电机、电机飞轮和减速器组成。在模型中引入异步电机输入信号,实现电机驱动过程的模拟,如图3(b)所示。由图可见,当输入信号和电机的转速成正比例线性关系,且输入信号与标称值之比达到1并稳定时,电机维持在最大转速附近运行。

在电机轴端连接惯性飞轮,可起到储蓄能量的作用,能够减少电动机运行过程中的转速波动。由于电机转速较快,扭矩较小,还需引入减速器以满足液压泵的动力需求。

电机的功率Pe是其传递给机械系统的总功率,计算过程考虑内部惯性的影响及其随时间的波动,同时认为电机动力输出理想,忽略电机和其轴端连接的惯性飞轮之间的角度差和速度差,Pe的变化[24]由以下公式得出

Pe=Pk=Tar(1)

式中:Pk为电机动能;r为转子转速;Ta为加速扭矩,可按下式计算

Ta=αJ+γβ(2)

其中,J为转动惯量,α为角加速度,β为转速,γ为惯量矩对加速扭矩的影响系数,根据能量守恒原理[24],取0.5。

减速器中齿轮的传动比为5:1,且齿轮两侧功率符合[24]

0=T1r1+T2r2(3)

式中:T1、T2分别为减速器左、右两侧的加速扭矩;r1、r2分别为减速器左、右两侧转子的转速。

(2)传动子系统建模。如图4所示,传动子系统主要由液压泵飞轮、曲柄连杆机构、液压泵活塞组成,其中曲柄连杆机构可实现电机旋转运动向液压泵活塞往复运动的转换。运动过程中,曲柄连杆机构与固-液活塞相连,将机械能转换为压力势能。固-液活塞安装在液压缸内部,利用液压缸两端的有效面积差来进行传动。

液压缸内压力Fcyl[24]可由下式计算

Fcyl=Fhyd+Fstop+Ffr

(4)

式中:Fstop为端部止动力;Ffr为摩擦力;Fhyd为液体静压力[24],可由下式计算

Fhyd=SApA-SBpB(5)

其中,SA、pA分别为A端的活塞面积和活塞所受压力;SB、pB分别为B端的活塞面积和活塞所受压力。

离子液体氢气压缩机使用物理限位装置来控制液压缸活塞位移的上、下止点。引入端部止动力Fstop来控制活塞停止,计算采用端部弹性限位模型[24],表示为

Fstop=(xstop-xpiston)cstop-vpistondstop

(6)

式中:xstop为停止处的位移,当在下端停止时,xstop=0,当在上端停止时,xstop=s,s为活塞冲程;xpiston为活塞位移;cstop为止动块刚度;dstop为止动块阻尼;vpiston为活塞速度。

液压缸建模过程需要考虑泄漏问题,泄漏系数Cgap[24]采用下式计算

Cgap=π(d+w)w312lνρ1+3e22w2(7)

式中:d为活塞直径;w为平均间隙宽度;e为活塞偏心率,且有0≤e≤s;l为活塞长度;ν为运动黏度;ρ为液体密度。

对于液压缸模型,假设不存在相对运动泄漏,泄漏流量Ql仅取决于压差Δp,忽略温度、黏度、密度以及相对运动的影响,泄漏流量Ql[24]可表示为

Cgap=Ql/Δp(8)

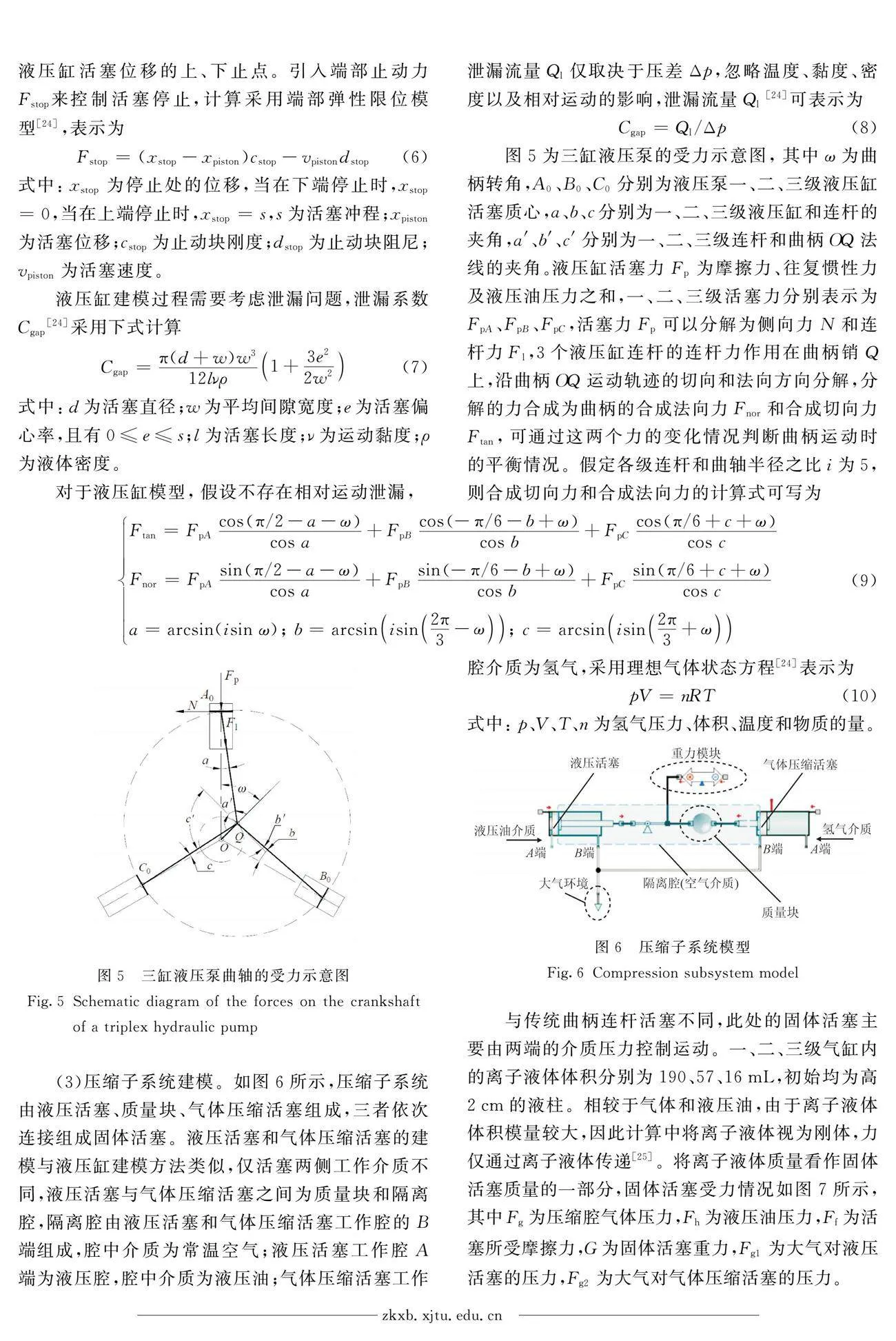

图5为三缸液压泵的受力示意图,其中ω为曲柄转角,A0、B0、C0分别为液压泵一、二、三级液压缸活塞质心,a、b、c分别为一、二、三级液压缸和连杆的夹角,a′、b′、c′分别为一、二、三级连杆和曲柄OQ法线的夹角。液压缸活塞力Fp为摩擦力、往复惯性力及液压油压力之和,一、二、三级活塞力分别表示为FpA、FpB、FpC,活塞力Fp可以分解为侧向力N和连杆力Fl,3个液压缸连杆的连杆力作用在曲柄销Q上,沿曲柄OQ运动轨迹的切向和法向方向分解,分解的力合成为曲柄的合成法向力Fnor和合成切向力Ftan,可通过这两个力的变化情况判断曲柄运动时的平衡情况。假定各级连杆和曲轴半径之比i为5,则合成切向力和合成法向力的计算式可写为

Ftan=FpAcosπ/2-a-ωcos a+FpBcos-π/6-b+ωcos b+FpCcosπ/6+c+ωcos c

Fnor=FpAsinπ/2-a-ωcos a+FpBsin-π/6-b+ωcos b+FpCsinπ/6+c+ωcos c

a=arcsin(isin ω); b=arcsinisin2π3-ω; c=arcsinisin2π3+ω(9)

(3)压缩子系统建模。如图6所示,压缩子系统由液压活塞、质量块、气体压缩活塞组成,三者依次连接组成固体活塞。液压活塞和气体压缩活塞的建模与液压缸建模方法类似,仅活塞两侧工作介质不同,液压活塞与气体压缩活塞之间为质量块和隔离腔,隔离腔由液压活塞和气体压缩活塞工作腔的B端组成,腔中介质为常温空气;

液压活塞工作腔A端为液压腔,腔中介质为液压油;气体压缩活塞工作腔介质为氢气,采用理想气体状态方程[24]表示为

pV=nRT(10)

式中:p、V、T、n为氢气压力、体积、温度和物质的量。

与传统曲柄连杆活塞不同,此处的固体活塞主要由两端的介质压力控制运动。一、二、三级气缸内的离子液体体积分别为190、57、16mL,初始均为高2cm的液柱。相较于气体和液压油,由于离子液体体积模量较大,因此计算中将离子液体视为刚体,力仅通过离子液体传递[25]。将离子液体质量看作固体活塞质量的一部分,固体活塞受力情况如图7所示,其中Fg为压缩腔气体压力,Fh为液压油压力,Ff为活塞所受摩擦力,G为固体活塞重力,Fg1为大气对液压活塞的压力,Fg2为大气对气体压缩活塞的压力。

将传动子系统和压缩子系统与动力子系统耦合,并配置相应的管路阀门、蓄能器等组件模型,即可完成三级离子液体氢气压缩机整机系统瞬态动力学特性仿真模型的构建。

3 结果与分析

基于上述数学模型,针对进气压力为30bar的离子液体氢气压缩机,开展从启动状态到多周期稳定运行过程的瞬态动力学特性研究,得到了氢气压缩腔、液压腔、固体活塞、液压泵等关键部件的动力学特性。压缩机一个工作周期是0.2s,分析过程中系统运行时长为120s,前40s为电机启动阶段,40~58s为压缩腔启动阶段,58s后为压缩腔稳定工作阶段。本文重点对压缩机启动和稳定运行的400个周期开展研究。

3.1 各级液压腔内液压油压力变化

如图8所示,在压缩机启动阶段,各级液压腔内压力均呈现周期性波动,一、二级液压腔内压力呈现低压-中压波动-瞬时高压-中压波动-低压的变化规律。随着液压泵各级活塞的往复运动,腔内压力在低压和中间压力之间交替切换,而在中间压力区间,液压主要呈现出频繁波动以及局部的快速升降。三级液压腔内压力在低压和高压之间交替变化,没有中间压力波动过程。一、二、三级最高压力按照初始相位依次出现,液压泵的动力依次传递到各级压缩气缸。

压缩机稳定工作阶段,单个周期内一、三级液压腔内部液压油呈现多阶段升压特征,具体表现为升压开始和结束附近压力快速上升,升压中间阶段的压力先波动上升后稳定波动;而二级液压腔内液压油压力中间段升压呈现整体波动上升。

上述两阶段最高压力部分均为瞬间出现,这是因为当液压泵液压活塞运动到上止点位置处时,由于液压油的不可压缩性,压力突然增大,此时溢流阀打开,压力快速减小,以防高压液压油冲击损坏系统部件。最低压力处,蓄能器为液压油缸内及时补充液压油,保障动力传输介质的充足稳定。在两个工作阶段,压力上升和下降过程中均会出现压力波动,可分为压力稳定波动和压力增减波动两类。工作腔排气阶段,由于气阀开度频繁变化,气体压力产生振荡,但仍维持在各级排气压力附近,因此液压油压力表现为固定区间的稳定波动;而在进气阀工作的压力下降段,也会产生一段稳定波动的区间。压力波动上升或者下降的现象则是由可压缩的液压油引起的,由于液压油的体积会随着压力的变化而改变,呈现出弹性,而液压缸活塞推动的负载具有惯性,液压油和负载组成一个弹簧惯量系统,引起压力频繁波动。在压缩机启动阶段,三级气缸内压力没有中间波动,是因为此时三级气缸内的气体压力较小,在液压油的作用下活塞始终被推至上止点附近,液压油压力变化主要受到溢流阀和蓄能器补液的影响,表现为压力在最高和最低点稳定,呈现方波状变化。压缩机稳定运行阶段,二级气缸整体波动升压,是由可压缩液压油以及不同相位各级之间的吸排气共同影响导致的。

3.2 各级压缩腔内气体的压力变化

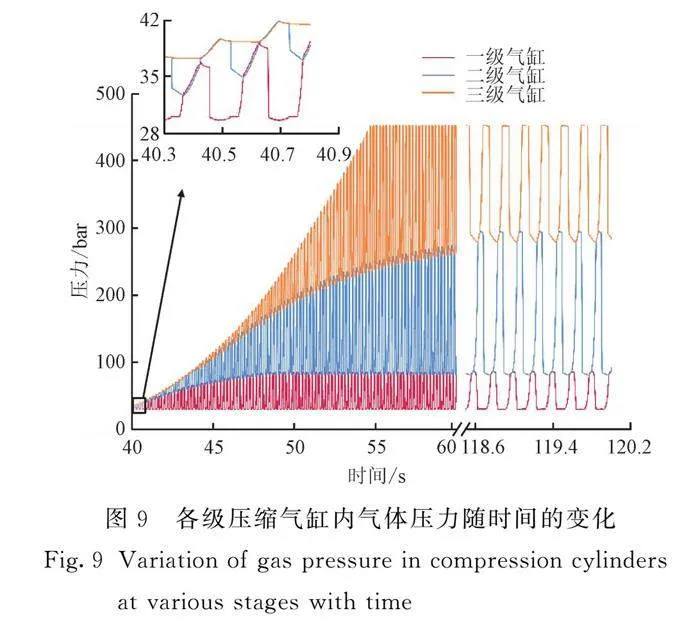

如图9所示,当40~58s时压缩机开始工作,一级气缸排气压力逐步升高,进而引起二级气缸进气和排气压力升高,而三级气缸没有明显的压力增减,呈现阶梯式压力增大,一、二级和二、三级气缸在压缩排气阶段的压力相近。在稳定工作阶段,各级气缸都呈现出周期稳定变化,三级逐级加压。

上述情况出现的原因在于压缩机启动阶段,三级排气阀一侧所连接的高压储罐未达到设定排气压力,需要通过压缩机多个周期的工作进行充气,升高储罐压力。当高压储罐达到排气压力时,各级液压油压力呈规律性增减变化,氢气按照膨胀、吸气、压缩、排气的过程循环,在此阶段,级间缓冲储罐消除了各级间断吸排气过程引起的气体输送不稳定问题,一、二、三级气缸连续加压,将进气处30bar低压氢气压缩至450bar,排入高压储罐。

此外,在实际离子液体氢气压缩机中,较少量离子液体会伴随着氢气一起排出,此过程会使氢气的排量减小,但对氢气的压力影响可以忽略。

3.3 固体活塞的运动及受力特征

位于液压腔和气体压缩腔之间的固体活塞,在液压油压力、气体压力、摩擦力、端部中止力、自身重力、隔离腔上和下端大气压力作用下往复运动。由于此过程中固体活塞所受合力和活塞的惯性力大小相等、方向相反,因此对于活塞合力的分析可同时反映出惯性力情况。活塞运动过程的位移、速度和受力情况如图10所示。由图可见,活塞位移呈现类正弦曲线的周期性变化,但会在上、下止点出现较短的停滞。由速度曲线可以看出,当活塞运行到下止点时,速度迅速转为0,运行到上止点时,速度减小较缓。其原因在于活塞运动到下止点时和弹性限位装置碰撞,在端部中止力作用下减速静止,瞬时合力较大,此时液压油压力较小,虽有蓄能器向液压腔补液,活塞仍在气体压力下压紧限位装置;而当活塞尚未运动到上止点时,液压油的压力已经达到溢流阀的开启压力,虽然继续移动加压,但液压油的压力维持稳定,活塞在液压油压力、气体压力、摩擦力、自身重力和隔离腔大气压力的作用下即可减速为0,未受到端部中止力的作用,瞬时加速度较小。

由图10还可以看到,活塞的速度在上升和下降时出现波动,其中上升时速度波动较小,下降过程存在较大波动。当活塞上升时,合力在-0.59~1.23kN之间;当向下运动时,合力在-4.05~3.91kN之间。结合上文对液压腔和压缩腔压力的波动分析可知,活塞上升时,压缩机处于压缩升压和气阀排气状态,液压油受到的压力更大,体积变化更大,因弹性引起的波动较为剧烈;而活塞下行时,压缩机进行膨胀和吸气过程,压力较小且波动不明显。

此外需注意,当离子液体减少而未及时补充时,由于离子液体的润滑作用减弱,气缸和活塞之间的摩擦力增大,导致往复运动质量减小,惯性力减小。

3.4 液压泵曲轴受力特征

图11给出了一个工作周期内,曲柄的合成法向力和合成切向力变化情况。

由图可见,曲轴受力波动较大,所受最大法向力和最大切向力均超过90kN,前者略大于后者且两者皆出现在120~180s工作腔吸气过程中,在各级活塞力中,二级活塞力的变化幅度较大。从图11中曲线的变化趋势可知,二级活塞力是影响切向力和法向力大幅变化的主要原因,减小二级活塞力可有效减少合成力的最大值,提高曲轴运动稳定性。

为了平衡曲轴上所有切向力周期性变化引起的阻力矩与驱动力矩之间的差异,需在曲轴轴端安装飞轮来存储多余能量和补充不足能量[26]。采用不均匀系数来描述速度变化的不均匀程度,定义为一个周期内角速度最大值和最小值之差与平均角速度的比值。图12给出了转速不均匀系数为1%时,飞轮惯量随进气压力的变化情况。由图可见,飞轮的转动惯量随进气压力的增大呈现出先增大后减小趋势,其原因在于随着进气压力提高,曲轴的合力存在先增大后减小情况,为平衡曲轴运动,适用飞轮惯量也随之变化。可以看出,只要飞轮的最大转动惯量小于15kg·m2,即可满足压缩机系统稳定工作需求。

3.5 电机的波动性及飞轮惯量

针对长管拖车供氢场景,随着供氢进行,管内氢气压力逐渐降低,进而影响压缩机整机的瞬态动力学特性。图13给出了进气压力分别为30、25、20、15bar下,系统稳定运行时电机的转速变化情况。由图中数据计算可知,各工况下转速不均匀系数均小于1%,且随着进气压力增大,转速不均匀系数增大,在进气压力为30bar 时达到最大,约为0.31%。

系统稳定运行多个周期后电机的功率变化情况如图14所示。由图可见,电机功率随着进气压力的增大而增大。

图13和图14的结果均表明,进气压力增大会增大动力输出的不稳定性,进而会增大整体系统运行的不稳定性,同时增加系统耗能。

4 结 论

通过搭建三级离子液体氢气压缩机整机系统的瞬态动力学特性仿真模型,探究了氢气增压系统以及液压驱动系统的瞬态动力学特性,得出如下结论。

(1)对于液压腔内的液压油,在压力上升和下降阶段出现压力的两类波动,稳定波动的压力维持在某一区间,主要由气阀开度的频繁变化造成;波动上升或波动下降的压力源于液压油的可压缩性。在压力最大和最小时,分别由溢流阀排液和蓄能器进行补液,以防止液压油压力突然增大造成的系统部件受损,保障液压油供应充足。

(2)压缩机启动阶段,系统末端的高压储罐未达到设定排气压力,需要通过压缩机多个周期的工作进行充气,升高储罐压力;稳定工作阶段,一、二、三级气缸在规律的动力输入和级间缓冲储罐作用下,实现了进气30bar到排气450bar三级逐级稳定加压要求。

(3)在液压油压力、气体压力、摩擦力、端部中止力、自身重力、隔离腔上、下端大气压力的作用下,固体活塞位移曲线呈现为类正弦曲线周期性变化,活塞会在上、下止点的端部中止力作用下短暂静止。当活塞转换运动方向。所受合力变化剧烈,最高可由79.59kN变为0。飞轮的转动惯量随进气压力的增大呈现出先增大后减小趋势,转动惯量小于15kg·m2即可使系统稳定运行。

(4)单个工作周期内,曲轴受力波动较大,在各级活塞力中,二级活塞力的变化幅度较大,也是影响切向力和法向力大幅变化的主要原因,减小二级活塞力可有效减少合成力的最大值,提高曲轴运动稳定性。

(5)在进气压力由30bar下降到15bar过程中,各工况下电机转速不均匀系数均小于1%,进气压力为30bar时,转速不均匀系数达到最大值0.31%;各工况下周期最大功率为50.6kW,进气压力变化会引起动力输出的不稳定,进而会影响系统运行的稳定性,同时改变系统耗能。

参考文献:

[1]胡健. 中国推动能源革命的动因、实践进展与未来取向 [J]. 西安财经大学学报, 2024, 37(5): 90-102.

HU Jian. The motivation, practical progress, and future orientation of China’s promotion of energy revolution [J]. Journal of Xi’an University of Finance and Economics, 2024, 37(5): 90-102.

[2]何盛宝, 李庆勋, 王奕然, 等. 世界氢能产业与技术发展现状及趋势分析 [J]. 石油科技论坛, 2020, 39(3): 17-24.

HE Shengbao, LI Qingxun, WANG Yiran, et al. Research on current conditions and development trends of global hydrogen energy industry and technology [J]. Petroleum Science and Technology Forum, 2020, 39(3): 17-24.

[3]熊亚林, 许壮, 王雪颖, 等. 我国加氢基础设施关键技术及发展趋势分析 [J]. 储能科学与技术, 2022, 11(10): 3391-3400.

XIONG Yalin, XU Zhuang, WANG Xueying, et al. Analysis of key technologies and development trends of hydrogen refueling stations in China [J]. Energy Storage Science and Technology, 2022, 11(10): 3391-3400.

[4]龙瑶妹, 钟涌, 康祥, 等. 超高压隔膜压缩机工作过程瞬态仿真及膜片应力分析 [J]. 西安交通大学学报, 2024, 58(11): 137-146.

LONG Yaomei, ZHONG Yong, KANG Xiang, et al. Transient simulation and diaphragm stress analysis of ultra-high-pressure diaphragm compressors [J]. Journal of Xi’an Jiaotong University, 2024, 58(11): 137-146.

[5]黄振辉, 聂连升, 王向丽, 等. 加氢站用隔膜压缩机和液驱活塞式压缩机的性能和应用分析 [J]. 化工设备与管道, 2022, 59(6): 78-82.

HUANG Zhenhui, NIE Liansheng, WANG Xiangli, et al. Performance and application analysis for hydraulic driven piston compressor and diaphragm compressor in hydrogen refueling station [J]. Process Equipment amp; Piping, 2022, 59(6):78-82.

[6]KERMANI N A. Design and prototyping of an ionic liquid piston compressor as a new generation of compressors for hydrogen refueling stations [EB/OL]. [2024-03-10]. https://orbit.dtu.dk/en/publications/design-and-prototyping-of-an-ionic-liquid-piston-compressor-as-a-.

[7]刘泽坤, 郑刚, 张倩, 等. 加氢站用离子压缩机及离子液体简述 [J]. 化工设备与管道, 2020, 57(6): 47-53.

LIU Zekun, ZHENG Gang, ZHANG Qian, et al. Introduction of ionic compressor and ionic liquid used in hydrogen refueling station [J]. Process Equipment amp; Piping, 2020, 57(6): 47-53.

[8]刘玮, 董斌琦, 刘子龙, 等. 加氢站氢气压缩机技术装备开发进展 [J]. 装备制造技术, 2021(12): 246-250.

LIU Wei, DONG Binqi, LIU Zilong, et al. Progress of compressor technology and equipment for hydrogen refueling stations [J]. Equipment Manufacturing Technology, 2021(12): 246-250.

[9]薛明喆, 师存阳, 刘家宁, 等. 液氢加氢站及其关键装备的发展现状及展望 [J]. 同济大学学报(自然科学版), 2023, 51(12): 1959-1971.

XUE Mingzhe, SHI Cunyang, LIU Jianing, et al. Development status and prospects of liquid hydrogen refueling station and its key equipment [J]. Journal of Tongji University(Natural Science), 2023, 51(12): 1959-1971.

[10]GUO Yi, WANG Qi, REN Shengzhe, et al. Numerical investigation on the wave transformation in the ionic liquid compressor for the application in hydrogen refuelling stations [J]. International Journal of Hydrogen Energy, 2023, 48(37): 13955-13971.

[11]GUO Yi, WANG Qi, GENG Maofei, et al. Effects of liquid density on the gas-liquid interaction of the ionic liquid compressor for hydrogen storage [J]. Energies, 2023, 16(7): 3193.

[12]GUO Yi, WANG Qi, LIU Xiaoyu, et al. Numerical analysis of the dynamic two-phase flow behaviour in the ionic liquid compressor for hydrogen refuelling stations [J]. Applied Thermal Engineering, 2023, 219(Part B): 119607.

[13]JIN Yi, GUO Yi, ZHANG Jiatong, et al. Numerical study on two-phase flow and heat transfer characteristics of the ionic liquid compressor for hydrogen refuelling stations [J]. Applied Thermal Engineering, 2024, 240: 122241.

[14]ZHOU Hao, DONG Peng, ZHAO Shengdun, et al. Interrupted plate porous media design for ionic liquid-type liquid piston hydrogen compressor and analysis of the effect on compression efficiency [J]. Journal of Energy Storage, 2022, 51: 104410.

[15]ZHOU Hao, OOI K T, DONG Peng, et al. Dynamic and energy analysis of a liquid piston hydrogen compressor [J]. International Journal of Hydrogen Energy, 2023, 48(54): 20694-20704.

[16]ZHOU Hao, DONG Peng, ZHU Shumiao, et al. Design and theoretical analysis of a liquid piston hydrogen compressor [J]. Journal of Energy Storage, 2021, 41: 102861.

[17]KERMANI N A, PETRUSHINA I, NIKIFOROV A, et al. Corrosion behavior of construction materials for ionic liquid hydrogen compressor [J]. International Journal of Hydrogen Energy, 2016, 41(38): 16688-16695.

[18]康祥, 吴广宇, 刘泽坤, 等. 加氢站离子压缩机分级压缩控制策略探究 [J]. 压缩机技术, 2023, 4: 6-10.

KANG Xiang, WU Guangyu, LIU Zekun, et al. Research on independent stage control strategy of ionic compressors in hydrogen refueling stations [J]. Compressor Technology, 2023, 4: 6-10.

[19]潘晴, 黄明辉, 李毅波, 等. 多缸并行驱动液压系统建模与动态特性分析 [J]. 四川大学学报(工程科学版), 2014, 46(1): 193-199.

PAN Qing, HUANG Minghui, LI Yibo, et al. Modeling and analysis of dynamic characteristics for multi-cylinder hydraulic parallel drive system [J]. Journal of Sichuan University(Engineering Science Edition), 2014, 46(1): 193-199.

[20]YANG Yong, CHEN Qianlin. Modeling and analysis of full hydraulic pressure drive system of the wheel loader based on AMEsim [J]. Applied Mechanics and Materials, 2013, 397-400: 261-265.

[21]谢宇航, 王保华. 基于AMESim的工程车辆液压传动系统建模与仿真 [J]. 长春大学学报, 2018, 28(6): 15-19.

XIE Yuhang, WANG Baohua. Modeling and simulation of hydraulic transmission system of construction vehicle based on AMESim [J]. Journal of Changchun University, 2018, 28(6): 15-19.

[22]张瑜, 侯绿原, 赵飞. 液压缸驱动下叶片辊轧机传动系统动力学特性 [J]. 锻压技术, 2023, 48(9): 156-167.

ZHANG Yu, HOU Luyuan, ZHAO Fei. Dynamic characteristics of blade rolling mill transmission system driven by hydraulic cylinder [J]. Forging amp; Stamping Technology, 2023, 48(9): 156-167.

[23]朱明伟. 铲运机工作装置优化设计与液压系统仿真研究 [D]. 南京: 南京理工大学, 2019.

[24]ESI Group. SimulationX: multi-domain system simulation software [EB/OL]. [2024-06-08]. https://www.esi-group.com/products/simulationx.

[25]JIN Yi, GUO Yi, ZHANG Shengtao, et al. Study on the dynamic characteristics of the free piston in the ionic liquid compressor for hydrogen refuelling stations by the fluid-structure interaction modelling [J]. International Journal of Hydrogen Energy, 2023, 48(65): 25410-25422.

[26]王金铭. 往复压缩机变工况条件下气阀和曲轴部件动力学特性仿真研究 [D]. 北京: 北京化工大学, 2021.

(编辑 李慧敏)