废建筑陶瓷再生混凝土制备及其应用性能研究

摘 要:目的:为促进建筑材料可持续发展,本次制备废建筑陶瓷再生混凝土并研究其应用性能。方法:将某废弃建筑材料作为制备骨料,调整最优制备配比,进行标准化成型搅拌养护处理,获取陶瓷再生混凝土各个性能指标,完成陶瓷再生混凝土制备与应用性能研究。结果:制备的废建筑陶瓷再生混凝土的含水率、孔隙率、表观密度、压碎值等指标均满足应用标准要求。结论:研究废弃建筑陶瓷再生混凝土制备可降低建筑污染,为解决实现建筑资源循环利用作出一定贡献。

关键词:废建筑陶瓷;再生混凝土;制备;应用性能;研究

1 引言

废建筑陶瓷是一种常见的废料,主要来自拆除建筑的卫生间、瓷砖等,主要包括三种类型,即生产过程废料、使用阶段废料、处置阶段废料[1]。研究表明,废建筑陶瓷的质地较坚硬,化学稳定性高,不易被分解,具有一定的利用价值,可以加工成墙体透水砖、陶瓷瓦等建筑材料,也可以生产某些工业器件[2]。废建筑陶瓷再生混凝土属于环保型材料,需要通过废建筑陶瓷的破碎、清洗、配比混合处理流程制作,有效解决其体积较大导致的存储成本较高问题[3],提高综合经济效益,应用前景广泛。陶瓷再生混凝土制备过程复杂,需要加强处理再生集料,制备难度高,易受混合比例与分级效果影响导致强度不佳。因此,本文对废建筑陶瓷再生混凝土制备及其应用性能进行了深入研究。

2废建筑陶瓷再生混凝土制备

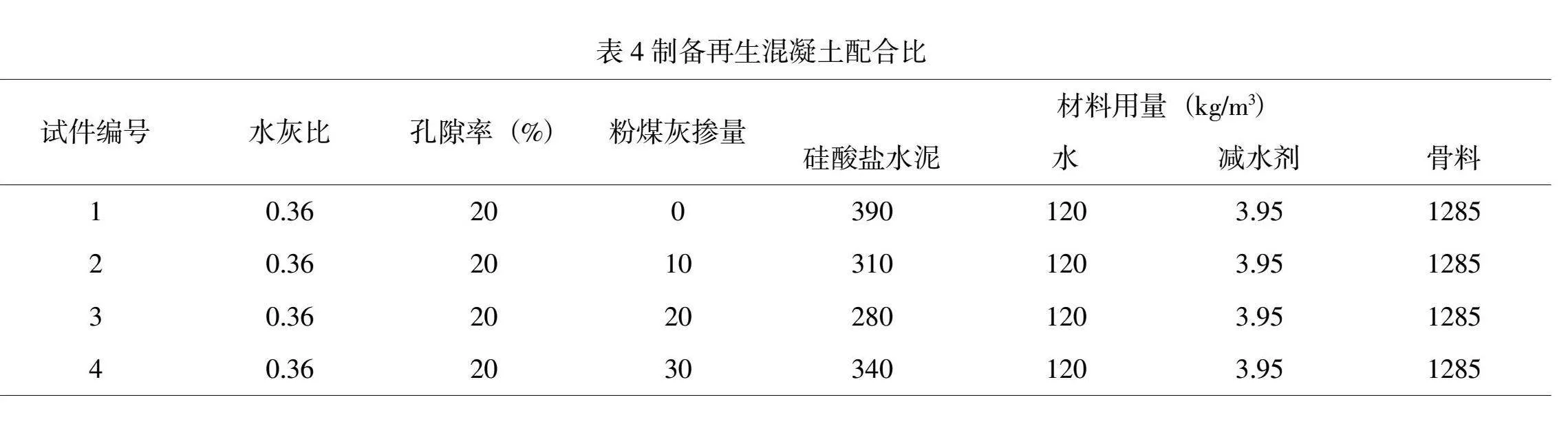

选取的原材料包括骨料、掺合料、水泥、减水剂,其中,骨料主要来源于某大型城市房屋拆迁建筑,种类复杂,形态与颜色各异,整体强度较高。原材料采集后,使用高韧陶瓷复合锤锤击处理[4],完成碎片切割与筛选。针对一级破碎的材料进行初步加工与粉碎再生处理,二级破碎的材料进行复筛,处理后的骨料的基础性能参数如表1所示。

由表1可知,该材料具有一定的抗压碎能力,粒径分布范围较宽,流动性和密实度高,满足实验骨料的应用要求。

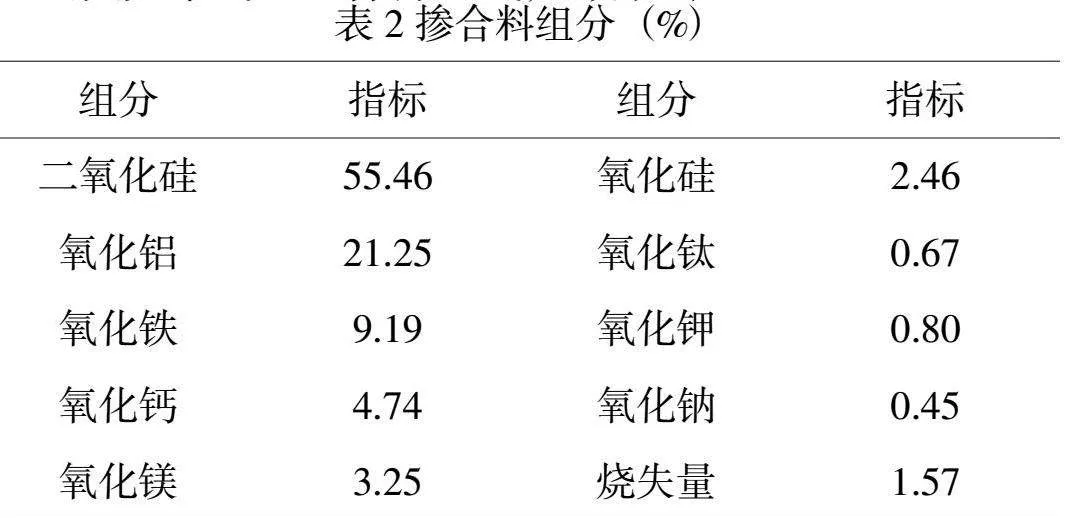

掺合料来自山东璟锋机械有限公司,其主要由煤矸石和燃烧煤残渣混合物组成,组分如表2所示。

由表2可知,掺合料主要由多种氧化物组成,烧失量较高,符合掺合料的比例组成与制备性能要求。

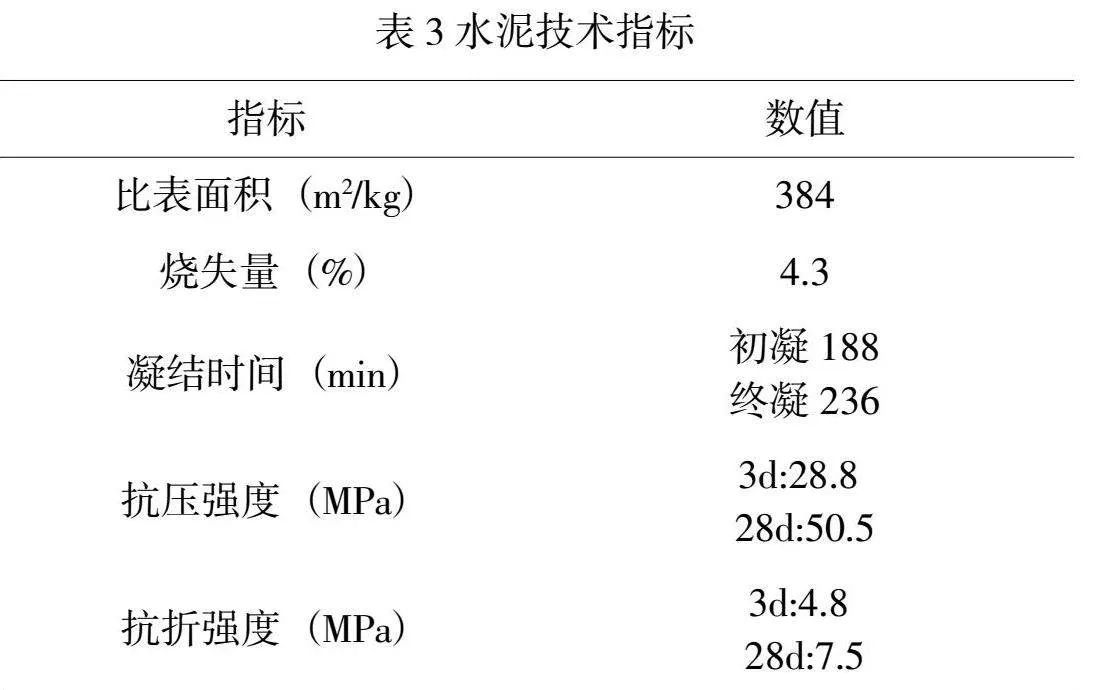

水泥选用来自石家庄马跃建材有限公司的硅酸盐水泥,使用密度为1.0×103kg/m3的纯净水混合,其指标如表3所示。

由表3可知,该实验水泥颗粒细,有利于水泥的水化反应和强度的提高。烧失量较低,纯度较高,质量良好。同时,其凝结时间适中,抗压和抗折强度均随着养护时间的增加而显著提高[5],显示出良好的力学性能。减水剂是一种增加水泥表面活性的重要添加剂,能提高水泥颗粒的分散性,降低纯净水添加量,本文选取山东郓城辉煌新型建材科技生产的萘系高效减水剂作为制备材料,其主要由萘磺酸盐甲醛聚合物组成。

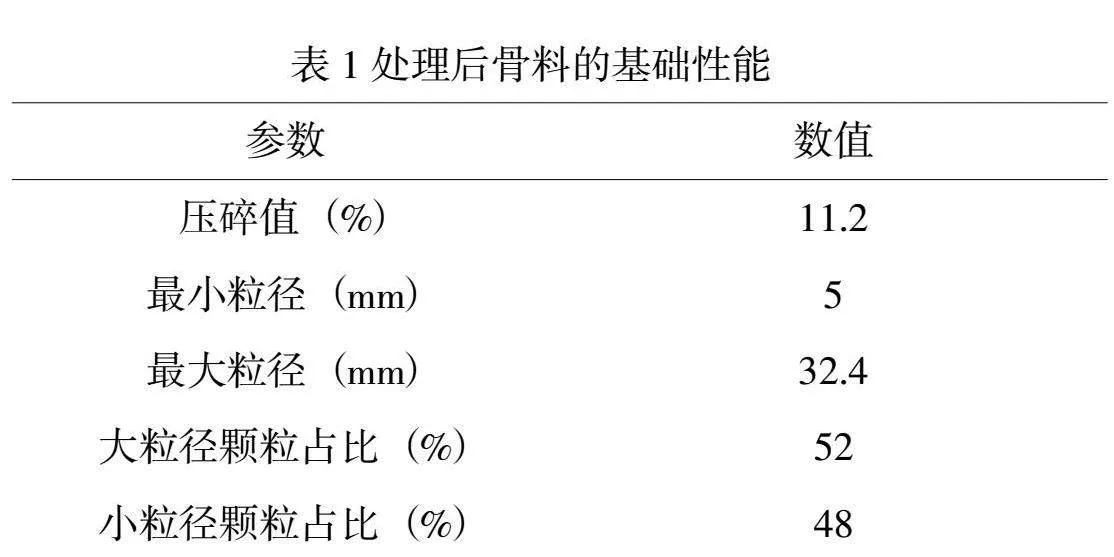

实验原材料选取完毕后,设计有效的配合比,如表4所示。

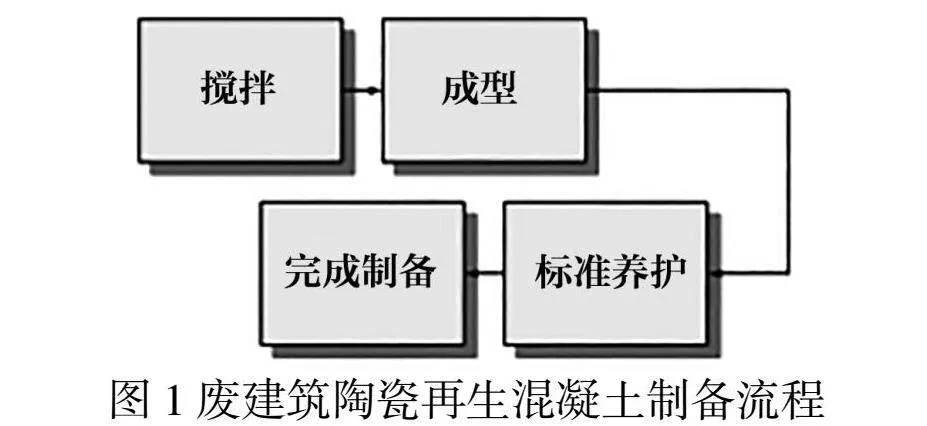

由表4可知,上述配合比满足再生混凝土的致密性和透气性要求,可以生成有效的废建筑陶瓷再生混凝土制备流程,如图1所示。

由图1可知,在搅拌过程中,为了降低骨料饱和面干涸风险,需要预先进行浸泡处理,将骨料放置在清水中24h,再根据制备搅拌要求添加相应组分。制备前期,需要将满足水灰比要求的泥浆涂抹至搅拌机内壁,稳定后放入再生骨料搅拌,再添加减水剂等材料,进行高效充分拌和。

待上述步骤完毕后,使用有效的挤压振捣方式进行成型处理,挑选满足制备要求的模具,分多次将拌和完毕的再生混凝土装入模具中,插捣消除气泡,重复上述步骤直至完成压实处理。最后进行制备养护,将得到的再生混凝土放置在避光环境下,间隔一定时间用水雾喷洒,直至脱模完成。

3应用性能与指标计算

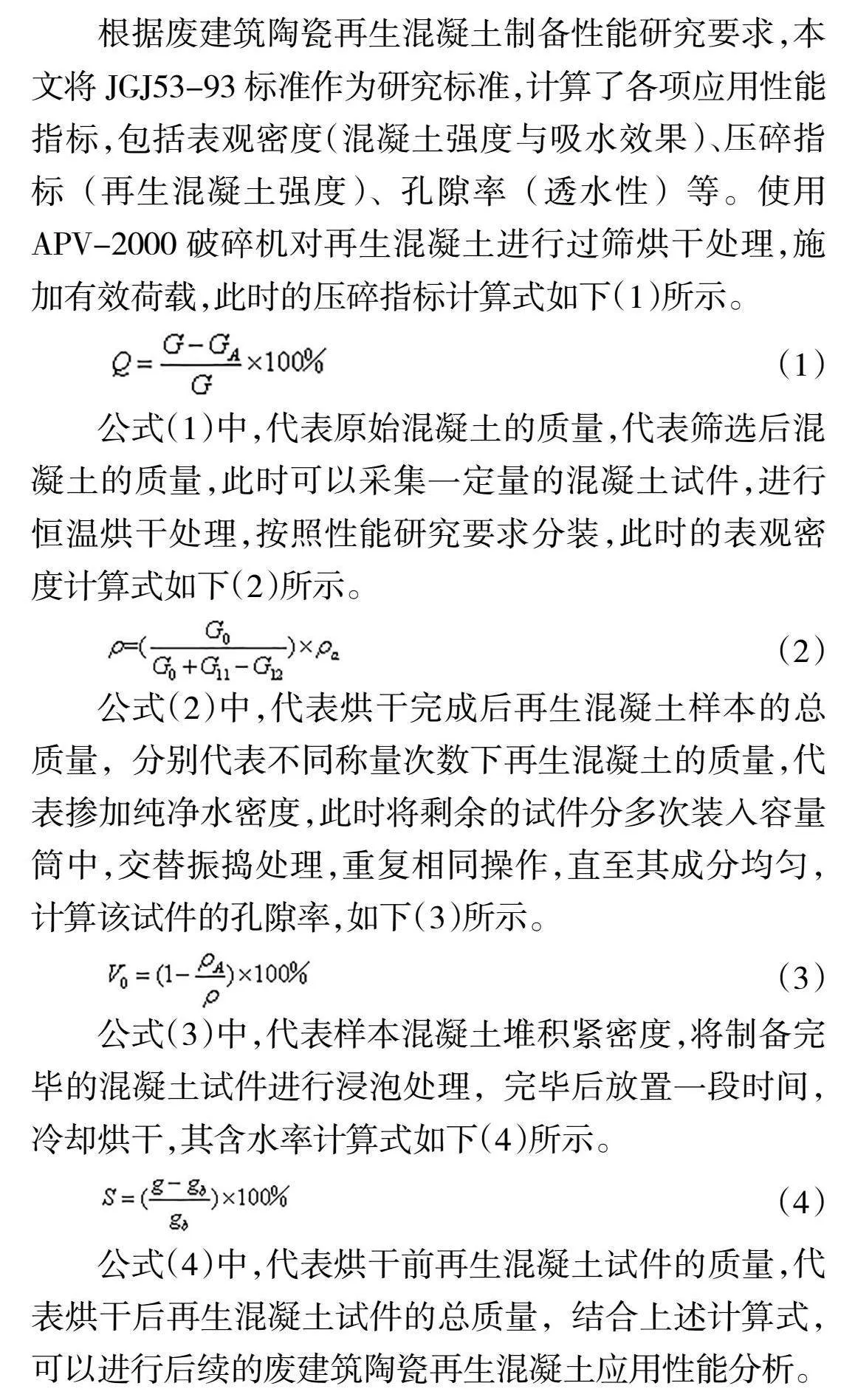

根据废建筑陶瓷再生混凝土制备性能研究要求,本文将JGJ53-93标准作为研究标准,计算了各项应用性能指标,包括表观密度(混凝土强度与吸水效果)、压碎指标(再生混凝土强度)、孔隙率(透水性)等。使用APV-2000破碎机对再生混凝土进行过筛烘干处理,施加有效荷载,此时的压碎指标计算式如下(1)所示。

公式(1)中,代表原始混凝土的质量,代表筛选后混凝土的质量,此时可以采集一定量的混凝土试件,进行恒温烘干处理,按照性能研究要求分装,此时的表观密度计算式如下(2)所示。

公式(2)中,代表烘干完成后再生混凝土样本的总质量,分别代表不同称量次数下再生混凝土的质量,代表掺加纯净水密度,此时将剩余的试件分多次装入容量筒中,交替振捣处理,重复相同操作,直至其成分均匀,计算该试件的孔隙率,如下(3)所示。

公式(3)中,代表样本混凝土堆积紧密度,将制备完毕的混凝土试件进行浸泡处理,完毕后放置一段时间,冷却烘干,其含水率计算式如下(4)所示。

公式(4)中,代表烘干前再生混凝土试件的质量,代表烘干后再生混凝土试件的总质量,结合上述计算式,可以进行后续的废建筑陶瓷再生混凝土应用性能分析。

4结果分析

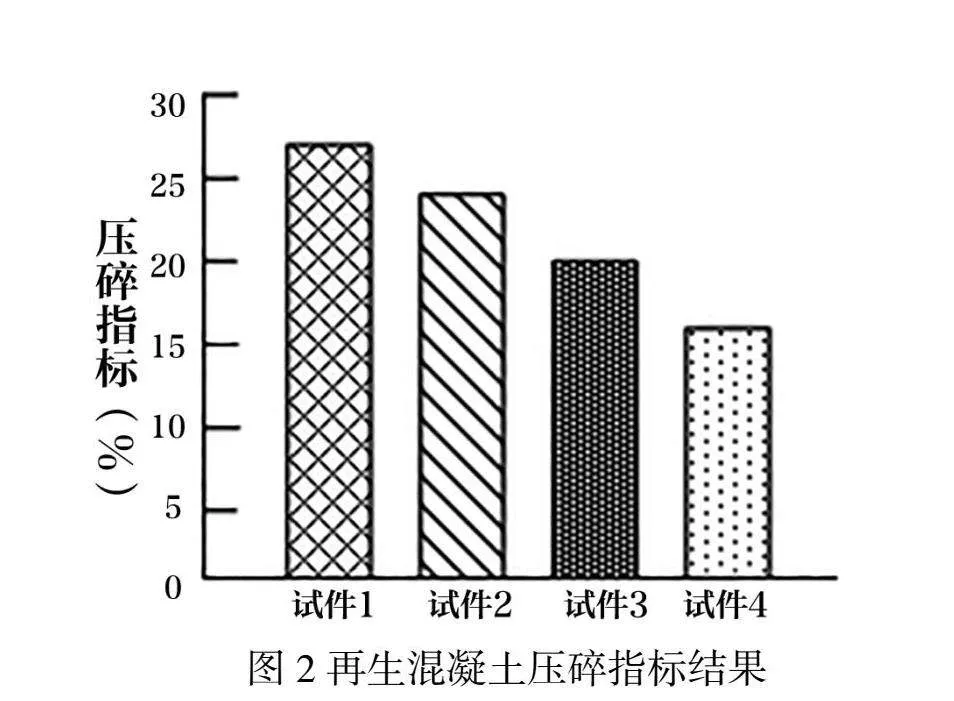

结合上述指标,可对制备的陶瓷再生混凝土性能进行分析,使用公式(1)计算得到的压碎指标结果如图2所示。

由表1可知,随着废建筑陶瓷再生混凝土粉煤灰添加量增加,其压碎指标越来越低,整体强度增加,未添加粉煤灰时,制备的陶瓷再生混凝土的压碎值指标在25%至30%之间,满足JGJ53-93标准的低于30%要求,证明制备的再生混凝土强度满足应用要求,制备性能良好。

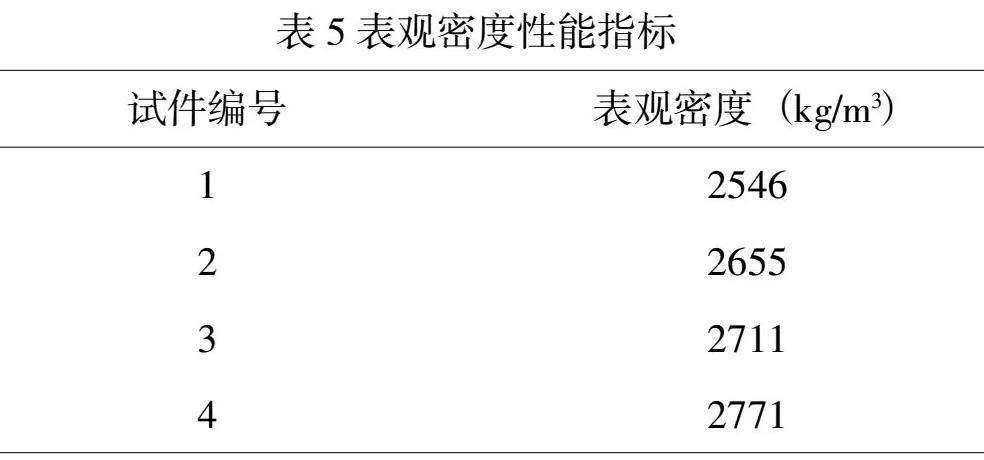

此时使用公式(2)计算制备的废建筑陶瓷再生混凝土表观密度性能指标,得到的结果如表5所示。

由表5可知,随着粉煤灰掺量的增加(从0%到30%),硅酸盐水泥的用量先减少后略有增加(但总体趋势仍是减少),再生混凝土的表观密度也显著增加,表明粉煤灰的掺入不仅减少了水泥的用量,还提高了混凝土的密实度,从而增加了其表观密度,说明粉煤灰在混凝土中起到了填充和密实作用。水、减水剂和骨料与粉煤灰和水泥的相互作用也可能间接影响了混凝土的密实度和表观密度。随着粉煤灰掺量的增加,混凝土更加密实、强度更高、耐久性更好。然而,这种性能优化并非无限制的,因为过高的粉煤灰掺量可能会导致混凝土工作性变差、强度增长缓慢等问题。在确定最佳粉煤灰掺量时,需要综合考虑混凝土的各项性能指标和经济性,以达到最佳的综合效果。

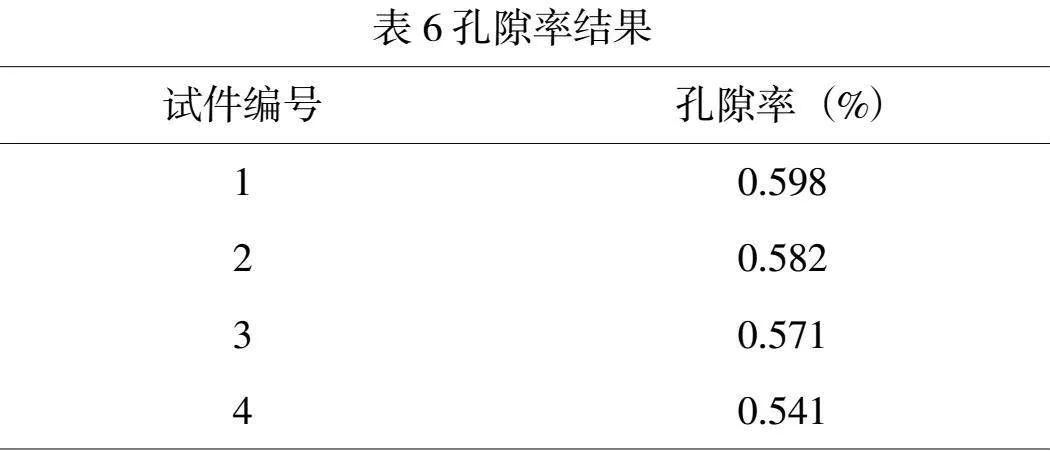

使用公式(3)、(4)计算得到的孔隙率、含水率性能分析结果如表6、表7所示。

由表6、表7可知,制备后试件的孔隙率在0.5%~0.6%之间,满足标准的0.45%~0.62%要求,且含水率随时间增长逐渐增加,极限含水率高于标准的11.5%要求。上述性能验证结果表明,本文制备的废建筑陶瓷再生混凝土的综合性能良好,满足应用标准要求。

5结 语

综上所述,在建筑行业发展背景下,陶瓷制品的生产量激增,各种各样的废弃建筑陶瓷随之产生,若使用传统的填埋法处理会占用大量土地资源,造成严重污染。废建筑陶瓷再生混凝土是一种利用废建筑陶瓷制备的特殊材料,在道路桥梁建设、工业生产等领域应用广泛,降低了环境污染压力,其主要包括配合比设计、混合与搅拌等步骤,对力学性能与耐久条件要求较高。常规的废建筑陶瓷再生混凝土制备方法的局限性较高,性能不符合相关标准,因此,本文对其制备过程与应用性能进行了研究,为实现废建筑陶瓷再生利用,缓解资源匮乏问题作出了一定的贡献。

参考文献

[1]李晓,毛天宇,张建峰.基于微生物增溶活化的再生混凝土微粉基砌体材料制备研究[J].新型建筑材料,2023,50(09):114-117.

[2]蒋国平,颜桂云,刘如月,等.圆钢管砖骨料地聚物再生混凝土柱滞回性能试验研究[J].地震工程与工程振动,2024,44(04):104-114.

[3]魏伟,闫革,贾保正,等.预湿再生粗骨料对自密实混凝土工作性能及力学性能影响的研究[J].武汉理工大学学报,2024,46(06):22-27.

[4]刘凯华,陈钿渊,邹超英,等.再生粗骨料强化工艺对再生混凝土力学性能及耐久性能的影响[J].混凝土,2024,(06):134-137+142.

[5]万方雄,蒋国龙,吴峰,等.碱激发矿渣-粉煤灰基再生混凝土抗压强度尺寸效应研究[J].水利与建筑工程学报,2024,22(03):182-188+220.