陶瓷金属化产品装载支架的研究和应用

摘 要:本文通过研究一次金属化氢炉烧结装载产品用的不同材料支架,通过试验对比,优化出一种成本低、可重复使用、高的装载质量的材料支架。从而降低现有钼支架的使用量,有效的节约了原材料成本、提升产品装载质量。

关键词:支架;低成本

1引言

电真空瓷壳在金属化生产中需经历高温烧结[1],对支架材质和结构要求严格。目前,钼材料支架因其耐高温和可重复利用特性而被广泛使用。但钼材料成本上升,促使我们寻找更经济且质量高的替代支架。通过实验,我们研究了多种材料,以期找到既经济又耐用的支架,以降低成本并提高生产效率。

2原因分析

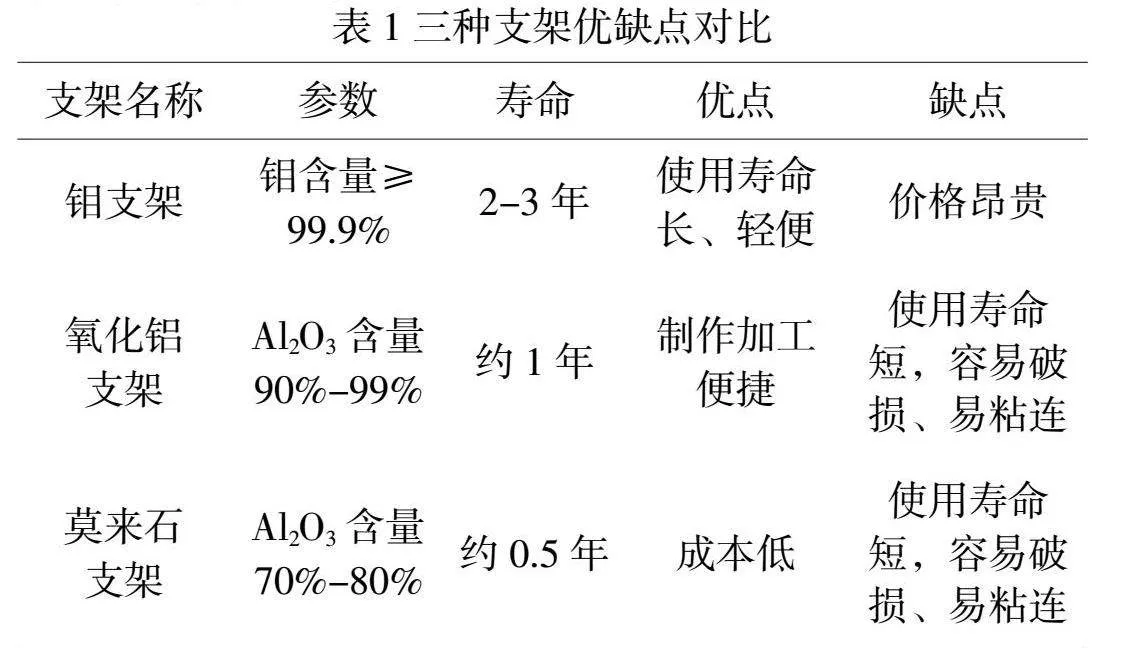

目前,国内陶瓷金属化产品的一次金属化烧结过程基本使用支架材料为钼、氧化铝、莫来石三种。这三种支架的优缺点对比如下:

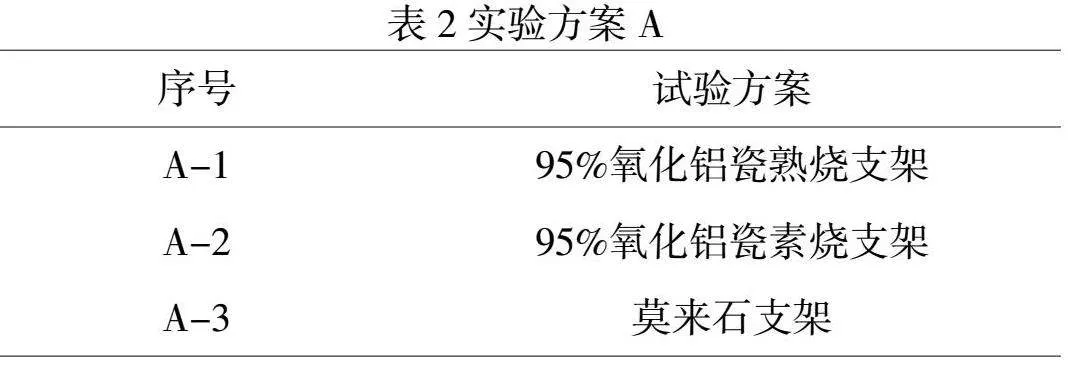

本文选用95%的氧化铝作为支架的材料,在不同温度下烧结,来进行试验,并列出了对比试验方案A进行实验验证。制定的实验方案A如表2所示。

3实验

实验方案A:95%氧化铝瓷熟烧支架、95%氧化铝瓷素烧支架、刚玉-莫来石支架

根据试验方案A,分别使用了不同材质的支架进行一次金属化的装载、烧结,试验如下:

在采用95%氧化铝瓷素烧支架进行实验后,金属化装载产品一次烧结后,金属化内圈出现污染和支架变形问题。相比之下,使用刚玉-莫来石支架的产品烧结后未见污染,但存在金属化端面粘瓷和轻微变形的情况。

4原因分析

试验A-2显示,素烧瓷支架因含有粘结剂,在高温烧结时产生黑色污染,故95%氧化铝瓷素烧支架方案被否定。95%氧化铝瓷熟烧支架和刚玉莫来石支架虽无污染,但存在金属化面粘瓷和变形问题,影响产品平面度。刚玉莫来石支架成本高于氧化铝材料,因此选择95%氧化铝作为支架材料。前期使用烧结瓷支架时,因支架易变形、塌陷和粘瓷而放弃。分析原因在于产品重量大和支架角度小于产品倒角,导致支架承受压力过大。为解决变形和粘瓷问题,计划增加支架壁厚和角度。据此,制定了试验方案B进行测试。

5试验

5.1实验方案B-1

不同角度(30-50°)95%氧化铝瓷熟烧支架的对比试验。设计了30°、35°、40°、45°、50°角度的支架进行实验。

在实验中,使用30°和35°瓷支架时,产品与支架匹配良好,但存在烧结时粘连问题。45°和50°瓷支架无粘连,但角度增大导致产品与支架配合间隙增大,影响产品平面度。最终选择50°瓷支架,以确保产品烧结质量。

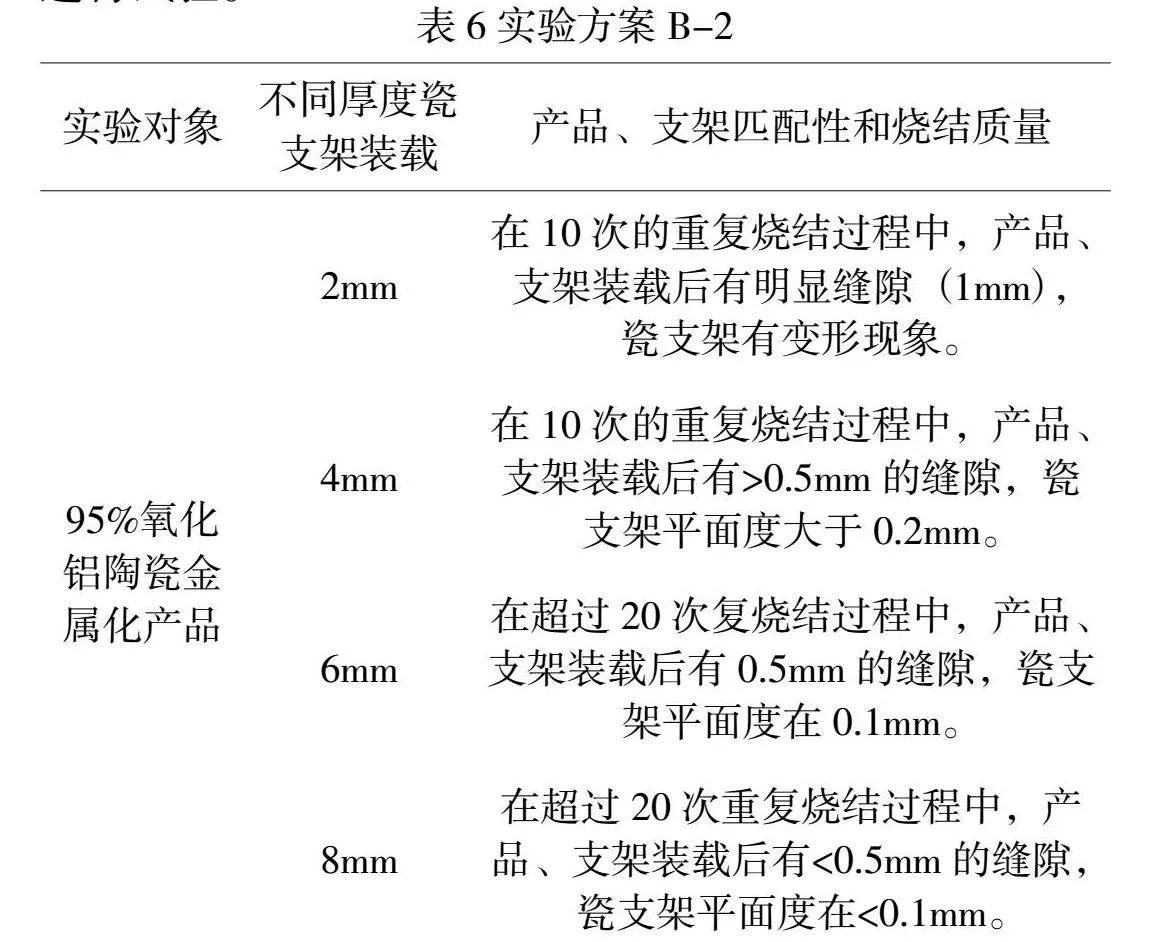

5.2实验方案B-2

不同厚度(2-8mm)瓷支架的对比试验。

在实验B-2中,设计了2-8mm不同厚度的瓷支架进行试验。

在一次金属化使用厚度2mm、4mm、6mm、8mm、瓷支架装载95%氧化铝陶瓷金属化产品一次金属化烧结时,2mm和4mm厚度的瓷支架在多次烧结过程均会发生变形现象,从而使支架的平面度变差。但当厚度增加到8mm时,瓷支架基本不会变形现象,多次重复的高温烧结后瓷支架平面度小于0.1mm。因此,结合轻巧、省氧化铝材料、小尺寸,我们最终选定了厚度为8mm的瓷支架。

5.3 批量应用、优化结构

5.3.1 瓷支架粗糙度优化

根据以上的实验结果,选择了厚度为8mm的瓷支架小批量应用。在生产过程中,发现瓷支架表面由于太过光滑,从而导致产品推进过程中容易发生倾斜,产品釉面有接触现象。为了解决此问题,提高瓷支架的表面粗糙度:在毛坯车制过程使用钝的刀具进行陶瓷支架的车制,从而提高表面粗糙度。使用表面粗糙度仪测试粗糙度为Ra2.41,而原来的瓷支架表面粗糙度为Ra0.19°提高瓷支架表面粗糙度装载产品后,烧结出炉产品基本无倾斜现象。

5.3.2 瓷支架尺寸优化

在瓷支架的批量生产使用中,随着装载产品高度的增高,其装载产品的稳定性降低。为了解决此问题,对其结构继续进行优化:降低了瓷支架最大外径,增加瓷支架高度,使产品装载后距离支架下端距离在5-10mm左右。

在经过如上尺寸优化后,随着装载产品的高度降低,其重心也随着降低,装载产品的稳定性也提高。最为重要的是瓷支架外径的变小,其推板砖上的产品装载量也小幅度提高。

6 项目措施的实施和效果评价

通过以上的实验和批量生产的不断优化,选用的一次金属化装载支架为:壁厚为8mm、表面粗糙度为Ra2.41的95%氧化铝瓷熟烧支架进行一次金属化产品装载,表7为使用寿命对比。

7结语

通过以上的陶瓷金属化产品装载支架的研究和应用,成功研究出了低成本、可重复使用的95%氧化铝瓷熟烧支架进行一次金属化产品的装载,同时通过不断的优化瓷支架结构,提高了一次金属化烧结产品的装载量,实现了支架降本、增产、增效的目的。

参考文献

[1] 高陇桥. 陶瓷-金属材料实用封接技术(第三版)[M].北京:化学工业出版社,2017