石化行业循环水质氨氮浓度自动检测系统

摘 要 换热器中胺类物料泄漏是导致换热器内漏的重要原因之一,除采取前置措施外,检测换热器出、入口处的氨氮量尤为重要。针对胺类物料的泄漏问题,基于改进的水杨酸分光光度法开发氨氮自动检测系统,并进行试验验证,结果表明:系统的检测量程0~10 mg/L,线性度0.999 0,显色时间5 min,重复性实验分析相对标准偏差1.97384%,检测精度控制在±2%。

关键词 氨氮浓度检测 换热器 胺 水杨酸分光光度法 在线检测

中图分类号 TH83"" 文献标志码 A"" 文章编号 1000 3932(2025)01 0039 08

在石化行业循环水系统中,换热器是交换热量、提高工艺效率、保证产品质量、回收利用废热的关键设备[1]。但换热器内漏是长期以来的痛点,循环水系统中物料的泄漏会导致循环水质异常,造成换热器内漏,降低换热效率,增加能耗,严重时会造成整个循环水系统停运,甚至引发安全事故[2]。循环水系统中胺类物料的泄漏是造成换热器内漏的主要原因之一,当胺泄漏时与水中氧化性杀菌剂发生硝化反应,致使水体富营养化,水中微生物迅速繁殖,大量微生物附着在换热器表层,破坏换热器表层金属保护膜,加剧换热器腐蚀,导致换热器内漏,整个过程中氨氮浓度不断升高[3~5],对循环水系统甚至企业经济效益造成严重影响。因此,对换热器出、入口的氨氮含量进行检测尤为重要。此外,氨氮是水体污染程度的重要指标之一,也是排污控制的常规指标[6],因此,对循环水质中氨氮含量的检测尤为重要。

目前,水质中氨氮含量的检测有光学检测法、电化学检测法、荧光检测法、生物酶检测法

等[7,8],在石化行业实际工作环境、成本等众多因素的影响下,电化学检测方法易受水质中高浓度离子的干扰,检测精度较低[9,10];荧光法检测成本较高,实验室应用场景较多[11];生物酶检测法虽成本较低,但在反应过程中环境的pH值、温度对其影响较大[12]。上述3种方法均不利于企业实际生产现场的氨氮检测。在工业现场除采取前置措施预防换热器内漏外,主要检测方法为光学检测法和人工检测法。光学检测方法主要包括纳氏试剂分光光度法和水杨酸分光光度法,其中,纳氏试剂分光光度法虽然显色时间较短,但纳氏试剂配制复杂且使用的二氯化汞(HgCl2)和碘化汞(HgI2)均为剧毒物质,对人体和环境具有严重威胁[13];水杨酸分光光度法检测耗时较长,且氨氮含量高时水杨酸分光光度法检测精度较低[14],其次氯酸钠具有不稳定的性质,但其试剂配制较易且试剂无毒;人工检测法主要包括人工实验法和目视法,人工实验法和目视法具有检测精度低、滞后时间长、劳动强度大等问题,而且受时间和空间影响较大[15]。综合考虑上述检测方法的优缺点、现场工作环境和成本,同时为避免试剂对人体和环境造成的危害,笔者研究采用水杨酸分光光度法并对其进行改进,开发石化行业循环水质氨氮浓度自动检测系统,以期实现循环水中氨氮含量的自动检测。

1 检测原理

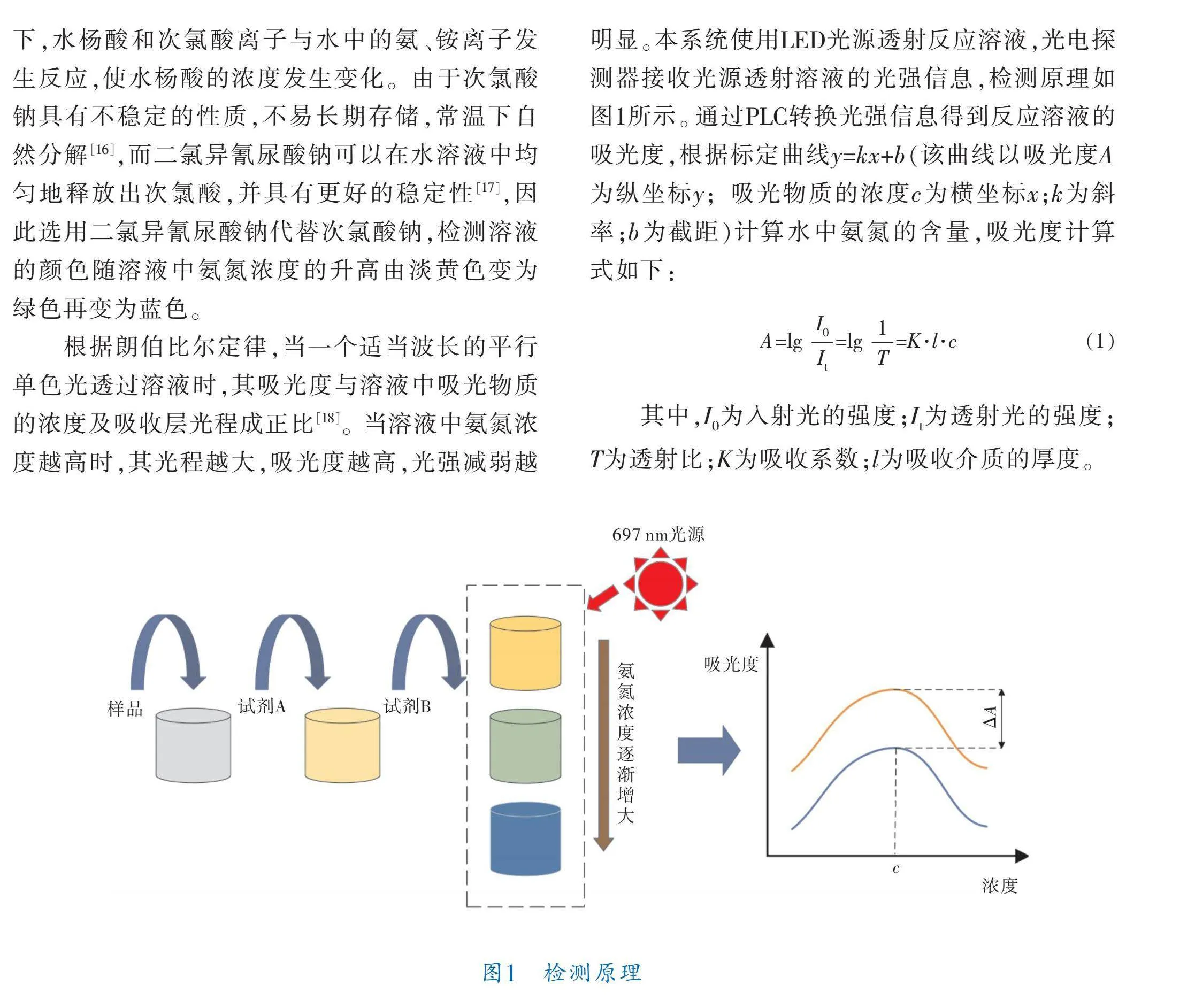

在碱性介质和亚硝基铁氰化钠存在的条件下,水杨酸和次氯酸离子与水中的氨、铵离子发生反应,使水杨酸的浓度发生变化。由于次氯酸钠具有不稳定的性质,不易长期存储,常温下自然分解[16],而二氯异氰尿酸钠可以在水溶液中均匀地释放出次氯酸,并具有更好的稳定性[17],因此选用二氯异氰尿酸钠代替次氯酸钠,检测溶液的颜色随溶液中氨氮浓度的升高由淡黄色变为绿色再变为蓝色。

根据朗伯比尔定律,当一个适当波长的平行单色光透过溶液时,其吸光度与溶液中吸光物质的浓度及吸收层光程成正比[18]。当溶液中氨氮浓度越高时,其光程越大,吸光度越高,光强减弱越明显。本系统使用LED光源透射反应溶液,光电探测器接收光源透射溶液的光强信息,检测原理如图1所示。通过PLC转换光强信息得到反应溶液的吸光度,根据标定曲线y=kx+b(该曲线以吸光度A为纵坐标y;吸光物质的浓度c为横坐标x;k为斜率;b为截距)计算水中氨氮的含量,吸光度计算式如下:

A=lg =lg =K·l·c(1)

其中,I为入射光的强度;I为透射光的强度;T为透射比;K为吸收系数;l为吸收介质的厚度。

2 系统架构

如图2所示,石化行业循环水氨氮浓度自动检测系统主要由人机交互装置、试剂存储系统、计量单元、分析单元、PLC控制模块、流路系统等部分组成。

PLC控制模块分别与计量单元、分析单元、人机交互系统通信,通过控制多通道选择阀和计量泵顺序抽取定量样品、氧化剂、显色剂、清洗液等,并自动控制抽取剂量、溶液加热等,完成自动检测。

试剂存储系统用来存储试剂、标准液和纯水。样品为生产现场循环水,通过取样系统过滤后进入样品瓶;试剂1为二氯异氰尿酸钠溶液,代替次氯酸钠作氧化剂;试剂2为显色剂水杨酸溶液,通过国标法配制水杨酸溶液;试剂3为硝酸溶液,用于检测过程完成后清洗反应池;标准液1~4分别为4个不同浓度的氨氮标准溶液,用于氨氮标准曲线的绘制;纯水采用实验室超纯水机制取,作用是清洗反应池、检测空白溶液、稀释溶液等。

计量单元由多通道选择阀、计量泵、三通阀、排废泵、光电检测装置组成。多通道选择阀可以切换不同的流路通道,不同的通道连接不同的溶液或试剂,其中有一个通道不连接任何溶液或试剂,它抽取空气进入反应池,使反应充分进行;计量泵提供动力,抽取溶液或空气进入系统;三通阀分别连接计量泵、排废泵、反应池,通过控制可以完成任何一个通道的通断,通过PLC控制可以分别完成进液、排废等;排废泵连接三通阀,用于排出反应池中反应完成后的废液;光电检测装置安装在流路的透明管道上,管道中有溶液经过时会产生电信号,判断管道中是否流经溶液。

分析单元由反应池、光源、光电探测器、加热丝、温度传感器组成,反应池用于溶液反应和吸光度检测;光源采用波长为697 nm的LED光源;光电探测器用于接收光源透射溶液后的光强信息;加热丝的作用是加热反应溶液,减少充分反应时间,加热时间5 min;温度传感器用于检测温度,系统通过PLC控温。

系统通过高清触摸显示屏实现人机交互,具有人工控制检测流程、检测参数、检测设置、历史记录查询等功能。

3 检测流程

氨氮自动检测流程如图3所示,整个检测过程分6步完成:

a. 高精计量泵通过多通道选择阀抽取定量样品溶液到反应池;

b. 高精计量泵抽取定量显色剂到反应池,此时反应池中溶液显色剂的颜色为淡黄色;

c. 高精计量泵抽取定量氧化剂到反应池内混合;

d. 高精计量泵鼓入空气使反应更充分;

e. 高精计量泵加入定量纯,同时加热丝加热加快反应进度,待反应完成后光电传感器检测吸光度;

f. 待吸光度检测完成后,蠕动泵排出反应池中的废液至废液桶清洗,流程结束。

4 实验与结果分析

依据国标配制1 000 mg/L的氨氮标准溶液,将其稀释为3、6、10 mg/L的氨氮标液,在PLC的控制下抽取定量的标准液和试剂,分别测定氨氮浓度为0、3、6、10 mg/L的标准液在波长697 nm处的吸光度,测量结果见表1。以氨氮浓度为x轴,以吸光度为y轴,拟合得到氨氮标定曲线方程y=0.4155x+0.1096,如图4所示。此曲线拟合度R2为0.999 5,线性关系良好,符合朗伯比尔定律,余下实验以该曲线的k=0.4155、b=0.1096为基础进行。

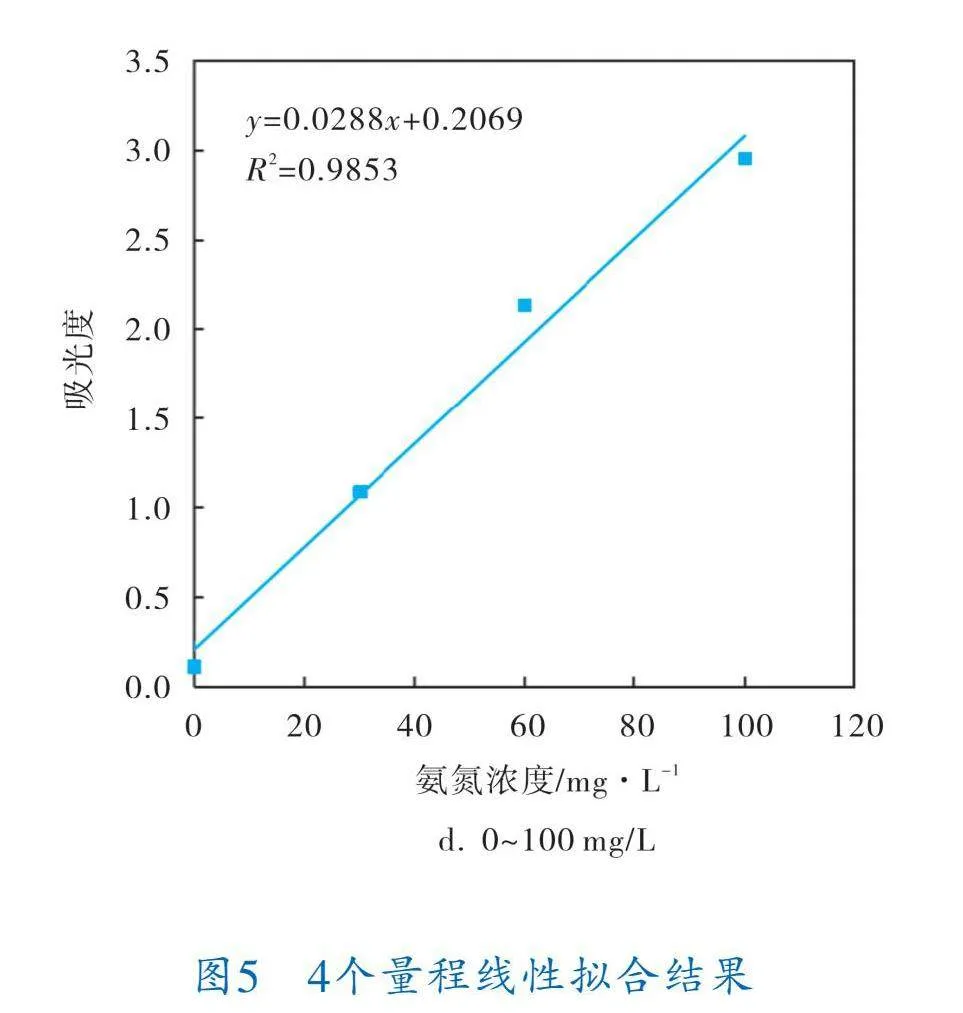

4.1 检测量程分析

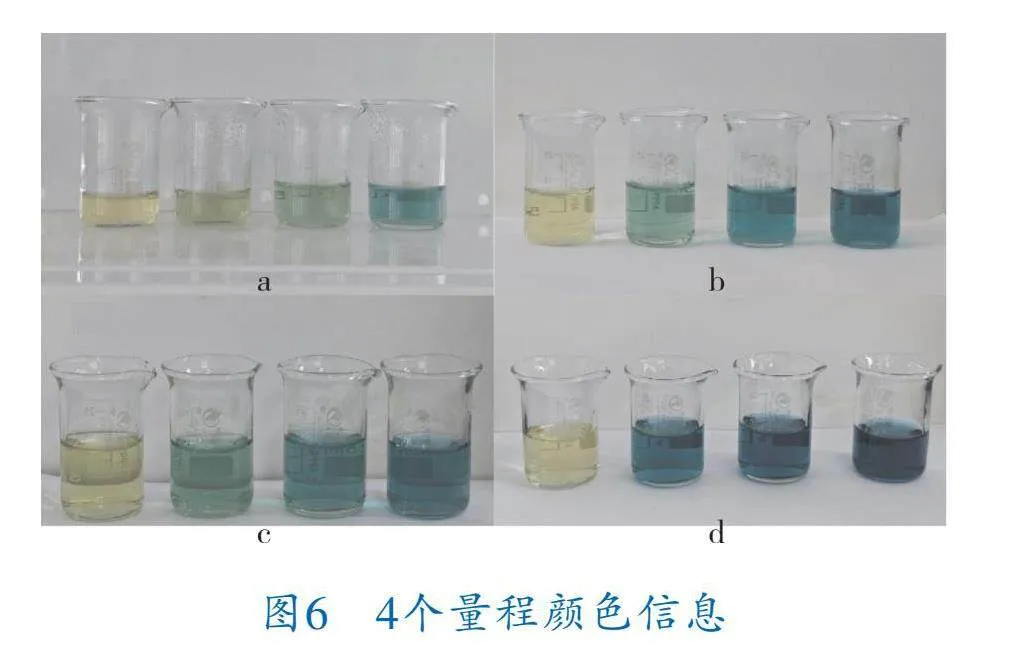

本实验做4个量程的测试,分别为0~2 mg/L、0~5 mg/L、0~10 mg/L、0~100 mg/L。如图5所示,其拟合度依次为0.999 3、0.999 3、0.999 0、0.985 3。如图6所示,随着氨氮浓度的提高,溶液颜色由淡黄色逐渐向绿色再向蓝色变化,显色正常。

4.1.1 量程0~2 mg/L

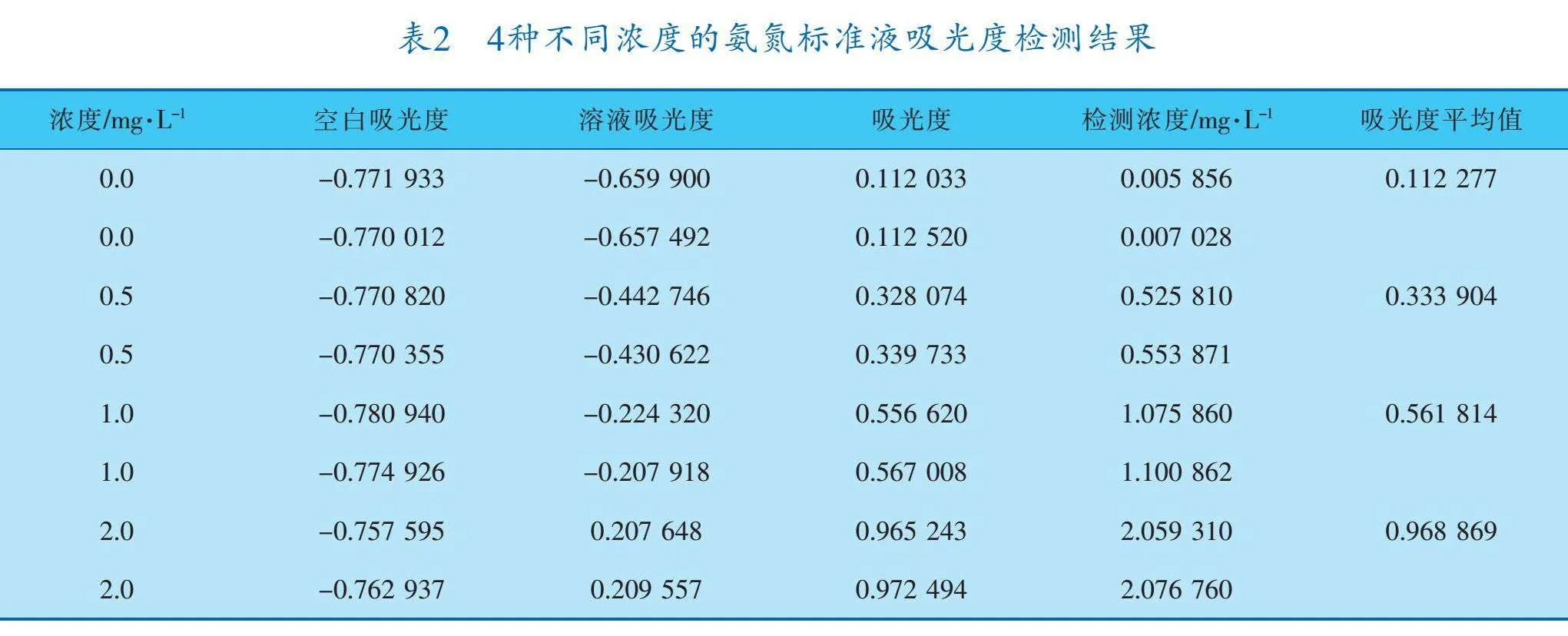

选取4个不同浓度(0.0、0.5、1.0、2.0 mg/L)的氨氮标准液进行吸光度检测,结果见表2。得到拟合方程y=0.4282x+0.1195,如图5a所示,拟合度为0.999 3,线性关系良好,符合朗伯比尔定律,符合检测要求。检测溶液颜色信息如图6a所示。

4.1.2 量程0~5 mg/L

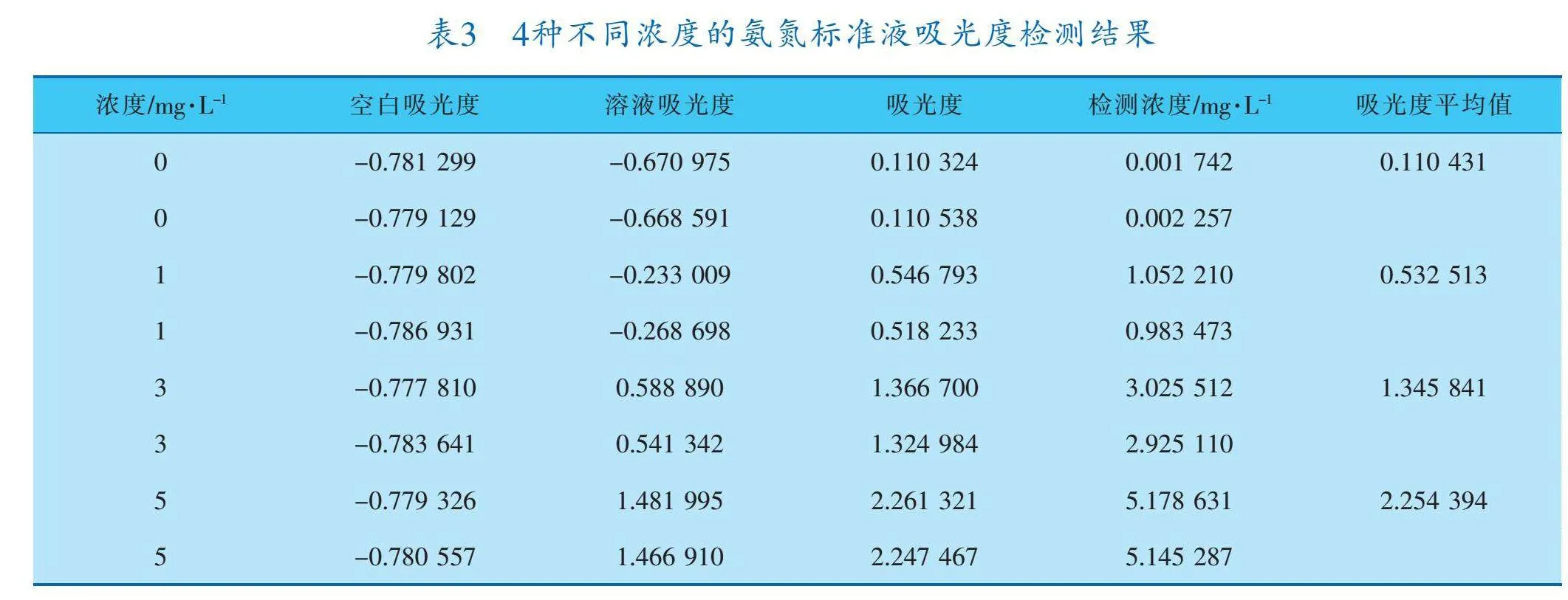

选取4个不同浓度(0、1、3、5 mg/L)的氨氮标准液进吸光度检测,结果见表3。得到拟合方程y=0.4268x+0.1006,如图5b所示,拟合度为0.999 3,线性关系良好,符合朗伯比尔定律,符合检测要求。检测溶液颜色信息如图6b所示。

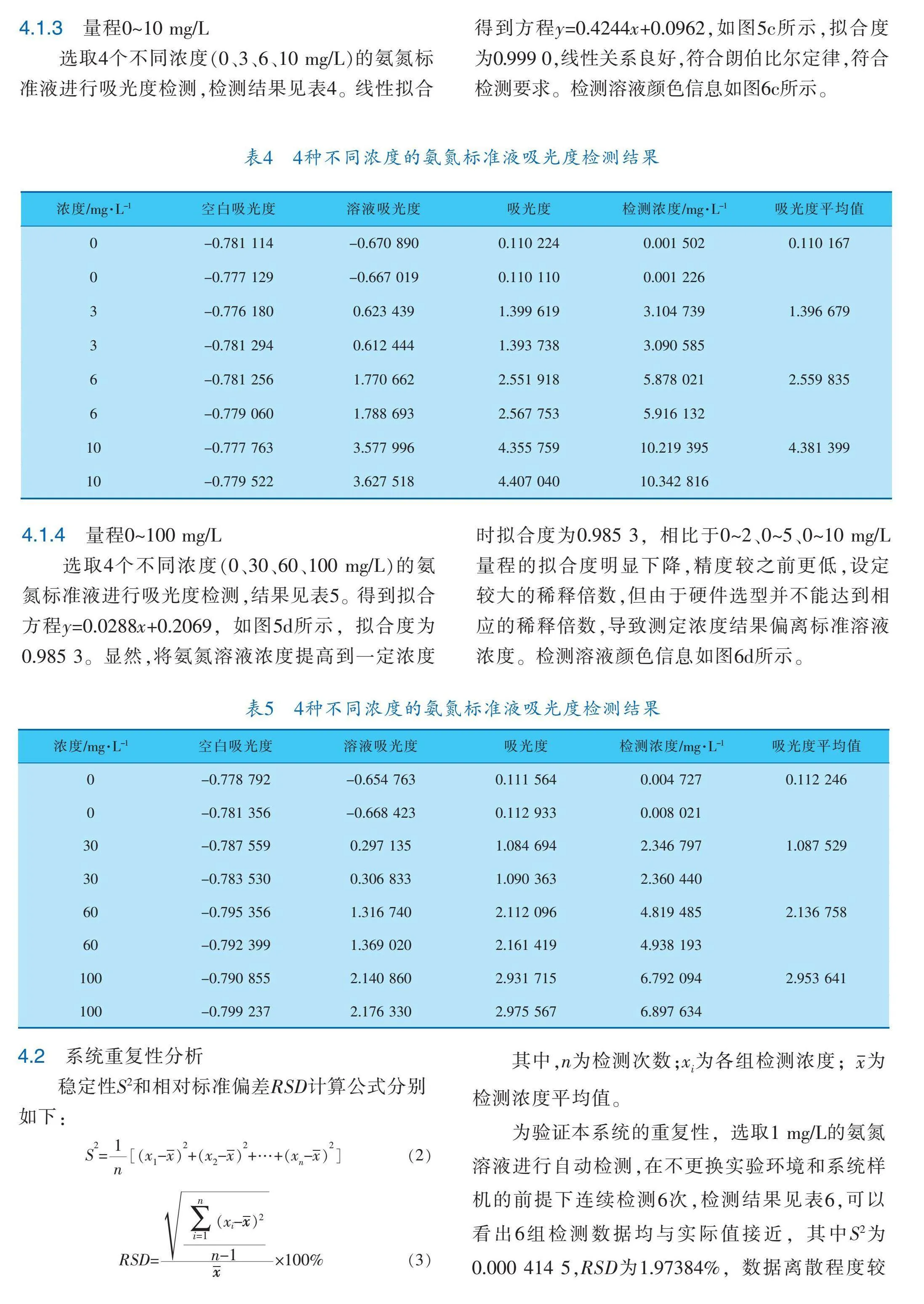

4.1.3 量程0~10 mg/L

选取4个不同浓度(0、3、6、10 mg/L)的氨氮标准液进行吸光度检测,检测结果见表4。线性拟合得到方程y=0.4244x+0.0962,如图5c所示,拟合度为0.999 0,线性关系良好,符合朗伯比尔定律,符合检测要求。检测溶液颜色信息如图6c所示。

4.1.4 量程0~100 mg/L

选取4个不同浓度(0、30、60、100 mg/L)的氨氮标准液进行吸光度检测,结果见表5。得到拟合方程y=0.0288x+0.2069,如图5d所示,拟合度为0.985 3。显然,将氨氮溶液浓度提高到一定浓度时拟合度为0.985 3,相比于0~2、0~5、0~10 mg/L量程的拟合度明显下降,精度较之前更低,设定较大的稀释倍数,但由于硬件选型并不能达到相应的稀释倍数,导致测定浓度结果偏离标准溶液浓度。检测溶液颜色信息如图6d所示。

4.2 系统重复性分析

稳定性S2和相对标准偏差RSD计算公式分别如下:

S=[(x-)+(x-)+…+(x-)](2)

RSD=×100%(3)

其中,n为检测次数;x为各组检测浓度;为检测浓度平均值。

为验证本系统的重复性,选取1 mg/L的氨氮溶液进行自动检测,在不更换实验环境和系统样机的前提下连续检测6次,检测结果见表6,可以看出6组检测数据均与实际值接近,其中S2为0.000 414 5,RSD为1.97384%,数据离散程度较小,精度较高,符合测量要求,证实所提氨氮浓度自动检测系统稳定性较高、重复性较好。

5 系统检测方案

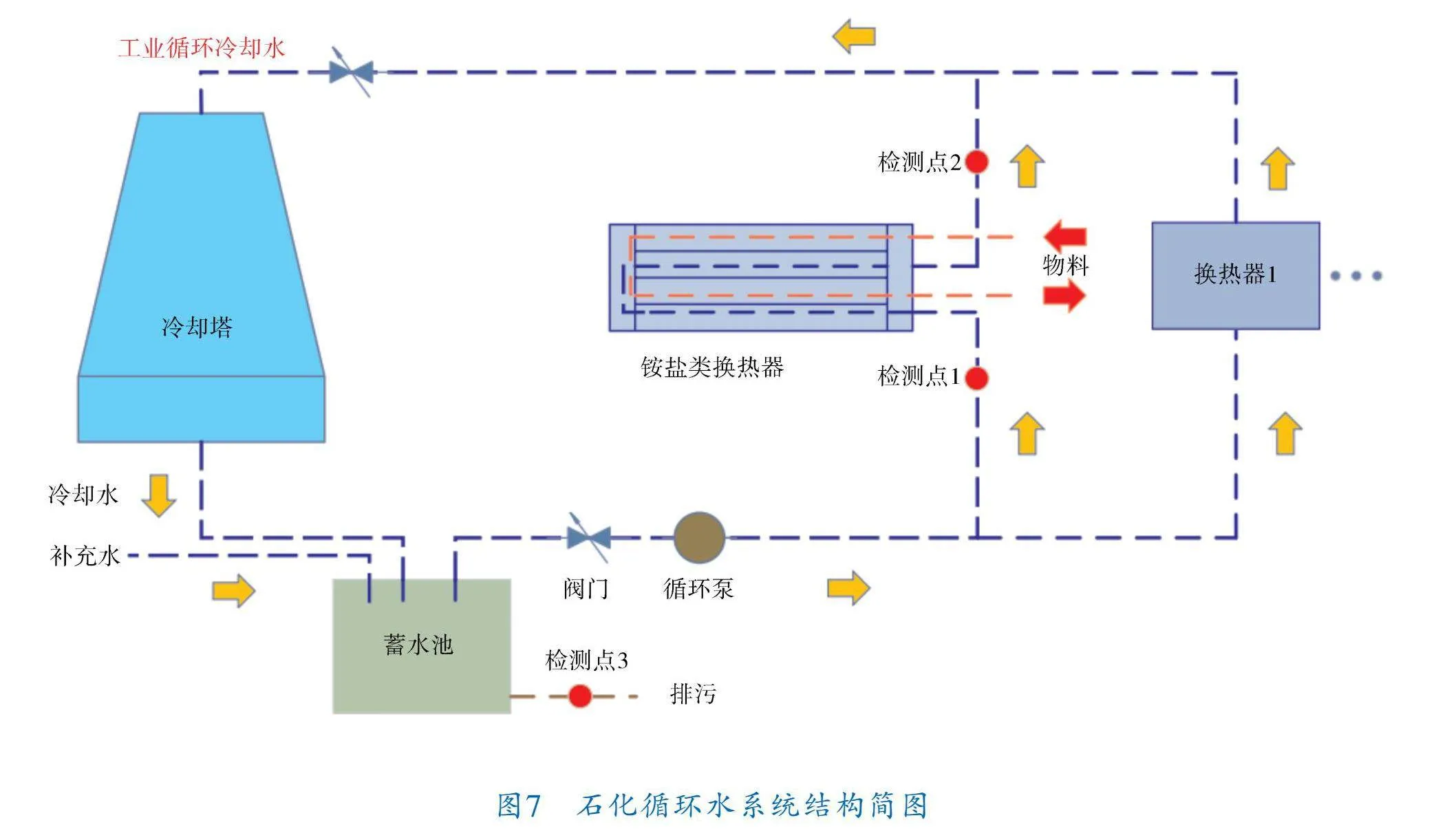

石化行业循环水系统结构简图如图7所示。

根据循环水系统的结构特点,提出两种检测方案:

a. 针对胺类换热器的泄漏,在换热器进口(检测点1)和出口(检测点2)抽取样品至本系统进行氨氮浓度检测,抽取检测时间间隔根据实际生产现场设定,若换热器进口和出口的氨氮浓度偏差较大或数据发生突变时,判断此换热器发生泄漏。

b. 针对循环水系统中其余换热器泄漏导致循环水系统中氨氮含量升高,在蓄水池排污口处设置一处检测点(检测点3),抽取样品至本系统,若检测数据增高或出现增高趋势时,判断循环水质出现异常,工人可依此为依据进行系统故障排查。

两种方案均可达到预警的目的,工作人员可以根据检测数据及时实施应对措施。相比于人工实验和人工肉眼辨色法,解决了检测滞后性、精度低等问题,检测数据所检即所现,真正实现实时检测,出现问题及时止损,减少经济损失。

6 结束语

通过PLC控制模块实现系统各模块的功能以及模块与模块间的相互配合,提出一种高精度、高量程的新型循环水质氨氮浓度检测系统,实现了自动取样、自动检测等功能。经实验,本系统可测量程0~10 mg/L,相对标准偏差1.97384%,重复性较好,精度±2%,具有实时性好、精度高等特点,可以替代人工自动检测氨氮浓度,有效避免因人工判断失误而采取错误的策略。同时,提出两种检测方案,均可达到预警目的,能够有效防止换热器内漏导致系统设备损坏、企业经济效益降低、安全事故等状况,具有重复性好、稳定性强、自动化程度高等优势,可有效实现换热器胺泄漏风险预警,进而指导精准调控,促进企业节能减排,提高企业的竞争力。

参 考 文 献

[1] 陈欢欢.新型材料在化工行业换热器中的应用及其效果分析[J].佛山陶瓷,2024,34(3):29-31.

[2] 李其伦.循环水冷却器泄漏的原因和查漏方法[J].广州化工,2010,38(2):165-166.

[3] 潘德寿,门春艳,王建会.煤合成氨循环水系统异常判断及应对措施[J].化工管理,2020(33):146-147.

[4] 郎国江,胡洋,曹雪峰.炼油装置循环冷却水系统物料泄漏查找技术[J].石油化工腐蚀与防护,2020,37(6):41-44.

[5] 刘嘉璇.低浓度氨氮废水处理技术研究[D].西安:西安石油大学,2023.

[6] 王成龙.基于纳氏试剂分光光度法的水质氨氮检测与数据分析[D].武汉:华中科技大学,2011.

[7] LI D L,XU X B,LI Z,et al.Detection methods of ammonia nitrogen in water:A review[J].Trends in Analytical Chemistry,2020,127:1-16.

[8] 董学志,蒋永荣.氨氮现场检测方法的研究进展[J].化学与生物工程,2020,37(2):11-16.

[9] 贾丽君.洁净用水氮素因子的现场快测方法研究[D].郑州:郑州大学,2022.

[10] 任作为.水产养殖氨氮在线检测方法及系统研究[D].镇江:江苏大学,2018.

[11] 盛宇博.氨氮野外原位在线检测系统关键技术研究[D].长春:长春理工大学,2021.

[12] 吴志广.水质氨氮在线检测系统研究[D].无锡:江南大学,2018.

[13] 吴生妹.纳氏试剂分光光度法测定水中氨氮的相关问题分析[J].皮革制作与环保科技,2021,2(17):7-8;12.

[14] 石慧.纳氏试剂分光光度法与水杨酸分光光度法测定废水中氨氮的方法比对[J].皮革制作与环保科技,2024,5(3):19-21.

[15] 徐文,鲍一明.氨氮在线检测应用及展望[J].净水技术,2017,36(S2):22-24.

[16] 马建伟,苏浩波,陈广怀.次氯酸钠溶液的综合利用与无害化处理[J].浙江化工,2024,55(1):46-54.

[17] 赵美法,杨慧,仇中选,等.二氯异氰尿酸钠的工业现状与发展[J].中国氯碱,2022(12):28-35.

[18] ROSARIO D.Misuse of Beer Lambert Law and other calibration curves[J].Royal Society Open Science,2022,9(2):211103.

(收稿日期:2024-05-21,修回日期:2024-06-19)

Auto monitoring System for the Ammonia Nitrogen Concentration of

Circulating Water in Petrochemical Industry

LIU Qing1, CHEN Xiu sheng1, HUANG Yuan feng2, CAO Huai xiang2,

YUAN Tao2, SHI Bu fan2, LI Meng wei2

(1. School of Mechanical Engineering, University of Jinan; 2. Shandong Special Inspection Technology Co., Ltd.)

Abstract""" The amine leakage is one of the important reasons for the internal leakage of heat exchangers. In addition to taking pre measures, the detection of ammonia nitrogen at the inlet of heat exchanger becomes important. Considering the leakage monitoring of amine materials, having the improved salicylic acid spectrophotometry based to develop an ammonia nitrogen monitoring system was implemented. The test results show that, the detection range of the detection system stays at 0 to 10 mg/L, the linearity is 0.999 0, and the color development time is 5 min. The RSD of repeatable experimental analysis is 1.97384% and the detection accuracy is controlled within ±2%.

Key words"" ammonia nitrogen concentration detection, heat exchanger,amine, salicylic acid spectrophotometry, on line monitoring