无人井口平台井口盘氮驱装置远程控制

摘 要 目前海上油气生产装置的井口控制盘大多是模块化设计,虽然部分关键参数及紧急关断功能可以实现远程管理,但在无人井口平台井口盘系统设计上,其关键的氮气驱动装置却主要依赖人工维护。因此,在原方案基础上重新设计无人井口平台井口盘氮驱装置远程控制逻辑。实际应用表明:应用该系统后大幅提高了无人平台井口盘的稳定性。

关键词 远程监控 无人平台 井口控制盘 自主切换

中图分类号 TP273"" 文献标志码 B"" 文章编号 1000 3932(2025)01 0144 04

某海上采油平台为无人驻守井口平台,平台未设计仪表风供给系统,而是利用两个氮气瓶(120 L/15 MPa)通过一次减压后为井口控制盘的先导控制回路提供驱动气。两瓶氮气瓶一用一备,在原设计中只能通过管线上的球阀手动切换主、备瓶,氮气瓶供给压力也无法实时传输至中控系统。在实际使用中,中心平台不能及时掌握氮气系统的运行工况,如果出现主氮气瓶压力低的情况,工作人员无法及时登临平台手动切换氮气瓶,一旦遇到大风等恶劣天气,氮气系统压力持续降低会影响井口控制盘的正常功能。以上设计过度依赖操作人员的日常巡检和维保,极大地增加了无人平台生产关停风险,不利于现场安全稳定生产。

1 井口控制盘氮气系统原理

1.1 井口控制盘工作原理

井口控制盘主要用于控制油井的地面安全阀和井下安全阀,兼具紧急关停保护功能,是海上采油平台油气生产的重要设备。

某海上无人驻守平台井口控制盘设计为抽屉式结构(图1),即每口井对应一个抽屉,每个抽屉为一个独立的控制单元,具有完善的控制功能。井口控制盘主要用来控制采油树的地面安全阀、井下安全阀和放气阀,其主要结构分为公共模块和单井模块。公共模块通过液压泵打压,建立起液压控制回路,为每个单井模块提供液压动力源。公共模块通过氮气驱动装置为每个单井模块先导阀提供先导气,通过先导阀的开关实现液控回路的导通与泄放,最终实现井上安全阀、井下安全阀和放气阀的控制。同时,井口控制盘通过电气接口实现液压油液位、压力和开关状态的远程监控与紧急关断功能。

1.2 氮气驱动系统控制原理

如图2所示,在原设计中,井口盘利用两个氮气瓶(120 L/15 MPa)通过一次减压至500 kPa后为井口控制盘的先导控制回路提供驱动气。两个氮气瓶一用一备,通过管线上的球阀手动切换主、备瓶,氮气瓶供给压力可通过现场压力表查看,无法实时传输至中控系统。在初始设计时偏重经济因素,缺少远程监控控制功能,给现场使用带来极大不便。

2 无人平台井口盘氮气系统存在问题分析

由于现有井口控制盘大多是根据有人操作的模块化设计,其氮气驱动系统未能有效针对无人驻守平台的特点设计,仍为本地手动设计,不适于无人平台的生产管理,在无人平台日常生产过程中存在诸多问题:

a. 氮气系统供给压力就地显示,不利于数据监控。有人中心平台与无人平台间通过海底光缆通信,无人平台设置有单独的中控系统,工作人员在中心平台便可远程实时监控无人平台的生产流程,一旦发现异常可及时采取应急措施。在原设计中,氮气系统仅安装了压力表,系统压力只能就地显示,中心平台不能及时掌握氮气系统的运行工况,操作人员每周定期前往无人平台巡检时才可以查看氮气瓶压力。如出现主氮气瓶压力低的情况,而工作人员又未能及时发现,将导致生产关停事故。

b. 氮气系统手动主/备切换,智能化水平低。两瓶氮气瓶一用一备,在操作人员定期巡检维保过程中,当发现主瓶压力低于2 MPa时,通过现场球阀手动切换至备用瓶,并及时更换压力不足的氮气瓶。井口盘氮气瓶组在理想工况下,单瓶可使用约50天,当压力低于2 MPa时,需手动切换备用氮气瓶。受管线接头密封性、环境温度等因素影响,氮气瓶的更换周期远少于50天,且周期不定。这种设计增加了工作人员的工作量,出于安全考虑,操作人员通常在氮气瓶还有3 MPa时便提前手动切换备用氮气瓶,增加了氮气瓶更换频次。另一方面,在大风等恶劣天气情况下,工作人员长时间无法登临无人平台巡检,同时无法实时监控氮气系统的供给压力,如出现主氮气瓶压力低的情况,工作人员无法及时登临平台手动切换备用氮气瓶。以上设计智能化水平低,过度依赖于操作人员的日常巡检维保,大幅增加了WHPB平台生产关停风险,不利于安全稳定生产。

c. 管线设计不合理,存在安全隐患。氮气瓶至井口盘间的气路管线由仪表针阀、减压阀、3/8"OD仪表管及仪表接头配管连接而成。出口处未安装减压阀,只在汇流总管处安装有减压阀,且直接将15 MPa的压力减压至500 kPa。氮气瓶出口至减压阀这段管线长期处于高压状态,仪表管线刺漏及泄漏风险较高,气瓶更换周期短。氮气管线出口处未安装单流阀,当中间任何一处管线接头松动时系统直接泄压,将会导致井口盘关停。

3 远程监测与控制功能设计方案

3.1 原理图设计

现从稳定性、安全性、智能化等多方面综合考虑,在原方案基础上,自主创新,重新设计了无人平台井口盘氮气驱动系统的控制原理(图3),分别在主、备氮气瓶出口处增加氮气减压阀、单流阀,在备用氮气瓶出口处增加电磁阀,在汇流总管处增加压力变送器,以实现无人井口平台井口盘氮气驱动系统的远程监控与控制功能[1]。

3.2 氮气系统远程监测功能

通过在氮气瓶集流总管处新增压力变送器,将压力信号引入无人平台中控系统,并在中控系统上组态压力监测回路与画面,实现氮气系统供给压力实时监控。再利用霍尼韦尔中控DSA通信协议,在中心平台的远程操作界面进行同步设置,便可实现在中心平台远程实时监控无人平台井口盘氮气系统供给压力的监控。

3.3 氮气瓶组自动主/备切换及中控远程手动切换功能

仪表技术人员重新设计了氮气系统的控制逻辑,采用以自动主备切换为主、中控远程手动切换为辅的控制策略,以降低因主氮气瓶组压力低而人员无法及时登临平台导致生产关停风险事件的发生。在备用氮气瓶出口处增加电磁阀,在汇流总管处增加压力变送器,相关信号引入中控系统,并组态电磁阀控制逻辑程序。

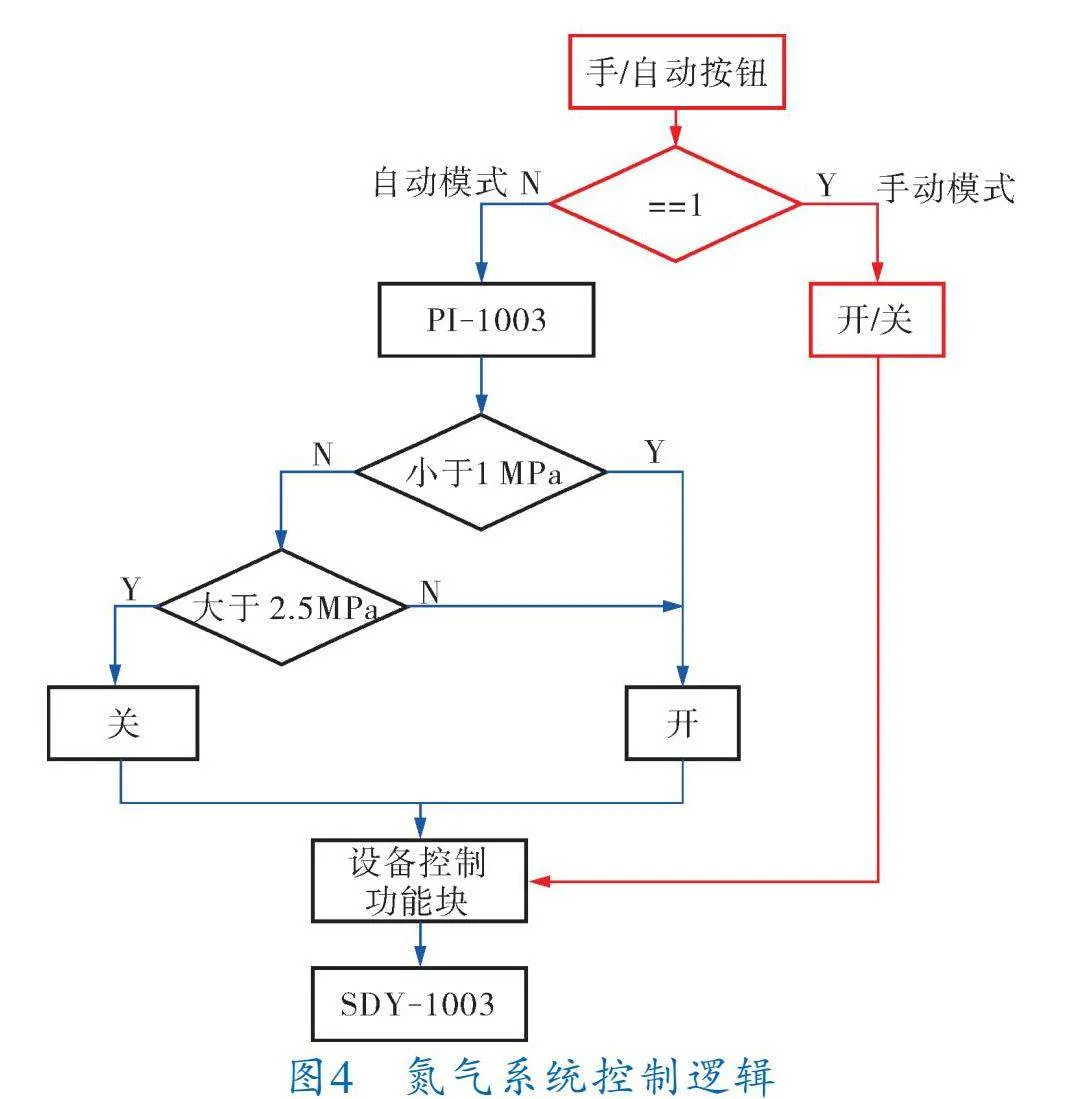

在自动模式下,通过引入压力信号,利用GTA比较功能块及RSA置复位功能块实现电磁阀的自动控制。当主氮气瓶压力不足,系统压力低于1 MPa时,电磁阀动作,备用氮气瓶开始为系统供气(备用氮气气瓶出口压力设定为1 MPa),更换主氮气瓶后,系统压力上升至2.5 MPa后,电磁阀关闭,备用氮气瓶不再供气。

用BYPASS功能块实现手/自动切换功能。手动模式下可通过手动更改DEVCTLA块的OP值控制电磁阀开关。

图4所示的逻辑组态完毕后,对流程画面进行编译,新增压力显示及手自动切换按钮。手动模式下,可以通过中心平台或无人平台上位机界面的软按钮远程控制电磁阀切换,实现氮气瓶的主/备手自动切换功能。

4 改造后效果验证分析

4.1 效果验证

改造前(2019-04~2023-04)与改造后(2023-04~2024-04)的数据统计见表1。从历史巡检报表及故障报告统计来看,在2019~2023年期间,主氮气瓶压力低于1 MPa而未及时切换备用气瓶的次数共9次,因井口盘氮气系统压力低赞成生产关断险兆事件4次,气瓶更换频次为平均每年8.5次。2023年4月对某无人平台井口但氮气系统技术改造完成,增加了远程监测与主/备气瓶自动切换功能,并进行管线系统优化。通过对比,改造效果十分明显,无人平台井口控制盘的运行状况一直比较稳定。

4.2 创新成果

成功解决了氮气系统只有本地压力显示的问题,实现了氮气系统供给压力实时远程监控功能。

解决了恶劣天气人员无法登临平台手动切换备用气瓶的问题,实现氮气瓶组自动主备切换及中控远程手动切换功能,大幅降低了因主氮气瓶组压力低而人员无法及时登临平台导致生产关停风险。

降低仪表管线刺漏风险,延长气瓶更换周期,将气瓶更换周期从50天1次延长至130天以上,有效减少了氮气瓶组的吊装、倒运、更换频次,减少了人力成本,降低了相应的施工风险。

5 结束语

大多无人井口平台井口控制盘氮气驱动系统在设计之初便没有远程监控及自主切换功能,此项技术创新在渤海地区无人平台井口盘的氮气控制系统中属首次应用。之后,计划在渤海地区多个无人平台试点推广应用,预计各平台改造完成后,将提高整个平台生产、运行的自动化程度和控制精度,有效减少因井口盘氮气系统压力不足导致的意外关停事故,经济效益显著。此次创新性的改造大幅提升了无人平台井口控制盘的稳定性,推进了无人平台智能化改造工作,为无人平台的智能化建设提供了经验参考,具有很高的推广价值。

参 考 文 献

[1] 顾常月.适用于海上无人化平台的中控系统优化分析[J].工业控制计算机,2023,36(1):4-5;7.

(收稿日期:2024-05-15,修回日期:2024-06-08)