螺旋藻风味酱的发酵工艺研究

摘要:螺旋藻富含蛋白质、维生素和人体所需的各种微量元素,具有提高免疫力、抗贫血、预防高血脂等功效。以螺旋藻、面粉为主要原料进行发酵,使酱具有独特螺旋藻风味的同时提高了其营养价值。为获得螺旋藻风味酱的发酵工艺,研究不同因素对螺旋藻风味酱发酵的影响,进行了单因素实验,得到最佳条件为料水比1∶1.25、藻面比100∶0、培养温度35 ℃、接种量0.1%、盐浓度13%、制曲时间72 h。在此基础上进行四因素三水平正交实验设计,对发酵工艺进行进一步研究。以氨基酸态氮含量作为指标,得到最佳工艺条件为料水比1∶1、藻面比90∶10、培养温度35 ℃、接种量0.05%、盐浓度13%、制曲时间72 h。进行验证实验,最佳条件下得到的螺旋藻风味酱酯香浓郁,黏稠适度,咸甜适口,氨基酸态氮含量达到(1.54±0.03) g/100 g。通过在酱料中加入不同香料炒制,得到多种口味的螺旋藻风味酱。

关键词:螺旋藻;酱油曲精;发酵工艺;氨基酸态氮

中图分类号:TS264.24""""" 文献标志码:A""""" 文章编号:1000-9973(2024)08-0069-05

Study on Fermentation Process of Spirulina Flavor Sauce

XUE Xian-hui, LI Si-yu, GUO Rui, CUI Wen-kai, JI Bei*

(College of Chemical and Biological Engineering, Shandong University of Science

and Technology, Qingdao 266590, China)

Abstract: Spirulina is rich in protein, vitamins and various trace elements needed by the human body, which has the effects such as improving immunity, anti-anemia and preventing hyperlipidemia. Spirulina and flour are used as the main raw materials for fermentation, which gives the sauce a unique Spirulina flavor and improves its nutritional value. In order to obtain the fermentation process of Spirulina flavor sauce, the effects of different factors on Spirulina-flour sauce fermentation are studied, and single factor experiment is carried out.The optimal conditions are determined as follows: the material-water ratio is 1∶1.25, the Spirulina-flour ratio is 100∶0, the cultivation temperature is 35 ℃, the inoculation amount is 0.1%, the salt concentration is 13% and the koji-making time is 72 h. On this basis, the four-factor and three-level orthogonal experiment design is carried out to further study the fermentation process. Taking amino acid nitrogen content as the index, the optimal process conditions are obtained as follows: the material-water ratio is 1∶1, the Spirulina-flour ratio is 90∶10, the cultivation temperature is 35 ℃, the inoculation amount is 0.05%, the salt concentration is 13% and the koji-making time is 72 h. The verification experiment is carried out, the Spirulina" flavor sauce obtained under the optimal conditions has strong ester aroma, moderate viscosity, pleasant saltiness and sweetness, and" the amino acid nitrogen content reaches (1.54±0.03) g/100 g. Through adding different spices into the sauce for stir-frying, Spirulina flavor sauce with a variety of flavors can be obtained.

Key words: Spirulina; soy sauce koji essence; fermentation process; amino acid nitrogen

DOI:10.3969/j.issn.1000-9973.2024.08.013

引文格式:薛宪辉,李思雨,郭睿,等.螺旋藻风味酱的发酵工艺研究.中国调味品,2024,49(8):69-73.

XUE X H, LI S Y, GUO R, et al. Study on fermentation process of Spirulina flavor sauce.China Condiment,2024,49(8):69-73.

收稿日期:2024-01-12

基金项目:四川省高等学校重点项目(PRKX2020Z05)

作者简介:薛宪辉(1999—),男,硕士,研究方向:生物化工。

*通信作者:纪蓓(1977—),女,副教授,博士,研究方向:微生物发酵。

螺旋藻(Spirulina),也称节旋藻,是一种多细胞真核藻类,因其在显微镜下呈螺旋丝状而得名。螺旋藻富含营养物质,其蛋白质含量可达干重的50%~70%,是目前可食用植物中蛋白质含量最高的一种。此外,螺旋藻还含有多种不饱和脂肪酸、维生素和人体所需微量元素,具有很高的食用价值,具有提高免疫力、抗肿瘤、预防高血脂、抗疲劳、抗贫血等保健功效,被广泛应用于保健品、食品、饲料、医药行业中。

发酵酱是一种利用微生物发酵制成的调味品,在我国已有三千多年的历史。作为传统调味品,具有陈香浓郁、气纯味美的特点。又因其便于储存、食用方法简单多样而受到人们的喜爱,在饮食生活中占据着重要的地位。发酵使酱类的赏味期延长,同时微生物产生的蛋白酶和纤维素酶等将原料中的蛋白质和植物纤维分解成易于被人体吸收的小分子物质。传统发酵常用大豆作原料,利用空气中的微生物自然制曲,再加入盐水发酵至成熟。利用藻类作为原料制作发酵酱具有成本低、营养丰富、附加值高等优点。刘烨将海藻经高压蒸煮脱腥后与黄豆按比例混合发酵,制成的海藻豆瓣酱口感细腻,具有浓郁的酱香和独特的海带风味。

本研究以螺旋藻为原料,在加工过程中加入多种微生物进行发酵,使其产生丰富的酶系,生成醇类、酯类及杂环类化合物等呈香物质,使发酵酱具有独特的风味和更高的营养价值。将螺旋藻加工成一种营养、美味、安全的风味酱产品,一方面开拓了螺旋藻的加工方向,另一方面为提高螺旋藻的经济价值提供了新途径。

1" 材料和方法

1.1" 材料

酱油曲精(米曲霉):锦润生物科技(山东)有限公司;螺旋藻粉(食品级,GB 19643—2016):鄂尔多斯市新宇力藻业集团有限公司;小麦面粉:山东祥谷石磨面业有限公司;精制食用盐:山东岱岳制盐有限公司。

1.2" 试剂

甲醛:国药集团化学试剂有限公司;95%乙醇:天津市富宇精细化工有限公司;硼酸:齐鲁石化公司研究院试剂厂;甲基红指示剂:天津博迪化工股份有限公司;溴甲酚绿指示剂:天津市光复科技发展有限公司;无水乙醚、硫酸钾、浓硫酸、苯酚:成都市科隆化学品有限公司;酚酞:天津市鼎盛鑫化工有限公司;氢氧化钠、盐酸:天津市凯通化学试剂有限公司;邻苯二甲酸氢钾(优级纯)、硫酸铜、三氯乙酸:天津市科密欧化学试剂有限公司。其中所有未标注试剂均为分析纯。

1.3" 主要仪器与设备

PHS-3C 型酸度计" 上海仪电科学仪器股份有限公司;XFS-280MB型高压灭菌锅" 浙江新丰医疗器械有限公司;SW-CJ-1D型超净工作台、L530型离心机" 苏州净化设备有限公司;HH-B11-260-TBS台式电热恒温培养箱" 上海精密科学仪器有限公司;V-1200B可见分光光度计" 天津综科科技有限公司;AR1140型电子分析天平" 奥豪斯仪器(上海)有限公司;SHB-ⅢA型循环水式多用真空泵" 上海沪析实业有限公司。

1.4" 方法

1.4.1" 实验流程图

螺旋藻风味酱发酵工艺流程见图1。

1.4.2" 发酵过程操作要点

1.4.2.1" 混合

将螺旋藻粉与小麦面粉以一定的比例均匀混合,按料水比加入蒸馏水,使原料充分吸收水分,便于灭菌过程中原料熟化,为制醅过程中微生物的生长提供了充足的营养和水分。将藻面比设置为因素一,料水比设置为因素二。

1.4.2.2" 灭菌

将混合加水后的原料置于灭菌锅中,121 ℃下灭菌20 min。

1.4.2.3" 接种

将灭菌后的原料放凉至室温时,按照一定比例接种曲种,搅拌使其与原料充分均匀地混合,将不同接种量设置为因素三。

1.4.2.4" 制醅

在一定温度、通风良好的恒温培养箱内进行培养,制曲12 h左右原料表面有白色菌落出现,24 h左右部分菌落变黄,将不同制曲时间设置为因素四。

1.4.2.5" 加盐

在选定时间将曲块捣碎,加入盐水搅拌均匀,将不同盐浓度设置为因素五。

1.4.2.6" 发酵

将制好的酱醅放入指定温度的恒温培养箱内进行发酵培养,10 d后取出螺旋藻风味酱进行氨基酸态氮含量的测定,将不同培养温度设置为因素六。

1.4.2.7" 炒制

先在锅中倒入少许食用植物油,大火烧热转中火,加入螺旋藻风味酱、十三香、蚝油、葱段、姜末翻炒5 min。麻辣风味则额外加入2 g花椒、5 g干辣椒。

1.4.3" 单因素实验

为探究不同因素对螺旋藻风味酱发酵的影响,设置因素一藻面比为90∶10,因素二料水比为1∶1,因素三接种量为0.3%,因素四制曲时间为60 h,因素五盐浓度为13%,因素六培养温度为35 ℃,培养时间为10 d。在此基础上研究不同藻面比100∶0、95∶5、90∶10、85∶15、80∶20;不同料水比1∶0.5、1∶0.75、1∶1、1∶1.25、1∶1.5;不同接种量0.1%、0.2%、0.3%、0.4%、0.5%;不同盐浓度5%、9%、13%、17%、21%;不同制曲时间36,48,60,72,84 h;不同培养温度25,30,35,40,45 ℃对螺旋藻风味酱氨基酸态氮含量的影响。每个处理重复3次,结果取平均值。

1.4.4" 正交实验

根据单因素实验结果,选取料水比、藻面比、制曲时间、接种量4个因素进行四因素三水平的正交实验,正交实验设计因素水平表见表1。

1.4.5" 螺旋藻粉营养成分的测定

蛋白质含量的测定采用GB 5009.5—2016《食品安全国家标准 食品中蛋白质的测定》中的凯氏定氮法,脂肪含量的测定采用GB/T 5512—2008《粮油检验 粮食中粗脂肪含量测定》中的索氏抽提法,碳水化合物含量的测定采用苯酚硫酸法。

1.4.6" 氨基酸态氮含量的测定

螺旋藻风味酱预处理:取发酵好的螺旋藻风味酱于研钵中,研磨10 min至无肉眼可见的颗粒,称取5.00 g螺旋藻风味酱样品于小烧杯中,用蒸馏水冲洗并定容至100 mL容量瓶中。将容量瓶中液体移入50 mL离心管中,4 000 r/min离心20 min。取上清液用布氏漏斗过滤备用。氨基酸态氮含量的测定采用甲醛滴定法。

1.4.7" 感官评定

感官评价小组由8人组成,色泽、气味、滋味、体态权重各占25%,得分为平均值。

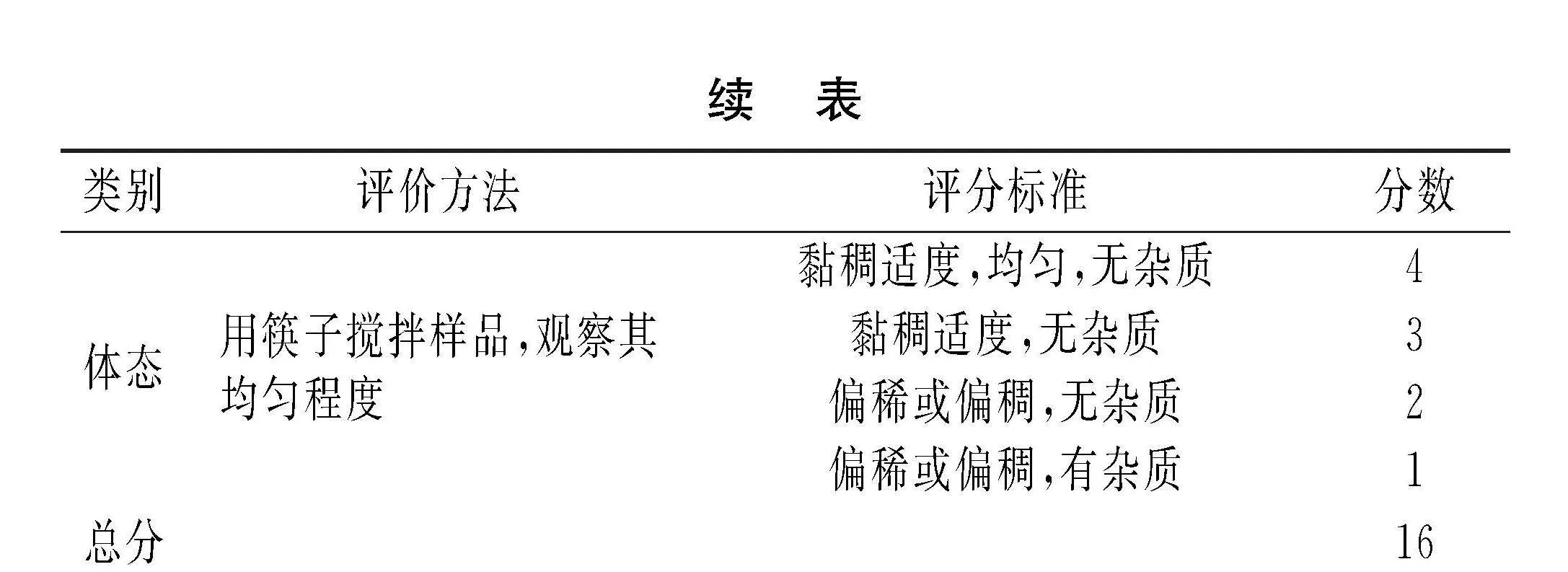

螺旋藻风味酱感官评分标准见表2。

2" 结果与分析

2.1" 螺旋藻主要营养成分

螺旋藻粉的主要成分为蛋白质、脂肪和碳水化合物,经检测得到螺旋藻粉中的蛋白质含量为(44.10±0.31) g/100 g,脂肪含量为(3.70±0.20) g/100 g,碳水化合物含量为(2.35±0.01) g/100 g。李傲辰指出大豆中含有蛋白质30%~40%、碳水化合物20%~30%、脂肪16%~22%。本文选用的螺旋藻粉营养成分中蛋白质含量高于大豆,同时脂肪和碳水化合物含量较低,符合现代人的饮食习惯,具有很高的工业利用价值。

2.2" 单因素实验结果

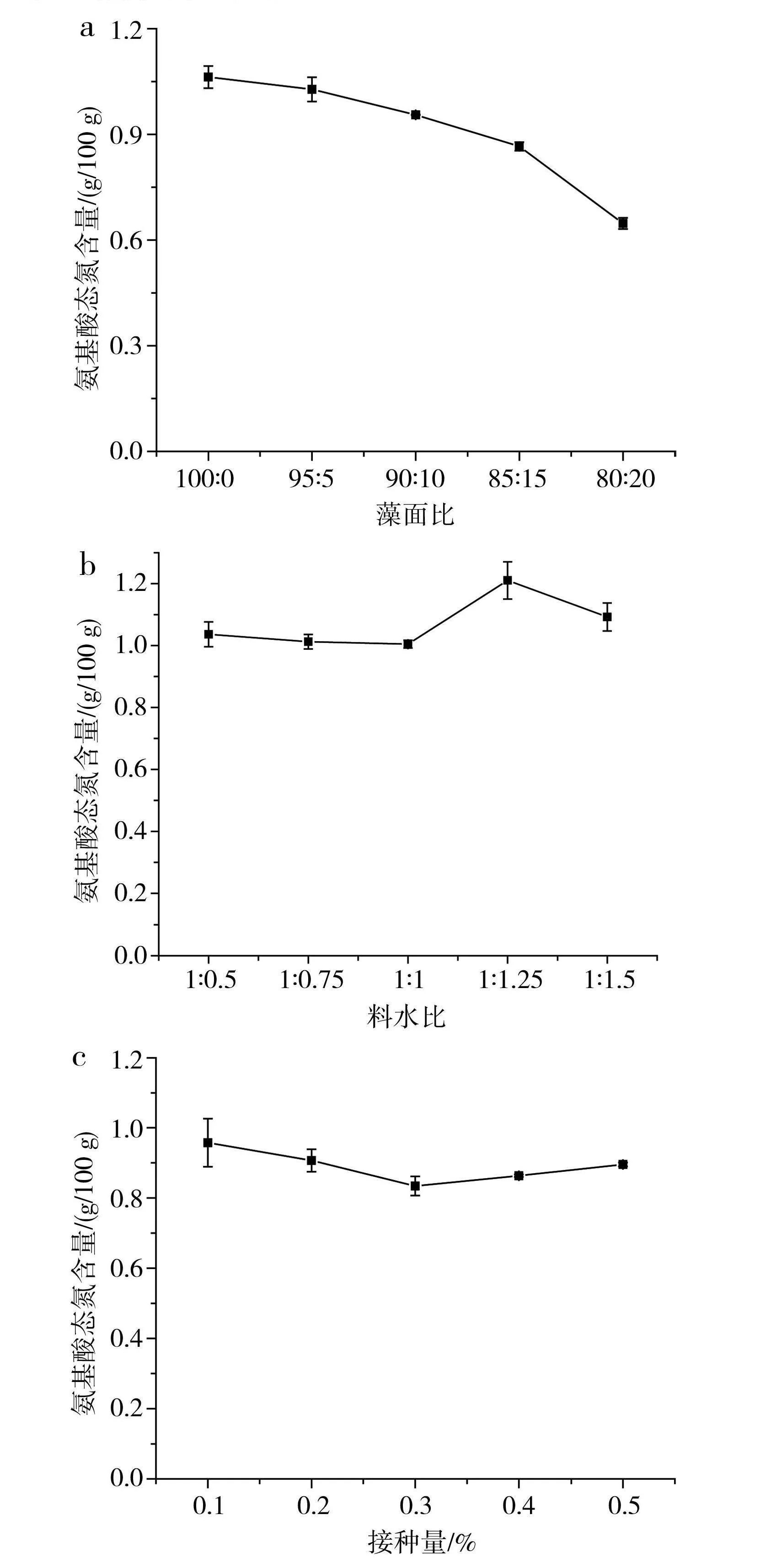

由图2中a可知,随着螺旋藻粉含量的增加,发酵的螺旋藻风味酱中氨基酸态氮含量逐渐升高,当培养基全部由螺旋藻粉组成时,氨基酸态氮含量为0.46 g/100 g,这主要是因为螺旋藻中的蛋白质含量较高,螺旋藻风味酱中的氨基酸主要来自螺旋藻。但加入适量小麦面粉可以丰富酱中的营养成分,利于酱醅成团,所以选择藻面比90∶10作为最佳条件。

由图2中b可知,当料水比低于1∶1时,氨基酸态氮含量以极缓慢的速度降低,在料水比为1∶1.25时显著升高,并达到峰值。当料水比继续增加至1∶1.5时,氨基酸态氮含量再次下降,但其含量仍高于前3组。杨晓婷等研究表明,随着含水量的增加,豆粕中粗蛋白含量呈现先上升后下降的趋势。当料水比为1∶1.5时,酱醅的含水量和溶氧量适宜,为微生物生长提供了最适环境,当继续增加含水量时,会影响酱醅中的溶氧量,从而抑制微生物生长。

由图2中c可知,随着接种量的增加,氨基酸态氮含量呈先下降后上升的趋势,但整体差距不大,这是由于制曲时间较短,过多菌体并未产生作用,从而导致氨基酸态氮含量未出现明显变化。当接种量为0.1%时氨基酸态氮含量最高,因此在正交实验设计中将接种量在0.1%附近设置梯度进行实验。

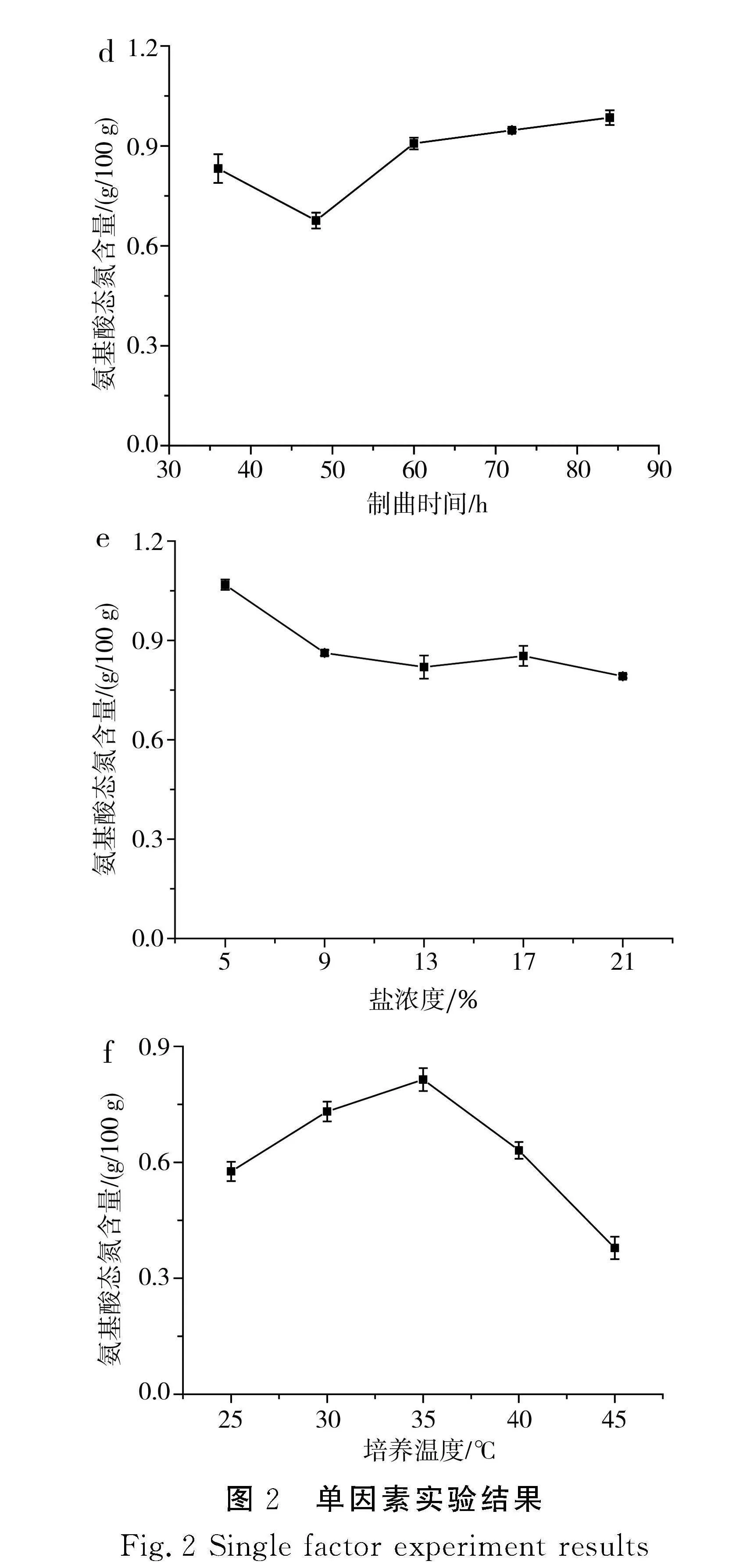

由图2中d可知,在50 h后,制曲时间越长,氨基酸态氮含量越高,同时可以观察到米曲霉菌丝随时间的增加分布更加密集。制曲过程的实质是使曲种等有益的微生物分泌螺旋藻风味酱生产过程中所需的各类酶,从而促进发酵过程中原料的分解和转化。因此制曲时间越长,微生物产生的酶系越多,对原料的利用率越高,发酵产物中氨基酸态氮含量也越高。但在60 h后,氨基酸态氮含量的增长速率非常缓慢,因此在实际生产中,选择70 h左右的制曲时间经济效益最高。

由图2中e可知,随着盐浓度的增加,酱中的氨基酸态氮含量逐渐降低,这是因为高盐度对蛋白酶活性有抑制作用。而在实验中,盐度过低无法有效抑制杂菌生长,会使蛋白质腐败,产生不良气味。因此,选择13%作为最优盐浓度,使其在不影响氨基酸态氮含量的同时能有效抑制杂菌的生长。

由图2中f可知,氨基酸态氮含量随着培养温度的增加呈先上升后下降的趋势,当温度达到35 ℃时氨基酸态氮含量最高。当环境温度较低时,微生物生长代谢速率降低,不利于生产发酵。当温度超过35 ℃时,微生物生长受到抑制,氨基酸态氮含量降低。

2.3" 正交优化

在单因素实验的基础上采用四因素三水平正交实验设计进一步考察料水比1∶1、1∶1.25、1∶1.5,藻面比100∶0、95∶5、90∶10,制曲时间 60,72,84 h,接种量0.05%、0.1%、0.15%对氨基酸态氮含量的影响,并结合感官评价得出最佳工艺参数,螺旋藻风味酱的正交实验结果与分析见表3。

由表3可知,影响螺旋藻风味酱品质的因素主次顺序为C>D>A>B,即制曲时间>接种量>料水比>藻面比。通过正交实验表得出各因素的最佳组合为A1B3C2D1,即料水比1∶1、藻面比90∶10、接种量0.05%、盐浓度13%、制曲时间72 h、培养温度35 ℃。

2.4" 验证实验

在料水比1∶1、藻面比90∶10、接种量0.05%、盐浓度13%、制曲时间72 h、培养温度35 ℃的最优条件下进行3次验证实验,同时设置料水比1∶1.25、藻面比100∶0、接种量0.15%、盐浓度13%、制曲时间72 h、培养温度35 ℃发酵的螺旋菌风味酱为对照组。在最优条件下制得的螺旋藻风味酱色泽鲜亮,酱香、酯香浓郁,无不良气味,鲜味明显,咸甜适口,黏稠适度,均匀无杂质,氨基酸态氮含量为(1.54±0.03) g/100 g,高于含量为(1.48±0.03) g/100 g的对照组,说明最佳条件下的组合确实能提高螺旋藻风味酱的发酵品质。

3" 结论

螺旋藻富含蛋白质和各种微量元素,具有营养和保健价值。酱在我国的历史悠久,种类繁多,可根据不同的原料、发酵菌株、生产工艺演化出不同风味的特色酱料。将螺旋藻作为原料进行发酵,可以丰富酱的营养成分,形成独特的酱香风味,提高附加值,从而提高其在市场上的竞争力。

本文研究了影响螺旋藻风味酱发酵的各因素,并在此基础上对螺旋藻风味酱的生产工艺进行研究和优化。由单因素实验可知,在所选的料水比范围内,氨基酸态氮含量随着料水比的降低而升高,最佳料水比为1∶1.25;当培养基原料完全由螺旋藻粉组成时,发酵产品中氨基酸态氮含量最高;接种量对氨基酸态氮含量的影响不大,最优接种量为0.1%;最适盐浓度为13%;制曲时间越长,氨基酸态氮含量越高,最佳制曲时间为72 h;最佳培养温度为35 ℃。

根据单因素实验结果,选取料水比、藻面比、制曲时间、接种量4个因素进行四因素三水平的正交实验,得到螺旋藻风味酱发酵的最佳工艺条件为料水比1∶1、藻面比90∶10、接种量0.05%、盐浓度13%、制曲时间72 h、培养温度35 ℃,在此条件下发酵的螺旋藻风味酱酱香浓郁适口,且氨基酸态氮含量最高。

参考文献:

ISMAIL G A, EL-SHEEKH M M, SAMY R M, et al. Antimicrobial, antioxidant, and antiviral activities of biosynthesized silver nanoparticles by phycobiliprotein crude extract of the cyanobacteria Spirulina platensis and Nostoc linckia.Algal Research-Biomass Biofuels and Bioproducts,2021,11:355-370.

赵强强.酱油制曲及螺旋藻酱油生产工艺的研究.青岛:中国海洋大学,2012.

魏艳丽,姜国庆,彭坚,等.螺旋藻的营养健康功能及在食品中应用研究进展.食品工业科技,2022,43(8):406-415.

GROSSHAGAUER S, KRAEMER K, SOMOZA V. The true value of Spirulina.Journal of Agricultural and Food Chemistry,2020,68(14):4109-4115.

张大为,张洁.海洋食品加工应用技术.青岛:中国海洋大学出版社,2019:128-152.

张文,吴清平,吴军林.螺旋藻营养保健价值及开发应用进展.食品与发酵科技,2013,49(3):89-92.

KONICKOVA R, VANKOVA K, VANIKOVA J, et al. Anti-cancer effects of blue-green alga Spirulina platensis, a natural source of bilirubin-like tetrapyrrolic compounds.Annals of Hepatology,2014,13(2):273-283.

AIELLO G, LI Y C, BOSCHIN G, et al. Chemical and biological characterization of Spirulina protein hydrolysates:focus on ACE and DPP-IV activities modulation.Journal of Functional Foods,2019,63:103592.

吴杰.螺旋藻的营养保健价值及在预防医学中的应用探究.中国卫生产业,2017,14(15):18-19.

刘云鹏.螺旋藻乳酸菌发酵工艺优化及发酵产物抗衰老作用的研究.济南:山东师范大学,2021.

程洋洋,惠靖茹,郝竞霄,等.香菇柄发酵酱营养品质及风味成分研究.中国酿造,2022,41(7):162-167.

张艺凡.生熟与人观——傣族发酵酱to-nao的饮食人类学阐释.原生态民族文化学刊,2023,15(2):84-96,155.

李拂晓,李冬龙,郭燕,等.富含γ-氨基丁酸豆酱制酱工艺优化及品质鉴定.中国调味品,2021,46(11):18-26.

陈玉婷.自然发酵豆酱中产蛋白酶、淀粉酶霉菌的分离筛选及应用.沈阳:沈阳农业大学,2019.

刘烨.海藻发酵酱加工工艺研究.上海:上海海洋大学,2011.

PREZ-ALVA A, MACINTOSH A J, BAIGTS-ALLENDE D K, et al. Fermentation of algae to enhance their bioactive activity:a review.Algal Research,2022,64:102684.

郭晓燕,王英臣.山核桃粕发酵酱的研制.食品研究与开发,2018,39(20):95-101.

王金灿.GB 5009.5—2016《食品安全国家标准 食品中蛋白质的测定》之5.1凯氏定氮法具体操作疑难解析.食品安全导刊,2018(30):54-55.

国家质量监督检验检疫总局,国家标准化管理委员会.粮油检验 粮食中粗脂肪含量测定:GB/T 5512—2008.北京:中国标准出版社,2008.

罗春萍,陆友利,王星星.苯酚-硫酸法快速测定多糖方法的优化.化工管理,2021(3):90-91,94.

王斯维,王栋,陶玲玲,等.黄酒和米酒中氨基酸态氮测定方法的比较.食品与发酵工业,2019,45(23):232-238.

唐筱扬,姜静,陶冬冰,等.东北传统发酵豆酱品质分析.食品科学,2017,38(2):121-126.

李傲辰.大豆的主要营养成分及营养价值研究进展.现代农业科技,2020(23):213-214,218.

刘忠华.豆酱专用酵母菌的选育及发酵工艺的优化.呼和浩特:内蒙古农业大学,2012.

杨晓婷,徐力,田永强.响应面优化黑曲霉和酿酒酵母发酵豆粕的条件.草原与草坪,2020,40(5):102-107,115.

陈金峰,周悦,黄薪银,等.新型橙皮辣椒豆酱的发酵工艺研究.保鲜与加工,2022,22(5):63-67.

程洋洋.香菇柄发酵酱加工工艺及酱糕的研制.南昌:江西农业大学,2022.