氰化浸金的三大机理及强化工艺研究进展

摘要:目前,氰化浸金依然是最常用的提金方法,普遍认可的3种机理分别为埃尔斯纳的氧论、波特兰德的过氧化氢论和布恩斯特的腐蚀论。从氰化浸金的3种机理出发,分析氰化浸金的影响因素,综述强化氰化浸金的研究进展。研究表明,矿石性质、溶解氧和氰化物浓度、矿石粒度是氰化浸金的主要影响因素,氰化浸金的强化工艺主要有微裂纹强化、氧化剂强化、矿石预处理、制粒堆浸、超声波强化、重金属强化和外加物理场强化等。

关键词:氰化浸金;机理;影响因素;强化工艺

中图分类号:TF831 文献标识码:A 文章编号:1008-9500(2024)07-0-07

DOI:10.3969/j.issn.1008-9500.2024.07.046

Research progress on the three major mechanisms and strengthening processes of cyanide leaching of gold

CHE Xian

(Zijin Mining Group Co., Ltd., Shanghang 362400, China)

Abstract: At present, cyanide leaching is still the most commonly used method for gold extraction, and the 3 widely recognized mechanisms are Elsner’s oxygen theory, Portland’s hydrogen peroxide theory, and Ernst’s corrosion theory. Starting from the 3 mechanisms of cyanide leaching of gold, the influencing factors of cyanide leaching of gold are analyzed, and the research progress is summarized on strengthening cyanide leaching of gold. Research has shown that ore properties, dissolved oxygen and cyanide concentration, and ore particle size are the main influencing factors of cyanide leaching of gold, and the strengthening processes of cyanide leaching of gold mainly include microcrack strengthening, oxidant strengthening, ore pretreatment, granulation heap leaching, ultrasonic strengthening, heavy metal strengthening, and external physical field strengthening.

Keywords: cyanide leaching of gold; mechanism; influencing factors; strengthening processes

黄金既是储备和投资的一种特殊通货,又是珠宝业、电子业、现代通信业、航空航天业和其他部门的重要材料。根据浸金药剂是否含有氰化物的标准,提金方法可以分为氰化法和非氰化法。硫脲、硫代硫酸盐、硫氰酸盐和卤素等非氰药剂被认为是环境友好的提金试剂,但低浸出率和高成本制约其在工业生产中的应用和推广[1]。氰化物是剧毒药剂,对人体和环境危害较大,但氰化法仍然是最常用的提金方法,据统计,全球超过90%的黄金采用的是氰化法[2]。氰化法提金工艺有氰化-炭浆法、氰化-炭浸法、氰化-吸附树脂法和堆浸法等[3]。随着金矿的开采,低品位难处理金矿逐渐增多,矿石性质、工艺参数等因素严重影响氰化浸金率。为提高金的回收率,降低氰化钠消耗量,研究人员提出微裂纹强化、氧化剂强化、矿石预处理、制粒堆浸、超声波强化、重金属强化和外加物理场强化等方法,为金矿的氰化浸出提供不断发展的新动力,丰富氰化浸金的理论和实践内容。

1 氰化浸金机理

氰化钠、氰化钾是工业常用的浸金氰化剂,氰化物对金的溶解机理尚不明确。目前普遍认可的氰化浸金机理有3种[4],即埃尔斯纳的氧论、波特兰德的过氧化氢论和布恩斯特的腐蚀论,这为氰化浸金时提高金浸出率、降低氰化钠消耗量提供理论基础。

1.1 埃尔斯纳的氧论

埃尔斯纳的氧论认为,空气中的氧气在金的溶解中起重要作用。金在水中与CN-、溶解氧发生反应,最终形成Au(CN)2-络合物进入溶液[5],具体反应如式(1)所示。

4Au+8CN-+O2+2H2O=4Au(CN)2-+4OH-(1)

1.2 波特兰德的过氧化氢论

根据波特兰德的过氧化氢论,黄金在氰化物溶液溶解过程中产生一种中间产物H2O2,这种中间产物对金的溶解起重要作用。该理论认为,金在氰化物溶液内的溶解过程分两步,如式(2)和式(3)所示,其总反应式与式(1)相同。

2Au+4CN-+O2+2H2O=2Au(CN)2-+2OH-+H2O2(2)

2Au+4CN-+H2O2=2Au(CN)2-+2OH-(3)

1.3 布恩斯特的腐蚀论

布恩斯特的腐蚀论认为,金在氰化物溶液中的溶解是电化学腐蚀过程,存在电子得失及氧化还原反应。金矿颗粒内部存在电位不平衡现象,有电子流动,金矿颗粒表面形成带正电的阳极区与带负电的阴极区,氰化浸金是金在阳极失去电子,成为Au+,与溶液中的CN-结合,形成Au(CN)2-络合离子,而溶液中的溶解氧在阴极得到电子并与水反应生成H2O2,H2O2再次反应生成OH-。阳极区发生的反应如式(4)和式(5)所示,阴极区发生的反应如式(6)所示。

Au=Au++e-(4)

Au++2CN-=Au(CN)2-(5)

O2+2H2O+2e-=H2O2+2OH-(6)

2 氰化浸金的影响因素

虽然氰化物可以将金从矿石中提取出来,但是浸金过程受到多种因素的影响,如矿石性质、工艺参数等。

2.1 矿石性质

矿石性质是影响氰化浸金的重要因素。金矿石的品位一般较低,脉石矿物和其他矿物是主要成分,这些矿物的存在显著影响金的氰化浸出率。根据金的难浸程度[6],金矿可以分为4类,即极易浸(金浸出率r>95%)、易浸(80%<r≤95%)、难浸(50%<r≤80%)和极难浸(r≤50%)。金难浸的原因主要有物理包裹、化学锁金、耗氧耗氰矿物的存在、金颗粒表面的钝化作用和碳质物的劫金作用等。

2.1.1 物理包裹

卡林型金矿主要产于沉积岩中的微细浸染型金矿床,又被称为微细浸染型金矿,游离态的金呈细粒或次显微粒状被包裹或浸染于氧化矿物、硫化物矿物和硅酸盐矿物[7]。这种被包裹和微细浸染的金矿物磨矿成本大,即使用细磨方法,也很难解离,导致金不能与氰化物接触,金浸出率不高。

2.1.2 化学锁金

在有些矿床中,金是在硫化物和碲酸盐矿物中化学结合的,而不是作为离散的金属包裹体存在,金在硫化物和含碲矿物中呈点状结合[8-10]。CHEN等[11]通过研究电子与结构,发现金最有可能并入间隙晶格位置和取代硫原子,以Au+的形式存在于黄铁矿。此外,某些矿石中,金以碲化物(如碲金矿、碲银金矿、碲锑金矿、碲铜金矿)、固熔体银金矿以及其他合金形式存在,在氰化物溶液中,反应较慢,通常需要进行氯化或焙烧预处理。

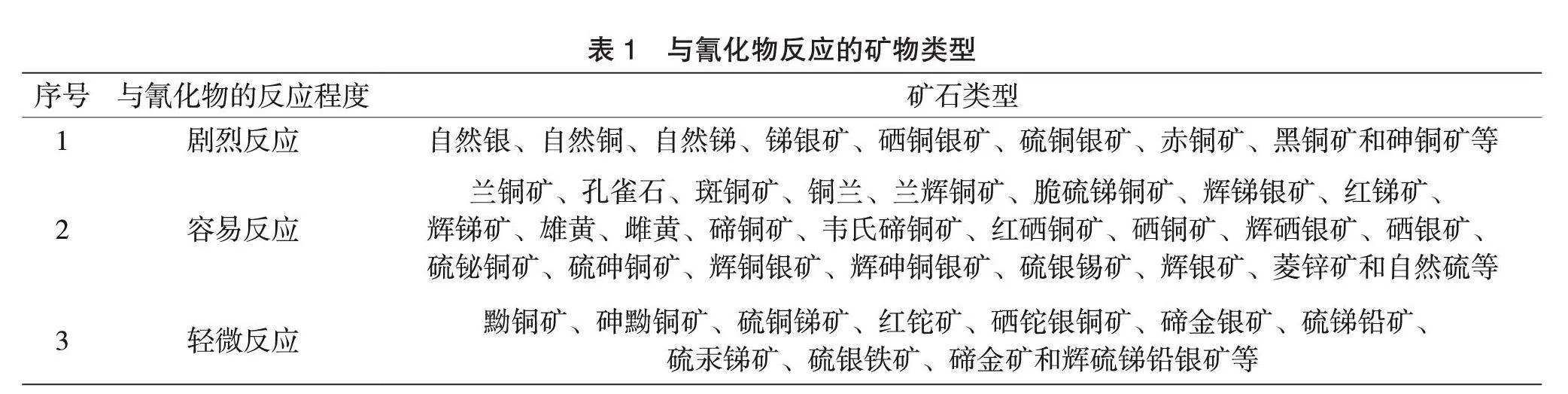

2.1.3 耗氰的矿物

矿石中存在砷、铜、锑、铁、锰、铅、锌、镍、钴等的金属硫化物和氧化物。它们在碱性氰化物溶液中有较高的溶解度,大量消耗溶液中的氰化物和溶解的氧,并形成各种氰络合物和硫氰酸盐,从而影响金的氰化和浸出。理论上,0.5 g氰化物就可与1 g金结合,但在实际生产中,氰化钠消耗量是理论值的20~200倍。氰化钠消耗量主要取决于原矿中其他消耗氰化物的矿石含量[12]。部分消耗氰化物的有害矿物如表1所示。

氧在氰化浸金中起着非常重要的作用,有些矿物易迅速氧化而消耗大量溶解氧,此类矿物有磁黄铁矿、白铁矿、黄铁矿、砷黄铁矿和毒砂等。一般来说,当矿浆浓度为50%时,溶解氧浓度只有4 mg/L,若矿石中存在含量为2%的磁黄铁矿,就可消耗全部的溶解氧[12]。

2.1.4 金颗粒表面的钝化作用

硫化矿物通过在金颗粒表面形成保护层或表面产物,或二者的结合来降低金氰化的速度。Zia等[13]指出,单质硫、S2-、多硫化物、四硫代硫酸根和亚硫酸盐直接通过金表面的钝化作用影响金的浸出过程。对于钝化膜的组成,人们对此展开大量研究。Baron等[14]指出,硫化物离子、聚合硫醚和聚硫氰酸酯均为硫代硫酸盐降解产物,已被确定为金表面形成钝化膜的主要影响因素。PAN等[15]认为,金表面沉积羟基金或碱式氰化金。此外,低氧浓度会导致低氧化状态,金表面形成AuCN的钝化层[16-17]。杨永斌等[18]通过扫描电子显微镜、原子力显微镜和X射线光电子能谱仪等设备分析金氰化后表面形成的钝化膜,指出其主要成分为AuCN、羟基金和碱式氰化金。无论钝化膜以何种形式存在,都会阻碍氰化物与金颗粒的进一步反应,导致浸出效果变差。

2.1.5 碳质物劫金作用

活性炭、石墨和腐殖酸等碳质物可以存在于矿石[19]。这些碳质物在氰化浸出过程中抢先吸附金氰络合物,形成劫金效应,严重影响金的回收。有必要明确碳质物劫金的机理,消除或避免劫金效应。然而,碳质物中金的具体存在形式尚不明确,核磁共振也未发现金与有机碳质间的化学键结合的充分证据,因而金以超微粒级包裹体吸附或胶体吸附形式存在[20]。碳质物中,炭吸附金的行为类似于活性炭,主要机理有离子对吸附、静电吸附、炭表面官能团的离子交换等[19],而腐殖酸对金浸出的影响[21]体现在2个方面。一方面,腐殖酸能与已溶解的氰亚金酸盐发生反应而造成劫金现象。另一方面,在矿石形成过程中,金有可能与腐殖酸形成络合物,因而难以氰化浸出。

2.2 溶解氧和氰化物浓度

矿浆中,溶解氧和氰化物浓度对金浸出率有重要影响。研究表明,当CN-与O2的浓度比大于6时,金的溶解受氧扩散控制;当CN-与O2的浓度比小于6时,金的溶解反应由CN-的扩散控制[22]。当氰化物浓度小于0.15%时,金浸出率随氰化物浓度增加而直线增大,但当氰化物浓度超过0.15%时,氰化物浓度增加反而导致浸出率下降[23]。根据埃尔斯纳的氧理论和布恩斯特的腐蚀论,作为氧化剂,氧位于阴极反应区,在氰化浸金中扮演重要角色,若矿浆中溶解氧不足,氰化物在金颗粒表面产生一层钝化膜,导致浸出效果变差。溶解氧可以影响金的氰化速度,但溶液的溶解氧浓度大于5 mg/L时,金的氰化速度与溶解氧浓度无关[24]。童雄等[25]认为,氧并不是氰化过程中唯一的氧化剂,只要氧化剂的氧化还原电位大于-0.54 V,氰化溶金反应在热力学角度可行。

2.3 矿石粒度

矿石粒度影响金粒的暴露面积。随着矿石粒度的减小,金解离度增加,金暴露变多,氰化物与金颗粒的接触面积增大,使更多的金溶出。当粒度减小到一定程度时,金的解离度不再增加,矿石的碎磨能耗呈直线上升,产生巨大的生产成本。对于金矿的堆浸作业,矿石粒度显得尤为重要。减小粒度有利于提高金的回收率,但是粒度减小严重影响堆浸的渗透性,导致氰化物溶液无法通过矿堆内部,从而影响浸出效果。

3 强化氰化浸金的研究进展

3.1 微裂纹强化

矿石在发育和破碎过程中会产生微裂纹和微孔隙。微裂纹的存在增加矿物的暴露面积,有些金颗粒通过微裂纹与矿物表面相连,浸出液通过微裂纹的渗透和扩散作用和这些处于矿石内部的金接触,从而将金溶解出来。GHORBANI等[26]研究发现,含有微裂纹的矿石浸出反应区包括颗粒表面和与微裂纹相连的次表面区,而不含微裂纹的颗粒反应区仅限于颗粒表面。唐远等[27]对低品位金矿进行柱浸试验,结果表明,氰化钠浸出液先与矿石表面暴露的金反应,然后通过微裂纹与矿石内部的金反应,浸出结果表明,微裂纹使金浸出率提高3.5%~6.8%,氰化钠消耗量降低3.2%~11.3%。对于低品位金矿堆浸来说,微裂纹的存在不仅提高浸出率,还有效缩短浸出周期。YIN等[28]建立涉及微裂纹的长度、宽度和深度等特性的微裂纹浸矿模型,定量分析微裂纹对金矿浸出的强化作用。Chen等[29]建立模型进行预测,当浸出率达到90%时,不含微裂纹的矿石浸出需要83.9 d,而含有大量微裂纹的矿石浸出只需要73.3 d,有效缩短浸出周期。

3.2 氧化剂强化

氰化浸出过程可以添加具有强氧化性的过氧化物,如H2O2、Na2O2和CaO2等,该工艺具有增加溶解氧浓度、溶金速度快、降低氰化物用量、投资小和易推广等特点[30]。H2O2可用于金矿氰化浸出工艺,过氧化物辅助浸出法应用于金矿浮选尾矿氰化浸出时,加入H2O2,浸出6 h就可使金浸出率达到73%,比常规氰化时间缩短18 h,浸出率提高12%[30]。固体CaO2便于运输保存,在pH较高的环境中能稳定、均匀地放氧,避免活性较大的H2O2发生副反应[31]。过氧化物可以显著提高金浸出率,缩短浸出周期,具有很大的应用价值。近年来,国内对过氧化物强化浸金的研究依然较为缺乏,矿山应用较少。

3.3 矿石预处理

有些金矿被硅酸盐、硫化矿等矿物包裹,直接浸出导致浸出率低。预处理可以将被包裹的金打开,使金解离暴露,利于后续的氰化浸出等作业。常见的预处理工艺包括超细磨、焙烧氧化、热压氧化、生物预氧化和化学氧化等[32]。

3.3.1 超细磨

超细磨是指将包裹于脉石矿物的金矿磨细至10~15 μm的粒度,从而使金单体解离。超细磨具有流程简单、无污染、无须中和沉淀、浸渣中砷稳定性好和环保经济等优点[33]。超细磨设备主要有塔磨机、艾萨磨等。蓝碧波[34]采用超细磨-氰化浸出工艺处理主要赋存在黄铜矿中的金精矿,浸出率比常规细磨-氰化浸出和直接氰化浸出分别提高6.13%和13.66%,而卡林型金矿砷和有机碳的含量较高,采用超细磨-氰化浸出工艺,金浸出率有所提高,但只有27.30%。丁文涛等[35]采用超细磨-氰化浸出工艺处理砷和有机碳含量较高的金精矿,金浸出率比直接氰化提高14.09%~27.39%。金矿可以安装磨机进行超细磨处理,有效提高金浸出率[33]。超细磨处理量小,磨矿成本高,只能处理金精矿和高品位金矿,不适用于低品位金矿,即使采用超细磨,有些金矿也难以实现单体解离,无法显著提高浸出率。

3.3.2 焙烧氧化

焙烧氧化是难处理金矿使用频率最高,应用最为广泛的预处理方法[36],常用于处理硫化矿包裹和碳质物劫金的难浸矿石,投资较低[37]。焙烧氧化以氧气或空气为氧化剂,使硫、砷化合物氧化分解,消除有害物质对提金的干扰。但是,传统焙烧方法无法完全除去硫、砷等有害物质,会释放含硫、砷的有毒物质,环境危害极大。所以,要开展深入研究,开发一段焙烧、二段焙烧、固化焙烧、富氧焙烧、氯化焙烧和微波焙烧[38]等工艺。碳质物劫金的矿石常采用氯化焙烧进行处理。不同金属氯化物的热力学稳定性不同,氯化焙烧具有较高的选择性[39],要根据这一特性充分发挥金的选择性。郭持皓等[40]采用高温氯化挥发法对难处理金矿的焙砂进行提金试验,结果表明,在氯化温度为1 150 ℃、氯化时间为1 h、CaCl2添加量为5%的条件下,金、银的挥发率分别达到98%、60%,而其中的脉石矿物几乎不挥发,实现金、银等贵金属与脉石的分离。WANG等[41]以NaCl为氯化剂,采用氯化焙烧法从难选含碳质金矿中同时回收金和锌,在NaCl添加量为10%、焙烧温度为800 ℃、焙烧时间为4 h和气流速度为1 L/min的最佳条件下,金、锌的挥发率分别为92.00%和92.56%。

3.3.3 热压氧化

热压氧化是指在高温高压富氧下加入某些介质来氧化分解含砷、硫矿物,使被包裹的金暴露,以便于后续氰化作业。根据介质酸碱性的不同,热压氧化可分为酸法和碱法。酸法采用硫酸,pH控制在1.5~2.5,温度为180~225 ℃,在1.1~3.2 MPa的条件下加压浸出1~3 h;碱法加入NaOH,温度控制在100~200 ℃,总压力大于3 MPa,发生氧化反应,但是该方法仅适用于处理碳酸盐含量高、硫化物含量低的难处理矿石[42]。热压氧化浸出率高,无废气污染,反应在酸、碱性条件下进行,因此设备材料要求较高,投资大,设备维护费用高,含有机碳较高的矿石处理效果不理想。

3.3.4 生物预氧化

生物预氧化是利用嗜酸微生物在酸性条件下氧化分解金矿中的硫化矿物,使硫化矿物以硫酸盐的形式进入溶液,将金暴露出来,消除硫化矿物对后续氰化浸出的影响。生物预氧化可用于金精矿的处理,也可用于低品位难处理金矿的堆浸,具有无污染、流程简单和运行费用低等优点。赵思佳等[43]采用生物预氧化-氰化炭浸工艺处理高砷高硫难处理金精矿,金浸出率由直接氰化浸出的16.35%提高到77.78%。黄中省等[44]采用连续生物氧化-氰化提金工艺处理低Au/S的难处理金精矿,在氧化时间为7 d、矿浆浓度为15%、溶解氧浓度为2 mg/L、温度为45 ℃和搅拌速度为50 r/min的条件下,硫化物的氧化率达到81.44%,氧化后氰化浸出率为93%,比直接氰化高。生物预氧化处理量大,投资少,但是氧化速度缓慢,细菌受环境影响大,不适用于寒冷条件。该方法是在酸性条件下进行,氧化结束后,要用石灰调节反应体系pH,使其保持在10~11。

3.3.5 化学氧化

化学氧化是指在常压下加入氧化剂预氧化金矿,主要适用于处理高碳、高砷的黄铁矿型金矿石。该工艺在氧化剂的作用下,使包裹金的矿物氧化分解,提高浸出率。常用的氧化剂有硫化钠、石灰、硝酸、氯气、硫化铵、氢氧化钠、氯化铵、三氯化铁及硝酸铅等。根据氧化方式,化学氧化可分为硝酸氧化、电化学氧化和碱浸氧化[45]。

3.4 制粒堆浸

对于含泥量高的低品位金矿,直接堆浸导致浸出液渗透能力差,浸出率不高。因此,采用制粒方法,使细粒团聚堆浸,提高浸出液的渗透性。通过添加水泥、石灰等黏结剂,细颗粒因固体桥、黏附力和内聚力、表面张力和毛细管压力、固体颗粒间的引力及连锁等作用力呈多孔隙团聚,表现为球形或椭球形[46]。多孔结构类似于微裂纹,使浸出液可以与矿石充分接触并反应,达到强化浸出的目的。高保胜等[47]对含泥量高的金矿进行制粒堆浸试验,氰化钠浓度为1.00 g/L时,矿堆渗透性良好,浸出55 d后,金平均浸出率为67.2%。文伟等[48]采用制粒-固化-柱浸试验处理含泥质高、堆浸渗透性差的银金矿,金浸出率达81.98%,银浸出率达53.98%。制粒堆浸增加药剂成本,制粒球体强度不够,易破裂成细颗粒,造成堵塞,渗透性下降。此外,制粒堆浸不宜采用汽车筑堆方式,只能进行薄层堆浸,占用场地面积大。

3.5 超声波强化

超声波强化是指在浸出过程中引入超声波,使矿浆产生超声空化作用。超声空化可以产生高速微射流(流速在300~1 000 m/s),凭借强大的剪切力,可以清洁颗粒表面,增强传质效果,加快反应速率。超声波处理使矿石颗粒破碎,颗粒表面剥落,钝化膜被破坏,反应阻力降低。针对金精矿和氰化尾矿,YU等[49]在低温条件下利用超声波辅助氰化浸金,结果表明,金精矿和氰化尾矿的金浸出率分别提高0.6%~0.8%,氰化尾矿的金含量降低到0.28 g/t,在25 ℃的常规提取温度下,超声辅助提金的提取率比常规提金提高0.1%,氰化钠消耗量降低15%,动力学模型分析表明,超声处理可以改善金的浸出反应,缩短浸出时间。

3.6 重金属强化

铅、汞、铋和铊等重金属盐与金粒形成局部原电池,强化氰化浸金。YANG等[50]通过添加铋离子达到强化浸金的目的,铋离子不仅能增加阳极电流密度,而且能使金在较低电位下溶解,增大腐蚀电流,强化金的阳极溶解,此外,经铋离子强化氰化后,不溶性中间产物可能与CN-迅速反应,形成可溶性Au(CN)2-,促进难溶性AuCN的溶解,阻止其钝化膜覆盖在金片周围,使氰化物与金保持良好接触,最终加速金在氰化物溶液内的溶解。SOLTANI等[51]研究硝酸铅对含砷、硫难处理金矿氰化浸出的影响,研究表明,硝酸铅添加量为500 g/t时,金的回收率由79.4%提高到89.4%。预处理试验结果表明,与直接浸出相比,硝酸铅对金的回收率影响不大,但氰化钠消耗量大幅度减少。

3.7 外加物理场强化

外加物理场是通过在氰化浸出过程中外加磁场、电场来达到强化浸金的目的。杨万金等[52]通过加入电场避免氰化矿浆体系产生原电池,控制氰化浸出过程中贱金属的溶解,在直流电流为100 A、电场极距为8~12 cm、pH为11、氰化钠用量为8 kg/t和氧化钙添加量为5 kg/t的条件下,浸出24 h,金浸出率至少提高5%,氰化钠用量降低5 kg/t。在外加磁场作用下,氰离子扩散速度加快,渗透能力增强,促进Au(CN)2-的扩散,从而加快金与氰离子的反应。邱廷省等[53]在氰化浸出中引入磁场,金浸出率比常规氰化浸出提高33.08%,在减少氰化钠用量和缩短浸出时间的情况下,磁场强化浸出仍使浸出率提高28.37%。磁场与电场作用可以大幅度提高浸出率,但是方法适用性小,难以处理低品位金矿,处理成本高。

4 结论

氰化浸金依然是目前提金的首选技术,具有无法比拟的技术、成本等优势。矿石性质复杂多变,随着金矿品位日益下降,开发适用于低品位难处理金矿的低成本预处理方法成为重要研究方向。随着行业的发展,氰化浸金研究取得新进展,微裂纹强化、氧化剂强化、矿石预处理、制粒堆浸、超声波强化、重金属强化和外加物理场强化等强化工艺应运而生,为金矿的氰化浸出提供不断发展的新动力,丰富氰化浸金的理论和实践内容。

参考文献

1 Yin W,Tang Y,Ma Y,et al.Comparison of sample properties and leaching characteristics of gold ore from jaw crusher and HPGR[J].Minerals Engineering,2017(9):140-147.

2 Mudder T I,Botz M M,AKCIL A.Cyanide and society:a critical review[J].Bilimsel Madencilik Dergisi,2008(3):27-42.

3 闫晓慧,李桂春,孟 齐.金矿中提金技术的研究进展[J].应用化工,2019(11):2719-2723.

4 Habashi F.A short history of hydrometallurgy[J].Hydrometallurgy,2005(1):15-22.

5 Deschenes G.Advances in the cyanidation of gold[J].Developments in Mineral Processing,2005(15):479-500.

6 Asamoah R K,Amankwah R K,Addai-Mensah J.Cyanidation of refractory gold ores:a review[C]//3rd UMaT Biennial International Mining and Mineral Conference.2014.

7 高世雄,陈国宝,杨洪英,等.含锑金矿预处理脱锑技术的研究进展[J].黄金科学技术,2020

(6):792-799.

8 Spry P G,Foster F,Truckle J S,et al.The mineralogy of the Golden Sunlight gold-silver telluride deposit,Whitehall,Montana,USA[J].Mineralogy and Petrology,1997(9):143-164.

9 Pals D W,Spry P G,Chryssoulis S.Invisible gold and tellurium in arsenic-rich pyrite from the Emperor gold deposit,Fiji:implications for gold distribution and deposition[J].Economic Geology,2003(3):479-493.

10 Voudouris P,Tarkian M,Arikas K.Mineralogy of telluride-bearing epithermal ores in the Kassiteres-Sappes area,western Thrace,Greece[J].Mineralogy and Petrology,2006(4):31-52.

11 Chen J,Li Y,Zhao C.First principles study of the occurrence of gold in pyrite[J].Computational Materials Science,2014(6):1-6.

12 王先儒.影响混汞提金和氰化浸金的有害矿物因素考查[J].黄金,1982(1):16-18.

13 Zia Y,Mohammadnejad S,Abdollahy M.Gold passivation by sulfur species:a molecular picture[J].Minerals Engineering,2019(4):215-221.

14 Baron J Y,Mirza J,Nicol E A,et al.SERS and electrochemical studies of the gold-electrolyte interface under thiosulfate based leaching conditions[J].Electrochimica Acta,2013(11):390-399.

15 Pan T P,Wan C C.Anodic behaviour of gold in cyanide solution[J].Journal of Applied Electrochemistry,1979(5):653-655.

16 谢 锋,王 伟,符 岩,等.一种以酒石酸为稳定剂的铜-硫代硫酸盐浸金工艺:CN114635043B[P].2023-03-21.

17 聂彦合.连多硫酸盐对硫代硫酸盐浸金过程的影响及调控研究[D].昆明:昆明理工大学,2017:16-17.

18 杨永斌,陈利娟,姜 涛,等.金在NaCN溶液中的表面产物[J].中国有色金属学报,2013(12):3448-3454.

19 白春根,吴敏杰.碳质金矿的氯化预处理[J].黄金科学技术,1994(1):34-39.

20 方兆珩.碳质金矿的矿物特征和提金工艺[J].黄金科学技术,2003(6):28-35.

21 白春根,吴敏杰.碳质金矿中碳质物的物质组成及其与金的相互作用[J].黄金,1994(6):29-35.

22 黄孔宣.国外提金工艺最新进展[J].湿法冶金,1996(1):9-18.

23 陈典助.对黄金浸出过程中氰化物消耗量的探讨[J].工程设计与研究,1995(1):6-10.

24 李丛奎,陈隆玉.影响氰化浸金的因素[J].世界采矿快报,1993(11):6-8.

25 童 雄,钱 鑫.氧化剂提高金氰化浸出率的热力学判据研究[J].有色金属,1996(3):76-79.

26 Ghorbani Y,Petersen J,Becker M,et al.

Investigation and modelling of the progression of zinc leaching from large sphalerite ore particles[J].Hydrometallurgy,2013(1):8-23.

27 唐 远,印万忠,马英强,等.高压辊磨对金矿石堆浸效果的影响机理[J].中国有色金属学报,2016(7):1531-1537.

28 Yin W,Tang Y,Ma Y,et al.Comparison of sample properties and leaching characteristics of gold ore from jaw crusher and HPGR[J].Minerals Engineering,2017(9):140-147.

29 Chen J H,Tang D,Zhong S P,et al.The influence of micro-cracks on copper extraction by bioleaching[J].Hydrometallurgy,2020,191:105243.

30 申大志,庄荣传,谢洪珍.强化氰化浸金技术进展[J].矿产综合利用,2014(2):15-19.

31 金镜潭,印万忠,王学猛.过氧化物对含硫化物金矿石助浸的研究[J].国外金属矿选矿,1997

(3):30-35.

32 吴 冰.复杂难处理金矿石预处理工艺研究现状及进展[J].黄金,2020(5):65-72.

33 王志江,李 丽,刘亚川.超细磨技术在难处理金矿中的应用[J].黄金,2014(6):54-57.

34 蓝碧波.超细磨-氰化浸金试验研究[J].黄金,2013(6):48-52.

35 丁文涛,蔡创开,许晓阳,等.某难处理金矿的工艺矿物学和提取冶金学研究[J].矿产综合利用,2016(2):26-28.

36 郝士涛,月日辉,林承杰.难浸金矿石预处理工艺的研究现状分析[J].世界有色金属,2011(11):27-29.

37 王 帅,李 超,李宏煦.难浸金矿预处理技术及其研究进展[J].黄金科学技术,2014(4):129-134.

38 Nanthakumar B,Pickles C A,Kelebek S.

Microwave pretreatment of a double refractory gold ore[J].Minerals Engineering,2007(11):

1109-1119.

39 Murase K,Nishikawa K I,Ozaki T,et al.

Recovery of vanadium,nickel and magnesium from a fly ash of bitumen-in-water emulsion by chlorination and chemical transport[J].Journal of Alloys amp; Compounds,1998(1):151-156.

40 郭持皓,袁朝新,刘大学,等.难处理金矿焙砂氯化挥发提金试验研究[J].矿冶,2016(3):37-40.

41 WANG H J,FENG Y L,LI H R,et al.Simultaneous extraction of gold and zinc from refractory carbonaceous gold ore by chlorination roasting process[J].Transactions of Nonferrous Metals Society of China,2020(4):1111-1123.

42 孙留根,袁朝新,王 云,等.难处理金矿提金的现状及发展趋势[J].有色金属(冶炼部分),2015(4):38-43.

43 赵思佳,刘宇利.高砷高硫难处理金精矿生物预氧化-氰化炭浸提金试验研究[J].湿法冶金,2018(1):9-13.

44 黄中省,王 春,贺登平,等.某低Au/S比难处理金精矿连续生物氧化-提金中试研究[J].黄金科学技术,2014(4):99-102.

45 李大江.化学氧化预处理难浸金矿研究进展[J].矿冶,2011(1):50-53.

46 Lewandowski K A,Kawatra S K.Binders for heap leaching agglomeration[J].Minerals amp; Metallurgical Processing,2009(1):1-24.

47 高保胜,栾明刚,王必强.国外某金矿氧化矿制粒法-堆浸试验[J].现代矿业,2017(9):150-152.

48 文 伟,余新文,杨晓军.某高泥质银金矿氰化浸出及柱浸对比试验[J].现代矿业,2019(6):9-12.

49 Yu S M,Yu T T,Song W P,et al.Ultrasound-assisted cyanide extraction of gold from gold concentrate at low temperature[J].Ultrasonics Sonochemistry,

2020,64:105039.

50 Yang Y,Lai M,Zhong Q,et al.Study on intensification behavior of bismuth ions on gold cyanide leaching[J].Metals,2019(3):362.

51 Soltani F,Marzban M,Darabi H,et al.

Effect of oxidative pretreatment and lead nitrate addition on the cyanidation of refractory gold ore[J].Journal of the Minerals,Metals amp; Materials Society,2020(2):774-781.

52 杨万金,李忠义,滕永军.外加电场氰化浸出金精矿的试验研究与实践[J].黄金,1998(3):38-40.

53 邱廷省,熊淑华,夏 青.含砷难处理金矿的磁场强化氰化浸出试验研究[J].金属矿山,2004(12):32-34.