高速列车车轮踏面磨耗影响参数研究

摘" 要:为研究车轮踏面磨耗的关键影响因素,采用UM建立高速列车多体动力学仿真模型、轮轨接触模型、磨耗模型为一体的磨耗预测模型,在轮轨法向接触中采用Kik-Piotrowski模型进行法向接触求解,通过Fastsim算法求解接触斑内蠕滑力、黏滑区及滑动量分布,采用Specht磨耗模型计算磨耗量。利用预测模型研究关键参数对车轮踏面磨耗的影响。计算结果表明,摩擦系数影响车轮磨耗深度和分布,运行速度影响车轮磨耗深度,轨道不平顺影响车轮磨耗深度和分布,轮对内侧距增加会增加车轮磨耗深度和宽度;车辆上一系纵(垂)向、横向定位刚度及抗蛇形减振器节点刚度对车轮型面磨耗影响较小,轨道上扣件刚度对车轮磨耗影响较小。

关键词:高速列车;踏面磨耗;动力学模型;关键参数;摩擦系数

中图分类号:U271.91" " " 文献标志码:A" " " " " 文章编号:2095-2945(2024)35-0098-05

Abstract: To study the key effect factors of wheel tread wear, UM was used to establish a high-speed train multi-body dynamics simulation model, wheel-rail contact model and wear prediction model, and Kik-Piotrowski model was used to solve the normal contact in wheel-rail contact. The creep force, stick-slip zone and slip momentum distribution were calculated by Fastsim algorithm, and the wear was calculated by Specht wear model. The influence of key parameters on wheel tread wear was studied by predictive model. The results show that the friction coefficient affects the depth and distribution of wheel wear, the running speed affects the depth and distribution of wheel wear, the track irregularity affects the depth and distribution of wheel wear, and the increase of the distance between backs of the wheel flanges increases the depth and width of wheel wear. The longitudinal (vertical) and lateral positioning stiffness of the vehicle and the stiffness of the anti-snake damper joints have little influence on the wheel profile wear, while the stiffness of the fastener on the track has little influence on the wheel wear.

Keywords: high-speed train; tread wear; dynamic model; the key parameters; friction coefficient

伴随中国高速铁路的快速发展,车辆动力学问题日益突出。轮对作为转向架重要部件,其状态直接影响车辆运行品质。同时轮对也是动车组重要的消耗部件,数量多、消耗大,检修和更换频繁。车轮磨耗恶化了轮轨接触关系,影响车辆的动力学性能,近年来受到国内外众多学者的关注。李霞等[1]研究出在350 m曲线半径下,转向架1位轮对比2位轮对磨耗严重,钢轨外侧车轮磨耗量大于钢轨内侧。罗仁等[2]发现高速列车踏面磨耗与等效锥度有关,较小的等效锥度会减小磨耗。王红兵等[3]利用Kik-Piotrowski接触模型和Archard磨耗模型实现了车轮踏面的磨耗预测与系统参数影响分析。肖乾等[4]在Adams/Rail建模并仿真发现接触斑磨耗量及磨耗分布受轮轨摩擦系数影响较明显。于春广等[5]在对地铁磨耗研究中发现,摩擦系数与载客量均对轮轨磨耗有一定影响,定期对车辆进行掉头作业,会减缓轮缘偏磨现象。黄宇峰等[6]建立CRH380B模型计算磨耗,结果表明轨道系统中道床扣件的刚度几乎不改变车轮磨耗大小。杨广雪等[7]仿真时对轮对、转向架和车体进行有限单元划分,研究发现轨底坡取值会改变轮轨磨耗;并且列车运行速度的提高会显著影响轮轨磨耗。杨光等[8]利用有限元与多体动力学方法仿真,发现车轮磨耗量与轨道不平顺幅值大小呈正相关;轨道外侧车轮磨耗与曲线半径和设置超高相关性较强。黄彩虹等[9]对CRH3型车进行仿真分析,研究了轮轨型面、恒定速度、轨道谱和转向架结构等参数对车轮踏面磨耗规律的影响。

本文借鉴已有的滚动接触理论与材料磨损模型,采用UM建立高速列车-轨道动力学模型,通过数值仿真预测车轮磨耗演变规律,以探究中国高速列车车轮踏面的主要影响因素。

1" 车轮磨耗预测模型

1.1" 车辆-轨道模型

根据车辆多体系统动力学理论,基于UM软件建立具有42个自由度的车辆动力学模型。车辆包括1个车体、2个构架、4个轮对,各选取6个自由度即纵向、横向、垂向、侧滚、点头和摇头。轨道采用移动质量轨道,即在左右车轮下方放置一个三自由度刚体,考虑了钢轨的垂向、横向和扭转运动,其中垂向方向为钢轨-轨枕-地基组成的力学模型。车辆模型一系悬挂采用钢弹簧和垂向减振器;二系悬挂采用垂向减振器、横向减振器、空气弹簧、抗蛇行减振器及横向止挡;整车考虑的非线性因素包括轮轨接触几何关系、一系垂向减振器阻尼力、抗蛇行减振器阻尼力及横向止挡。车辆部分参数见表1,其中质心高度是相对于轨面。

1.2" 轮轨局部接触模型

Hertz接触理论在复杂工况下应用时,很多假设条件往往并不满足。非Hertz接触可以更好地近似复杂工况的结果,利用UM内部程序Kik-Piotrowski模型计算局部接触问题,该模型考虑到多点接触,对于中度、重度磨耗及共形接触问题,其计算精度高于Hertz接触模型。以下主要介绍法向以及切向部分公式。Kik-Piotrowski计算轮轨接触方法是基于虚拟渗透的非Hertz接触算法,其思想为车轮以及钢轨型面和虚拟渗透量共同决定接触斑的形状。如图1所示为通过虚拟渗透和变形协调确定接触区域。

法向问题上,类比Hertz接触理论,假设x=0位置的法向接触压力沿横向分布类似于接触斑的形状,沿滚动的x方向呈半椭圆分布,由式(1)计算法向接触压力分布

式中:P0为接触原点的法向接触应力。

在修正后的接触斑内对公式(1)积分得到公式(2)所示法向力

式中:k=π2Eδ/4(1-σ2);E为杨氏模量;σ为泊松比;δ为虚拟渗透量,本文取0.55。

切向问题上,基于等效椭圆可得各接触斑上的Kalker系数C11、C22、C23、C33,结合Kalker简化理论及Kik-Piotrowski方法计算的接触斑,得到不同接触斑上的柔度系数

, (3)

式中:G为轮轨材料的合成剪切模量,G=E/[2(1+σ)];A为接触斑面积。利用式(3)得到的柔度系数,结合FASTSIM算法计算接触斑内蠕滑力、黏滑区及滑动量的分布。

1.3 车轮磨耗模型

采用Specht磨耗模型对车轮进行磨耗预测,该模型基于Archard模型使用了体积磨损与摩擦力功之间的线性关系,假设存在不同磨损系数的轻度和重度磨损状态,不同区域对应不同磨耗系数

W=kvB,plt;pkpkv?酌B,p≥pkp , (4)

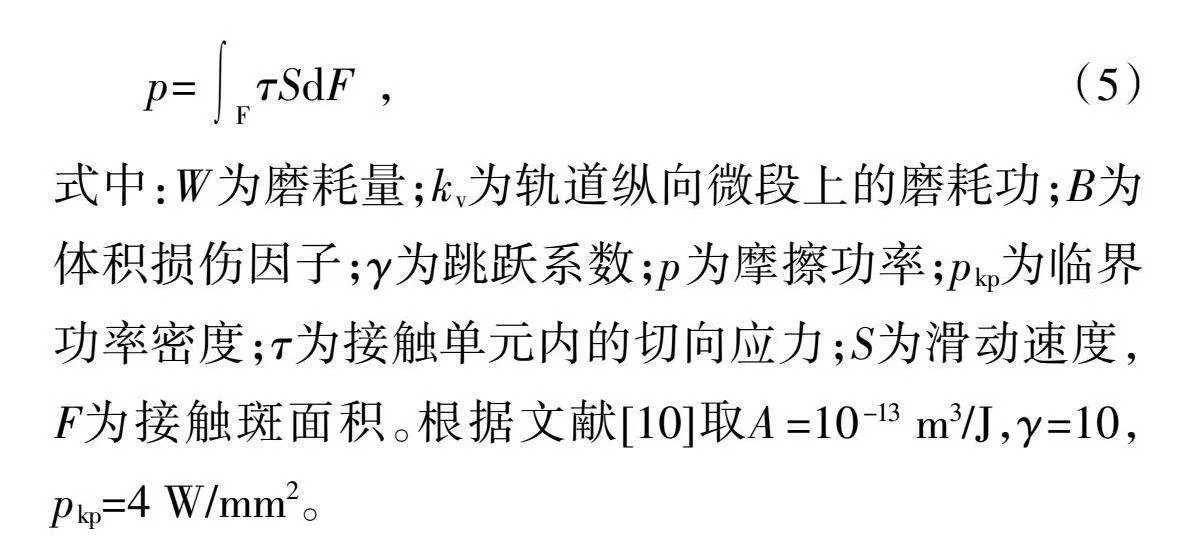

p=τSdF , (5)

式中:W为磨耗量;kv为轨道纵向微段上的磨耗功;B为体积损伤因子;γ为跳跃系数;p为摩擦功率;pkp为临界功率密度;τ为接触单元内的切向应力;S为滑动速度,F为接触斑面积。根据文献[10]取A=10-13 m3/J,γ=10,pkp=4 W/mm2。

1.4 预测模型

通过动力学软件,采用时域法计算轮轨接触几何关系、接触斑面积、轮轨法向力等参数;将前面结果作为滚动接触模型的输入条件,计算出接触斑内法向应力分布、切向应力分布、滑动量等;利用前述结果作为磨耗模型输入条件,计算出每个积分步长的磨耗量,并在车轮踏面上进行磨耗量叠加;最后根据车轮型面更新条件,如若满足,则初始型面更新为磨耗后的型面,进行动力学计算与磨耗计算,以上过程循环执行来实现磨耗预测过程,车轮踏面磨耗预测流程如图2所示。

值得一提的是,高速列车在实际运行时,踏面的磨耗是连续变化的,软件仿真的离散性会造成车轮踏面出现突变,因此需要在每一个分析子步中进行平滑处理,本文选用移动平均平滑法。为了避免运行里程较短造成仿真结果出现偶然性,下文统一以2.0×105 km为基准进行磨耗量比较。为了缩短过程,仿真时将轨道线路等分为多个区间,每个区间为一个磨耗分析子步,在每个磨耗子步里,车轮型面保持不变,每完成一个子步,将磨耗量线性放大,当磨耗达到踏面更新条件时,进行磨耗后踏面的平滑与更替。更新条件的选取会影响计算时间和精度,根据国外许多学者的调查,被大家采用较多的2种方法分别是基于最大磨耗深度和基于最大运行里程,本文采用以1 000 km为车轮型面更新周期,每隔10 000 km提取一次踏面磨耗情况。

2 仿真分析结果

以下仿真分析中,车辆模型选择LMA踏面,钢轨采用CN60轨,轨距为1 435 mm,轨底坡为1∶40,轨道不平顺采用国内某轨道谱生成的随机样本。线路条件设置典型的运行工况,直线与曲线所占比例分别为60%和40%,左右曲线对称分布。最大曲线半径为12 000 m,最小曲线半径为5 000 m。仿真过程车辆在线路上不掉头重复运行,直到运行距离达到限定值。1、4位轮对与2、3位轮对各车轮磨耗相同。

2.1 摩擦系数

摩擦系数大小与环境因素有关,在雨雪等较湿润情况下摩擦系数约在0.3以下,分析摩擦系数变化范围为0.1~0.3,其对车轮型面磨耗量的影响如图3所示。可见,在摩擦系数小于0.3时,摩擦系数的变化对车轮磨耗深度的影响显著,随着磨耗系数的增大,磨耗量越大,且在踏面横向分布越广。这是因为轮轨蠕滑力和蠕滑力矩的大小因摩擦系数变化而变化,而蠕滑力和蠕滑力矩的综合作用会对轮轨磨耗产生显著影响[5]。因此,为有效降低车轮磨耗量,需定期对钢轨进行打磨或者对轮缘及轨侧进行润滑。

2.2 运行速度

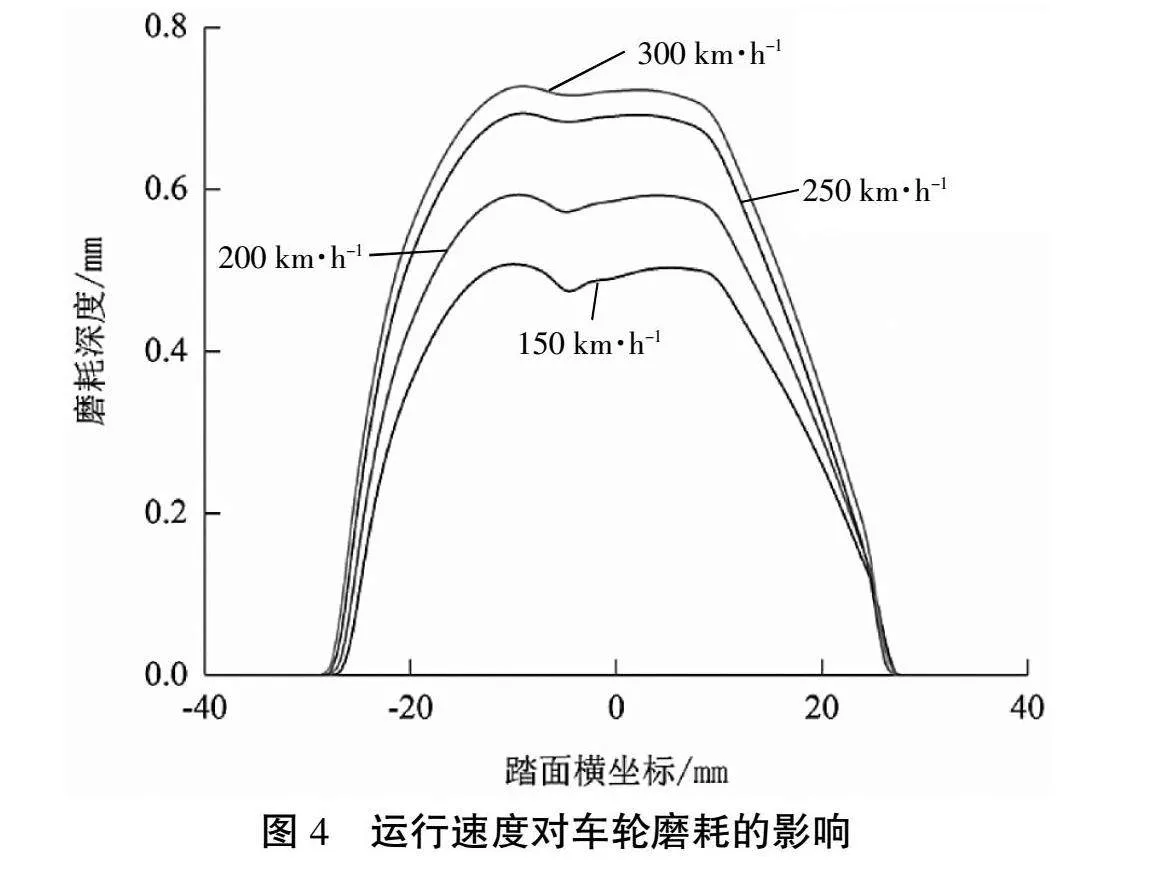

研究时只变化车体的恒定速度,其他参数保持不变。施加在车体恒定速度对车轮磨耗的影响如图4所示,可以看出,运行速度越高,车轮磨耗深度越大。主要因为车辆运行速度越高,轮轨作用力越明显,轮轨间法向力、切向力与相对滑移速率都会增大,加剧了轮轨的磨损。但是车辆运行速度从250 km·h-1增加到300 km·h-1的磨耗增幅小于运行速度从150 km·h-1增加到250 km·h-1的磨耗增幅,考虑到可能是轮轨间作用力与滑动速度近似达到饱和导致。

2.3 轨道不平顺

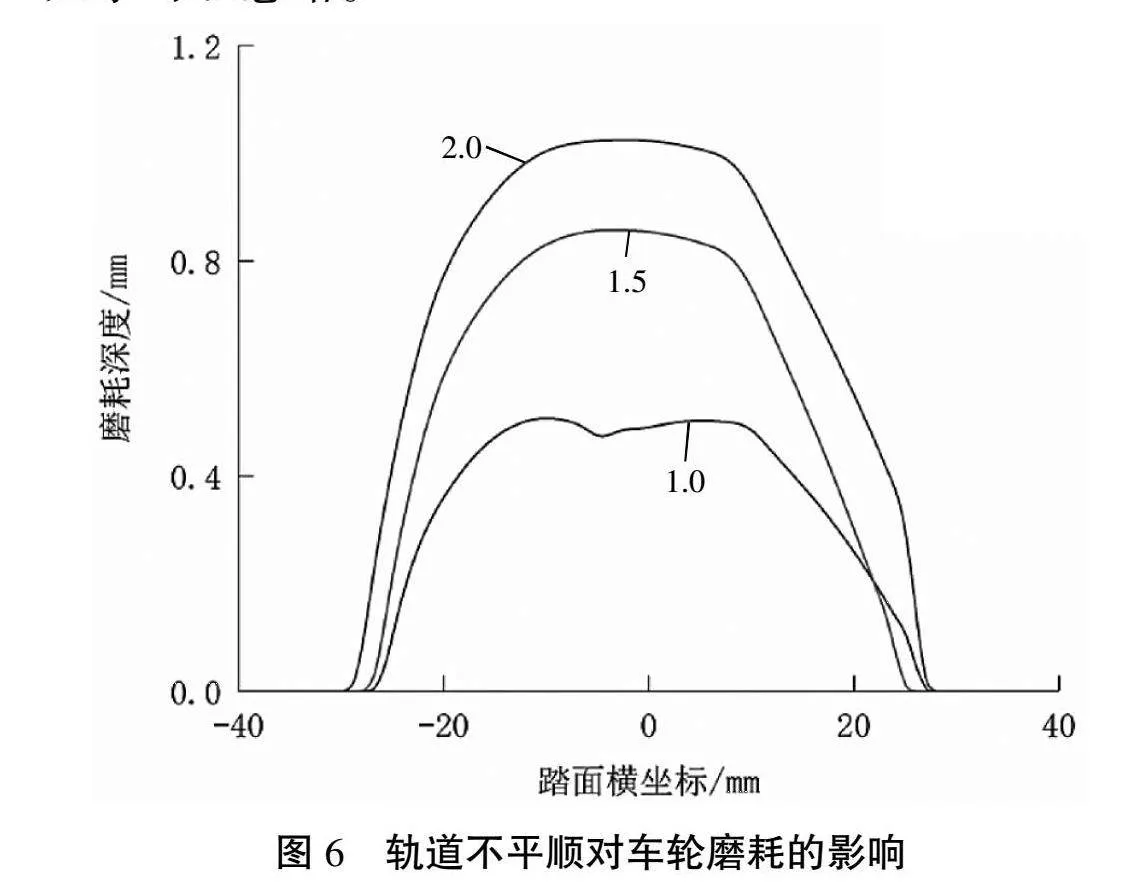

轨道不平顺作为动力学仿真不可或缺的边界条件,其幅值大小是影响车辆系统动力学性能的重要原因。图5为根据某轨道谱生成的随机样本的左轨垂向不平顺状况,3条轨道谱分别乘以变化因数1.0、1.5、2.0,对比分析轨道不平顺对车轮型面磨耗量的影响。由图6可以看出,轨道不平顺幅值越大,车轮型面磨耗深度越大。这是因为,不平顺幅值越大,车轮与钢轨动作用力显著增加,磨耗量也增大。

2.4 悬挂参数

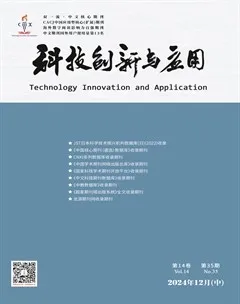

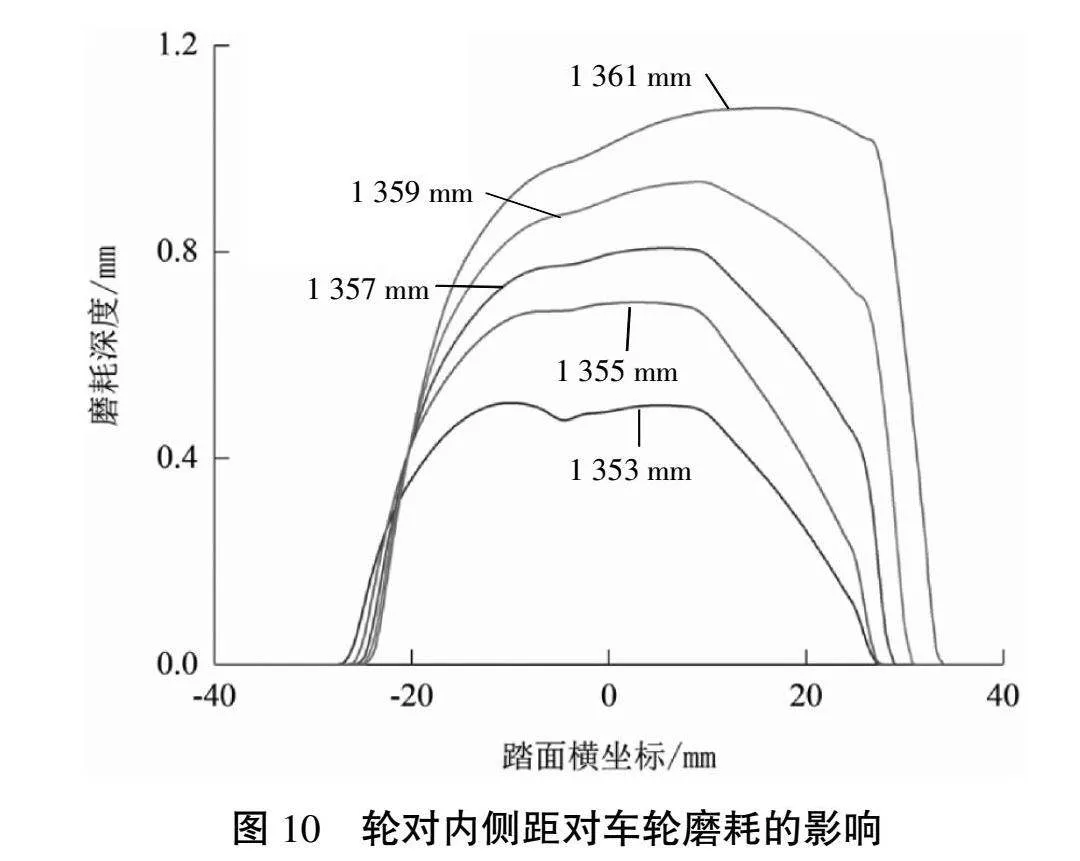

转向架一系纵向(垂向)定位刚度、一系横向定位刚度、抗蛇形减振器节点刚度对车轮型面磨耗的影响如图7—图9所示,可以看出,一系纵(垂)横向定位刚度在研究范围内对车轮型面磨耗的影响很小,抗蛇形减振器在一定程度上会因其增大导致磨耗深度增加,但在研究范围内,磨耗增加幅度很小,几乎可以忽略。

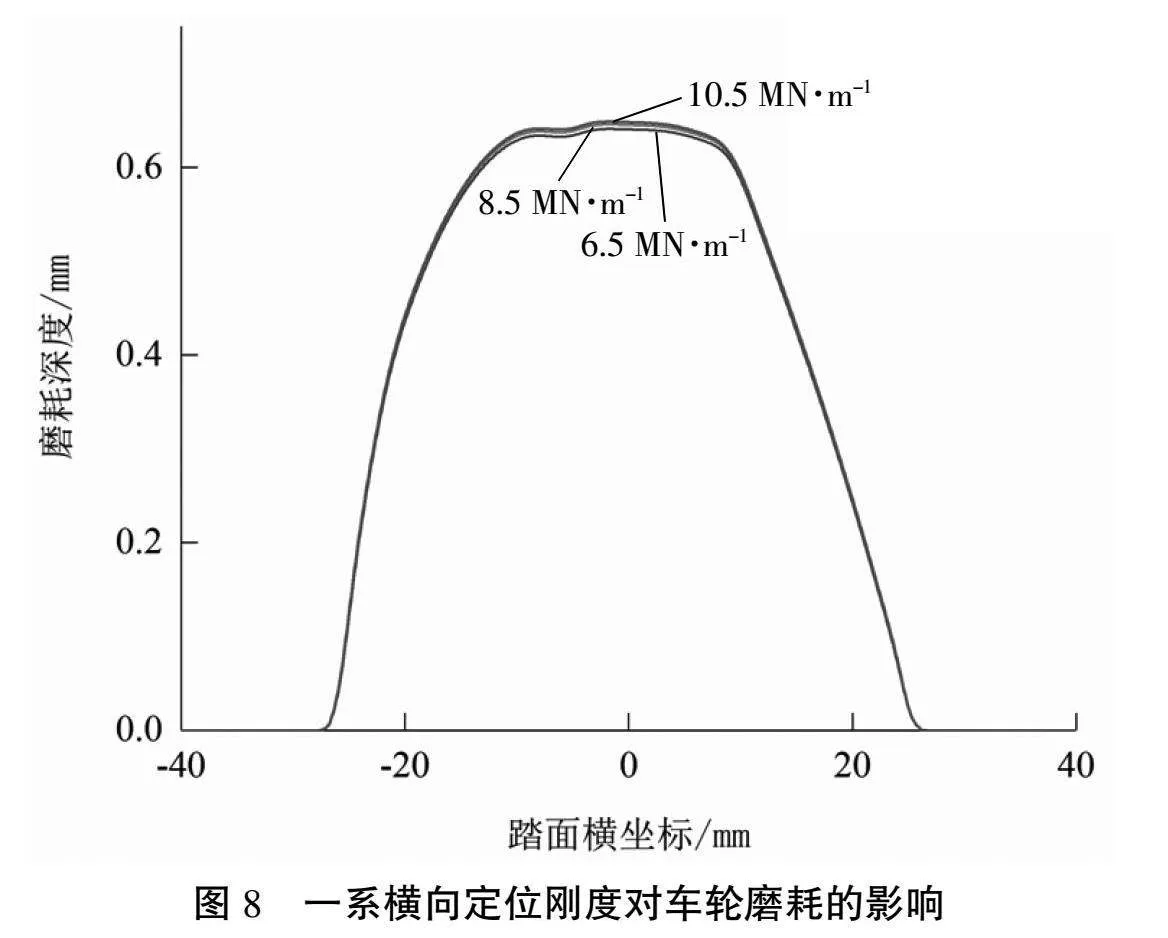

2.5 轮对内侧距

由于车辆模型选择LMA踏面,在可行条件下改变轮对内侧距,观察车轮型面磨耗变化。轮对内侧距分别为1 353、1 355、1 357、1 359和1 361 mm。由图10可知,经比较发现,随着轮对内侧距的增加,轮轨接触点向轮缘侧移动,导致磨耗分布随之移动,由于车轮踏面几何特征,接触角会因内侧距增大而增大,从而引起接触斑的自旋蠕滑增加,导致磨耗量变大[2]。而磨耗增加其他原因是接触斑宽度减小与接触应力增大等。

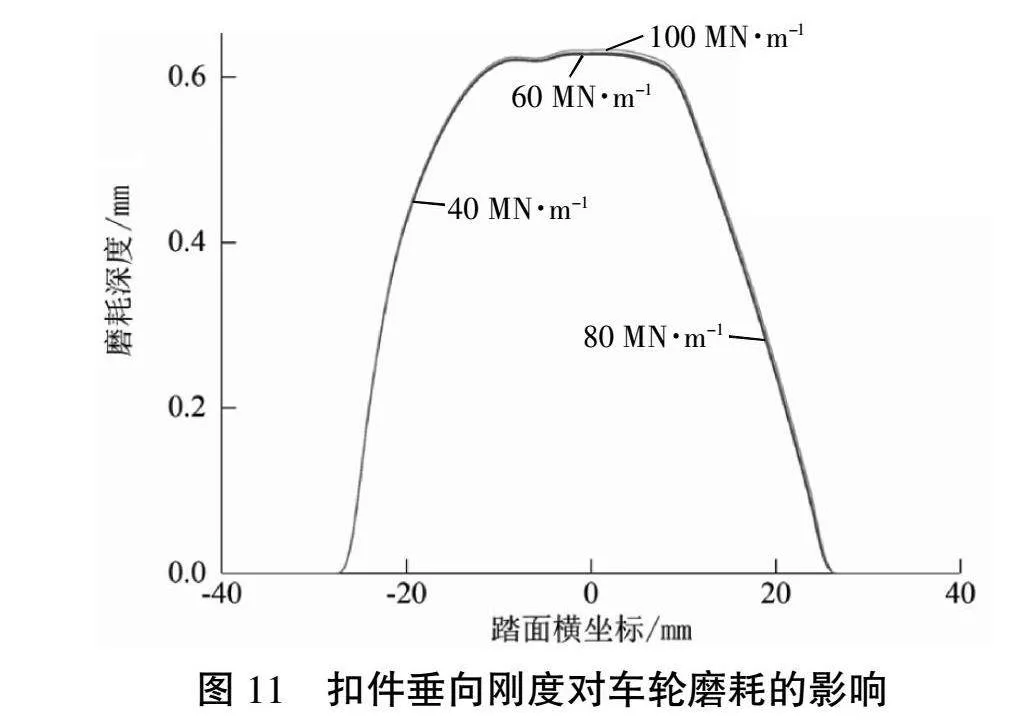

2.6 扣件刚度

本文轨道力学模型为钢轨-轨枕-地基,通过改变钢轨与轨枕之间的扣件垂向刚度,计算车轮型面磨耗,如图11所示。可以看出,在研究范围内钢轨与轨枕间的扣件垂向刚度对车轮型面磨耗深度及宽度影响较小。

3" 结束语

通过建立以车辆轨道空间耦合动力学模型、Kik-Piotrowski模型以及Specht磨耗模型为一体的车轮磨耗预测模型,采用数值仿真研究了摩擦系数、运行速度、轨道不平顺、悬挂参数、轮对内侧距和扣件刚度对高速列车车轮踏面磨耗的影响,结论如下。

1)轮轨间摩擦系数及轨道不平顺会影响车轮型面的磨耗深度与分布,运行速度主要影响磨耗深度,形成严重的凹形磨耗。因此,为有效降低车轮磨耗量,延长车轮使用寿命,需定期对钢轨进行打磨或者对轮缘及轨侧进行润滑。

2)LMA踏面与1∶40轨底坡的CN60钢轨配合时,随着轮对内侧距的增加,磨耗分布向轮缘侧移动,磨耗量变大。

3)转向架悬挂参数包括一系纵(垂)向定位刚度、一系横向定位刚度、抗蛇形减振器节点刚度,以及钢轨与轨枕间的扣件垂向刚度,在研究范围内对车轮型面磨耗影响较小。

参考文献:

[1] 李霞,金学松,胡东.车轮磨耗计算模型及其数值方法[J].机械工程学报,2009,45(9):193-200.

[2] 罗仁,曾京,邬平波,等.高速列车轮轨参数对车轮踏面磨耗的影响[J].交通运输工程学报,2009,9(6):47-53,63.

[3] 王红兵,李艺,李国芳,等.高速车辆车轮踏面磨耗预测及系统参数影响分析[J].机械科学与技术,2022,41(5):786-794.

[4] 肖乾,黄碧坤,杨逸航,等.摩擦系数对高速轮轨磨耗的影响研究[J].铁道学报,2016,38(4):39-43.

[5] 于春广,陶功权.地铁车轮磨耗测试及数值仿真[J].工程力学,2016,33(1):201-208,245.

[6] 黄宇峰,曾京,汪群生,等.高速列车车轮型面磨耗预测及参数研究[J].中国铁路,2018(3):93-98.

[7] 杨广雪,赵方伟,李秋泽,等.高速列车轮轨接触几何参数对轮轨磨耗的影响研究[J].铁道学报,2019,41(2):50-56.

[8] 杨光,任尊松.基于弹性模型的高速列车曲线通过时轮轨接触特性研究[J].机械工程学报,2018,54(4):132-141.

[9] 黄彩虹,罗仁,曾京,等.系统参数对高速列车车轮踏面凹陷磨耗的影响[J].交通运输工程学报,2016,16(3):55-62.

[10] SPECHT W. New particulars of wear of heavy railway carriage wheels [J]. Glasers Annalen, 1987, 9: 271-280.