燃料电池堆测试平台温控系统研究进展与趋势

【欢迎引用】刘轩,郝冬,马明辉,等. 燃料电池堆测试平台温控系统研究进展与趋势[J]. 汽车文摘,2024(XX): 1-11.

【Cite this paper】LIUX, HAO D, MA M H, et al.Research Progress and Trend of Temperature Control System for Fuel Cell Stack Test Platform[J]. Automotive Digest (Chinese), 2024(XX):1-11.

【摘要】为了评估燃料电池堆设计与优化的结果,许多研究探讨了燃料电池堆测试平台在测试燃料电池性能方面的关键作用,结果表明:通过测试平台可以获得燃料电池堆功率密度和寿命等重要信息,推动燃料电池技术的发展。温度是影响性能测试的重要因素,所以有必要了解目前燃料电池堆测试平台温度管理模块的研究现状。为此,首先阐述了测试平台的基本组成和设计开发进展,然后从建模和控制两个方面介绍了测试平台温度管理模块的研究现状,最后展望了测试平台未来的发展方向。

关键词:燃料电池堆测试平台;温度管理;建模;控制

中图分类号:TM911.4文献标志码:A"""""""""" DOI:10.19822/j.cnki.1671-6329. 20230315

Research Progress and Trend of Temperature Control System for Fuel Cell Stack Test Platform

Liu Xuan12, Hao Dong1, Ma Minghui1, Sun Tian1, Chen Guang1

(1. CATARC New Energy Vehicle Test Center (Tianjin) Co., Ltd., Tianjin; 2. College of Mechanical and Vehicle Engineering, Hunan University, Changsha 410082)

【Abstract】In order to evaluate the results of fuel cell stack design and optimization, many studies have explored the key role of fuel cell stack test platforms in testing fuel cell performance.The results show that important information such as power density and lifetime of fuel cell stack can be obtained through the test platform, which can promote the development of fuel cell technology. Temperature is an important factor affecting performance test, so it is necessary to understand the current research status of temperature management of fuel cell stack test platform. Therefore, the basic composition and development progress of the test platform are described, and then the research status of the temperature management module of the test platform is introduced from two aspects of modeling and control. Finally, the future development direction of the test platform is prospected.

Key words: Fuel cell stack test platform, Temperature management, Modeling, Control

1引言

燃料电池是一种直接将燃料的化学能转化为电能的装置,具有燃料多样化、噪音低、对环境污染小、维修性好以及可靠性高等优点,被认为是21世纪新型环保高效的发电技术之一[1]。燃料电池测试平台是燃料电池开发的基础,可以测试燃料电池在不同工况下的输出性能[2],从而用来测试部件性能、评估电池寿命、验证控制方法等,大大地缩短研发周期,降低燃料电池开发成本。为了便于研究者改进燃料电池堆测试平台,本文详细介绍了测试平台的规格和功能,从建模和控制方面着重分析了温度管理模块的研究现状,归纳总结了温度管理模块未来的发展方向。

燃料电池堆测试平台研究现状

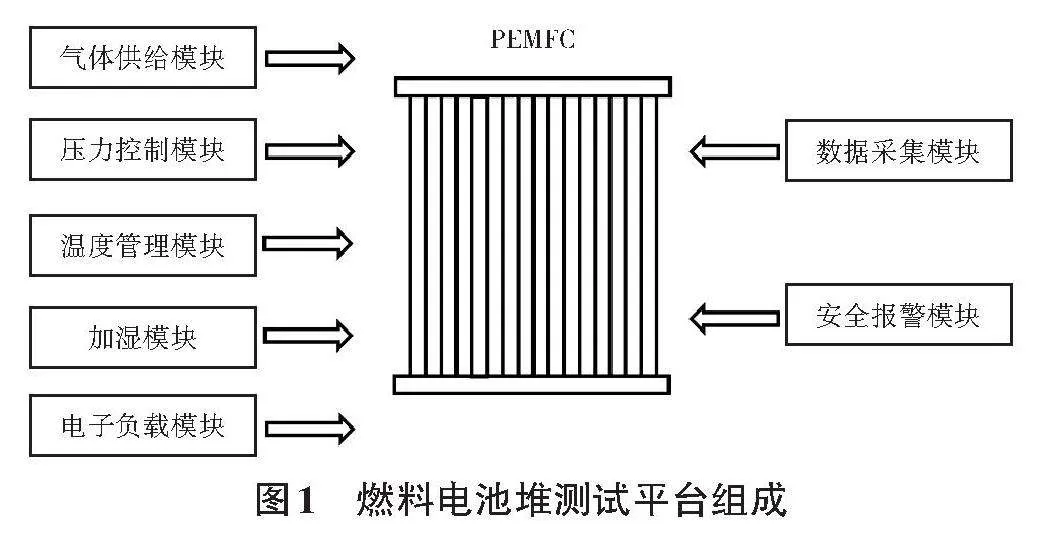

燃料电池的工作性能受温度、压力、湿度等因素的影响,为了保证燃料电池能够稳定可靠地工作,一个优秀的燃料电池堆测试平台不言而喻[3]。如图1所示,一个完整的燃料电池堆测试平台包含:气体供应模块、压力控制模块、温度管理模块、加湿模块、电子负载模块、数据采集模块以及安全报警模块[4-6]。

目前,对燃料电池堆测试平台进行开发的公司较多。国外比较知名的公司有:加拿大绿光创新(GreenLight),日本HORIBA等。国内具有代表性的公司有:大连锐格、宁波拜特、氢澈科技等。

GreenLight公司提供高精度、自动化的燃料电池测试平台,功率范围覆盖100W到300kW,自研的快速加湿和温控系统,能够精确控制燃料电池进气湿度和温度,在行业应用较为广泛[6]。HORIBA FuelCon能够为各类型的燃料电池提供测试平台,功率范围覆盖1W到250kW。大连锐格、宁波拜特、氢澈科技等公司均为国内从事燃料电池测试装备的企业,目前所开发的燃料电池堆测试平台最大可覆盖400kW的功率等级,稳态温度控制精度处于±1℃的水平[7, 8]。

质子交换膜燃料电池的性能、效率、使用寿命与温度有很大的关系[9]。高温虽然可以加速化学反应速率,提高输出性能,但是过高的温度会使质子交换膜水分流失加快,引起膜收缩破裂,降低电池寿命。相反,温度过低会导致电池内传质受限,电化学反应速度降低,电池性能下降。所以为了保证PEMFC在测试时能够正常且安全稳定的工作,需要设计良好的温度管理模块来控制电堆的温度。为了便于相关研究人员了解测试平台温度管理的研究现状,本文从建模和控制方面对其进行了综述和分析。

燃料电池堆测试平台温度管理建模

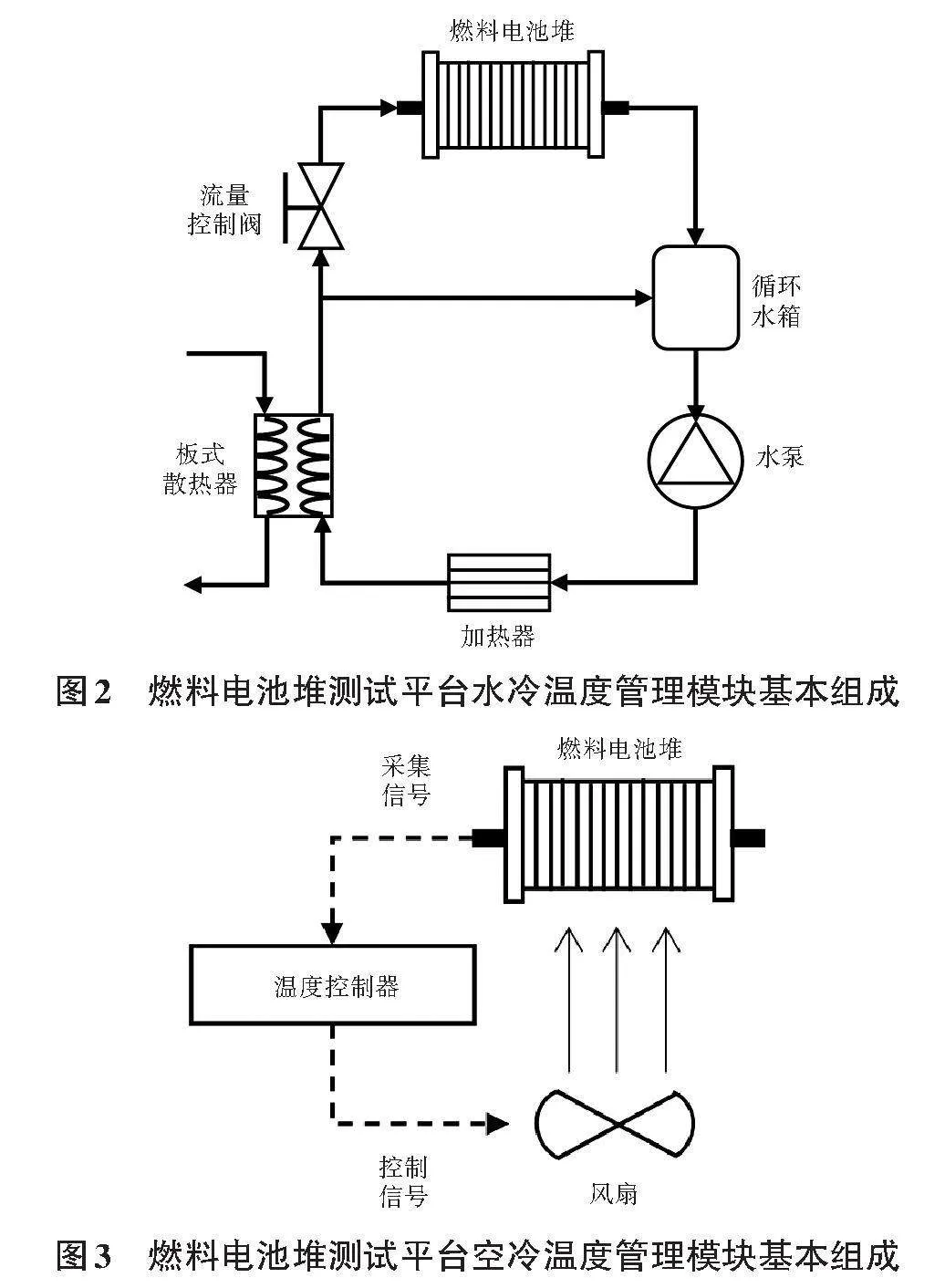

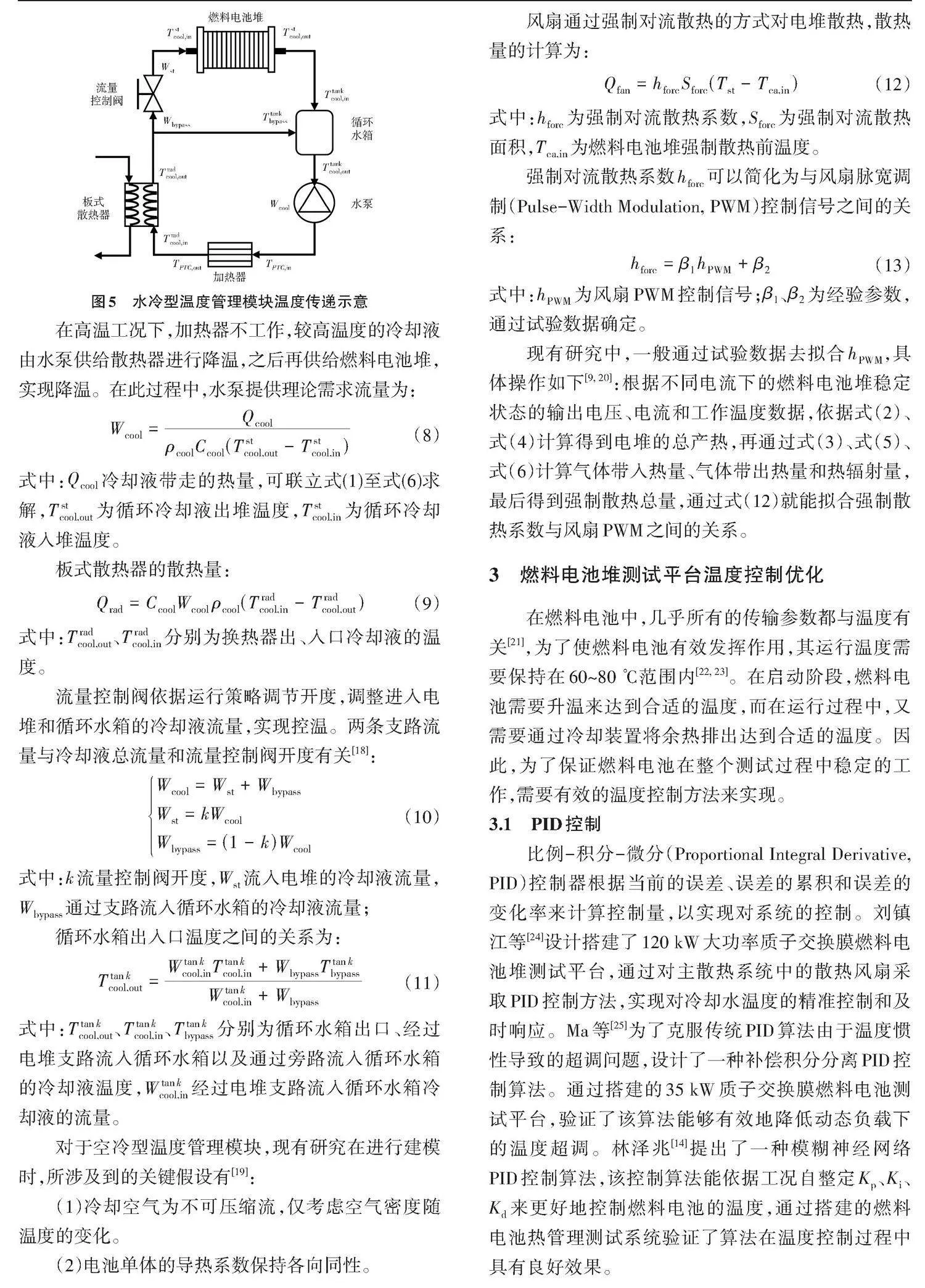

燃料电池堆测试平台温度管理模块数学模型是优化系统运行条件,指导温度控制的重要工具。目前燃料电池堆测试平台温度管理模块可以分为水冷型和空冷型[10],水冷型以冷却液或去离子水作为冷却介质,空冷型以空气作为冷却介质。图2和图3分别展示了燃料电池堆测试平台水冷型和空冷型温度管理模块的基本组成。

测试平台温度管理模块可以分为2个部分:燃料电池堆与辅助系统。对于水冷型温度管理模块,辅助系统关键零部件包括循坏水箱、水泵、加热器、换热器和流量控制阀[11]。电堆启动时温度较低,需要预热,因此加热器开启,板式散热器不工作、冷却液经加热器加热后供给燃料电池堆预热。随着化学反应的进行,电堆温度逐渐升高,加热器关闭,散热器开始运作,冷却液经散热器降温之后供给燃料电池堆,实现降温。在整个过程中,流量控制阀依据运行策略调节开度,调整进入电堆和循坏水箱的冷却液流量,实现精准控温。对于空冷型温度管理模块,辅助系统关键零部件是风扇。风扇既要为电堆提供反应物氧气又要去除电堆内部的热量。温度控制器负责采集燃料电池堆当前的温度,并控制风扇转速来达到目标温度。

本章从热传递示意图、关键假设和关键方程3个方面对燃料电池堆与辅助系统的建模进行总结。

1.1燃料电池堆

燃料电池堆是整个热管理系统的核心部件,其他部件的调控完全取决于燃料电池堆当前的状态。在对燃料电池堆进行温度建模时,所涉及到的关键假设有[12-14]:

(1)无论在任何工况下,参与反应的气体为理想气体,遵循理想气体规律。

(2)燃料中的化学能全部转化为电能和热能。

(3)干空气中只有氧气和氮气,并且两者比例为:79∶21。

(4)燃料电池堆温度均匀分布,且电堆温度与电堆冷却流道出口处冷却介质温度相等。

(5)阴极所产生的水假设均为液态。

(6)各单电池性能统一,电堆输出电压为各单电池之和。

(7)忽略水的相变产热。

(8)气体均匀分布在燃料电池内部,因此认为电流也是均匀分布的。

(9)阳极、阴极、膜处于同一温度。

燃料电池堆是能量转化装置,将燃料中的化学能转化为电能和热能。图4是燃料电池堆能量平衡示意图,当气体反应产生的热量和气体本身带入的热量与电堆的产电做功、各种散热以及气体带出的热量之间达到平衡时,燃料电池堆才能稳定工作在某一温度下。

许多研究基于能量守恒和热平衡方程,完成了燃料电池堆温度模型的构建[4, 15-17]。燃料电池产热、散热和电池温度之间的关系为:

式中:为质子交换膜燃料电池堆的比热容,为电堆的质量,为电堆的温度。

参与反应的反应物中总的化学能为:

式中:为电堆单电池数量,为电堆当前电流,法拉第常数,氢氧反应焓变(取值为285 KJ)。

带入热量的反应气体包括阳极的氢气、水蒸气,阴极的氧气、氮气和水蒸气,带入热量的计算公式为:

式中:、、、为氢气、水、氧气、氮气的摩尔质量,、为单位时间内通入阳极的氢气、水蒸气的物质的量,、、为单位时间内通入阴极的氧气、氮气、水蒸气的物质的量,、、、为氢气、水蒸气、氧气、氮气的比热容,、、为进入阳极、阴极的气体温度以及标准大气温度。

电池的输出功率可表示为:

式中,为电堆当前电压。

能得出热量的反应气体包括阳极的氢气、水蒸气,阴极的氧气、氮气、水蒸气以及产生的液态水,热量的计算公式为:

式中:、为单位时间内阳极出堆的氢气水蒸气的物质的量,、、为单位时间内阴极出堆的氧气、氮气、水蒸气的物质的量,为液态水的比热容,、为阳极、阴极排出的气体温度。

辐射到周围环境中的热量:

式中:电堆的黑度,斯蒂芬玻尔兹曼常数,电堆能向外热辐射的面积,环境温度。

1.2辅助系统

辅助系统的作用是向燃料电池堆补给或消散热量,从而实现电池的稳定运行。对于水冷型温度管理模块,现有研究在进行建模时,所涉及到的关键假设有[4, 15, 18]:

(1)忽略冷却液传输管路、水泵以及循环水箱与外界的热交换。

(2)忽略冷却液从进入散热器到离开散热器的时间。

水冷型温度管理模块温度传递如图5所示。在低温工况下,散热器不工作,冷却液经加热器加热后,由水泵供给燃料电池堆,实现升温。在此过程中,PTC供给热量为:

式中:为冷却液的比热容,为冷却液的密度,为循环冷却液出堆温度;为循环冷却液入堆温度。

在高温工况下,加热器不工作,较高温度的冷却液由水泵供给散热器进行降温,之后再供给燃料电池堆,实现降温。在此过程中,水泵提供理论需求流量为:

式中:冷却液带走的热量,可联立式(1)-(6)求解,为循环冷却液出堆温度,为循环冷却液入堆温度。

板式散热器的散热量:

式中:、分别为换热器出、入口冷却液的温度。

流量控制阀依据运行策略调节开度,调整进入电堆和循坏水箱的冷却液流量,来实现控温。两条支路流量与冷却液总流量和流量控制阀开度有关[19]:

式中:流量控制阀开度,流入电堆的冷却液流量,通过支路流入循坏水箱的冷却液流量;

循环水箱出入口温度之间的关系为:

式中:、、分别为循环水箱出口、经过电堆支路流入循坏水箱以及通过旁路流入循坏水箱的冷却液温度,经过电堆支路流入循坏水箱冷却液的流量。

对于空冷型温度管理模块,现有研究在进行建模时,所涉及到的关键假设有[20]:

(1)冷却空气为不可压缩流,仅考虑空气密度随温度的变化。

(2)电池单体的导热系数保持各向同性。

风扇通过强制对流散热的方式对电堆散热,散热量的计算为:

式中:为强制对流散热系数,为强制对流散热面积,为燃料电池堆强制散热前温度。

式中,强制对流散热系数可以简化为与风扇PWM控制信号之间的关系,如下式所示:

式中:为风扇PWM控制信号,、为经验参数,通过实验数据确定。

现有研究中,一般通过实验数据去拟合,具体操作如下[10, 21]:根据不同电流下的燃料电池堆稳定状态的输出电压、电流和工作温度数据,依据式(2)、式(4)计算得到电堆的总产热,再通过式(3)、式(5)、式(6)计算气体带入热量、气体带出热量和热辐射量,最后得到强制散热总量,通过式(12)就能拟合强制散热系数与风扇PWM之间的关系。

燃料电池堆测试平台温度控制优化

在燃料电池中,几乎所有的传输参数都与温度有关[22],为了使燃料电池有效发挥作用,其运行温度需要保持在60~80℃范围内[23, 24]。在启动阶段,燃料电池需要升温来达到合适的温度,而在运行过程中,又需要通过冷却装置将余热排出来达到合适的温度。因此,为了保证燃料电池在整个测试过程中稳定的工作,需要有效的温度控制方法来实现。

1.3PID控制

比例-积分-微分(Proportional Integral Derivative, PID))控制是一种经典的控制方法,它是由比例(P)、积分(I)和微分(D)三个环节组成的反馈控制系统。PID控制器根据当前的误差、误差的累积和误差的变化率来计算控制量,以实现对系统的控制。刘镇江等[25]设计搭建了120kW的大功率质子交换膜燃料电池堆测试平台,通过对主散热系统中的散热风扇采取PID控制方法,实现对冷却水温度的精准控制和及时响应。Ma等[26]为了克服传统PID算法由于温度惯性导致的超调问题,设计了一种补偿积分分离PID控制算法。通过搭建的35 kW质子交换膜燃料电池测试平台,验证了该算法能够有效地降低动态负载下的温度超调。林泽兆[15]提出了一种模糊神经网络PID控制算法,该控制算法能依据工况自整定、、来更好地控制燃料电池的温度,通过搭建的燃料电池热管理测试系统验证了算法在温度控制过程中具有良好效果。

传统PID控制由于结构简单、对模型准确性依赖低、使用方便等优点广泛应用于PEMFC的温度控制。但传统的PID调节是根据温度变化来控制的,很难克服温度惯性引起的大超调,并且还存在响应速度慢,调节时间长等缺点。

1.4模型预测控制

模型预测控制(Model Predictive Control, MPC)是一种模型驱动的控制方法。它通过对未来系统行为的预测来指导当前的控制决策。Zhang等[27]建立了燃料电池热管理模型,并对模型进行线性化,设计了闭环反馈MPC控制器。通过燃料电池测试台验证了控制器的有效性。实验结果表明,所提出的MPC能够在恒定电流和动态负载调度模式下跟踪参考轨迹。特别是在复合驱动循环等效试验条件下,燃料电池的温度经过146.6s的稳定时间后达到目标,温度波动小于±0.5℃,平均绝对误差为0.223,均方根误差值为0.346。Chen等[11]提出了一种基于MPC的质子交换膜燃料电池温度和电压动态管理控制器。工作温度和输出电压分别由冷却水和氢气的质量流量控制。在测试台架上采用MPC控制器对5 kW PEMFC电堆温度进行了控制实验研究。在不考虑阶跃负载电流的情况下,可以有效地调节堆温,并且可以将堆温的超调精确控制在1.1K以内。Arce等[28]提出了一种显式MPC算法用来控制燃料电池系统的散热风机。该控制器的目标是在给定的设定点上保持电堆的温度,该设定点是由实时优化算法的结果得到的,目标是使堆栈退化最小化,使全局效率最大化。控制器在燃料电池试验台上成功实现,实验结果表明该方案成功地处理了控制时存在的时滞、约束和干扰问题,能够在整个操作条件范围内准确跟踪参考温度。

MPC控制具有良好的稳定性和鲁棒性,当燃料电池系统受到各种参数的干扰时,MPC能有效地减少系统的干扰,减少系统超调,保持系统的稳定运行。但MPC受限于精确的温度计算模型、在线优化时间长。

1.5模糊控制

模糊控制(Fuzzy Logic Control, FLC)是以模糊集理论、模糊语言变量和模糊逻辑推理为基础的一种智能控制方法。陈彦志[4]在建立燃料电池、水泵、水箱以及散热器热模型的基础上,提出了基于模糊控制的细调节温度控制策略。在水冷型PEMFC测试平台上对8 kW的燃料电池进行了策略验证,在四种稳态工况下的最大超调量为0.5℃,在动态变载工况下的最大超调量为1.5℃,验证了该控制策略能在不同的工况下满足温度的控制需求。Zou等[29]为了在最佳工作温度范围内控制电堆温度的波动,设计了一种模糊控制器,电堆温度及其推导被认为是模糊输入,冷却剂泵电压被选为控制变量。将控制策略应用于5 kW水冷PEMFC测试系统的冷却泵,实验数据表明,该模糊控制器能够有效地实时管理堆栈温度。应用模糊控制可使堆栈温度在2°C以内波动。Wang等[30]建立了质子交换膜燃料电池温度三维模糊控制器,模糊输入包括温度误差、温度变化率和外部负载电流,冷却风扇转速作为输出变量来调节温度。在确认所设计的模糊规则对电池温度控制是有效的之后,在测试平台上利用H-100燃料电池和冷却风扇进行了实验验证,结果表明三维模糊控制器比传统的基于ITAE的PI控制器具有更好的温度调节能力。

燃料电池是一个非线性系统,并且温度的控制过程存在滞后性和耦合性。从工作原理上看,模糊控制是合适的,并且模糊控制不需要准确的计算模型,更容易实现。但信息简单的模糊处理可能导致系统的控制精度降低和动态品质变差。

1.6其他控制

尹良震等[31]针对空冷型PEMFC发电系统温度控制具有非线性、时变等特点,设计开发了自适应逆控制(Adaptive Inverse Control, AIC)非线性控制器,来实现发电系统实时最优温度控制。在搭建的空冷型PEMFC测试平台上进行了验证,实验结果表明提出的AIC控制方法在加减载过程中有效抑制了系统的超调,缩短了系统的响应时间,减小了系统稳态工作时工作温度以及输出电压的波动,有利于发电系统长期高效、稳定的工作。Yan等[32]为了确保即使在故障条件下,电堆温度也保持在指定范围内,提出了一种基于滑模的主动容错控制(Active Fault-Tolerant Control, AFTC)策略。利用装有3 kW质子交换膜燃料电池堆的试验台进行验证实验。结果表明,在传感器故障条件下,热管理系统可以高精度地将电堆出口温度调节到参考值。Wang等[33]为了有效提高空冷质子交换膜燃料电池在变环境条件下的输出功率,提出了一种基于主动温度控制的实时功率优化策略。基于超螺旋滑模算法(Super Twisting Algorithm, STA)开发了温度控制器来调节电堆温度。在配有1 kW空冷PEMFC的测试台架上进行了不同运行工况下的实验研究,结果表明空冷质子交换膜燃料电池在较高负荷下运行时,功率提高了4%以上,说明了STA温度控制器能有效控制电堆温度。

表1总结了上述燃料电池堆测试平台温度控制方法的优缺点,为相关研究人员选择控制方法提供参考。

表1 燃料电池堆测试平台温控系统控制方法对比

控制方法"""""" 优点"""""" 缺点

PID控制 (1)控制原理简单,易于理解

(2)容易优化,仅需调整比例、积分和微分系数就可优化控制效果" (1)无法处理非线性系统

(2)无法处理复杂系统

(3)响应速度慢,调节时间长

模型预测控制"""""" (1)可以处理多输入多输出的复杂系统

(2)可以处理非线性系统

(3)容易优化,可以通过调整模型和目标函数来优化系统的控制效果"""" (1)计算量大:MPC需要在每一个时间步迭代求解优化问题,比较耗费时间

(2)高度依赖模型,如果模型不准确,控制效果可能不如期望

(3)调参难度大,MPC需要根据具体的控制系统进行参数调整,这需要一定的专业知识和经验,如果参数设置不当,可能导致控制系统不稳定

模糊控制"""""" (1)不需要构建复杂的模型公式,通过经验和直观的方式就可进行设计和调整

(2)可以处理多输入多输出的复杂系统

(3)具有较好的容错性,可以快速响应控制信号和反馈信号的变化" (1)高度依赖经验规则,如果规则库不完善,将导致系统的控制精度降低和动态品质变差

(2)模糊控制的输出结果通常为一系列模糊集,不太容易理解和解释

自适应逆控制"""""" (1)能够适应系统参数的变化和外界干扰的影响

(2)具有较好的鲁棒性和控制性能" (1)系统模型的建立和参数估计器的设计相对复杂

(2)对计算资源和实时性要求较高

主动容错控制"""""" (1)能够在故障发生后对控制器进行重新调整,以适应系统参数的变化和外界干扰的影响

(2)具有较好的鲁棒性和控制性能

(3)能够更大限度地提高控制系统的性能,对故障何时发生、故障发生幅度的自适应性容错能力相比被动容错控制强许多"""""" (1)需要设计较多的控制算法,对计算资源和实时性要求较高

(2)控制器结构和参数估计器的设计相对复杂

超螺旋滑模控制""" (1)具有较强的鲁棒性,能够有效地抑制系统的扰动

(2)响应快速,能够在较短的时间内实现系统的稳定控制" (1)容易产生抖振现象,需要采取相应的措施进行抑制

(2)对控制器参数的选择较为敏感,需要进行精细调节

(3)在实际应用中需要考虑系统的非线性特性,需要进行相应的处理

结束语

本文在广泛调研的基础上,首先总结了国内外燃料电池堆测试平台的研发现状,然后从建模和控制两个方面具体介绍了目前测试平台热管理模块的研究进展,得到了以下结论:

(1)随着传感器精度以及参数估计模型准确度的提升,燃料电池测试平台的湿度控制功能更加完善。其他运行参数的控制也更加准确,范围更广。为了满足不同测试需求,系统设计向模块化方向发展。

(2)随着对控制精度要求的提升,测试平台温度管理模型更加细化,将更多辅助系统部件的热传输纳入建模中。

(3)现阶段,PID控制在燃料电池测试平台温度控制中应用最广泛,但PID控制算法的效果并不如人意。燃料电池堆测试平台温度控制开始使用智能算法,例如模型预测控制、模糊控制等。

未来燃料电池堆测试平台温度模型的构建,需要考虑电堆的非等温特性,避免模型在应用于控制时,出现局部温度过高的情况。控制方法方面除了在传统PID控制方法上进行改进之外,可以尝试将PID与其他先进控制结合,例如模糊控制、神经网络控制等,来实现温度的实时精准调控。

参考文献

[1]"" 万利. 质子交换膜燃料电池测试系统的设计与开发[D]. 南京: 南京大学, 2016.

[2]"" 安博. 燃料电池综合模拟测试研究及软件实现[D]. 成都: 电子科技大学, 2018.

[3]"" 李宁. 燃料电池电堆测试台控制系统设计[D]. 沈阳: 沈阳工业大学, 2023.

[4]"" 陈彦志. 燃料电池测试系统的温度控制策略研究[D]. 成都: 电子科技大学, 2022.

[5]"" 泮国荣, 胡桂林, 项忠晓, 等. 质子交换膜燃料电池测试系统的设计与搭建[J]. 电源技术, 2014, 38(8): 1469-1471.

[6]"" 王盼盼, 凌泽, 张凯庆, 等. 国内外燃料电池测试系统研究进展[J]. 电池工业, 2019, 23(5): 259-262.

[7]"" 锐格新能源产品中心. 补充题目[EB/OL].(发布日期)[2023-10-28]. http://www.rigorpower.com/product/69.html.

[8]"" 补充作者. 氢澈科技产品解决方案. [EB/OL].(发布日期) [2023-10-28]. http://hyclear.net/solution-pid-2-ty-9.html.

[9]"" PUKRUSHPAN J T, STEFANOPOULOU A G, PENG H. CONTROL OF FUEL CELL POWER SYSTEMS: PRINCIPLES, MODELING, ANALYSIS AND FEEDBACK DESIGN[M]. London, U.K.: SPRINGER SCIENCE amp; BUSINESS MEDIA, 2004: 150-161.

[10] 张文刚. 基于阳极排气和阴极散热策略的空冷型燃料电池水管理研究[D]. 成都: 电子科技大学, 2023.

[11] CHEN X, FANG Y, LIU Q, et al. Temperature and voltage dynamic control of PEMFC Stack using MPC method[J]. Energy Reports, 2022, 8: 798-808.

[12] 王任廷. 质子交换膜燃料电池系统建模和热管理控制研究[D]. 南京: 南京航空航天大学, 2023.

[13] ABDIN Z, WEBB C J, GRAY E M A. PEM Fuel Cell Model and Simulation in Matlab–Simulink Based on Physical Parameters[J]. Energy, 2016, 116: 1131-1144.

[14] 柯超, 甘屹, 王胜佳, 等. 基于温度效应的空冷型质子交换膜燃料电池动态建模[J]. 太阳能学报, 2021, 42(8): 488-495.

[15] 林泽兆. 质子交换膜燃料电池热管理系统研究[D]. 北京: 北京交通大学, 2022.

[16] 赵兴强. 水冷型质子交换膜燃料电池热管理系统研究[D]. 成都: 西南交通大学, 2016.

[17] LISO V, NIELSEN M P, KNUDSEN KÆR S K, et al. Thermal Modeling and Temperature Control of a PEM Fuel Cell System for Forklift Applications[J]. International Journal of Hydrogen Energy, 2014, 39(16): 8410-8420.

[18] 彭书浩. 质子交换膜燃料电池热管理系统控制策略研究[D]. 杭州: 浙江大学, 2023.

[19] 胡佳丽. 水冷燃料电池运行控制研究[D]. 杭州: 浙江大学, 2020.

[20] 贾秋红, 郭超超, 汪如君,等. 空冷型质子交换膜燃料电池阴极供气模式研究[J]. 重庆理工大学学报(自然科学), 2023, 37(8): 300-309.

[21] 梅杰. 空冷型质子交换膜燃料电池热管理系统建模与温度控制策略研究[D]. 成都: 电子科技大学, 2022.

[22] ZHANG G, JIAO K. Multi-phase Phase Models for water and Thermal Management of Proton Exchange Membrane Fuel Cell: A Review[J]. Journal of Power Sources, 2018, 391: 120-133.

[23] 张宝斌, 刘佳鑫, 李建功, 等. 燃料电池冷却方法及热管理控制策略进展[J]. 电池, 2019, 49(2): 158-162.

[24] BVUMBE T J, BUJLO P, TOLJ I, et al. Review on management, mechanisms and modelling of thermal processes in PEMFC[J]. Hydrogen and Fuel Cells, 2016, 1(1): 1-20.

[25] 刘镇宁, 江柯, 赵韬韬, 等. 大功率质子交换膜燃料电池测试系统的开发及试验[J]. 吉林大学学报(工学版), 2022, 52(9): 2025-33.

[26] MA T, LIN W, YANG Y, et al. Research on Control Algorithm of Proton Exchange Membrane Fuel Cell Cooling System[J]. Energies, 2019, 12(19): 3692.

[27] ZHANG B, LIN F, ZHANG C, et al. Design and Implementation of Model Predictive Control for an Open-Cathode Fuel Cell Thermal Management System[J]. Renewable Energy, 2020, 154: 1014-1024.

[28] ARCE A, PANOS C, BORDONS C, et al. Design and Experimental Validation of an Explicit MPC Controller for Regulating Temperature in PEM Fuel Cell Systems[J]. IFAC Proceedings Volumes, 2011, 44(1): 2476-2481.

[29] ZOU W J, KIM Y B. Temperature Control for a 5 kW Ater-Cooled PEM Fuel Cell System for a Household Application[J]. IEEE Access, 2019, 7: 144826-144835.

[30] WANG Y X, QIN F F, OU K, et al. Temperature control Control for a polymer Polymer electrolyte Electrolyte membrane Membrane fuel Fuel cell Cell by using Using Fuzzy Rule[J]. IEEE Transactions on Energy Conversion, 2016, 31(2): 667-675.

[31] 尹良震, 李奇, 韩莹, 等. 空冷型PEMFC发电系统实时最优温度自适应逆控制[J]. 太阳能学报, 2017, 38(08): 2168-2175.

[32] YAN C, CHEN J, LIU H, et al. Model-based fault Fault tolerant Tolerant control Control for the thermal Thermal management Management of PEMFC systemsSystems[J]. IEEE Transactions on Industrial Electronics, 2019, 67(4): 2875-2884.

[33] WANG Y X, CHEN Q, ZHANG J, et al. Real-Time Power Optimization for an Air-Coolant Proton Exchange Membrane Fuel Cell Based on Active Temperature Control[J]. Energy, 2021, 220: 119497.