高压线束支架多工位连续模设计

摘 "要:该文分析高压线束支架的冲压成形工艺及排样方法,阐述该连续冲裁模的结构及工作零件的加工方法,凹模采用镶拼结构,节约模具钢,零件加工难度降低,制造成本降低。实践证明,该模具结构合理,冲件质量稳定,较好地满足冲件精度和批量生产的要求。

关键词:冲压工艺;排样;连续模;直通式;高压线束支架

中图分类号:TG385 " " "文献标志码:A " " " " "文章编号:2095-2945(2024)20-0127-04

Abstract: The stamping forming technology and layout method of the high voltage wire harness bracket are analyzed, and the structure of the continuous blanking die and the processing method of the working parts are described. The die adopts the insert structure, which saves the die steel and parts processing difficulty and the manufacturing cost. The practice shows that the structure of the die is reasonable, the quality of the stamping parts is stable, and meets the requirements of stamping precision and mass production.

Keywords: stamping process; layout; continuous die; straight-through type; high voltage wire harness bracket

汽车的高压线是通过点火线圈传输电能以供火花塞点火作用,从而让发动机做功的一种带有“绝缘”装置的“导线”,能在较高、低温度下有良好的绝缘性和内部传输与导电功能。高压线束支架属汽车内部零件,主要用来固定高压线束,结构比较简单。要求外观无毛刺,刚性强、孔距精度高。本文就该产品的形状特点和成形性进行分析,确保产品质量,并对其冲压工艺性、排样设计及模具结构设计作了剖解。

1 "零件冲压工艺性分析

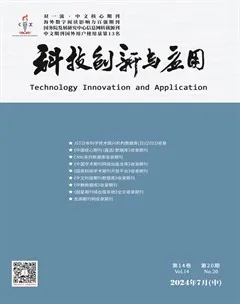

图1为高压线束支架,材料为BLC冲压用冷轧钢,料厚2 mm,年产量6万件。材料抗拉强度大于等于270 MPa,屈服强度140~270 MPa,断后伸长率大于等于36%,含碳量小于等于10%,冲压成形性能好。该零件形状为L形,左侧有Φ9 mm孔2个,异形孔10 mm×7 mm1个,右侧有Φ6 mm孔1个,孔与孔之间距离的尺寸公差为IT7级,其余为未注尺寸公差,合适采用冲压加工。该冲件如采用单工序生产至少需要2副模具,设备占用率高,生产效率低,而且基于该零件的特殊形状,还存在冲件定位难度增加,冲件精度不高,操作麻烦、不够安全等问题;如采用复合模则存在凸凹模强度不足的问题。针对该零件的形状结构,设计了一副5个工位的连续模,以确保安全生产,有效提高生产效率和冲件质量,降低产品成本。

2 "排样设计

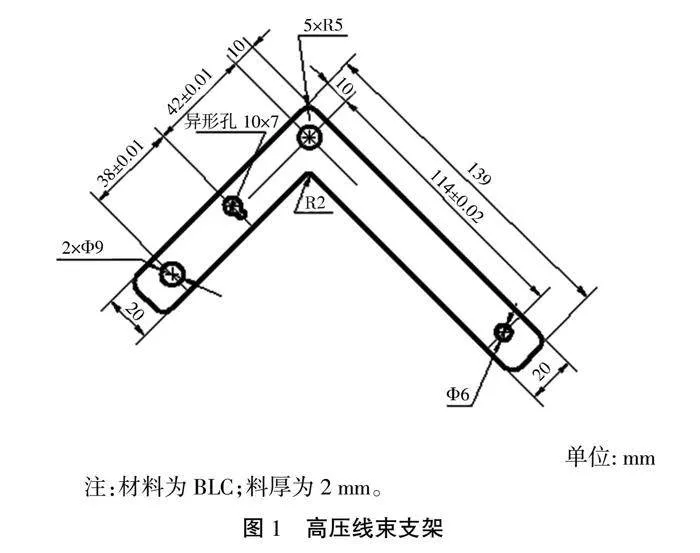

由于零件形状为典型的L形,采用单排斜排的排样方式可以提高材料利用率,排样时还考虑了以下因素。

1)为了便于后续工序定位可靠、准确,减少累积误差,提高冲件定位精度,优先安排冲左侧Φ9 mm、右侧Φ6 mm两孔,作为后续各个工步导正和定位的工艺孔。

2)条料两侧设计了双侧载体,目的是为了提高条料的强度和刚度,确保工序件在整个生产过程中平稳送进及冲裁的正常进行。

3)为提高冲件精度,减少积累误差,在保证凹模强度的情况下,工位数尽量减少,各工位间应排列紧凑,故该设计仅安排了3个冲孔工位、1个空工位、1个落料工位,共5个工位。

综上所述,为降低产品成本,操作简便,该冲件采用双侧载体、单排斜排的排样方式,排样设计如图2所示,条料宽度为177 mm,侧搭边5 mm,工件之间搭边6 mm,步距34 mm。冲裁工序:①冲左侧Φ9 mm、右侧Φ6 mm两孔;②冲10 mm×7 mm异形孔;③冲中间直角处Φ9 mm孔,④空工位⑤落料。条料下料尺寸为1250×177×2.0件,材料利用率为64.4%[1-2]。

3 "模具结构设计

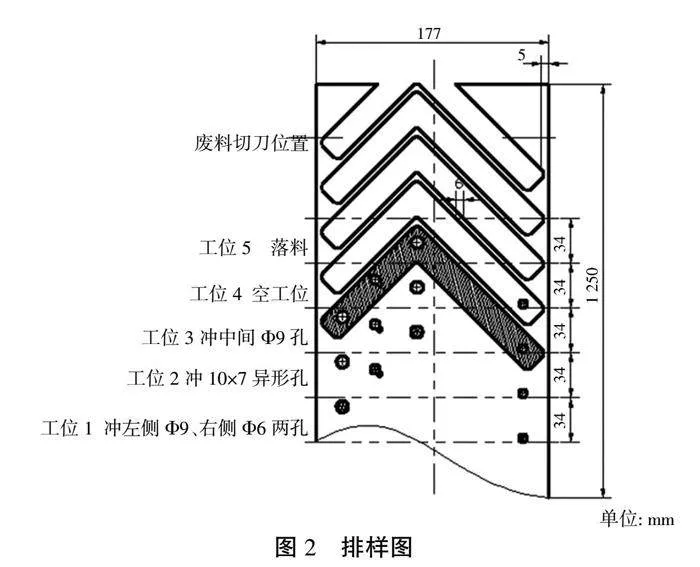

根据排样设计,该模具结构总装图如图3所示,模具长、宽、高3个方向的尺寸为440 mm×270 mm×210 mm,模具闭合高度为210 mm,根据模具的总体尺寸和冲压总力,选用JN23-80压力机(安装时模具需增加垫板调整合模高度)。

该模具的工作过程如下。

工作时,将条料从前往后的方向沿导料板(件15)送至定位销(件23),由定位销对条料进行初步定位,上模下行,首次冲裁,冲孔凸模(件17、19)在条料上冲出左侧Φ9 mm、右侧Φ6 mm 2个孔,上模上行的同时弹性卸料板(件7)在弹簧回弹力的作用下将条料从凸模上卸下,紧接着将条料继续往前送进一个步距,由定位销(件27、23)分别插入Φ9 mm、Φ6 mm孔进行定位,冲出10 mm×7 mm异形孔,每次送进的步距为34 mm,工位2以后的冲裁均由定位销(件23、27)进行精确定位,遂步送进,第三次送进完成冲中间Φ9 mm孔、第四次送进为空工步,重复完成前3个工步的工作,第五次进,完成落料工内容,不断循环,直至条料不能再冲出工件为止。

该模具结构的主要特点如下。

1)定位方式采用导料板(件15)和条料限宽销(件22)确保条料的送进导向,由定位销(件23、27)控制每次的送进距离,件23同时还起到对条料进行首次定位的作用。

2)卸料、压料方式采用由卸料板(件7)、卸料螺钉(件20)和卸料弹簧(件24)等组成的弹性卸料装置。弹性卸料装置冲压开始前起压料作用,防止冲裁过程中条料的滑移或窜动,冲压完成后起卸料作用。按照该冲件卸料力的大小,共选用了10个中型矩形弹簧SWM 35 mm×75 mm,并将弹簧均衡的布置在卸料板(件7)的周围。与此同时,为保证弹性卸料板(件7)工作时稳定可靠,不发生偏移和倾斜,有效保护好窄长的异形冲孔凸模(件25),在凸模固定板(件8)、卸料板(件7)与凹模体(件4)之间,共布置了2对内导柱(件12、28)。组成一个功能完善的弹压卸料装置。卸料板(件7)与内导柱(件12、28)之间的配合间隙为0.02 mm。

3)导向零件采用刚性好、导向精度高、方便安装的MYP标准座式导柱组件导向结构,两导柱布置于模具的中间位置,为了防止模具前后装错,两导柱在Y方向上的安装距离错开10 mm,导柱与导套之间的配合代号采用H6/h5小间隙配合。

4)为确保模具工作时上模的行程始终保持一致,提高模具与设备寿命,特地设计了2对直径为Φ38 mm的上、下限位柱装置(件13、14),安装模具时将上模调整到上、下限位柱刚好接触,即为模具的闭合状态。存放块(件21)在模具不工时使用,将其放置于上、下限位之间,避免模具中的卸料弹簧承受上模重量的压力,有效提高卸料弹簧寿命。

4 "模具重要零件的设计与制造

凸、凹模在模具当中不单起到冲裁作用,而且直接控制和影响着冲件的形状和尺寸精度,是所有模具零件中最为重要的零件。凸、凹模工作过程中有时候还存在不对称、不垂直及受力不均衡等特点,而且由于连续模通常都是在持续冲压状态下工作,工作零件凸、凹模的磨损比一般模具的快得多。因此,在进行连续模设计时,对凸、凹模材料的选用、热处理要求以及制造精度有较高的要求,工作零件应选用强度硬度高、耐磨性和热稳定性好的模具钢,以适应高精度、高速度、寿命长和稳定冲压的连续模生产需要。

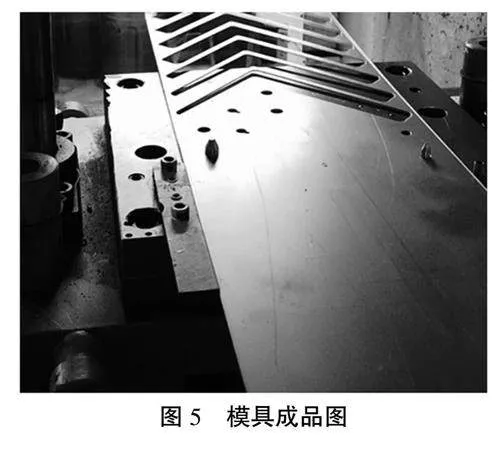

为了方便加工制造,降低模具零件加工难度,减少模具材料成本,落料凹模采用直通式镶拼结构,嵌入式固定,为确保凹模零件固定的可靠性,落料凹模镶块与凹模体边缘之间有凹凸相间的凸起和凹槽结构镶接,所有冲孔凹模采用标准凹模镶套,Φ9 mm、Φ6 mm的冲孔凸模采用标准凸模,异形冲孔凸模采用直通式结构,与固定板之间的配合精度为过盈配合(H7/r6),落料凸模、凹模零件材料选用Cr12MoV,淬火硬度为60~62 HRC,直通式镶块及直通式凸模采用线切割加工,凸、凹模之间双边间隙为0.246 mm,刃口部位的尺寸公差按IT6级制造,该模具工作零件的3D结构简图如图4所示。

5 "结束语

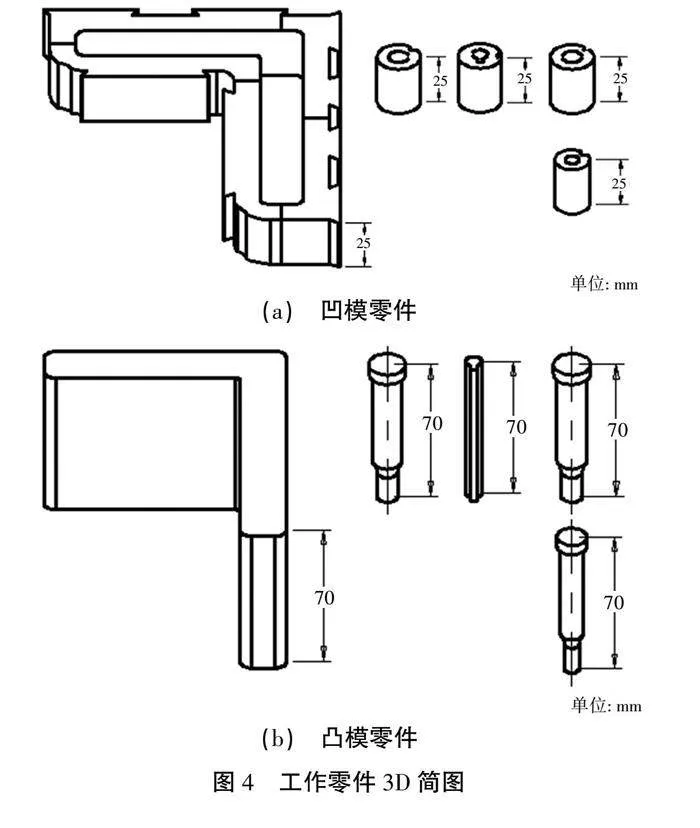

该模具工作零件镶块(镶套)采用直通式结构,制造加工容易,方便更换和维修。材料选用硬度高、韧性好、耐磨性高的Cr12MoV冷作模具钢。经生产实践证明,高压线束支架多工位连续模操作简便,结构设计合理,经试模修配后冲出了合格零件。目前该模具生产运行情况正常,满足了用户对产品尺寸精度、生产效率和模具寿命的使用要求,该模具成品图如图5所示。

参考文献:

[1] 陈琰嗣.多工位级进模设计与制造[M].北京:机械工业出版社,2006.

[2] 陈加国,匡余华.接线固定支架多工位级进模设计[J].锻压技术,2020,45(12):146-150.

[3] 喻祖建,李建辉.支架成形工艺分析及多工位级进模设计[J].热加工工艺,2014,43(7):144-146.

[4] 李昌雪,李捷.定位支架级进模设计[J].模具工业,2011,37(5):37-40.

[5] 邵振江,胡鹏飞,周峰,等.汽车用固定架级进模冲压工艺研究[J].机械设计,2018,35(S1):318-319.

[6] 于仁萍,宫晓峰.支承座多工位级进模设计[J].锻压技术,2019,(3):107-110.