碳化硅试件的SHPB试验数值模拟与分析

摘 "要:采用ABAQUS软件对碳化硅试件的分离式霍普金森压杆试验(SHPB)进行有限元仿真,模拟冲击载荷下碳化硅试件的损伤演变过程,得到不同应变率下碳化硅试件的应力-应变曲线。仿真结果表明,碳化硅试件在受到压杆冲击时产生拉应力和压应力,在拉应力集中的地方首先出现微观失效,当压应力超过材料的抗压强度极限时试件整体压溃;压杆对碳化硅试件做功的93.8%用于产生塑性变形;碳化硅试件具有应变率强化效应,试件的动态抗压强度随应变率的增加而上升,最大抗压强度为10 551 MPa,动态弹性模量受应变率的影响较小。

关键词:碳化硅;SHPB;有限元仿真;损伤演变过程;动态抗压强度;能量

中图分类号:O347 " " 文献标志码:A " " " " " 文章编号:2095-2945(2024)20-0082-06

Abstract: Finite element simulation was conducted using ABAQUS software for the Split Hopkinson Pressure Bar Test (SHPB) of SiC specimens, simulating the damage evolution process of SiC specimens under impact load. The stress-strain curves of SiC specimens under different strain rates were obtained. The simulation results show that SiC specimens generate tensile and compressive stresses when impacted by compression bars. Microscopic failure first occurs in areas where tensile stress is concentrated. When the compressive stress exceeds the material's compressive strength limit, the specimen collapses as a whole; 93.8% of the work done by the compression rod on SiC specimens is used to generate plastic deformation; The SiC specimen has a strain rate strengthening effect, and the dynamic compressive strength of the specimen increases with the increase of strain rate. The maximum compressive strength is 10 551 MPa, and the dynamic elastic modulus is less affected by strain rate.

Keywords: SiC; SHPB; finite element simulation; damage evolution process; dynamic compressive strength; energy

碳化硅是一种典型的硬脆材料,具有优异的物理和化学性能,在航空航天、军事装备、光学仪器、汽车制造、医疗器械和电子产品等众多领域拥有十分广阔的应用前景[1]。例如我国高分系列遥感卫星的主反射镜,航空母舰甲板上的耐磨涂层,航空发动机的燃烧室,新能源汽车上的功率器件和太阳能光伏发电上的逆变器等。碳化硅材料具有硬度高、脆性大、断裂韧性低、耐化学腐蚀性好的优异性能,但同时也给加工制造带来不小难题,制约了该材料的广泛应用。因此,研究碳化硅材料的力学性能,尤其是冲击载荷下的动态力学性能和损伤失效机理,对提高碳化硅材料的加工工艺和工程应用意义重大[2]。

分离式霍普金森压杆试验(SHPB)是研究材料在高应变率下动态力学性能的重要试验装置。该试验装置最早由Hopkinson于1914年提出,用于测量冲击载荷下的脉冲波形,1949年Kolsky对该试验装置进行了改进,将压杆由原来的一个改成2个,并将被测材料放在2个压杆之间,成为现在广泛使用的分离式霍普金森压杆试验装置[3]。学者们使用SHPB试验装置对复材、陶瓷、混凝土等工程材料进行了许多富有成效的研究工作。Zhi等[4]通过SHPB试验装置研究了碳化硅在冲击载荷下的塑性变形机理和损伤演变过程;Li等[5]通过SHPB试验装置研究了C/SiC复合材料在高应变率下的微观结构和力学性能;K Rahmani等[6]通过SHPB试验装置研究了Mg/SiC复合材料在不同温度和应变率下的极限抗压强度;张盛等[7]通过SHPB试验装置研究了不同尺寸砂岩的动态力学性能和应力平衡性与试件尺寸的关系。

在SHPB试验中材料加载过程极为短暂,对于试件的应力、应变分布及能量变化情况等,现有的技术手段尚无法进行有效观测。计算机仿真已经成为现代科学研究的重要手段,本文使用大型通用有限元软件ABAQUS对碳化硅试件的SHPB试验进行仿真,通过数值模拟的方式研究了碳化硅试件在高应变率下的动态力学性能和能量变化情况。

1 "SHPB试验理论基础与有限元仿真模型

1.1 "SHPB试验的理论基础

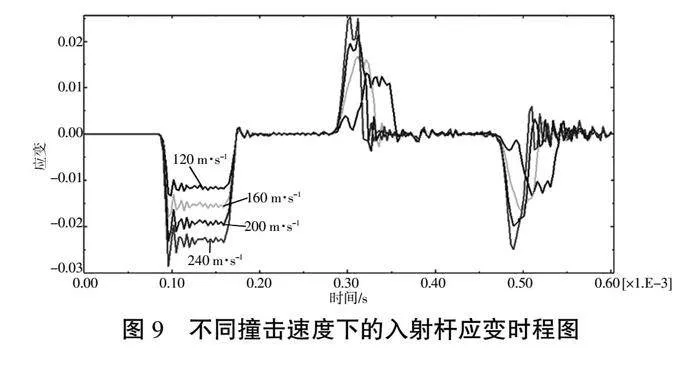

分离式霍普金森压杆试验装置由高压气室、撞击杆、入射杆、试件、透射杆和缓冲吸能装置5个部分组成,如图1所示。高压气室驱动撞击杆向前高速运动,经过测速装置测速后撞向入射杆,产生的弹性压缩应力波沿入射杆向前传播,当应力波到达入射杆和试件的结合面时由于介质不同,导致应力波出现反射和透射现象,即一部分应力波返回入射杆成为反射波,另一部分应力波穿过试件进入透射杆成为透射波。贴在入射杆和透射杆上的应变片实时记录下入射波、反射波和透射波的应变。吸能杆和缓冲装置用于吸收压杆上的剩余动能。

分离式霍普金森压杆试验的基本原理建立于3个假设条件。①一维应力波假设:应力波在入射杆、透射杆及试件中是沿轴向一维传播的,不发生横向漫射;②应力均匀假设:试件中的应力应变沿轴向分布均匀,试件可以在径向自由缩放,忽略径向及轴向的惯性效应带来的影响;③压杆弹性假设:压杆的受力处于弹性范围内,只产生弹性变形,忽略压杆的塑性变形。为了满足上述3个假设条件,通常将压杆制成细长的杆件,大长径比可以有效降低应力波的横向传播;将压杆和试件的接触面加工得足够光滑来减小摩擦等[8]。

将应变片采集到的压杆应变信号?着i(t)、?着r(t)和?着t(t)经过处理后代入上述公式,即可算出试件的应力、应变及应变率。

1.2 "碳化硅的JH-2本构模型

在实际操作中,分离式霍普金森压杆试验的假定条件难以充分满足,例如,试件与压杆之间无法做到足够光滑,压杆上应变信号的采集和处理也存在误差。数值模拟技术可以有效弥补现场试验的不足,实时观测试件的应力应变分布与损伤演变过程,是研究材料动态力学性能的有力工具。

ABAQUS被广泛地认为是功能最强大的有限元软件,能够对许多高度非线性问题进行模拟。本文选用ABAQUS软件对碳化硅的分离式霍普金森压杆试验进行仿真,通过数值模拟的方式研究碳化硅材料在高应变率下的断裂失效行为。

本文采用经典的JH-2本构模型进行碳化硅试件的SHPB试验仿真。JH-2本构模型包括应变率、静水压力以及与损伤演化有关的材料强度模型。硬脆材料在受到外部加载时首先发生弹性应变,当外部压力超过材料的屈服极限后开始失效,损伤累积到一定程度后材料劣化,最后完全失效[9]。

在JH-2本构模型中材料的名义等效应力为

1.3 "SHPB试验仿真模型的建立

本文使用ABAQUS的显式动力学模块对碳化硅试件进行SHPB试验仿真。撞击杆、入射杆和透射杆均采用合金钢材质,密度7 850 kg/m3,弹性模量211 000 MPa,泊松比0.3;试件采用碳化硅的JH-2本构模型。各部件的几何模型尺寸见表2。

在ABAQUS中将各部件沿轴线对中后完成装配,各部件间采用面面接触,接触属性设为无摩擦接触。所有部件均使用八节点三维实体非协调单元(C3D8I),将部件分割后采用结构化网格划分技术,保证仿真结果的准确性和收敛性,对试件网格进行加密处理,单元尺寸0.1 mm,SHPB试验的有限元仿真模型如图2所示。

2 "碳化硅试件的SHPB试验仿真结果分析

2.1 "碳化硅试件的损伤演变过程分析

令撞击杆以160 m/s的初速度撞向入射杆,撞击使入射杆中产生沿轴向传播的一维弹性压缩应力波,即入射波。入射波传到碳化硅试件后一部分返回入射杆成为反射波,另一部分穿过试件继续向前传播,成为透射波。图3所示为撞击杆以160 m/s的初速度撞击入射杆时压杆上的应变时程图。

提取碳化硅试件的应力云图,可得试件的损伤演变过程,结果如图4所示。

撞击产生的弹性压缩应力波沿着压杆高速传播,当应力波传到碳化硅试件时,试件受到冲击载荷的挤压,轴向不断压缩,径向开始膨胀,碳化硅试件首先产生微量弹性变形,表面及内部出现拉应力和压应力;随着加载的持续,碳化硅试件进入塑性变形阶段,拉应力和压应力迅速增长,以压应力为主要应力;由于脆性材料的抗拉强度远低于抗压强度,在拉应力较大的地方首先出现局部材料失效(即单元删除);当压应力超过碳化硅试件的抗压强度极限时,压应力较大的地方首先压溃,由于试件内部聚集了大量的应变能,碳化硅试件随即整体压溃。

2.2 "碳化硅试件的能量分析

在ABAQUS中,部件的内量增量(ALLIE,简称内能)可表示如下[11-12]。

ALLIE=ALLSE+ALLPD+ALLCD+ALLAE, (8)

式中:ALLSE为弹性应变能;ALLPD为塑性耗散能;ALLCD为黏弹性耗散能;ALLAE为伪应变能,本文不涉及。

当撞击杆以160 m/s的初速度撞向入射杆时,撞击杆的动能转化为入射杆的弹性应变能,以弹性应力波的形式向前传播。当应力波到达碳化硅试件时,试件受到外力做功,内能迅速增加,其中塑性耗散能占99.3%,弹性应变能占0.6%,黏弹性耗散能占0.1%。碳化硅试件的动能也有所增加,但增量远低于内能,仅占试件吸收总能量的5.5%,如图5所示。分析可知,压杆对碳化硅试件做功,试件吸收的能量中93.8%用于产生塑性变形,少部分能量转化为试件的动能。

2.3 "碳化硅试件的动态应力-应变曲线

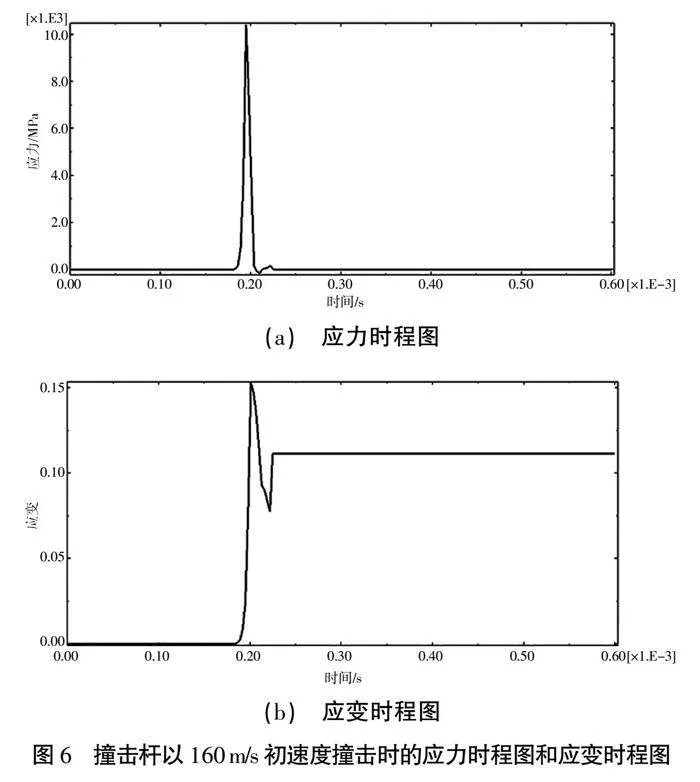

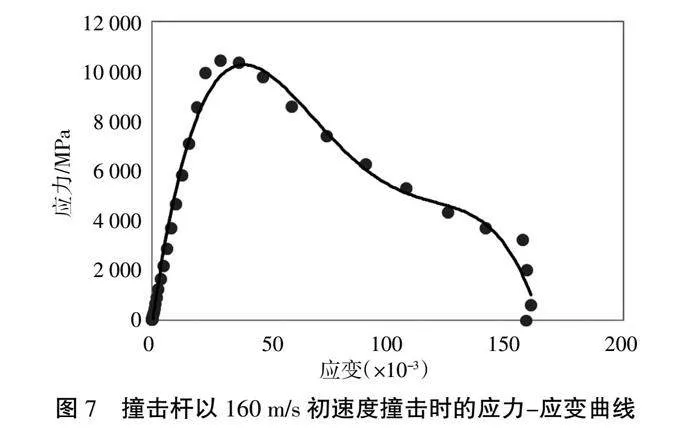

采集碳化硅试件在应力波传播方向上的应力、应变时程图,如图6所示。当应力波传到碳化硅试件时,试件的应力、应变急剧增加,应力达到峰值后碳化硅试件开始失效,应力迅速下降,应变仍继续增加,达到峰值后开始下降,最后保持稳定。根据应力、应变采样结果可拟合出碳化硅试件的应力-应变曲线,如图7所示。碳化硅试件在受到动态压缩时首先出现少量弹性变形,即应力-应变曲线中的线性段;随即发生塑性变形,即应力-应变曲线中的抛物线上升段,当应力达到抗压强度极限后材料失效。

3 "不同速度下的仿真结果分析

3.1 "不同速度下的失效形貌与应变率分析

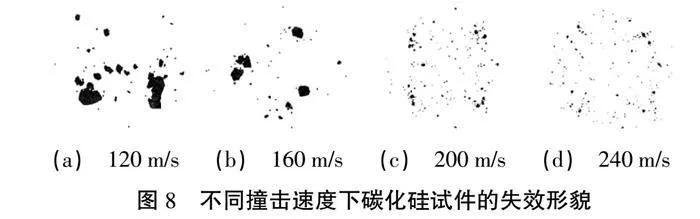

在SHPB试验中,碳化硅试件受到的冲击载荷与撞击杆的动能密切相关。令撞击杆分别以120、160、200、240 m/s的初速度撞向入射杆,碳化硅试件的失效形貌发生了明显变化,仿真结果如图8所示,随着撞击速度的增加,碳化硅试件的破碎颗粒度逐渐减小,最后成粉末状。

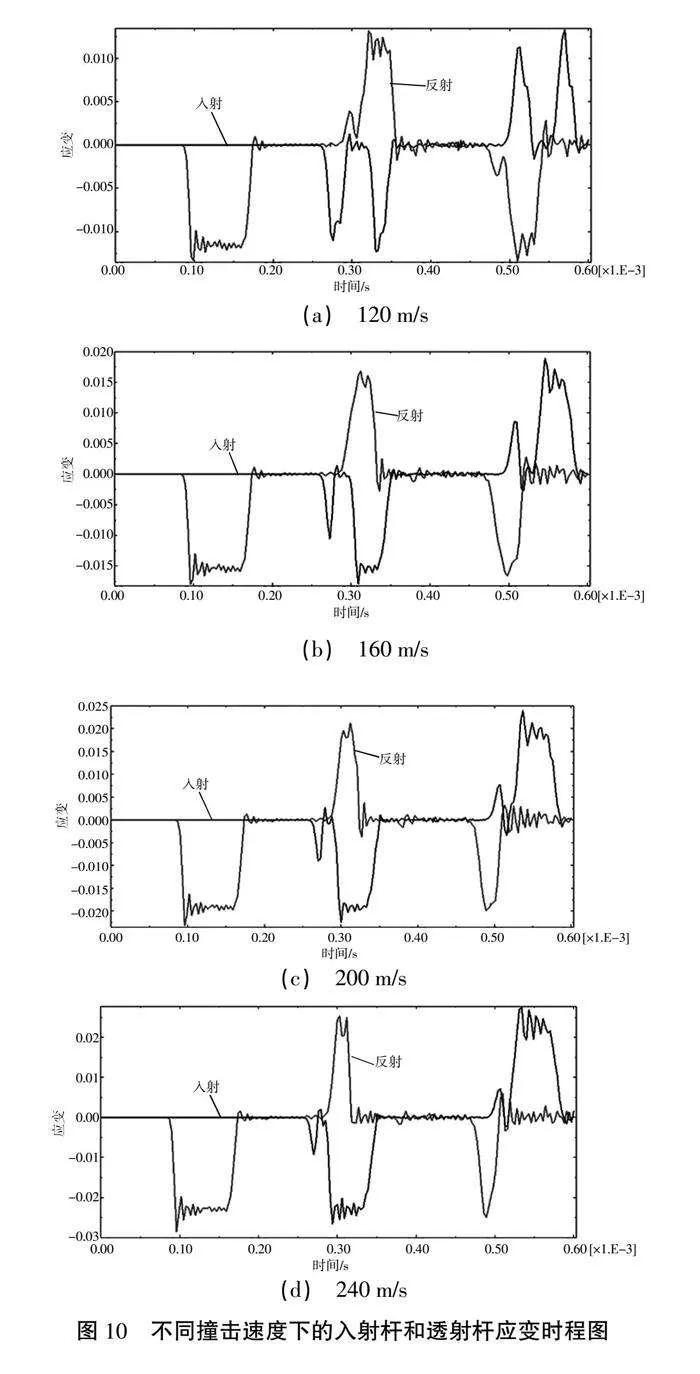

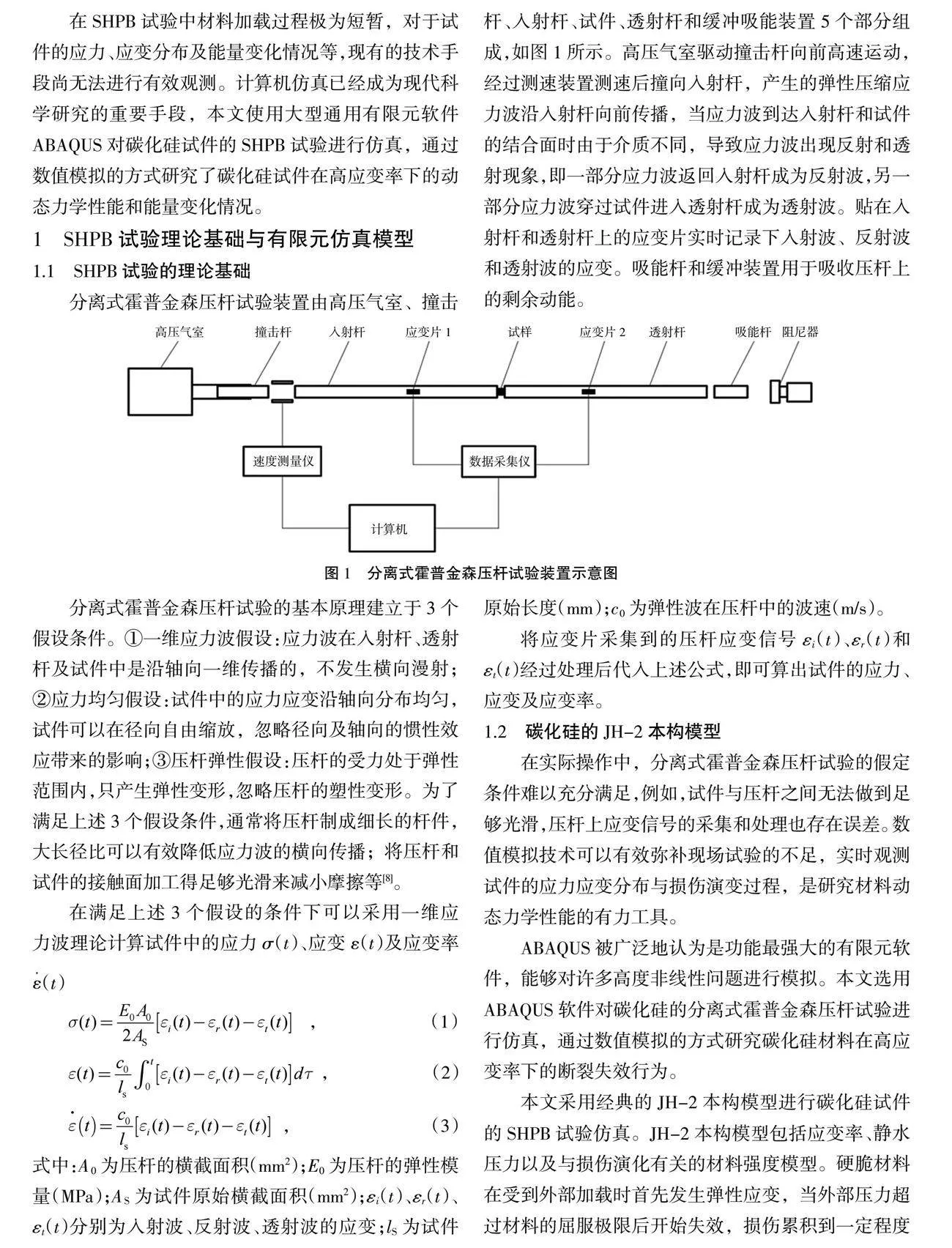

分别采集入射杆在120、160、200、240 m/s撞击速度下的应变时程图,如图9所示,在不同撞击速度下,应力波作用的时间近似相等,作用强度与撞击速度成正相关。采集入射杆和透射杆上的应变信号,得到不同撞击速度下的应变时程图,如图10所示,根据三波法公式即可算出碳化硅试件的平均应变率,结果见表3,随着撞击速度的增加,碳化硅试件的应变率也相应增大。

3.2 "不同应变率下的应力-应变曲线

研究表明,材料在动载荷下的力学性能与静载荷时有明显不同,应变率是影响材料动态力学性能的重要因素。提取碳化硅试件在不同应变率下的峰值应力,结果见表4,碳化硅试件的峰值应力随应变率的增加而上升。

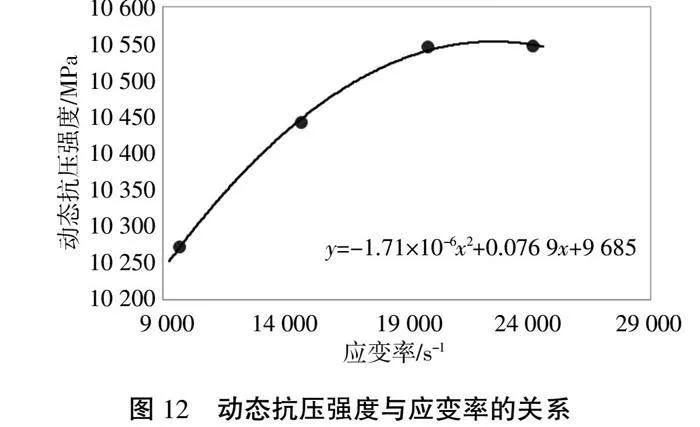

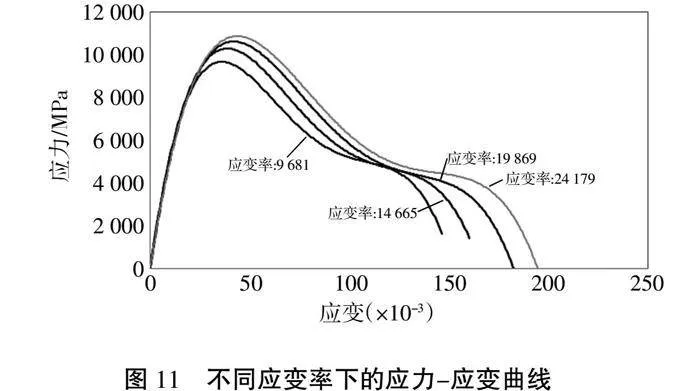

分别采集120、160、200、240 m/s撞击速度下碳化硅试件的应力、应变时程图,根据采样结果拟合出碳化硅试件在不同应变率下的应力-应变曲线,结果如图11所示。分析可知,碳化硅试件在不同应变率下的动态弹性模量基本保持不变,即应变率对动态弹性模量影响有限,对峰值应力(动态抗压强度)的影响较大。随着应变率增加,碳化硅试件的动态抗压强度也相应增加,碳化硅试件出现了显著的应变率强化效应。将不同应变率下的动态抗压强度拟合成曲线,如图12所示,随着应变率的增加,碳化硅试件的动态抗压强度上升趋势减缓,根据拟合公式,当应变率在22 499 s-1时有最大抗压强度10 551 MPa。

4 "结论

本文使用ABAQUS软件对碳化硅试件进行了不同速度下的SHPB试验数值模拟研究,主要结论如下。

1)碳化硅试件在受到压杆冲击时产生拉应力和压应力,在拉应力集中的地方首先出现微观失效,随着加载的持续,当压应力超过材料的抗压强度极限时试件整体压溃。

2)压杆对碳化硅试件做功,碳化硅试件的内能增加,其中93.8%的能量用于产生塑性变形。

3)不同的撞击速度只对压杆中弹性应力波的强度产生影响,对弹性应力波的作用时间影响有限。

4)碳化硅试件具有应变率强化效应,随着应变率的增加,试件的动态抗压强度变大,达到峰值抗压强度10 551 MPa后开始下降,应变率对碳化硅试件的动态弹性模量影响有限。

参考文献:

[1] 王辉,琚伟伟,刘香茹,等.半导体SiC材料研究进展及其应用[J].科技创新导报,2008(1):8-9.

[2] 宫辉,张志刚,练敏隆,等.碳化硅反射镜柔带磨削方案设计与验证[J].飞控与探测,2022,5(2):62-66.

[3] 卢芳云,陈荣.霍普金森杆实验技术[M].北京:科学出版社,2013.

[4] ZHI Y W, PEI F L, WEI D S. Inelastic deformation micromechanism and modified fragmentationmodel for silicon carbide under dynamic compression, Materials and Design,2018:244-250.

[5] LI T, FAN D, LU L, et al. Dynamic fracture of C/SiC composites under highstrain-rate loading: microstructures andmechanisms[J].Carbon,2015(91):468-478.

[6] RAHMANI K, MAJZOOBI G H, ATRIAN A. Simultaneous effects of strain rate andtemperature on mechanical responseof fabricated Mg-SiC nanocomposite[J]. Journal of Composite Materials,2019:1-10.

[7] 张盛,王峥,张旭龙,等.不同尺寸砂岩动态力学性质和应力平衡性的试验研究[J].爆炸与冲击,2022,42(10):22-38.

[8] 王礼立,胡时胜.应力波基础[M].3版.北京:国防工业出版社,2023.

[9] 王昌.单晶碳化硅超声——光电催化抛光仿真研究与实验设计[D].哈尔滨:哈尔滨工业大学,2020.

[10] 辛春亮,薛再清,涂建,等.有限元分析常用材料参数手册[M].北京:机械工业出版社,2022.

[11] 庄茁,由小川,廖剑晖,等.基于ABAQUS的有限元分析和应用[M].北京:清华大学出版社,2009.

[12] 杜忠华,高光发,李伟兵.撞击动力学[M].北京:北京理工大学出版社,2017.