电池包能量密度提升的技术路径探讨

【摘要】为了应对纯电动汽车面临的整车质量大和续驶里程短的双重挑战,提升电池包的能量密度成为了关键举措。通过对电芯基础材料的发展、不同电芯集成技术对比以及电池包壳体轻量化方案的研究,深入探讨了提升电池包能量密度的技术路径。研究结果显示,单体电芯能量密度的提升依赖于基础材料科学的重大突破。预计在后锂离子时代,电芯密度有望达到1200 W·h/kg,而短期内,360 W·h/kg电芯密度的半固态电池技术有望率先实现量产,为电动汽车提供更长续航里程和更高能量效率。此外,提高电芯的集成效率是另一个关键技术。无模组技术(CTP)、电池底盘一体化技术(CTC)和电池车身一体化技术(CTB)等方案,有望将电芯集成率提升至90%,空间利用率提升至70%,从而打破传统设计局限,实现电池包能量密度的显著提升。电池包壳体的轻量化设计同样至关重要,铝合金挤压型材、铝合金一体式压铸、超高强钢辊压和碳纤维复合材料模压等壳体轻量化设计方案,可以在确保电池包性能的前提下有效降低整包质量,从而提高电池包的能量密度。

关键词:能量密度;电池;轻量化;纯电动汽车;电芯集成技术;

中图分类号:U469.72""" 文献标识码:A""""" DOI: 10.19822/j.cnki.1671-6329.20240008

Technical Paths Discussion on Battery Energy Density Enhancement

Zhang Cheng

(EDAG Engineering and Design (Shanghai) Co., Ltd., Shanghai 201106)

【Abstract】To address the dual challenges of high vehicle mass and limited driving range in battery-powered electric vehicles, enhancing the energy density of battery has become a crucial measure. Through the comparative analysis of cell base materials, various cell integration technologies, and lightweight battery housing solutions, The technical paths for battery density enhancement are elaborated. The improvement in energy density of individual battery cells heavily relies on significant breakthroughs in basic material science. In the post-lithium-ion era, cell densities are expected to reach 1200 Wh/kg, while in the short term, semi-solid battery technology with a cell density of 360 Wh/kg is anticipated to be the first to achieve mass production, enabling electric vehicles with longer driving ranges and higher energy efficiency. Another key technology is improving cell integration efficiency. Innovative solutions such as Cell-to-Pack (CTP), Cell-to-Chassis (CTC), and Cell-to-Body (CTB) are anticipated to increase cell integration rates to 90% and space utilization to 70%, breaking traditional design limitations and significantly enhancing battery pack energy density. The lightweight design of battery housings is also essential. Lightweight housing design like aluminum alloy extruded profiles, aluminum alloy integrated die-casting, ultra-high-strength steel rolling, and carbon fiber composite materials molding can effectively reduce the overall weight of battery while ensuring performance, thus improving energy density.

Key words: Energy density, Battery, Lightweight, Battery-powered electric vehicles, Cell integrated technology

0前言

动力电池包是电动汽车核心部件之一,其内部集成了大量电池单体通过串并联方式形成的模组、系统等,电池包质量通常占整车总质量的20%~30%。此外,纯电动汽车还加入了电机、电池和电控系统,相比同级别的燃油车,整车质量增加约10%~30%。整车质量增加严重影响电动车续驶里程,而增加电池容量是常见方法,但这也导致整车质量进一步增加,使得续驶里程提升效果并不如预期[1-2]。因此,电池制造企业和整车企业通过不断创新电池正极材料、电芯集成技术以及电池包轻量化来提高电池包的能量密度,旨在保证续驶里程同时减轻整车质量[1-4]。《中国制造2025》设定了电池包技术的明确目标:即到2025年和2030年,期望分别实现400 W·h/kg和500 W·h/kg的电池能量密度。美国先进电池联盟 (United States Advanced Battery Consortium, USABC)也强调了电池能量密度的重要性,指出为提升纯电动汽车的续驶里程,电池的能量密度应达到350 W·h/kg,而系统级别的电池能量密度应达到250 W·h/kg[3-4]。锂离子电池因其在性能与成本方面的突出优势,在电动汽车市场应用广泛。然而,液态锂离子电池的能量密度增长速度正逐渐放缓,并接近其理论极限[4-5]。当前磷酸铁锂电池的主流能量密度低于200 W·h/kg,而三元锂电池的能量密度为200~300 W·h/kg。以Tesla Model 3为例,其采用的松下2170型电池能量密度接近260 W·h/kg,而其升级后的高镍正极4680型电池则能达到283 W·h/kg,尽管如此,电池能量密度仍与国内外政策目标存在显著差距。

为了实现短期目标,增加电池电芯集成技术,降低电池包质量成为了突破现有电池能量密度瓶颈的主要方式[5],如宁德时代提出的无模组技术(Cell to Pack, CTP)放弃了传统的模组结构,直接将电芯集成到电池包中;特斯拉提出的电池底盘一体化技术(Cell to Chassis, CTC)直接将电池集成到车辆底盘框架中;比亚迪开发的电池车身一体化技术(Cell to Body, CTB),采用了更高强的刀片电池结构,集成度稍逊于CTC,但其高安全、高强度、轻量化、低成本优势突出,其维修性比CTC更优。电池包壳体质量约占电池包质量10%~20%,一般主要从材料、结构、制造工艺等方面对其进行轻量化[6],如超高强钢,铝合金,复合材料等组成的电池包壳体已经在电池包上得到应用。

从长期目标来看,需要继续针对电池材料进行创新突破,打破材料技术桎梏,同时打造全生命周期价值链,实现可持续发展。鉴于此,众多整车企业、电池制造企业以及锂电池企业已经开始积极布局新一代电池材料的研发,包括钠电池、磷酸锰铁锂电池以及半固态或固态电池等,部分技术甚至已经进入了量产准备阶段[4,7]。在2023年底,蔚来汽车成功完成了150 kW·h半固态电池包的实际道路测试,其续驶里程高达1 044 km,这是360 W·h/kg混合固液动力电池首次在高端车型上实现小规模量产应用[8]。

鉴于电池成本在整车成本结构中占据30%~50%的比重[9],电池包的设计正逐渐向着高安全性、轻量化、紧凑化、高度集成以及低成本化的方向演进。本文针对提升电池包能量密度的多种技术路径进行了深入分析,并针对每种技术路径的应用及未来发展提出了应用建议,以期推动电池包技术的持续进步和创新,为电动汽车产业可持续发展做出贡献。

1提升电池包能量密度的技术手段

对于纯电动汽车的电池包,在满足安全性、可靠性的前提下,提高电池能量密度有3种路径:(1)提升单体电芯的比能量;(2)提高从电池单体到电池包的集成效率;(3)电池包壳体的轻量化设计。

1.1提升单体电芯的比能量

由于受到基础材料科学的限制,电芯研发面临技术难度大、周期长和资金投入大的问题。目前,单体电芯种类主要有3种:圆柱形、方形和软包[9-10]。

圆柱形单体电芯通常具有较低的能量密度,但自动化程度高、一致性好且成本较低。它们通常采用高能量的三元材料,例如特斯拉使用的1865、2170和4680电芯。4680电芯相比2170单颗电芯容量提升5倍,功率提升6倍,在整车层面实现了16%的续驶里程的提升,成本降低14%。

方形单体电芯具有较高的能量密度和成组效率,但一致性稍差,是国内电池的主流封装形式,代表车型有比亚迪的汉、秦,蔚来汽车的ES8、ES6等。方形电池可以采用低能量的磷酸铁锂材料或者高能量的三元材料,其外壳一般采用铝制。通过减薄外壳厚度的方式可以实现质量减轻,从而提高单体电芯比能量。例如将铝壳壁厚从0.8 mm调整到0.5~0.6 mm,进而可以实现单个电芯外壳质量减轻20%以上。

软包单体电芯性能最好,可以实现高能量密度,但一致性较差。电池包关键材料—铝塑膜仍依赖进口,并且软包电芯易漏液,目前该电池包在汽车上应用较少,代表车型有通用Velite 6。

从电芯材料的角度来看,锂离子电池凭借其卓越的电化学储能性能,已成为电动汽车市场的首选技术[4,11]。自1991年至2015年,锂离子电池的能量密度已提升了3倍,年均复合增长率约为3%。若按此线性趋势推算,预计到2020年和2025年,能量密度将分别达到300 W·h/kg和320 W·h/kg[12]。然而,从实际材料技术的发展来看,当前锂离子电池的能量密度已接近其理论上限。随着电动汽车对性能要求不断提高,尤其是对更高能量密度和更低成本的需求,后锂离子电池技术已成为研究的焦点。这些新兴技术包括固态锂金属、锂硫和锂空气电池、钠离子电池等[7,11]。Duffner等[7]预测后锂离子电池在采用某些先进技术后,能量密度可以达到1 200 W·h/kg。这些新技术还可能具备显著的成本优势,因为其中一些原材料(如钠、硫等)的成本相对较低。这一预测为未来的电池技术发展提供了新的方向和可能性。

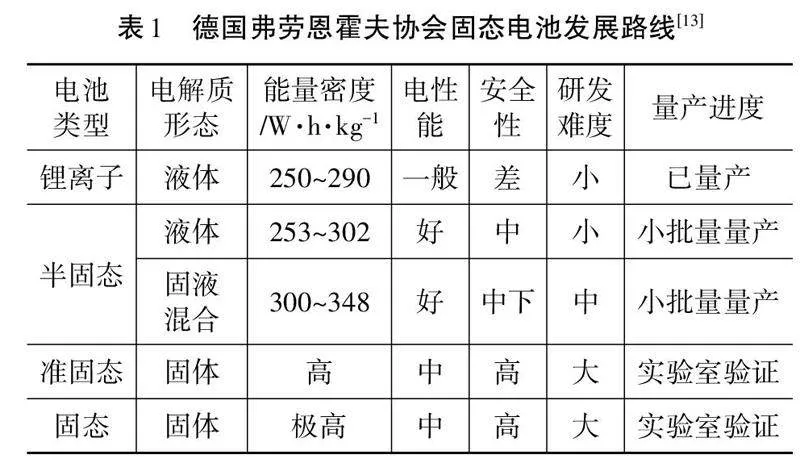

目前,这些新兴电池技术尚处于发展初期,其基础理论尚未完全成熟,因此难以有效指导并支撑大规模量产。然而,半固态电池在材料、工艺流程以及产线设备方面与现有体系具有较高的兼容性,技术更新迅速,相比于全固态电池,量产可能性更大[13]。德国弗劳恩霍机构对不同电池路线研究表明,半固态电池方案已经展现出量产的潜力,如表1所示。目前,消费电子领域的半固态电池已成功投入应用,而汽车领域的半固态电池正处于小批量验证阶段,有望在2024年实现大规模应用。

1.2提高从电池单体到电池包的集成效率

通过在电池包壳体内部合理排布电池模组,可以最大化利用空间,容纳更多的电芯,从而提供更大的功率/能量输出。提高从电池单体到电池包的集成效率是提升电池包能量密度的有效途径。

电池单体-模组-电池包模式(Module to Pack, MTP)是一种传统的扩大储能方式,其工作原理如图1所示。该模式的优势在于,电池包由多个模组构成,每个模组都配备了独立的壳体保护和控制单元。这样的设计不仅便于电池的控制和热管理,而且使得模组可以单独更换,从而降低了维修成本、提高了维修便利性。在电池包壳体的有限空间内,模组具有较强的可塑性,可以根据车用电池包的空间形状和承载特点进行有效的电池模组设计与排布。同时,通过高度集成热管理、信号采集系统和电池管理系统(Battery Management System, BMS)等组件,可以最大程度地减少额外的结构件,从而为电芯提供更多的存储空间。然而,MTP模式也存在一些缺点,由于每个模组都需要额外的壳体和安全间隙,导致电池整体质量较大,空间利用率相对较低。相关研究表明,MTP模式仅实现了约60%的集成效率,空间利用率仅为40%,在整个电池系统中,辅助部件的质量和体积占比仍然较大[14-15]。此外,每个模组都需要配置单独的控制单元,这也增加了成本。

因此,众多电池和汽车企业研究并提议采用先进的集成技术来提升电池包性能。其中,电池单体直接集成到电池包的无模组技术(CTP),由宁德时代率先提出,其后比亚迪和峰巢能源相继发布了各自的CTP解决方案。这种技术跳过了电池单体模块化的步骤,使电池单体能够直接集成到电池包中。CTP模式的优势在于,它消除了模组间的布置间隙,增加了电芯的数量,同时省去了模组结构,从而显著降低了整体电池包的质量,这有助于提高电池包整体的能量密度。然而,CTP模式也面临一些挑战,由于电池包需要作为结构件的一部分承受载荷,这对电池单体的性能提出了更高的要求,普通的方形电池无法满足这种结构要求。尽管如此,研究表明CTP模式能够将集成效率提高到70 % ~ 75 %[16]。根据宁德时代公布的资料,CTP与传统结构电池相比可以减少约40 %的零件数量,提高15%~20%的空间利用率,从而提高能量密度10% ~15%,降低电池包成本10%~15%[17]。目前CTP可同时配套三元和磷酸铁锂2种电池体系,已经在北汽、蔚来、比亚迪等多款车型上使用。

在CTP模式的基础上,宁德时代进一步优化了这一概念,提出了“刀片电池”的设想,如图2所示[18]。电池电芯设计借鉴了“刀片”的形态,呈扁平长条形状,并以独特方式集成在电池包中。这一创新设计的核心优势在于显著提高动力电池包的空间利用率和能量密度,其体积利用率提升了50%,成本降低了30%[19]。同时,电芯的大散热面积设计,确保了内部热量能有效传导至外部,从而支持更高的能量密度。宁德时代的“刀片电池”不仅是对车辆、电池包、电芯整体层面的全新思考,其结构改进也带来了显著的性能提升,比亚迪称之为“超级磷酸铁锂电池”,兼具高安全性和长寿命特性。

电池车身一体化技术(CTB)是比亚迪提出的一种新的创新电池集成方式,该技术继承并超越了CTP技术的理念,实现了从简单车身集成到全面电池车身一体化的转变。这种技术不仅大幅提升了电动汽车的空间利用效率,还进一步释放了车辆性能潜力。如图3所示[20],比亚迪的CTB技术巧妙地将车身底板与电池包的上壳合二为一,共同构成一个高度集成的平面密封结构。这个结构由电池上盖、门槛和前后横梁等关键部件组成,确保了电池系统的稳固性和密封性。乘员舱部分则通过专业密封剂实现,而电池包底部则通过精心设计的安装点与车身主体稳固连接。这种集成设计不仅简化了电池系统的密封和防水工艺,还使得电池与乘员舱之间的密封变得更为直观和简单。因此,整个制造过程中的风险得到了有效控制,既保证了产品质量,又提升了生产效率[21]。

比亚迪的CTB技术首次应用于比亚迪海豹车型,这一创新架构在结构上更为简洁和直接,它减少了车身与电池盖之间连接所造成的空间浪费,使得Z向乘坐空间增加了15 mm,从而实现了更高的整体空间利用率,质量减轻了10 kg,零件数量也减少了22 %,有助于降低制造成本。在这种独特的结构下,电池不仅作为能源供应体,还扮演了结构体的角色,积极参与到整车的传力和受力过程中。这一设计能有效减少45%的侧柱侵入量,显著提升了车身的结构强度和安全性。

电池底盘一体化技术(CTC)是特斯拉提出的一种创新电池集成方式。如图4所示[22],该技术将电池电芯直接融入车身底盘框架之中,省去了传统的电池包上盖或车身地板作为电池包上盖的部分,转而采用密封胶对电池进行封装。这种集成方式相较于CTP技术更为先进,显著提升了车身的空间利用率,允许容纳更多的电芯,进而实现更长的续驶里程。同时,电池质量的降低、集成度和模块化程度的提升,使得续驶里程增加了14%,并降低了7%的成本[23]。然而,CTC技术也面临一些挑战。由于电芯作为结构件的一部分需要承受载荷,电芯与上下结构件固定在一起,必须能够承受较为苛刻的剪切力,这对电池的结构设计提出了更高的要求。此外,实施这种技术需要更高的制造工艺,制造过程中出现的难题可能导致电池整体报废,增加了制造成本,并可能导致维修性降低。

零跑汽车发布的CTC架构将电池包上盖集成到原车身地板,如图5所示[24]。这种架构保留了车身的下地板和电池包中的电池模组,因此相比特斯拉的方案,空间利用率的提升相对有限。然而,这种设计对电芯的维修性更为友好,使得维修过程更为便捷。由于零跑汽车的CTC架构没有电池包上盖,它对整车的装配精度和环境要求极高,尤其是需要无尘的总装车间来确保电池的安全性和可靠性。零跑汽车搭载CTC架构的C01车型实现了零部件数量减少20 %,整车质量减轻15 kg,电池布置空间增加了14.5 %,电池容量高达90 kWh。这些改进共同提升了车辆10%的综合工况续航能力。

CTC技术在未来有望实现更高的集成效率和空间利用率,将集成效率提升至90%以上,空间利用率达到70%以上。这一技术不仅将大幅度减少零部件数量,有望将零部件总数进一步降低约400个,成为提高电池包集成效率极为有效的方式。随着CTC技术的不断发展和优化,电动汽车的性能和续航能力将得到显著提升,同时制造成本和维修性也将得到有效控制。这一创新技术有望在未来引领电动汽车行业的新一轮变革,为用户带来更加便捷、高效和环保的出行体验。

1.3电池包壳体轻量化设计

1.3.1电池包轻量化技术

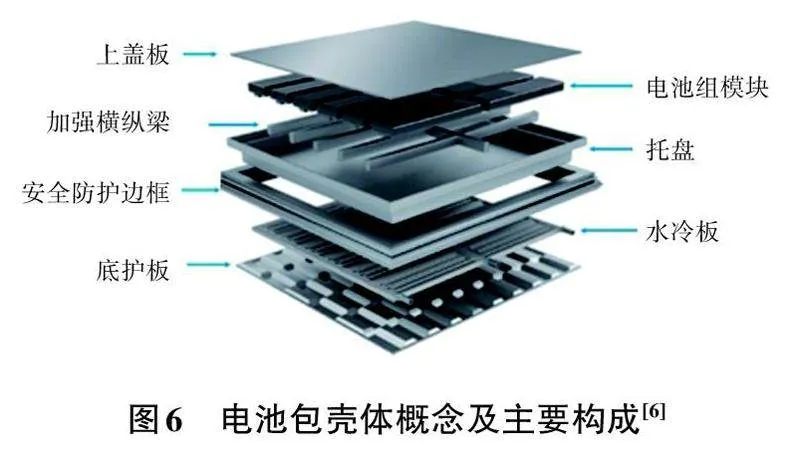

电池包轻量化是提高电池系统能量密度的关键途径之一,对于提升电动汽车的续驶里程和性能至关重要。典型的电池包壳体结构主要包括上盖板、内部纵梁和边框、托盘、冷却系统以及底护板等组成部分,如图6所示[6]。电池包壳体轻量化一般主要从材料、结构、制造工艺等方面进行优化。

在材料轻量化方面,选用高强轻质材料如超高强钢、铝合金、镁合金和纤维增强复合材料是实现电池包轻量化的关键。这些材料兼具高比强度、比刚度、良好的成型性、焊接性和耐腐蚀性,能有效提升电池包刚度和强度,同时减轻其质量。

在结构轻量化方面,通过壳体拓扑优化和仿真验证确保电池包在质量减轻同时性能不减[25]。借助虚拟仿真确定加强位置,避免过度设计,提高结构效率。加强试验数据积累,对比仿真验证和实际样件测试,持续优化模型准确性。

在制造工艺方面,采用适合材料特性的新技术至关重要。例如,利用超高强钢辊压成型技术制作高强度、高吸能效果的腔体结构;采用铝合金一体式压铸技术集成多个部件,提高尺寸精度;采用碳纤维复合材料的一次成型技术发挥其高比强度、优良密封性和耐腐蚀性;同时,先进的连接技术如弧焊、搅拌摩擦焊、激光焊接和自冲铆接的开发应用,为电池包制造的质量、结构稳定性和密封性提供了坚实保障。

1.3.2电池包的壳体的设计要点

电池包壳体是纯电动汽车中电池组的重要保护结构,需满足强度、刚度、碰撞安全、散热等要求[25]。GB 38031—2020《电动汽车用动力蓄电池安全要求》对电池包安全性、密封性、防火性等做了要求。同时《纯电动乘用车底部抗碰撞能力要求及试验方法》团体标准对电池包底部刮擦、托底及球击、穿刺等试验做了规定,是对法规的有效补充,该标准已通过评审并待正式发布。

1.3.3典型电池包壳体轻量化对比

方案1:选用挤压铝合金作为纵梁和边梁框架,四角区域则运用压铸铝合金进行集成化设计。

该方案通过整合多种模块,有效避免了挤压型材在四角区域可能出现的变形问题。以奥迪e-tron为例[26],其电池包结构如图7所示,采用高压铸造与挤压边梁焊接相结合的方式构建整体框架。这种设计不仅充分发挥了材料的优势,提高了结构设计的灵活性,还确保了出色的静强度、疲劳性能、耐腐蚀性和抗碰撞能力。托盘部分则主要采用6系挤压型材进行拼焊而成。为保证焊接的强度和密封性,特别选用了低应力变形小的搅拌摩擦焊技术。由于焊接过程中不涉及焊接材料的融化,因此能够确保优良的密封性能。

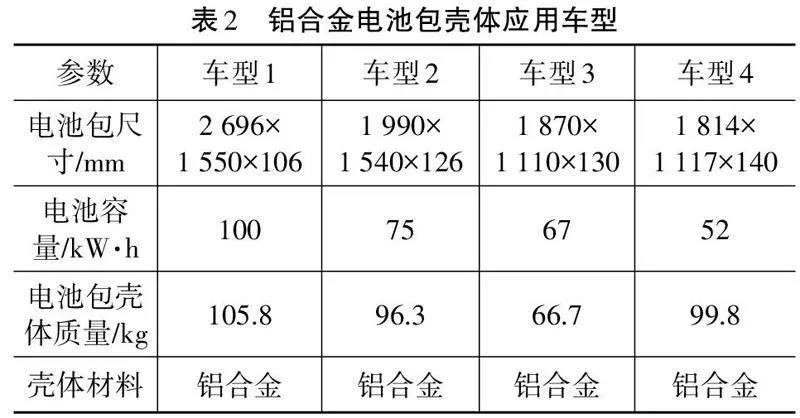

表2展示了该方案在量产车型中的应用,对于大尺寸电池包,该方案能有效减轻壳体质量。

方案2:采用铝合金一体式压铸工艺将边框、纵梁和托盘进行集成设计。

这种设计具有出色的一致性和整体性,有效避免了焊接、密封、漏水、腐蚀等问题,从而简化了装配步骤,显著提高了生产效率。铸造壳体的设计灵活性更高,可以根据性能需求进行局部补强设计。据高超等人的研究,利用Genesis软件对铸造件托盘的加强筋结构进行优化,结果显示优化后的模型综合刚度性能提升了2%,且质量未增加[25]。此外,与挤压搅拌摩擦拼焊作为托盘相比,一体式压铸铝合金设计的托盘平面度更佳,更有利于电池模组的温度控制。

对于混合动力车型,由于电池盒较小,多采用一体式压铸工艺,如宝马、通用、大众、本田、腾势等旗下车型。然而,对于纯电动汽车,电池包尺寸较大,位于底盘下部,对安全性、防腐性要求更高。随着一体式压铸技术和免热处理材料的进步,有望实现高压压铸合金电池包壳体,满足性能要求。以飞凡汽车ER6为例,其搭载的一体式压铸大型铝合金铸造托盘,电池包尺寸约为1 690 mm ×1 300 mm,如图8所示[27]。利用压铸工艺壁厚可以不等厚的特性,将质量集中在关键受力区域,成功减轻电池包壳体的质量。

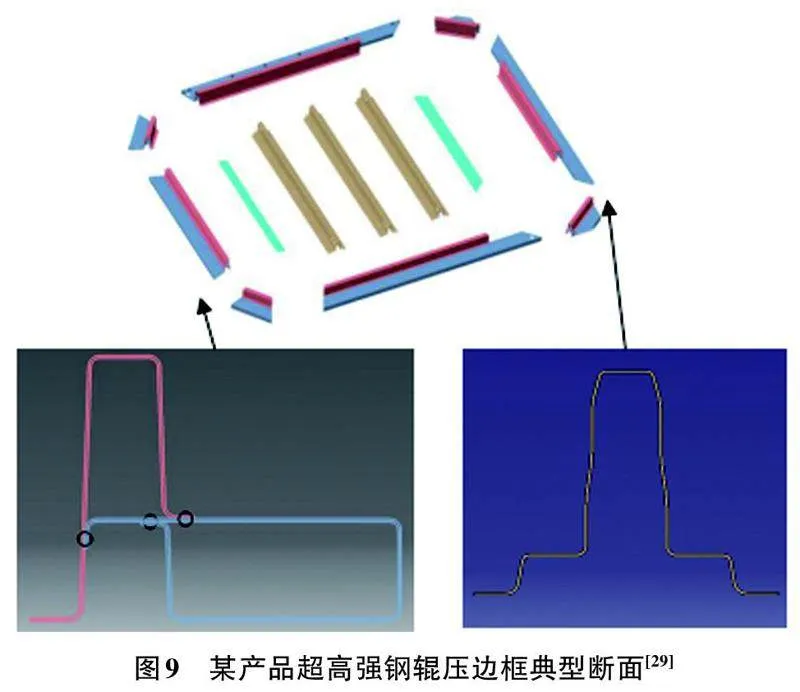

方案3:超高强钢辊压集成边梁结构

相较于传统冷冲压高强钢焊接拼焊方式,辊压成型工艺展现出显著优势,包括高效、节材、环保及低成本。此工艺不仅减轻了电池包壳体质量,还避免了腐蚀和密封性问题。目前,行业内已成功实现1 500 MPa超高强钢的复杂截面辊压零件试制[28],并且可以进行开口或闭口腔体设计,通过在线激光焊接技术实现零件集成,图9示出了某产品超高强钢辊压边框典型断面[29]。

然而,超高强钢辊压拼焊电池包框架仍面临技术挑战,如高强度零件的焊接质量及密封性问题。但热辊弯成形工艺的研发和应用为复杂高强钢辊压零件的弯曲加工提供了新途径[29]。这一新工艺有望拓宽辊压产品应用,提高尺寸匹配精度,从而优化电池包壳体的制造质量和精度。

方案4:碳纤维复合材料电池包壳体

碳纤维复合材料由于具有质量轻、高比强度、耐腐蚀、绝缘性好以及一体成型等优点,使得其在电池包制造上得到了广泛应用。碳纤维复合材料在下托盘的应用中展现出轻质高强和耐撞性好的特点。研究表明[30],与钢制电池包相比,采用复合材料T300/5208的电池包质量减轻了67.6%,而与铝镁合金电池包相比,也能实现减轻36%的质量。科研机构与企业的合作在碳纤维复合材料电池包的开发上取得显著突破,通过优化铺层厚度和顺序,进一步提升了轻量化效果。例如,天津中科先进技术研究院与力神共同开发的碳纤维复合材料电池包总质量约为24 kg,较铝合金结构质量减轻50%,并具备高能量密度。蔚来汽车与德国SGL Carbon的合作项目也展示了碳纤维复合材料电池包的巨大潜力,其84 kWh的电池包比铝结构电池包质量轻40%,能量密度超过180Wh/kg[31]。图10所示为蔚来汽车前瞻开发的碳纤维电池包壳体(暂未量产)。

表3对典型电池包壳体的技术方案在成本、工艺、质量方面进行了对比。普通冷冲压板结合超高强钢辊压的设计策略,在成本控制上展现出显著优势,是低成本电池包开发的主流推荐方案,但相较于其他轻质材料,其质量上高出20~30 kg,在轻量化方面有局限性。相对而言,铝合金挤压型材壳体在质量与成本之间达到了良好的平衡,展现了优越的轻量化优势和较低成本,在中高端车型上应用较广。碳纤维复合材料作为一种先进的轻量化材料,轻量化效果最佳,质量仅为42.4 kg,但成本是多种方案中最高的。尽管碳纤维复合材料在电池包轻量化方面有巨大潜力,但由于其高昂的价格,使其在量产车型上的广泛应用仍面临较大的挑战。

2结束语

提升电池包能量密度对提升纯电动汽车的续驶里程至关重要。由于液态锂离子电池的材料性能接近理论极限,单体电芯能量密度难以突破300 Wh/kg,达不到政策预期。为此,整车制造企业及电池企业正积极研发后锂离子电池材料。目前,360 Wh/kg的半固态电池技术已具备与现有体系的高度兼容性,并可实现小批量量产,在提升电动汽车续驶里程方面有重要意义。

传统的MTP模式集成效率和空间利用率分别仅为约60 %和40 %。相比之下,CTP模式将集成效率提升至70 % ~ 75 %。未来,CTC或CTB技术有望将集成效率和空间利用率这两项指标进一步提升至90 %和70 %以上,其有望成为汽车企业增强电池包性能的关键技术。

在电池包壳体轻量化方面,碳纤维复合材料表现出最佳的减重效果,相较于高强钢方案可减轻约70 kg。尽管目前其成本较高且尚未量产,但随着碳纤维成本下降,它有望成为行业首选。超高强钢辊压梁和铝合金挤压梁方案展现了良好的轻量化潜力。其中,铝合金挤压梁方案相比超高强钢辊压梁方案可减轻约22 %的质量,但成本增加约一倍。

综上所述,提升电池包能量密度可通过研发高能量密度的电芯材料、提高电池包集成效率以及降低壳体质量来实现。企业在决策时,应综合考虑中长期目标、技术储备、车型需求、研发周期及成本投入等因素,选择最为合理的实施路径。

参考文献

[1] 靳文婷, 廖满生, 黄骥, 等. 车用高能量密度锂离子电池技术发展态势[J]. 储能科学与技术, 2022, 11(1): 350.

[2] 周仁, 张向文. 基于实车数据和 BP-AdaBoost 算法的电动汽车动力电池健康状态估计[J]. 科学技术与工程. 2022,22(21): 9398-9406.

[3] De las Casas C, Li W. A Review of Application of Carbon Nanotubes for Lithium-ion Battery Anode Material[J]. Journal of Power Sources, 2012, 208: 74-85.

[4] Khan F M N U, Rasul M G, Sayem A S M, et al. Design and Optimization of Lithium-ion Battery as an Efficient Energy Storage Device for Electric Vehicles: A Comprehensive Review[J]. Journal of Energy Storage, 2023, 71: 108033.

[5] Jin C, Sun Y, Yao J, et al. No Thermal Runaway Propagation Optimization Design of Battery Arrangement for Cell-to-Chassis Technology[J]. eTransportation, 2022, 14: 100199.

[6] Belingardi G, Scattina A. Battery Pack and Underbody: Integration in the Structure Design for Battery Electric Vehicles—Challenges and Solutions[J]. Vehicles, 2023, 5(2): 498-514.

[7] Duffner F, Kronemeyer N, Tübke J, et al. Post-lithium-ion Battery Cell Production and Its Compatibility with Lithium-ion Cell Production Infrastructure[J]. Nature Energy, 2021, 6(2): 123-134.

[8] 汽车之家. 破千了!蔚来ET7 150度固态电池续航实测成绩:1044公里[EB/OL].(2023-12-13) [2024-01-04]. https://www.autohome.com.cn/news/202312/1291639.html.

[9] 智研咨询. 2022年中国新能源汽车动力电池PACK行业现状及趋势分析:需求旺盛,成本不断下降[EB/OL]. (2022-09-23) [2024-01-04]. https://www.chyxx.com/industry/1125583.html.

[10] 刘建全, 任杰, 黄军, 等. 新能源汽车电池包壳体结构的研究现状[J]. 机械与电子控制工程, 2023, 5(11): 34-36.

[11] 吴娇杨, 刘品, 胡勇胜, 等. 锂离子电池和金属锂离子电池的能量密度计算[J]. 储能科学与技术, 2016 (4): 443-453.

[12] Miao Y, Hynan P, Von Jouanne A, et al. Current Li-ion Battery Technologies in Electric Vehicles and Opportunities for Advancements[J]. Energies, 2019, 12(6): 1074.

[13] Wu D, Wu F. Toward Better Batteries: Solid-state Battery Roadmap 2035+[J]. eTransportation, 2023, 16: 100224.

[14] Yang C. Running Battery Electric Vehicles with Extended Range: Coupling Cost and Energy Analysis[J]. Applied Energy, 2022, 306: 118116.

[15] Yang X G, Liu T, Wang C Y. Thermally Modulated Lithium-ion Phosphate Batteries for Mass-market Electric Vehicles[J]. Nature Energy, 2021, 6(2): 176-185.

[16] Wang H, Wang S, Feng X, et al. An Experimental Study on the Thermal Characteristics of the Cell-To-Pack System[J]. Energy, 2021, 227: 120338.

[17] 高工锂电. 【镭煜科技·聚焦】动力电池去模组宁德时代CTP技术牛在哪?[EB/OL]. (2019-09-11) [2024-01-04]. https://xueqiu.com/7862386466/132691214

[18] 梅卿快车道. 为什么只有比亚迪刀片电池做到和三元锂电池一样的续航?[EB/OL]. (2021-08-27) [2024-01-04]. https://www.163.com/dy/article/GID93RGK0547AEEF.html

[19] Shen K, Sun J, Zheng Y, et al. A Comprehensive Analysis and Experimental Investigation for the Thermal Management of Cell-to-pack Battery System[J]. Applied Thermal Engineering, 2022, 211: 118422.

[20] 锦绣生活畅想. “撞不断”的比亚迪CTB电池车身一体化技术[EB/OL]. (2022-05-24) [2024-01-04]. https://it.sohu.com/a/550156163_121123775

[21] 廉玉波, 田洪生, 黄海, 等. CTB 结构中电池与车身密封设计研究[J]. 汽车工程, 2023, 45(3): 459-467.

[22] 电动知未来. 特斯拉CTC和4680的设计[EB/OL]. (2021-10-12) [2024-01-04]. https://new.qq.com/rain/a/20211012A03RGK00

[23] Lu X, Tarascon J M, Huang J. Perspective on Commercializing Smart Sensing for Batteries[J]. eTransportation, 2022, 14(10): 100207.

[24] 邢车博士. 零跑汽车发布电池、底盘集成技术[EB/OL]. (2022-04-25) [2024-01-04]. https://chejiahao.autohome.com.cn/info/10495312?reply=reply

[25] 高超, 丁志友, 高伟钊. 基于拓扑优化的电动汽车电池托盘结构优化研究[J]. 汽车文摘,2022(6): 27-31.

[26] Green Car Reports. Audi Details Battery for 2019 E-tron Electric SUV[EB/OL]. (2018-04-20) [2024-01-04]. https://www.greencarreports.com/news/1116347_audi-details-battery-for-2019-e-tron-electric-suv.

[27] 电动邦. 满满都是黑科技,ER6三电技术深度解析[EB/OL]. (2020-09-08) [2024-01-04]. https://baijiahao.baidu.com/s?id=1677232532262700542amp;wfr=spideramp;for=pc

[28] 冯毅, 张德良, 高翔, 等. 面向新能源时代的汽车用钢 EVI 工程技术发展[J]. 汽车工艺与材料, 2023 (9): 8-15.

[29] 宝山钢铁股份有限公司. 宝钢新能源车综合用材解决方案[EB/OL]. (2021-04-28) [2024-01-04]. https://res.baowugroup.com/attach/2021/04/28/b870b935bac9494ab0492ab886fa6863.pdf

[30] 陈静, 彭博, 王登峰, 等. 碳纤维增强复合材料电池箱轻量化设计[J]. 汽车工程, 2020, 42(2): 257-263.

[31] 艾邦. 碳纤维复材在电池包壳体的应用现状[EB/OL]. (2024-01-13) [2024-01-18]. https://www.aibang.com/a/32885.

【作者简介】

张成(1988—),男,硕士,爱达克车辆设计(上海)有限公司,工程师,研究方向为车身及电池包壳体轻量化技术解决方案。

E-mail:hitzhangcheng@126.com