某电动汽车前控制臂后衬套脱胶问题分析及改进

摘要:针对某电动汽车的前控制臂后衬套脱胶问题进行了分析讨论,首先在整车上确认了故障状态,然后检测了故障件的外观、尺寸、材料和性能,发现是由于外套管清洁度差导致的金属外套管与硫化橡胶粘接不良,接着进行了生产工艺对标分析,最后根据故障原因确认了改进措施并做了充分的验证,最终彻底解决了该问题。

关键词:衬套;脱胶;清洁度;硫化

故障描述

某车型(下文简称C40DB)售后市场反馈出现前控制臂后衬套脱胶导致行驶过程中底盘异响,故障率约3%,故障车辆主要主要行驶在云南、湖南和福建等路况较恶劣的地区,故障里程集中在2万~5万km,运行时间为6~15月。产品基本结构及故障照片如图1所示。

原因分析

故障件返回供应商后,进行了外观、尺寸、材料和性能的检测,发现金属外套管与硫化橡胶黏接不良,接着应用鱼骨图[1]分析影响橡胶黏结力的关键要素,逐项排查找出异常点。

1.故障件分析

故障件返回供应商后进行了外观、尺寸、材料和性能的检测,尺寸及材料无异常,剖切故障件发现橡胶本体与外套管脱胶,橡胶黏结面积<60%。前控制臂后衬套的设计要求为:橡胶黏结强度大于橡胶本体撕裂强度,进行衬套破坏性试验,橡胶与内外套管黏结面积大于90%,表现形式是硫化橡胶本体撕裂,故障件状态不符合设计要求。初步分析是由于金属外套管与硫化橡胶黏结不良,衬套粘接力不能抵抗车辆的实际受力,在力的持续作用下,衬套外套管与橡胶发生脱离。

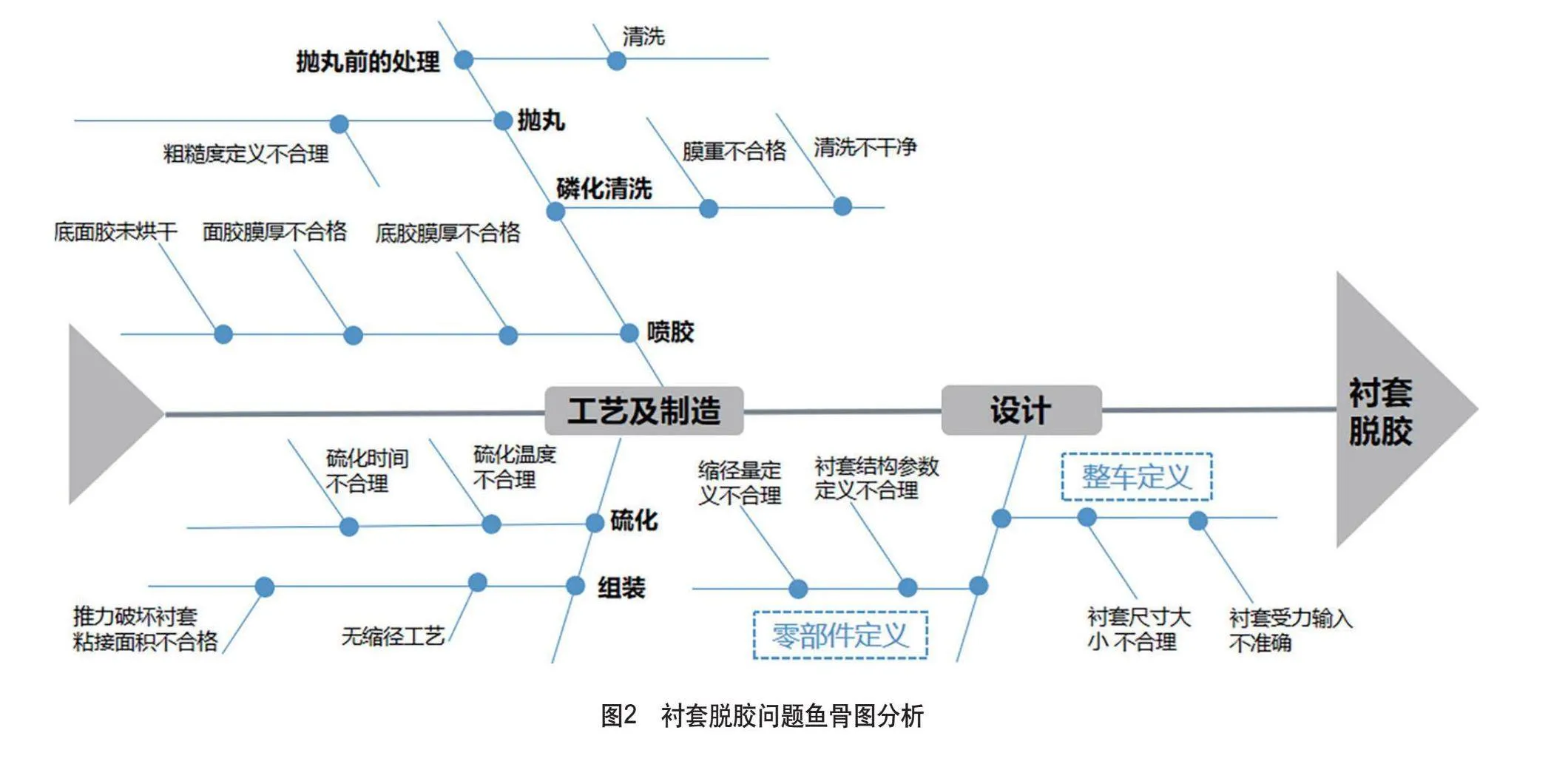

2.鱼骨图分析

根据前控制臂后衬套脱胶现象,识别影响橡胶粘接的关键要素,梳理出可能导致衬套出现脱胶的鱼骨图如图2所示。

排查影响因素及确认根因

对可能导致衬套脱胶的产品设计、工艺及制造的关键影响要素进行逐项排查,找出异常的因素,并确认问题根因。

1.设计因素排查

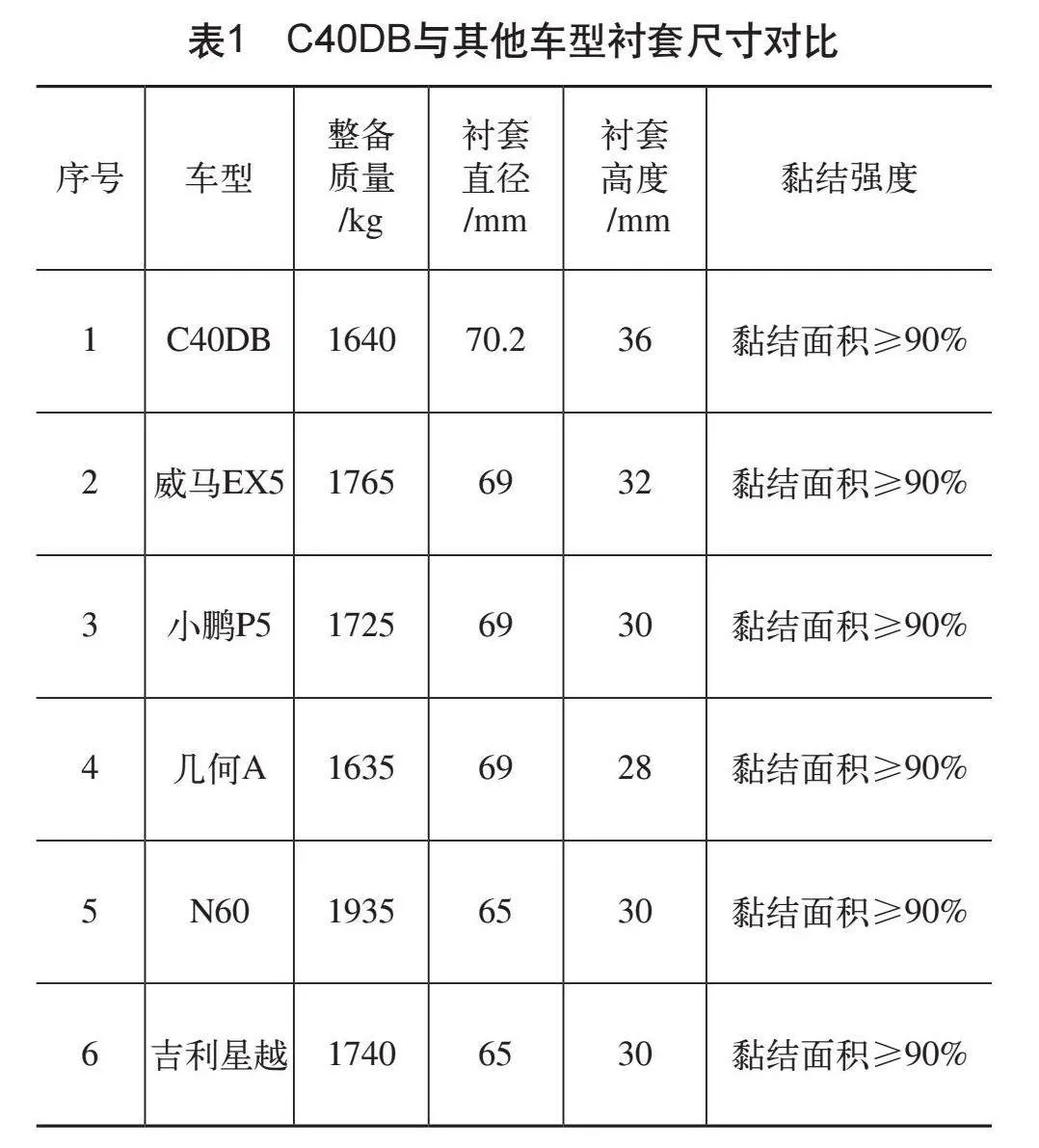

(1)确认衬套尺寸大小设计得是否合理 衬套的直径和高度尺寸越大,则橡胶黏结面积越大,橡胶厚度也越厚,利于可靠耐久性。根据C40DB悬架结构型式及整车总质量,与其他车型的衬套大小进行对标。经过对比确认,C40DB衬套直径70.2mm,高度36mm,尺寸设计合理(见表1)。

(2)确认衬套整车下的受力输入是否符合设计要求 根据C40DB整车的最大总质量,用Adams仿真软件进行衬套受力的提取并作为衬套结构耐久CAE分析的输入,在工况17(制动0.8g)下Y向,衬套受力最大,为9112N,与整车输入数据吻合。衬套做CAE分析,疲劳损伤系数为0.181(规定≤0.85),满足设计要求。

(3)衬套结构参数定义是否合理 供应商根据衬套的尺寸大小和整车受力输入,对衬套进行结构参数定义和设计。核查衬套外径、外套管高度、内套管外径/内径/高度、橡胶轴向/径向厚度、阻尼孔间隙及橡胶压缩率等参数,都为常规设计值,无异常。

(4)缩颈量的定义是否合理 根据衬套尺寸大小,供应商对缩径量进行定义和取值。经对比分析,缩径量为3mm,缩径率为4.1%,符合设计规范(≤5%)。

2.工艺及制造因素排查

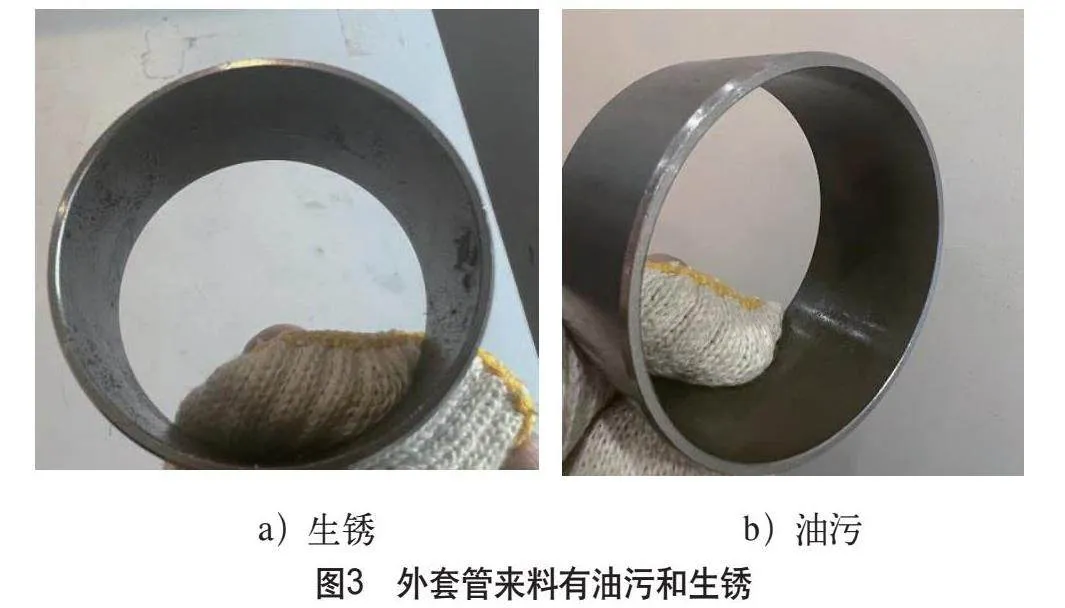

1)确认外套管抛丸前状态,检测外套管表面清洁度。经过排查,发现来料外套管表面有油污和生锈(见图3),油污来源为钢材厂拉伸时的油污,生锈为流转过程中防护不当,潮湿环境导致。

将有油污和生锈的外套管进行抛丸后,锈迹已被去除,粗糙度符合检验要求。接着做磷化及硫化后,做推力测试有明显脱胶,如图4所示。

通过故障复现试验,有油污的外套管正常抛丸和磷化后产生脱胶,与市场件故障模式一致。由此确认外套管油污为关键影响因素。

2)抛丸工序后,检查外套管的粗糙度。实测在

5~6μm之间,设计要求为3~9μm,在合格范围内。非真因。

3)磷化清洗工序,检测磷化膜重。磷化膜密度实测为1.6~2.8g/m²,符合工艺要求。非真因。

4)确认喷胶工序的底胶厚度、面胶厚度和烘干参数无异常。底胶膜厚实测6~10μm,面胶膜厚实测16~20μm,烘干温度(80~100℃)和烘干时间(2~3min)也无异常。非真因。

5)确认硫化工序工艺参数合格,硫化温度170℃±5℃、加硫时间560s,锁模压力24±1MPa,都在正常范围。非真因。

6)缩径工序,确认缩径设备正常,缩颈后衬套无损伤、尺寸符合要求。非真因。

结论:通过对设计过程及工艺制造过程排查,确认外套管油污是导致脱胶的关键因素,导致外套管与橡胶的黏结强度降低,。

3.生产工艺对标分析

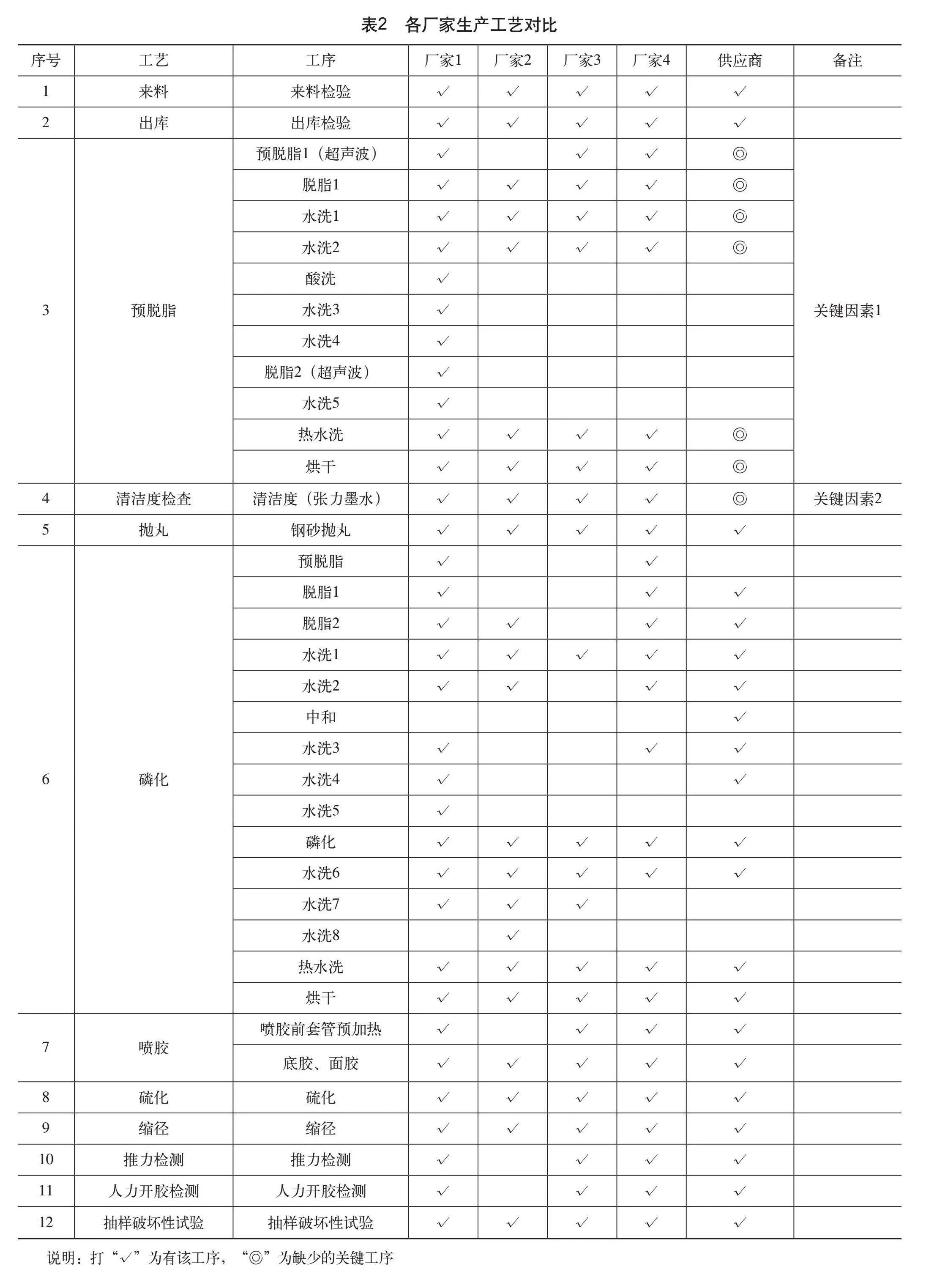

与其他主流衬套厂家进行生产工艺对标分析,总体对比情况见表2。

对标结果如下:供应商与其他四个厂家的抛丸、磷化、喷胶、硫化、缩径及推力检测工艺基本一致,但是缺少预脱脂工序和清洁度检查工序。

抛丸前的预脱脂工艺的主要作用:可去除油污、锈迹,防止抛丸过程中,油污及锈迹与零件机体分子形成交互和渗透,从而将污物留存在了机体表层。同时,抛丸过程中形成的凸凹粗糙度表面,增加了在磷化过程中对异物清洗清洁的风险。

结论:供应商的缺少预脱脂工序和清洁度检查工序,导致外套管抛丸和磷化后,表面油污未去干净,硫化后出现黏结力不足现象。

4.确认问题根因

用5Why法分析问题产生的根因:

(1)Why1 车辆行驶过程中有异响。

(2)Why2 前控制臂后衬套脱胶。

(3)Why3 外套管与橡胶的黏结力不足。

(4)Why4 衬套外套管表面有油污。

(5)Why5 外套管油污未去除干净。

改进措施和效果验证

1.制定改善措施

通过以上的综合分析,确认的改善对策如下:

1)增加预脱脂工序和清洁度检查工序,包括预脱脂、脱脂、水洗1、水洗2、热水洗、烘干以及清洁度检查共七道工序。

2)预脱脂和磷化后用答因笔检测法确认表面油脂是否去干净,检测标准如图5所示。

3)要求外套管供应商出厂前进行初步的油脂清洗,运转的物流器具上增加盖章,起到防尘以及防潮的作用。

2.验证改善效果

改善措施实施后,对生产出来的衬套,随机抽取5个批次,每批次20件,经验证拉脱面积均在90%以上,拉脱力符合设计要求。抽取3个衬套搭载整车耐久(帕斯卡1坏路+帕斯卡2高速试验)共计3.6万km,衬套无开裂、脱胶等问题,改进措施验证通过。

结语

通过对前控制臂后衬套脱胶问题的分析,发现清洁度对橡胶黏结力影响较大,尤其是内外套管上的油污,如果没有进行有效的脱脂和清洁度检验,硫化后很容易出现拉脱力不足的缺陷。因此在生产工艺控制过程中要严格控制内外套管的清洁度,做好表面油脂的处理及检验。

参考文献:

[1] 内田治,吉富公彦编.图表解质量管理QC改善活动与QC七大工具应用[M].北京:机械工业出版社,2024.