基于数字孪生的产品全生命周期管理研究

摘要:数字孪生技术作为产线物理空间与虚拟空间的数据交互渠道,对于磁性材料的全生命周期管理有着重要的作用。对产品的全生命周期进行管理,设计产品全生命周期的数字孪生体架构;对全生命周期中的产品研发、产品生产过程、产品维护三大阶段进行数字孪生建模,选取某公司磁性材料器件作为案例进行研究。研究表明:数字孪生体在产品的全生命周期中能够及时预测并排故,优化调度生产过程,实现某公司永磁铁氧体器件的高效率生产,也为其他领域的应用提供了参考。

关键词:产品管理;数字孪生;全生命周期;永磁铁氧体器件

中图分类号:TB472文献标志码:B文章编号:1671-5276(2024)06-0098-05

Abstract:Digital twin technology, as a data exchange channel between physical and virtual spaces on production lines, plays an important role in the full lifecycle management of magnetic materials. For the management of the entire product lifecycle, this article designs a digital twin architecture for the entire product lifecycle, performs the digital twin modeling of the three stages of product research and development, product production process and product maintenance throughout the entire lifecycle, and selects the magnetic material devices of a company as a case study. The research shows that digital twins can promptly predict and eliminate faults throughout the entire product lifecycle, optimize production processes, and achieve efficient production of permanent magnet ferrite devices in a company, which provides reference for applications in other fields.

Keywords:product management; digital twin; full life cycle; permanent ferrite device

0引言

随着新一代信息技术(如云计算、物联网、区块链和大数据分析等)与制造业的融合与落地,人类社会迎来了数字经济时代,以数字孪生技术为主的信息技术正在推动传统产业体系智能化变革。产品全生命周期的数字孪生技术中,全业务过程的建模和分类是其重点与难点。

数字孪生技术是实现智能制造的关键手段,目前国内外学者和实践者主要从工业物联网、数字虚拟车间建模、车间数据集成以及产品全生命周期管理(product lifecycle management, PLM)等方面展开研究。ZHANG等[1]提出了数字孪生在机器人装配线平衡问题,可以实现建模与优化,通过与设备共联建模,提高装备效率和产品质量。BRENNER等[2]将视线投向了数字孪生技术在制造系统中的应用,提出了一系列有趣的想法和设想。亢宗楠等[3]指出数字孪生就是在一个设备或系统的基础上,创造一个数字版的“克隆体”。陶飞等[4]首创了数码孪生五维架构,并将其基本使能技术与相关技术框架进行系统化整合,为大规模卫星工程全生命周期信息管理提供了一种全新的方法,从而为数码孪生技术打下了扎实的基石。陶剑等[5]利用数据孪生技术,建立了复杂产品生命周期经营流程的模型,并进行动态分析和评价,实现了数据孪生空间与实际生产空间之间的虚拟映射及产品规划、定义、模拟和分析等功能验证与确认的业务闭环。

从研究现状可以看出,目前产品全生命周期数字孪生技术虽然取得了一些成果,但是仍处于探索阶段。鉴于此,本文从产品全生命周期的研发、制造和维护3个阶段出发,设计基于数字孪生的产品生产全生命周期技术架构,包含各阶段的模型及算法,以某公司为落地的实际案例对整个技术架构进行验证。

1基于数字孪生的产品全生命周期技术架构

1.1产品全生命周期上的数字孪生体

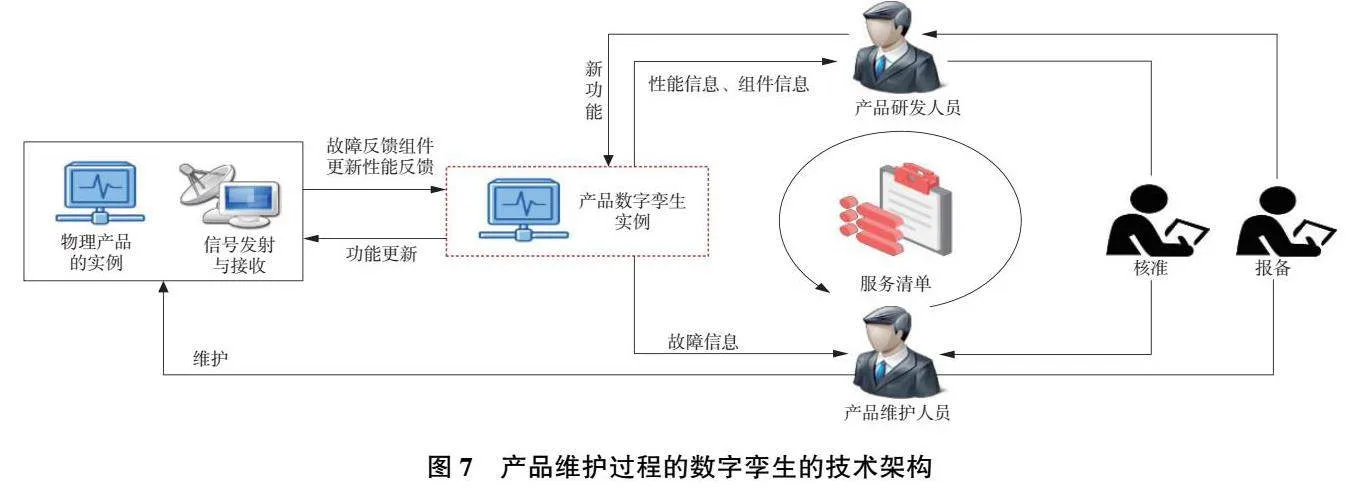

在实际生产过程中,从全生命周期的各个角度出发,各阶段都需要设计数字孪生体与物理实体交互,在覆盖完整个生产生命周期后,各个阶段设计的数字孪生体彼此交互,从而构建出一个完整的全生命周期数字孪生体。数字孪生体大体上分为3个阶段。第1阶段为前期阶段,能够在虚拟环境中构建模型达到拟实效果;第2阶段为中期阶段,通过数据采集在虚拟环境中反映出物理环境的实际生产过程;第3阶段为后期阶段,能够达到对整个物理环境中的生产全过程进行预测预警的真实效果。设计出的数字孪生体如图1所示。

1.2产品研发过程

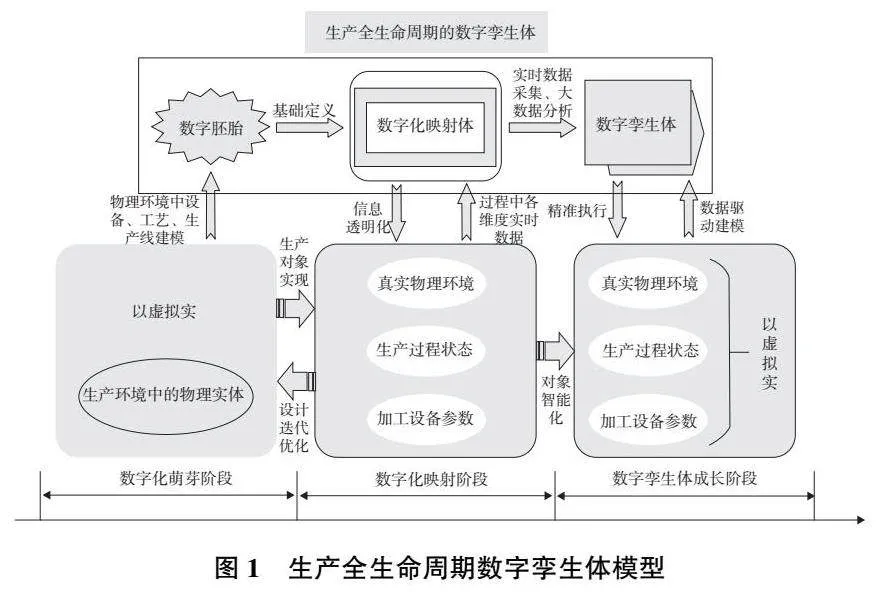

本文从版本控制、协同设计、集体决策、设计评审、关联清单和数字样机这6个方面研究数字孪生体的运用方式。

在产品研发阶段结束后,数字孪生体已具备较完整的模型,能够进行较为复杂的分析,并且起到了生产引领的作用,后续的生产和服务工作将依照数字孪生体的相关规划路线进行,如图2所示。

1.3生产制造过程

在生产制造阶段,根据实际生产中的实测数据,实现对产品质量、制造资源使用量、制造进度的智能预测与分析。本文对生产制造过程中的数字孪生体构建从设备建模、工艺建模和生产线建模3个方面进行研究。

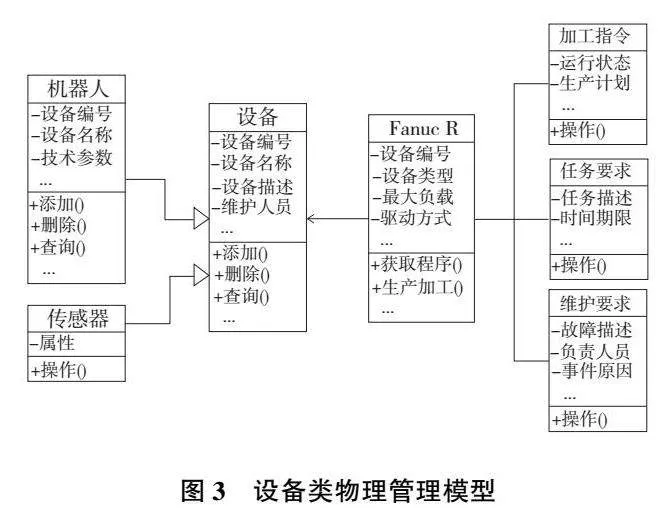

1)设备建模

本文使用了面向对象的建模方法,使用系统语言创建物理数据模式。按照模式原则,把设备类物理数据抽象成各个关联模块进行建模研究,主要包括:人事类、机械类、材料类、环境类和知识类。通过数据建模后,整个模型管理可整体研究,同时各个子模块也可以进行独立研究,可以提高数字孪生体中整个设备的精密性。设备类物理管理模型如图3所示。

2)工艺建模

在数字孪生体中进行工艺建模可以集成共有过程资源环境负荷信息,实现设计与制造的融合;在工艺规划时可以通过构建的数字孪生体分析产品加工状态、加工良品率及环排信息,在大大提高产品良率的同时又利于生产工艺的绿色规划。

产品的加工工艺过程在结构形态上可以表述为以各种类型的物料、能源、设备、工艺参数等作为输入值,经过一系列的加工制造,消耗关联资源,产生输出部件和能量消耗并最终获得需要的产品。通过3D-MAX渲染的工艺建模布局如图4所示。

3)生产线建模

在数字孪生体中需要将前面的设备模型、工艺模型进行组合,构成完整的生产线模型,并通过数据映射反映生产过程的真实情况。

整个生产线的物理数据主要通过资源维、任务维和过程维这3个维度进行体现。资源维是基本的元件数据,其分为普通属性和开拓属性。任务维是与下达任务有关的数据,包含工作数据、作业环节、生产能力、效率和工作情况等。而过程维主要包含生产过程数据、加工流程信息和生产调度数据等。通过对生产线数据、信息的分析与研究,为生产线建模提供了依据,具体如图5所示。

基于产品制造的生产过程,结合物理环境中生产线的3个维度数据,设计了生产线建模层面的数字孪生体映射架构,该架构能够实现在生产线设计阶段的仿真与实际运行过程中的虚实映射。

a)引用柔性生产线作为建模基础。柔性生产线是指满足多品种小批量产品生产的一类生产线,符合现有大多数生产企业应用场景。

b)大数据分析中心为设计架构中的数据层与连接层,其主要任务是对生产的相关设备数据采集,然后将相关的数据传递至数字孪生体中。

c)数字孪生建模系统即设计架构中的服务层与虚拟层。通过建立高保真、全数字化数字孪生模型拟实物理环境中的生产线,对生产线全方位建模并开发相应系统,能够反映对虚拟仿真环境、实时数据与物理设备的相融合。生产线数字孪生应用与生产线的建模布局如图6所示。

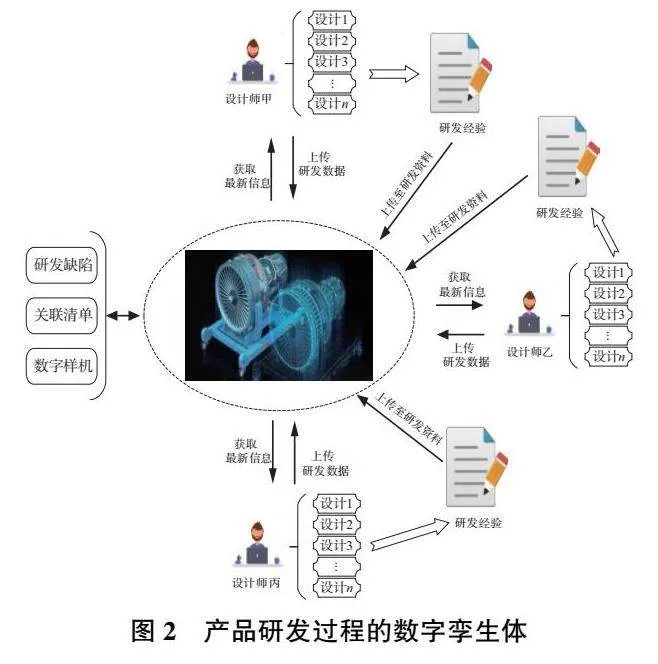

1.4产品维护过程

产品的维护过程中仍需对产品的空间位置、使用环境、质量状态和性能状态等信息进行实时监测,并对产品性能、健康状况、寿命期限等进行预测及分析,对产品质量问题进行预警。在制造出的产品发生相关故障或质量问题时,能够反映产品相关状态,并对其故障原因进行分析、维护和升级,再根据情况进行返修、报废和更换,并生成相关分析记录。产品维护阶段的数字孪生体如图7所示。

2应用案例

磁性材料的生产工艺为复合工艺模式,既有流程型工艺路径,也有离散型工艺路径,在生产制造产品类型中也具有代表意义。选取永磁铁氧体这一磁性材料产品进行数字孪生全生命周期管理的案例分析。某公司永磁铁氧体工艺流程如图8所示。

本文以烧结工序为例,依托整套系统介绍孪生模型的建立及预测分析。具体模拟连续烧结的方法是以线型回归算法为基础,建立烧结过程和产出产品质量数据关联预测模型;执行烧结工序之前,利用永磁铁氧体的测试数据从历史库中匹配到与其最相似的产品,关联出其在工艺设备加工过程的参数,并将这些过程参数值推送给车间人员,同时结合前面提到的预测模型计算出后续工序产出成品的质量指标。故通过事前分析的方式,系统可以为工艺人员的配方参数调优工作提供更为及时的参考。

烧结工序的建模及预测方式如下。

1)样本准备

筛选出采集相对完整的生产和加工设备参数,进行数据过滤后,选取重要参数,如永磁铁氧体器件尺寸、烧结炉温度等用于模型训练。

2)模型训练

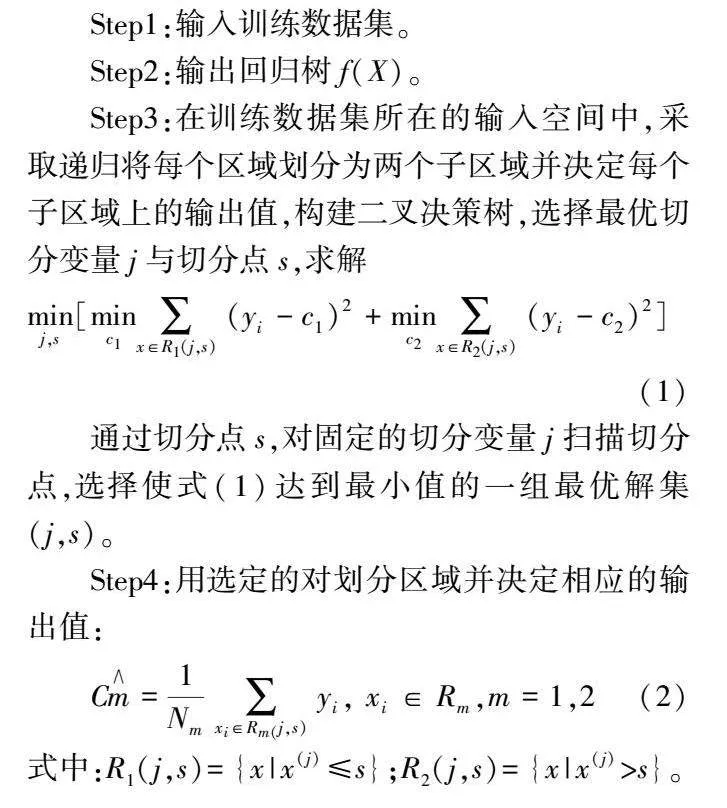

利用大数据平台提供的Spark-MLlib算法库,选择采用Cart算法,随机选取不低于总样本数70%的样本进行模型训练,并将训练合格的模型保存备用。算法步骤简述如下。

Step1:输入训练数据集。

Step2:输出回归树f(X)。

Step3:在训练数据集所在的输入空间中,采取递归将每个区域划分为两个子区域并决定每个子区域上的输出值,构建二叉决策树,选择最优切分变量j与切分点s,求解

通过切分点s,对固定的切分变量j扫描切分点,选择使式(1)达到最小值的一组最优解集(j,s)。

Step4:用选定的对划分区域并决定相应的输出值:

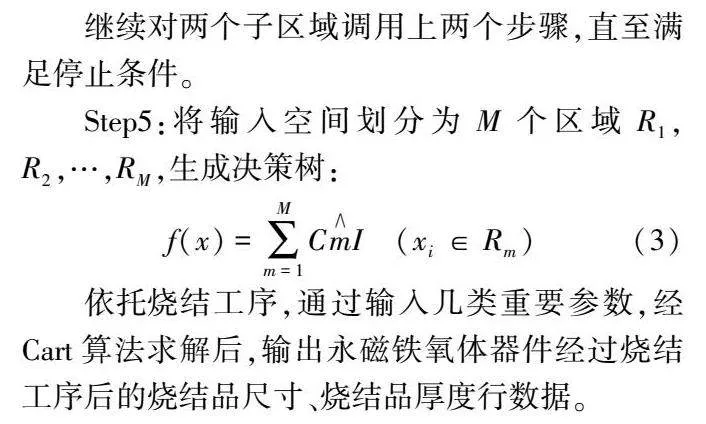

继续对两个子区域调用上两个步骤,直至满足停止条件。

Step5:将输入空间划分为M个区域R1,R2,…,RM,生成决策树:

依托烧结工序,通过输入几类重要参数,经Cart算法求解后,输出永磁铁氧体器件经过烧结工序后的烧结品尺寸、烧结品厚度行数据。

3)模型评价

针对烧结工序各台设备实时的生产数据和设备数据,利用训练完成的预测模型,对当前工艺的永磁铁氧体器件质量进行预测并输出结果。

4)模型预测

将准备用于模型预测的数据封装为一个Json数据包,并调用模型预测接口进行预测,所得预测结果通过RabbitMQ消息队列发出,同时存入数据库表,供数字孪生系统展示调用。

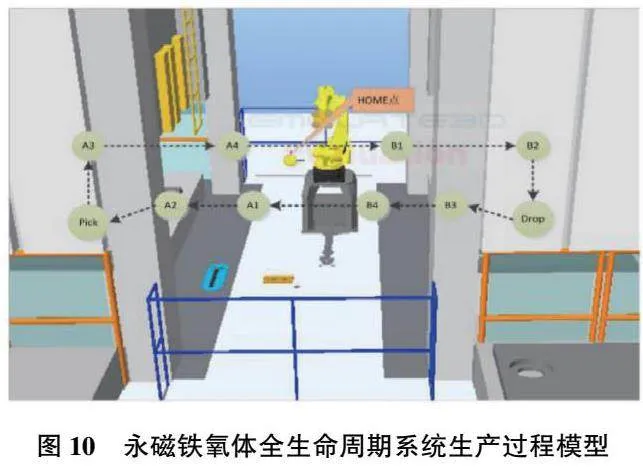

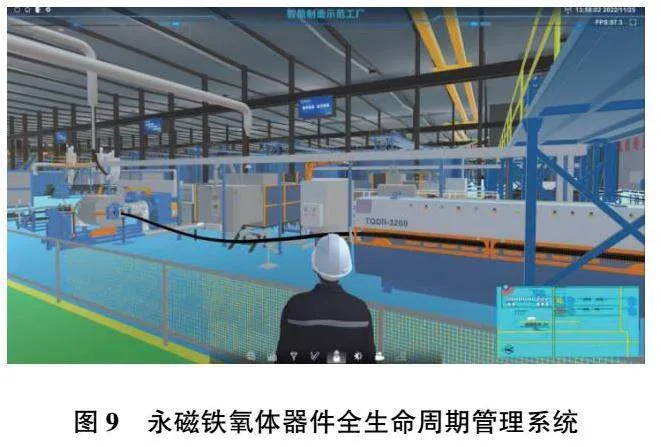

某公司整体的系统界面如图9和图10所示。

应用数字孪生体在物体对象的全生命周期中实现数据闭环并与物理对象进行双向流动,在孪生数据及数字孪生体模型的驱动下,一是可以实现对某公司生产设备的健康管理,在设备发生故障前能够及时预测并排故,保障其健康运行;二是通过设备建模、工艺建模和生产线建模,能够合理地调度生产过程,从而减少设备的损耗时间,实现节能,降本增效;三是在新产品上线过程中,通过虚拟环境中的数字孪生体对新产品的各项性能进行仿真模拟,找到合适的产品参数比并进行大批量的研制,从而节约新产品研发过程中损耗的成本。

3结语

本文的主要研究工作为以下几点:

1)从产品全生命周期的3个主要阶段出发,重点分析了数字孪生体在产品的研发阶段、生产制造阶段和维护阶段中的作用形式和模型架构;

2)以某公司永磁铁氧体器件的实际案例对数字孪生产品全生命周期研究内容进行了验证;

3)在孪生数据及数字孪生体模型驱动下,某公司永磁铁氧体器件在其全生命周期中实现数据闭环并与物理对象进行双向流动。

本文将所提出的产品全生命周期数字孪生体在磁性材料领域进行初步应用实践,模型和理论等方面还需进一步丰富和完善。后续将进一步结合各生产企业实际需求,逐步完善模型及相关理论,并将产品全生命周期的数字孪生体在其他领域进行应用探索。

参考文献:

[1] ZHANG Z K,TANG Q H,LI Z X,et al. Modelling and optimisation of energy-efficient U-shaped robotic assembly line balancing problems[J]. International Journal of Production Research,2019,57(17):5520-5537.

[2] BRENNER B,HUMMEL V. Digital twin as enabler for an innovative digital shopfloor management system in the ESB logistics learning factory at Reutlingen - university[J]. Procedia Manufacturing,2017,9:198-205.

[3] 亢宗楠,康献民,李宏宇,等. 基于数字孪生的机电系统虚拟调试应用[J]. 机械制造与自动化,2022,51(2):199-202.

[4] 陶飞,刘蔚然,张萌,等. 数字孪生五维模型及十大领域应用[J]. 计算机集成制造系统,2019,25(1):1-18.

[5] 陶剑,戴永长,魏冉. 基于数字线索和数字孪生的生产生命周期研究[J]. 航空制造技术,2017,60(21):26-31.

收稿日期:20230407

第一作者简介:费凡(1992—),男,安徽马鞍山人,工程师,博士,研究方向为智能制造技术应用,297501162@qq.com。

DOI:10.19344/j.cnki.issn1671-5276.2024.06.019