基于机器学习的螺栓连接接触状态实时预测

摘要:螺栓连接系统界面间的接触状态是衡量其工作状态和密封性能的重要指标。由于受到较强接触非线性和过多耦合变量的影响,接触应力分布的实时预测依然是一个难题。借助机器学习的方法,将复杂的螺栓连接问题封装在后台运算里,最终呈现出一个简单的能够实时预测接触应力分布的前台操作。

关键词:螺栓连接;接触应力;机器学习;实时预测

中图分类号:TH131文献标志码:A文章编号:1671-5276(2024)06-0032-05

Abstract:The contact status of bolted joint between system interfaces is an important indicator measuring its working condition and sealing performance, the real-time prediction of contact stress distribution, however, remains a challenge due to the effects from strong contact nonlinearity and exceeding coupling variables. This article, with the help of machine learning technique, presents a simple front operation window capable of predicting the contact stress distribution in real-time by packaging the complicated bolted joints into background computational process.

Keywords:bolted joints; contact stress; machine learning; real-time prediction

0引言

螺栓作为工业装备中常见的连接单元被大量运用,紧固件间的接触情况一直是领域内的热点和难点。CHANDRASHEKHARA等[1]解析研究发现有孔的板在轴对称载荷作用下,板内法向应力的分布只和两个无量纲参数(受载区域径向尺寸与板厚度的比值、孔半径与板厚度的比值)相关,与板的材料属性和外载荷强度无关,该结论广泛地被螺栓研究所采用[2-3]。MA等[4]通过有限元仿真系统地分析了螺栓连接接触压力的分布情况,发现螺母与被紧固件之间的静摩擦力也对接触区域起着决定性作用,而这恰恰是被大家所忽视的。上述学者的研究基本明确了影响螺栓连接系统接触状态的主要因素。

实时接触状态的预测,依然是相关行业所梦寐以求的,它可以极大地提高螺栓连接结构、大幅度地缩短整机的研发周期。但是,正如前文所述,螺栓连接结构具有较强的接触非线性和过多变量参数,所以想要从数学上建立起接触应力分布与影响因素之间的显式映射关系是非常困难的。另一方面,得益于人工智能技术的飞速发展,机器学习已经成为了一种捕捉输入和输出数据之间映射关系的强有力工具[5-6]。实际上,近期已经有一些学者将机器学习技术运用到螺栓连接中,解决了一些难题[7-8]。虽然上述这些工作充分验证了人工智能和螺栓连接研究相结合的优点,但更多的是将人工智能技术应用在螺栓连接结构工作状态的监测上,而不是在更加前端的产品研发设计阶段。

本文的研究工作是将人工智能技术用在螺栓连接结构的研发设计阶段,借助于机器学习的方法,将复杂的螺栓连接问题封装在后台运算里,最终呈现出一个简单的能够实时预测接触应力分布的前台操作。为了达到这个目的,首先基于数值分析结果对接触应力分布的主要影响因素进行了降维,极大地减小了所需的样本数量。随后,通过二维轴对称有限元模型生成了较大规模的训练集,并利用4种机器学习模型(支持向量回归、K最近邻回归、多项式回归和神经网络回归)建立起接触应力分布和影响因素之间的映射关系。最后通过3次相互独立的测试表明本文所提出的实时预测模型具有较高的精度。

1问题描述

本章首先提出一种基于物理和数值分析的接触应力分布尺寸rmax的影响因素降维方法,随后,给出rmax基于机器学习模型的数学表征。

1.1接触应力影响因素的降维

对于图1所示的螺栓连接结构,根据前文所述可以知道,两个无量纲的几何参数和螺母与被紧固件之间的摩擦因数都显著影响rmax的数值,即这里对应Rn/h、Rscr/h和μ,其中Rn和Rscr分别为螺母和螺杆的半径。因为螺母的半径可以近似认为是螺杆或螺栓孔的1.5倍[9-12],所以上述的两个无量纲的几何参数对于螺栓连接来说,可以等效为一个[13]。此外,还可以肯定的是,两个不同厚度的被紧固件也会影响接触应力分布的范围。因此总的来说,图1所示的螺栓连接问题,共有3个因素影响rmax的数值,即

式中:h1和h2分别为两个被紧固件的厚度;h为被紧固件总厚度的一半,满足下式:

至此便完成了rmax影响因素基于物理和数值分析的降维过程。

1.2螺栓连接机器学习模型的数学表征

综上所示,可以看出rmax和x之间存在着一个真实的映射关系f(·):

但是,上述映射关系难以解析地表达。为了借助人工智能技术解决这个难题,首先可以获得一组满足式(3)的样本集合T={(x1,r1max),…,(xn,rnmax)}。T可以合理地划分为训练集T1={(x1,r1max),…,(xm,rmmax)}和测试集T2={(xm+1,rm+1max),…,(xn,rnmax)}这两个部分。通过采用合适的回归分析模型对训练集T1进行学习,便可以得到映射关系f∧(·)

而学习到的映射关系f∧(·)与真实映射关系f(·)之间的偏差,可以通过测试集T2进行度量,方均根误差RMSE定义为

本文将采用4种回归分析模型,即支持向量回归(SVR)、K最近邻回归(KNN)、多项式回归(PR)和多层感知器回归(MLP),对该螺栓连接问题进行分析。这4种回归模型的数学表征如下。

1)支持向量回归

支持向量回归是希望基于训练集T1在样本空间中找到一个如式(6)所示的超平面模型

使得预测值r∧max和真实值rmax尽可能接近。其中w=(w1,w2,…,wd)为法向量,决定了超平面的方向;b是位移项,决定了超平面与原点之间的距离。SVR回归具体的解析推导过程这里不再给出,读者可以参考文献。

2)K最近邻回归

KNN回归是通过求解与要预测的点x距离最近的k个邻居xi,然后对这k个邻居的值做平均后得到的。为了提高预测的精度,也可以对不同距离的邻居对要预测的点产生的影响赋予不同的权值wi,使距离近的邻居的值对回归的贡献更大。KNN回归模型可以写为

式中d(·)为距离度量函数。

3)多项式回归

满足多项式回归的映射关系可以写为

式中bi是需要通过训练集T1确定的模型参数。此外,需要强调的是,在进行回归分析的时候,可以在上式中截取所需要的某次幂的特征项来保证预测的精度。

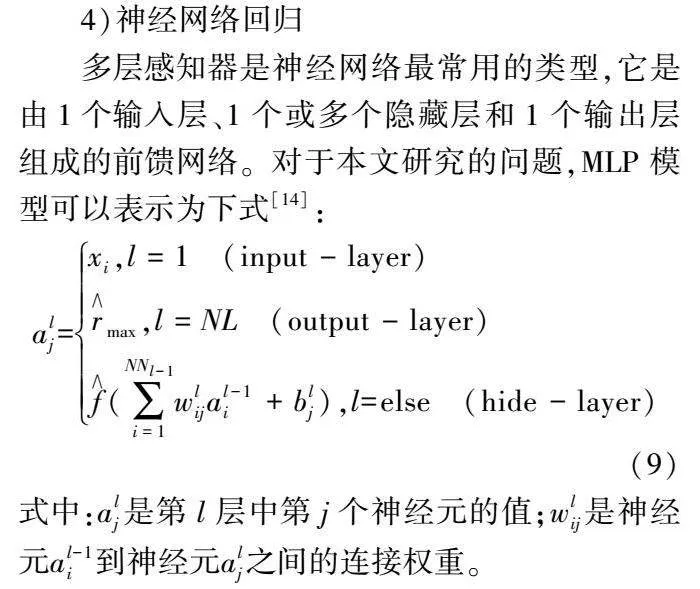

4)神经网络回归

多层感知器是神经网络最常用的类型,它是由1个输入层、1个或多个隐藏层和1个输出层组成的前馈网络。对于本文研究的问题,MLP模型可以表示为下式[14]:

式中:alj是第l层中第j个神经元的值;wlij是神经元al-1i到神经元alj之间的连接权重。

2数值算例

首先,采用二维轴对称有限元模型获取机器学习所需的数据样本。随后,采用4种回归模型分别对上述数据样本进行学习和预测。

2.1样本获取

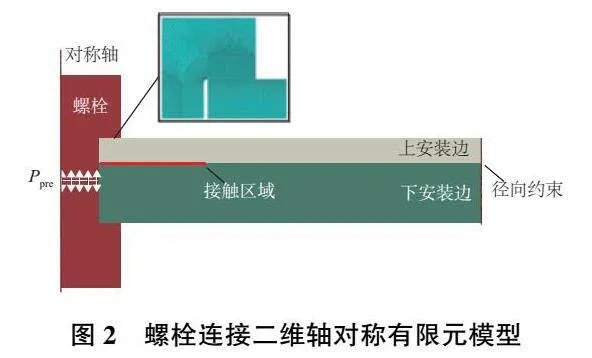

为了获取样本数据,采用有限元软件建立起如图2所示的螺栓连接二维轴对称有限元模型。为了减小边界效应对仿真精度的影响,算例将被紧固件径向方向尺寸进行了加长处理,并施加了径向位移约束。为了能够精确地获得被紧固件间接触压力的分布特征,在发生接触的地方进行了网格密化。螺栓与被紧固件均采用高强度合金钢材料,弹性模量为200GPa。

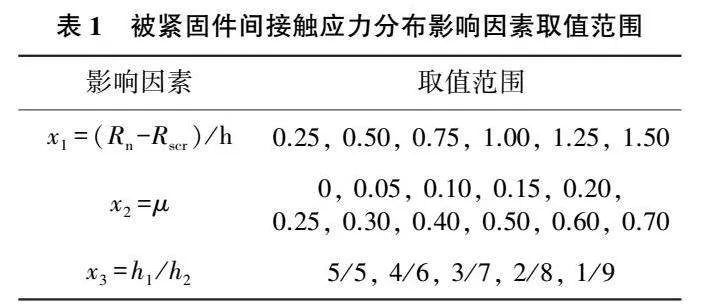

正如前文所述,被紧固件间接触应力分布范围rmax只与式(1)所述的3个影响因素密切相关,不依赖于螺栓的预紧力数值,这里螺栓的预紧力定义为P0=500MPa。通过将接触应力分布的影响因素x=(x1,x2,x3)在其合理的取值区间内离散化后(表1),利用如图2所示的有限元模型最终得到了共计330个数据样本。

2.2机器学习

1)单螺栓连接

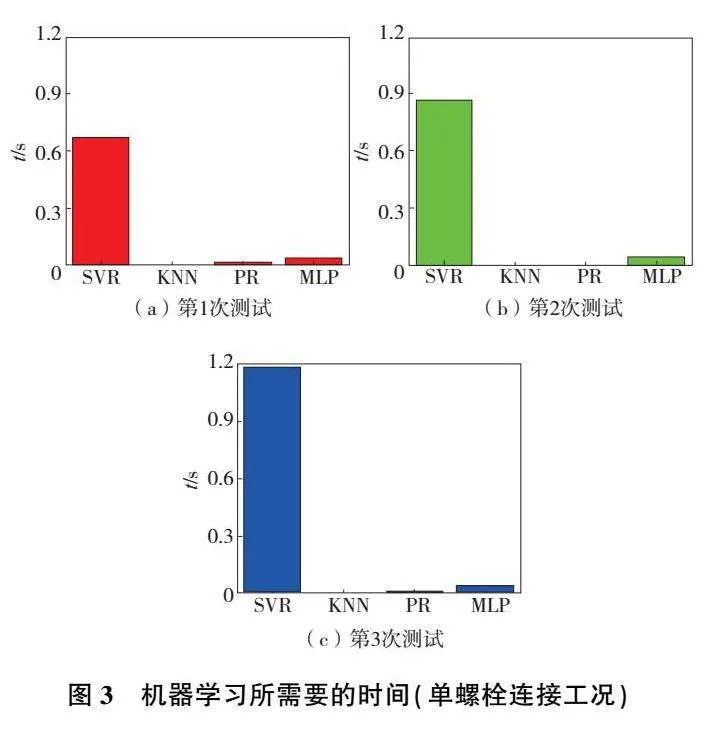

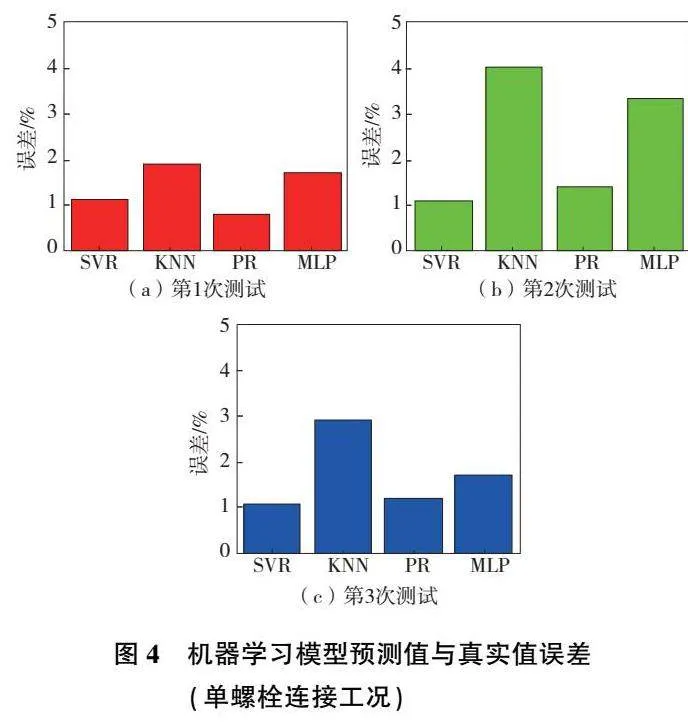

这里将330组数据样本随机分为两组:由320个样本构成的训练集T1和由10个样本组成的测试集T2。在进行了3次相互独立的上述分组后,分别采用4种回归模型(SVR、KNN、PR和MLP)对训练集进行了学习,学习所需时间如图3所示。可以看出,这4种回归模型学习所用时间都较为短暂,时间最长的SVR模型用时也不超过1.2s;而KNN和PR所用时间最短,基本在毫秒级。随后,上述4种回归模型学习得到的映射关系通过测试集T2来进行检验,它们预测的接触区域尺寸与真实值之间的方均根误差RMSE如图4所示。可以看出,这4种回归模型都表现出了较高的精度,最大误差不超过4%。其中,KNN和MLP误差相对较大,最大分别能达到4%和3.4%,而SVR和PR误差相对较低,误差最大值均不超过1.5%。

2)多螺栓紧密连接

当多螺栓紧密连接时,例如航空发动机薄壁机匣的螺栓连接结构,不同测量方向,被紧固件间接触压力分布的情况是不一样的。测量路径如果沿着垂直于螺栓排布的方向,就会发现相邻螺栓压应力之间的耦合作用可以忽略。此时,压应力分布和单个螺栓预紧下没有明显的区别(上节单个螺栓连接的机器学习结果依然适用);而沿着螺栓排布方向测量,接触压力分布的耦合作用最大,此时被紧固件间接触压力的分布等同于一个同样厚度的厚板在相同位置的法向应力[15]。

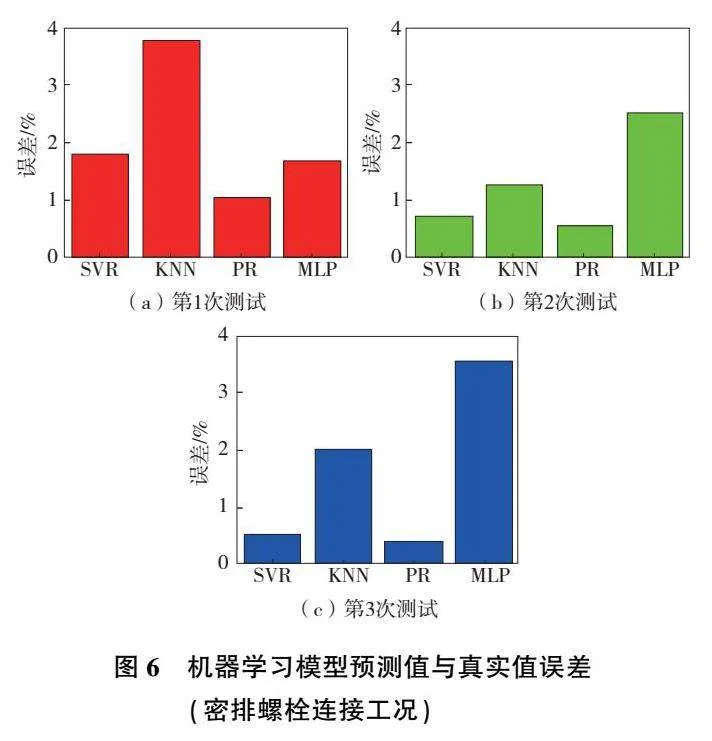

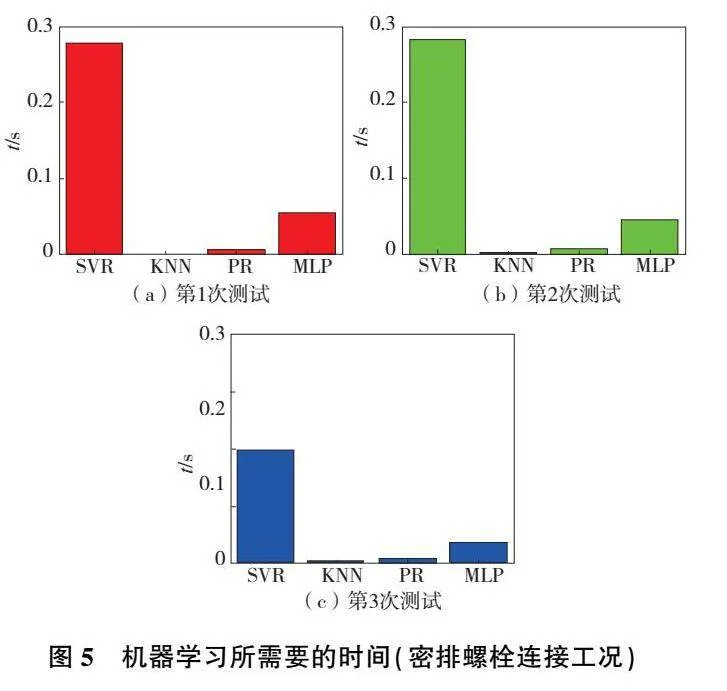

因此,为了能够实时预测多个密排螺栓连接下沿着螺栓排布方向接触压力分布的特点,可以通过将图2所示有限元模型中的两个被紧固件合为一个整体,测量结合处的法向应力,最终获得330组数据样本。这330组数据样本依然可以随机分为两组:由320个样本构成的训练集T1和由10个样本组成的测试集T2。在进行3次相互独立的上述分组后,分别采用4种回归模型对训练集进行学习,学习所需时间如图5所示。可以看出,SVR模型用时依然是最长的,最大可达0.28s。其他3种方法用时都较短,最短的KNN模型,最大用时0.98ms。随后,上述4种回归模型学习得到的映射关系将通过测试集T2来进行检验,它们预测的接触区域尺寸与真实值之间的方均根误差RMSE如图6所示。可以看出,这4种模型都表现出了较高的精度,最大误差不超过4%。其中,SVR和PR误差一直相对较低,误差最大值均不超过1.8%。

综上分析,可以看出针对本文研究的螺栓连接问题,上述这4种回归模型都可以呈现出一个稳定的、精确的预测结果。因此,通过基于物理和数值分析的影响因素降维处理后,借助于机器学习的方法,完全可以实现将该复杂的螺栓连接问题封装在后台运算里,只给用户呈现出一个简单的能够实时地预测接触应力分布的前台操作。

3结语

本文提出了一个能够实时预测螺栓连接系统被紧固件间接触应力分布的模型。它是通过利用机器学习的方式将复杂的螺栓连接问题封装在后台运算里,呈现出一个较为简单的前台操作来实现的。本文基于物理和数值分析的结果,对应力分布影响因素进行了降维处理,大大减小了所需样本的数目,并进一步采用有限元法获取了大量的数据样本。随后,采用了4种机器学习模型来寻找接触应力分布和影响因素之间的映射关系,这4种模型都呈现出了较高的精确性。本文所提的实时预测方法也可以推广到其他工况,比如考虑内气压作用。此外,因为螺栓连接还存在着很多研究难点,比如疲劳预测等。因此本文所提出的机器学习方法也有解决这些难题的潜能。

参考文献:

[1] CHANDRASHEKHARA K,MUTHANNA S K. Stresses in a thick plate with a circular hole under axisymmetric loading[J]. International Journal of Engineering Science,1977,15(2):135-146.

[2] PAU M,BALDI A. Application of an ultrasonic technique to assess contact performance of bolted joints[J]. Journal of Pressure Vessel Technology,2007,129(1):175-185.

[3] STEPHEN J T,MARSHALL M B,LEWIS R. An investigation into contact pressure distribution in bolted joints[J]. Proceedings of the Institution of Mechanical Engineers,Part C:Journal of Mechanical Engineering Science,2014,228(18):3405-3418.

[4] MA B B,ZHU Y C,JIN F,et al. A lightweight optimal design model for bolted flange joints without gaskets considering its sealing performance[J]. Proceedings of the Institution of Mechanical Engineers,Part E:Journal of Process Mechanical Engineering,2018,232(2):234-255.

[5] 李航. 统计学习方法[M]. 北京:清华大学出版社,2012.

[6] 周志华. 机器学习[M]. 北京:清华大学出版社,2016.

[7] CATBAS F N,MALEKZADEH M. A machine learning-based algorithm for processing massive data collected from the mechanical components of movable bridges[J]. Automation in Construction,2016,72:269-278.

[8] CHA Y J,YOU K,CHOI W. Vision-based detection of loosened bolts using the Hough transform and support vector machines[J]. Automation in Construction,2016,71:181-188.

[9]YANG G Q,HONG J,WANG N,et al. Member stiffnesses and interface contact characteristics of bolted joints[C]//2011 IEEE International Symposium on Assembly and Manufacturing (ISAM). Tampere,Finland: IEEE,2011:1-6.

[10] SETHURAMAN R,SASI KUMAR T. Finite element based member stiffness evaluation of axisymmetric bolted joints[J]. Journal of Mechanical Design,2009,131(1):1-5.

[11] PEDERSEN N L,PEDERSEN P. Stiffness analysis and improvement of bolt-plate contact assemblies#[J]. Mechanics Based Design of Structures and Machines,2008,36(1):47-66.

[12] NASSAR S A,ABBOUD A. An improved stiffness model for bolted joints[J]. Journal of Mechanical Design,2009,131(12):1.

[13] MA B B,JIN F,SUN Z,et al. Leakage analysis of bolted flange joints considering surface roughness:a theoretical model[J]. Proceedings of the Institution of Mechanical Engineers,Part E:Journal of Process Mechanical Engineering,2018,232(2):203-233.

[14]YANG H,GUO X,TANG S,et al. Derivation of heterogeneous material laws via data-driven principal component expansions[J]. Computational Mechanics,2019,64(2):365-379.

[15] 马奔奔,朱一超,丁全,等. 无垫圈螺栓连接系统优化设计和泄漏率预测[J]. 强度与环境,2018,45(4):38-46.

收稿日期:20230413

基金项目:中央高校研究基金项目(DUT20RC(3)020);大连人才创新计划项目(2020RQ099)

第一作者简介:赵伟(1983—),男,四川眉山人,高级工程师,硕士,研究方向为风电机组结构动力学,zhaowei@dongfang.com。

DOI:10.19344/j.cnki.issn1671-5276.2024.06.006