飞机复合材料结构装配中的力学行为研究进展

摘要:复合材料的综合性能优异,被广泛应用于现代飞机结构中。但受限于其较大的成型偏差和较弱的层间性能,在装配过程中复合材料结构往往出现局部应力过大甚至结构损伤的现象。在结构几何外形满足精度要求的同时,为了保证复合材料装配结构的完整性和力学性能,还需对复合材料结构装配力学行为进行深入研究。分析复合材料结构装配环节对装配应力的影响,从校形与夹紧、填隙补偿、螺栓连接等方面综述装配力学行为的研究,给出进一步的研究展望。

关键词:飞机;复合材料结构;装配;力学行为

中图分类号:V262.4文献标志码:A文章编号:1671-5276(2024)06-0020-08

Abstract:Despite the fact that composite materials have excellent comprehensive properties and are widely used in modern aircraft structures, their structures often suffer from local excessive stress and even structural damage during the assembly process due to their large forming deviation and weak inter-laminar performance. In order to ensure the integrity and mechanical performance of composite assembly structure, it is of necessity to conduct in-depth research on the assembly mechanical behavior of composite structure, while the geometric shape of the structure meets the accuracy requirements. This paper analysis the influence of assembly process on assembly stress of composite structure, summarizes the research on assembly mechanical behavior from the aspects of sizing and clamping, gap compensation, bolt connection, etc., and proposes further research prospects.

Keywords:aircraft; composite structure; assembly; mechanical behavior

0引言

飞机结构具有高强度性能的同时还需质量轻,以保证其具有机动性、长航时。复合材料因具有高比强度和比模量、良好的疲劳性能与破损安全性,被越来越多地应用于飞机结构中[1],其可以显著提升机体力学性能及运营经济性[2],使用比例已成为衡量现代飞机先进与否的重要指标之一。随着成型与装配技术的发展,复合材料的使用部位已经从次承力结构(如平尾、垂尾、地板和客舱行李架等)逐渐扩展至主承力结构(机翼、机身和中央翼盒等)。空客380的中央翼盒和波音787的机身筒段均由复合材料制造。此外,复合材料结构的大量使用还可以提高构件的整体性,减少装配工作量。

与此同时,复合材料结构的大量使用也给装配工作带来了诸多挑战。一方面,相比于金属机加结构,复合材料构件成型偏差较大,脱模后厚度方向及型面偏差均不可忽略,这对复合材料结构装配几何精度的保证提出了挑战;另一方面,目前机体中使用的复合材料多数为层压板结构,这类材料的层内强度较高,但层间强度较低,装配时如果局部受力过大,极易造成层间应力集中,甚至产生层内和层间损伤,对结构的力学性能产生不利影响,降低结构的承载极限和使用寿命。

如上所述,复合材料结构装配必须同时满足几何精度要求和力学性能要求。针对复合材料构件的制造特点,可通过复合材料固化精度预测、容差分配、装配协调设计和数字化预装配等措施来达到满足几何精度要求的目标。而对复合材料结构装配过程中产生的应变、应力进行定性识别、定量分析、工艺建模及合理控制对满足结构力学性能具有现实意义和价值,但同时也存在很大的技术难度[3-5]。因此,近年来国内外研究人员面向飞机复合材料结构的装配,对装配力学行为开展研究并取得了一定进展。本文首先介绍复合材料结构装配各环节对装配应力的影响,接着就校形与夹紧、填隙补偿、螺栓连接等几个装配主要环节的力学行为研究进行综述,并对进一步的研究作出展望。

1复合材料结构装配环节对装配力学状况的影响

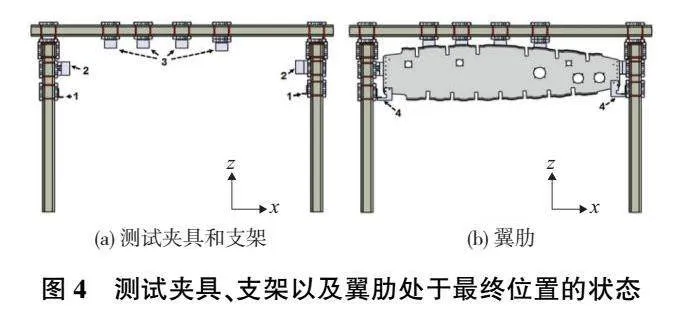

复合材料结构装配的工艺流程一般包括以下几个工步:定位、校形与夹紧、填隙补偿、临时紧固、制孔、连接等,如图1所示。其中,校形、夹紧与连接会引入装配应力,定位、填隙、制孔会影响装配应力的大小及分布,而临时紧固有可能造成局部损伤并引入少量装配应力。

在装配中,复合材料构件的定位方式有外形定位、工艺结构定位和K孔定位等,定位方式确定了复合材料结构装配时的边界条件,会对装配应力分布产生影响。装配时,部分成型偏差较大的复合材料构件需要在定位夹紧前进行一定程度的校形以使其处于规定的容差范围内,这一过程可以使用校形工装或真空吸盘点阵等设备实现。夹紧的目的是使结构保持在正确的位置上固定不动,并且在一定程度上减小甚至消除构件间可能存在的间隙。完成定位夹紧后,部分装配结构仍然无法完全消除构件之间的装配间隙,此时需要根据间隙的大小,选择不同的施加垫片方案对间隙进行补偿。制孔时,孔周有可能出现毛刺、撕裂和局部分层等缺陷,虽然制孔后仅会在孔周产生较小的装配应力,但制孔造成的损伤可能对结构服役过程的力学性能产生影响。临时紧固是指使用穿心夹等元件对装配体进行临时连接以便完成制终孔操作。使用穿心夹夹紧复合材料时,如果夹紧力控制不当,极易造成复合材料孔周损伤,有的损伤分布范围较大,即便扩孔也无法完全消除,以致损伤保留至最终的装配结构中。制终孔后,大多数复合材料结构使用螺栓连接,而螺栓预紧力会在孔周形成分布集中幅值较大的装配应力。因此,飞机复合材料结构的装配过程可以看作一个力学状况持续变化的过程。一方面,为保证结构的可靠连接,有必要保持一定大小的装配应力;另一方面,为保证结构不发生损伤且保留足够的承载能力,装配应力不能超过一定的限值。研究上述复合材料结构装配主要环节对装配结构力学行为的影响,对使结构达到要求的装配应力水平或力学性能指标,保证装配结构的健康性具有重要的意义。

2校形与夹紧应力控制

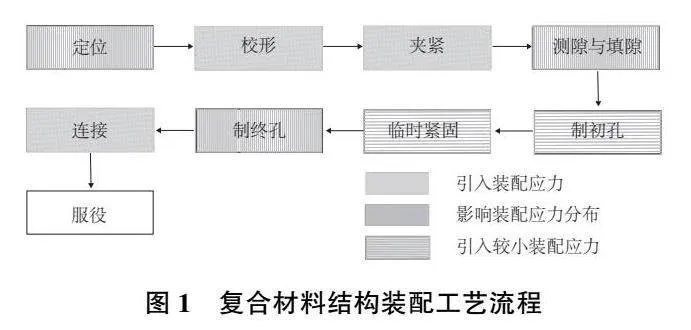

如图2所示,为满足其外形几何准确度要求,复合材料结构在装配时,首先需要进行校形操作,此时会引入一定的装配应力。完成校形和定位后,需要通过夹紧使构件牢靠地保持在正确的位置上,夹紧力还可以在一定程度上减小装配间隙,进而降低间隙对结构的不利影响,但此时又会在结构中进一步引入装配应力。

张秋月和ZHANG等[6-7]提出了校形力布局和大小优化的方法。该方法考虑了形状缺陷和零件变形的影响,着重研究了复合材料结构装配时的校形力优化问题,以校形力布局和大小为变量,以间隙消除率和整体装配力值为目标函数,在参数化有限元模型的基础上,采用改进遗传算法求解多约束非线性优化问题,并对复合材料的损伤判断进行研究。最后,通过实际飞机翼盒装配实验对该方法的可行性和有效性进行验证。刘怡冰[8]设计了机翼盒段装配工艺,研制了盒式结构的装配型架。为保持壁板的几何精度与刚度并避免施加过大的校形力,采用多点布置的吸盘及弹簧限力器,吸盘的布置依据复合材料结构装配相关规范。RAMIREZ等[9]针对复合材料结构装配,研制了一种基于并联机构和工业机器人的柔性系统。利用该系统,复合材料壁板的位姿可以在三维空间中调节,以使得最大程度地满足装配协调要求,如图3所示。

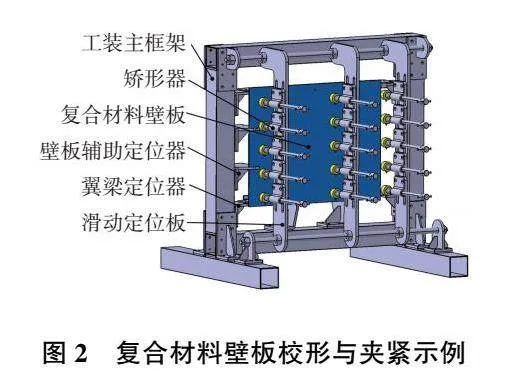

王亮等[10]结合当前飞机装配工艺水平,提出了数控柔性多点型架的原理,传统的卡板变为支撑板,在其上安装可重构调形单元,实现定位支点的精确定位和调整,并满足不同壁板的装配要求。JONSSON[11]以翼肋装配为对象,将装配件的柔性定位与力控相结合,设计了一种新型的定位系统,以搜索到最优的装配位置,并限制装配力在允许的范围之内,如图4所示。

面向飞机薄壁件的装配定位和固定,刘青春等[12]采用多点定位夹紧方式,提出了定位元件数量和布局的优化方法。在研究压紧力大小和分布对定位精度影响的基础上,建立优化模型,优化后的方案显著降低了装配变形量。WU等[13]以飞机机身壁板的装配为对象,提出了利用压紧单元以及力传感器控制和优化机身壁板压紧力的方法,可在一定程度上减小甚至消除装配间隙,简化填隙补偿工艺。对于控制构件外形准确度的研究方面,密歇根大学的CAI等[14]针对金属薄壁件的定位夹持问题,提出了“N-2-1”(N gt; 3)定位原理,并证明该原理比刚性零件的“3-2-1”定位原理更适用于薄壁件的夹紧定位。巴晓甫等[15]提出了基于混联调姿和真空吸附的柔性工装结构方案,采用卡板与吸盘组合的点阵式吸附结构用于对机身壁板外形进行校正,如图5所示。严伟苗[16]通过建立数控定位器位移数据与构件外形偏差检测点之间的反演计算模型来预测并校正构件的装配变形情况。

3填隙补偿对装配结构力学性能的影响

尽管前期进行了校形与夹紧,装配结构之间的间隙仍然无法完全消除,如果直接进行强迫装配,结构会产生装配应力,间隙达到一定大小时,装配应力过大,继而导致结构出现损伤、结构性能下降等问题,因此必须对其进行填充,即填隙补偿,以控制装配应力的大小。目前,国内飞机装配车间填充间隙时,先将飞机组部件进行预装配上架,操作人员手持塞尺等工具对装配区域进行间隙测量,然后对垫片进行手工打磨,再将垫片塞入间隙中,反复试凑,直至合适为止。

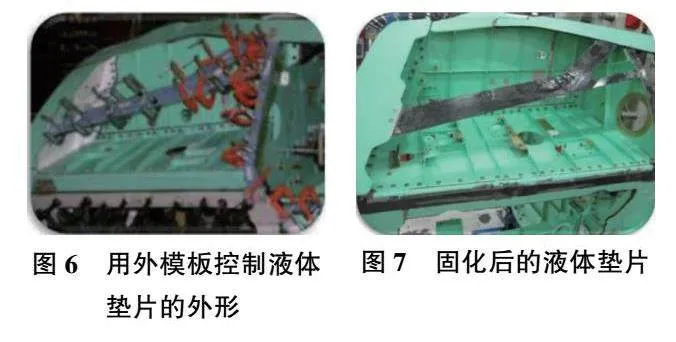

垫片施加得合适与否,以前主要是考虑对间隙的填充程度,即满足几何要求。实际上,这也同时限制了装配应力的幅值。同时,施加垫片是一项耗时费力的工作,不少研究人员研究自动化加垫技术以提高填隙补偿的效率。岳胜等[17]分析了主起舱门、内襟翼、飞机雷达罩等典型结构的实际装配过程,提出为了消除装配间隙,可以通过改善零部件制造、统一装配定位基准、预留设计或工艺余量和优化装配工艺路线。窦亚冬、WANG等[18-19]提出了数字化加垫方法以解决难以精确填充的飞机结构内的装配间隙,并且开发了自动化加垫的设计系统。洛克希德·马丁公司生产F-35型战机过程中,填充机身与骨架之间的间隙是采用人工手持外模板加压来控制液体垫片的几何外形的方法,这样的方法生产效率低。针对这个问题,SMITH[20]提出了自动化加垫设备的构思,其中包含自动测量机器人喷涂单元、飞机结构外形、外模线控制工装等。ANTOLIN-URBANEJA等[21]利用增材制造技术开发了一款适用于ABS和一些热塑性复合材料垫片的机器人末端执行器,可以自动化制造垫片及多种辅助工艺,如图6所示。EHMKE等[22]针对大型飞机的复合材料构件装配间隙开发了自动化填补系统,其中包含测量系统组成的自动化单元和高精度工业机器人,既可以利用3D打印技术制造固体垫片,也可以自动精准喷涂液体垫片,如图7所示。

随着对装配结构力学性能重视程度的提高,填隙补偿工艺对结构力学性能影响的研究也成为研究热点。目前对于不同材质垫片对飞机复合材料结构力学性能影响的研究也有一些成果。LIU等[23-24]模拟研究了飞机复合材料-钛合金单搭接多钉连接结构的力学性能在搭接面内涂覆不同厚度的液体垫片时的变化情况。结果表明液体垫片的厚度越大,接头刚度和所能承受的最大失效载荷越低,并且随着底板的刚度增大垫片的影响作用越低。ZHAI等[25-26]通过三维数字图像处理技术研究了飞机复合材料-铝单搭接连接结构在不同加垫方式下承载能力。研究发现加固体垫片的结构承载能力最好,加液体垫片的结构承载能力次之,而不加垫片的结构承载能力明显降低。崔雁民[27]通过飞机机翼装配结构,建立含有不均匀间隙复合材料钛合金叠层结构研究模型,提出3种不均匀间隙的填充方案。研究表明使用固体仿形垫片对结构的初始刚度有提高,但是没有提高结构承受的最大载荷,而大于间隙厚度的非仿形固体垫片可以明显提升结构的承载能力。杨宇星等[28-30]建立了考虑装配间隙尺寸、垫片材质和结构连接参数的单钉单剪刚度解析模型、多钉单剪刚度解析和三点弯曲刚度模型,评估了复合材料连接结构的初始连接刚度,发现结构的摩擦刚度随着装配间隙的增大而降低,而载荷偏心量随之增加,进而初始破坏载荷、螺栓刚度和极限载荷都降低。张桂书[31]针对飞机复合材料翼盒结构装配,通过数字化测量获得各个构件的点云数据,之后进行虚拟装配得到装配间隙的三维形貌,然后建立间隙研究模型,发现复合材料表面的应力集中现象在装配间隙跨度较小时较为严重,加垫片可以改善应力集中的现象,而且固体垫片和液体垫片的改善效果相近。云一珅等[32]以复合材料翼盒结构连接区域为实例建立研究模型,发现中间螺栓孔表面的应力、应变分布相对均匀,两边螺栓孔表面的应力、应变分布不均匀。加垫片之后复合材料连接结构的刚强度相对于不加垫片时有较为明显的提升。岳烜德等[33-35]针对复合材料结构中的楔形间隙问题研究发现,不加垫的情况下,间隙较大一边的应变相比于间隙较小一边的应变更大。加垫片相对于不加垫可以改善复合材料板的弯曲变形情况,明显降低了高应变区的应变值,并且对于结构的拉伸强度和峰值载荷都有提高。采用液体-可剥垫片混合加垫时,结构的峰值载荷与可剥垫片的比例相关。叶鑫等[36]针对复合材料-铝合金搭接结构的装配间隙处理问题,提出将层间应力作为评价标准,研究发现液体垫片补偿效果略好于可剥垫片。在结构受拉伸载荷时,结构的极限载荷和拉伸刚度会随着装配间隙的增大不断减小,结构的拉伸刚度、极限载荷以及孔边区域的损伤变化都在加垫之后有了明显的改善效果。HHNE等[37]建立了三维有限元模型,研究了飞机单搭接单螺栓复合材料连接结构的力学行为在加液体垫片之后的变化情况。研究发现采用逐降模型模拟的结果比突降型刚度退化模型更加接近实验结果,而且结构的刚度会随着垫片厚度的增加而降低,但是结构的最大失效载荷会保持不变。COMER等[38]对加液体垫片的复合材料-铝合金单搭接结构进行热机械疲劳实验研究,发现液体垫片在疲劳载荷之后并没有很明显的变形与损伤,但是加入垫片之后复合材料-铝合金单搭接结构的刚度降低,并且结构的刚度随着垫片的厚度增加而降低。而且使用第三代液体垫片(EA9377)的复合材料连接结构的刚度优于使用第二代液体垫片(EA9394)的结构刚度。DHTE等[39]通过三维数字图像技术测量单搭接复合材料连接结构受拉伸载荷时的面外位移和表面应变来研究将液体垫片施加到复合材料构件间之后对整体性能的影响。研究得出结论:次弯曲效应随着垫片厚度的增加而越来越明显。

4螺栓拧紧工艺对装配结构力学性能的影响

因螺栓连接承载能力较强,连接操作较为方便,连接质量易于检查,出现故障时方便更换,故大量应用于复合材料结构连接中。拧紧螺栓时,需要输入一定大小的拧紧力矩,最终转化为螺栓预紧力,实现装配结构的可靠连接。相比于校形和夹紧等过程,螺栓连接所引入的装配应力数值较大且作用范围集中,如果拧紧工艺参数控制不当,极易引起复合材料损伤或螺纹局部塑性变形,削弱结构力学性能。

拧紧力矩与预紧力的关系比较复杂,但在工程上可以用以经验公式描述[40]:

式中:T为拧紧力矩;F为预紧力;d为螺栓直径;K为转矩系数。拧紧力矩与预紧力示意图如图8所示。

K是一个常量,在很大程度上决定了拧紧力矩和预紧力的关系,它的大小受连接结构材料、摩擦因数、表面状况等因素的影响,需要结合试验和工程实际情况确定。YAMAMOTO等[41]研究了拧紧力矩与预紧力的关系,提出了表征T-F(拧紧力矩与预紧力)关系的公式,将摩擦因数、螺栓连接结构几何的影响引入转矩系数。卜炎[42]对拧紧力矩与预紧力的理论公式进行了分解,发现转矩系数K的表达式中存在两类变量,分别是摩擦因数和螺纹的几何参数。润滑剂、表面粗糙度、材料、表面涂覆层、表面硬度、温度等可能会影响摩擦因数。VINCENZI等[43]研究了摩擦因数对T-F关系的影响,当摩擦因数较小时,相同的拧紧力矩会产生较大的预紧力。摩擦因数受到表面处理、润滑的影响显著,它的变化范围在0.08~0.39之间。在施加相同的拧紧力矩时,预紧力的变化幅度最大可达到320%。同时,VINCENZI等还对螺母支承面的接触压力分布进行了研究,根据有限元的分析结果,螺母支承面接触压力的最大值在接触面圆环的中间,压力分布是不均匀的。以出现最大接触压力值时的直径作为等效摩擦直径计算出来的拧紧力矩与实际值更接近。

就被连接件而言,FRIEDRICH等[44]使用钢和复合材料的承载板对比测验了在20kN的预紧力下,带法兰螺栓给孔周带来的应力变化。研究发现,对于两种材料的承载板,应力峰值都出现在孔的内径处;对于钢件来说,应力峰值比平均值高10倍左右;而对于复合材料板来说,应力分布较为均匀,从孔周往外呈现高低高的趋势。在显微镜下观察发现,复合材料板孔周出现了明显压痕,支撑区的外径处有鼓包损伤,随着接触应力的增大,压痕的厚度越来越明显。

MCCARTHY等[45]以复合材料结构的螺栓连接为研究对象,通过三维有限元模型和试验,研究得到预紧力的侧压作用可能会导致孔边应力集中的结论。

张永杰等[46]以复合材料层合板的螺栓连接为研究对象,通过ANSYS建立简易的单搭接有限元模型,利用施加温度载荷的方法来模拟预紧力,对上板接触部分进行应力分析,得到了预紧力与复合材料应力的曲线。有限元结果发现随着预紧力的增大,孔边的拉应力逐渐减小,原因可能是螺栓上的剪切力逐渐减小。随着预紧力的增大,孔边最大层间应力逐渐减小,原因可能是螺栓预紧力抑制了分层。

研究人员还应用有限元法研究了拧紧工艺对装配结构力学性能的影响。蔡跃波等[47]以复合材料结构单螺栓连接为研究对象,建立了螺栓和螺母精细的有限元模型,研究了接触面摩擦因数、螺栓与孔间隙、螺距、螺栓直径对螺栓拧紧过程中预紧力的影响,同时通过试验研究了润滑条件、垫圈条件和拧紧速度等不同拧紧工况下的拧紧曲线,通过有限元和试验相结合的手段研究了螺栓拧紧过程中预紧力对连接结构的影响以及最大允许预紧力,并利用内聚力单元和VUMAT子程序分析了复合材料的损伤情况。

王楚凡[48]以复合材料结构螺栓连接为研究对象,以转矩法原理为指导,提出了一套DOE试验与有限元仿真相结合的转矩法拧紧工艺研究方法。通过建立DOE试验,研究了复合材料结构螺栓连接拧紧装配过程中拧紧转速、螺纹表面状态、拧紧部位、贴合面密封情况对目标转矩下预紧力偏差情况的影响规律。结合螺纹的数学表达式与参数化建模方法,在ABAQUS中建立了由六面体网格生成的参数化螺纹紧固件有限元模型,通过该有限元模型分析了拧紧后螺栓连接结构的应力分布与塑性变形情况以及预紧力、垫圈施加、拧紧部位对复合材料层间损伤的影响。

李汝鹏等[49]就影响复材结构装配中拧紧力矩和预紧力关系的因素展开研究,以单螺栓连接结构为对象,应用有限元模拟螺栓的拧紧过程。研究结果表明:在弹塑性阶段,施加相同的拧紧力矩,接触面摩擦因数、螺栓直径会显著影响预紧力,钉孔配合间隙、螺距对预紧力有一定的影响。

目前转矩法常用于飞机复材结构螺栓的拧紧,易受现场工艺因素的影响而造成预紧力的偏差,从而产生较为严重的应力集中。文献[50]针对复材结构中螺栓拧紧过程中的问题,通过参数化手段实现了对螺纹紧固件六面体网格有限元模型的建立,仿真结果与试验对比误差在4%以内。

5未来研究展望

5.1建立复合材料结构装配“工艺力学模型”

复合材料结构的装配本质上是一个力学行为演变过程,因此建立与装配工步相对应的“工艺力学模型”是研究的基础。这一模型既要反映装配各工步的力学行为机理,又要能体现工艺参数变化对模型的影响机制,同时还要有明确的自变量与因变量,例如将关键区域的损伤因子作为因变量,将某工步的某个工艺参数作为自变量。

首先,可以针对装配过程中的每个工步建立各自的工艺力学模型,再将其联立组成装配全过程的工艺力学模型。要达到这一目标需要解决两个关键问题,一是基于理论分析、实验研究和仿真计算,得到半理论半经验的工艺力学模型。飞机复合材料结构几何外形多样,装配时受力状况较为复杂,难以基于固体力学或弹性力学建立解析模型,故上述建模方法较为实用,且这类模型将具有更强的针对性和适用性。二是需要针对复合材料结构装配受力状态,提出对应的复合材料损伤准则与材料退化准则。目前所提出的复合材料损伤准则与材料退化准则大多考虑结构服役时的受力破坏,而对复合材料损伤机理认识还不够清晰,因此缺乏一种普适性的失效准则与材料退化准则。因此,需要基于复合材料结构的装配受力状态,提出适用装配过程的复合材料损伤准则与材料退化准则,从而以装配应力为基础判断复合材料结构的装配质量。

在校形方面,可建立考虑复杂边界条件和多样化校形载荷的复合材料构件校形力学模型,基于一定的失效准则,获得校形过程中各区域的损伤因子,从应力、应变角度评价复合材料构件的装配质量。目前的研究大多集中于校形本身,而构件完成装配后需要撤除校形力,装配体将发生一定的回弹变形,这将改变复合材料表面及内部的应力分布状态。这一问题尚待系统研究。

5.2基于应力要求的装配工艺参数确定方法

传统的飞机装配质量主要考虑几何外形准确度,认为外形符合要求则装配合格。复合材料结构装配时发现,在几何外形满足要求的情况下,结构却过早产生了分层缺陷,力学性能也有较大降低,因此对于复合材料装配结构,有必要提出一种基于应力要求的装配工艺参数确定方法。实现这一目标需要解决两个关键问题,一是不同水平的装配应力对结构力学性能的影响规律,二是基于对结构力学性能的要求,确定对应的装配应力,并反推工艺参数。对于第一个关键问题,首先要确定装配应力的表征方法,定义一个恰当的物理量反映其集中程度与分布范围。其次需要对结构的力学性能进行研究,包括单轴载荷下的拉伸与疲劳性能以及复杂多轴载荷下的拉伸与疲劳性能,以此分析装配过程中产生的应力对结构力学性能的影响规律。对于第二个关键问题,需要确定结构的目标力学性能,获得对应的装配应力状态。再考虑各工步中装配应力的积累与变化规律,将总的装配应力分配至各工步中,最后根据各工步的工艺力学模型,反推工艺参数,以实现对装配应力和结构力学性能的准确控制。

5.3构建集成化装配应力感知与控制体系

为了实现对复合材料结构装配应力的控制,必须在前面研究的基础上构建集成化的装配应力感知与控制体系。这一体系包含了3个基本模块:装配应力感知模块、工艺判断模块与工艺执行模块。其中,装配应力感知模块负责获得装配过程各阶段复合材料结构的应力状态,包括DIC应变场测量系统及实测数据修正的三维仿真模型,通过实时测量与计算,可以获得复合材料构件层内及层间应力状态以及可能出现的损伤情况,以此对各阶段的装配质量进行评估并将结果传输给工艺判断模块。工艺判断模块根据用户提出的性能要求,确定各阶段应力状态及装配工艺参数,再将其与感知模块所获得的应力状态进行对比,判断各装配工艺执行是否准确以及是否需要额外的工艺补偿。工艺执行模块负责监测和控制装配型架上的各作动机构(包括校形架、夹紧机构等)和装配工具(如电动拧紧轴等)。这一体系可以提高复合材料结构装配的自动化与智能化水平,保证结构的装配质量。

参考文献:

[1] 杜善义. 先进复合材料与航空航天[J]. 复合材料学报,2007,24(1):1-12.

[2] MARSH G. Airbus A350XWB update[J]. Reinforced Plastics,2010,54(6):20-24.

[3] 李东升,翟雨农,李小强. 飞机复合材料结构少无应力装配方法研究与应用进展[J]. 航空制造技术,2017,60(9):30-34.

[4] 王华. 飞机先进复合材料结构装配协调技术研究现状与发展趋势[J]. 航空制造技术,2018,61(7):26-33.

[5] 高航,曾祥钱,刘学术,等. 大型复合材料构件连接装配二次损伤及抑制策略[J]. 航空制造技术,2017,60(22):28-35.

[6] 张秋月,安鲁陵,岳烜德,等. 基于遗传算法的飞机复合材料结构装配压紧力大小与布局的优化[J]. 复合材料学报,2019,36(6):1546-1557.

[7] ZHANG W,AN L L,CHEN Y,et al. Optimisation for clamping force of aircraft composite structure assembly considering form defects and part deformations[J]. Advances in Mechanical Engineering,2021,13(4):168781402199570.

[8] 刘怡冰. 复合材料翼盒制造工艺研究与实现[D]. 南京:南京航空航天大学,2015.

[9] RAMIREZ J,WOLLNACK J. Flexible automated assembly systems for large CFRP-structures[J]. Procedia Technology,2014,15:447-455.

[10] 王亮,李东升,罗红宇,等. 飞机装配数控柔性多点工装技术及应用[J]. 北京航空航天大学学报,2010,36(5):540-544.

[11] JONSSON M. On manufacturing technology as an enabler of flexibility: affordable reconfigurable tooling and force-controlled robotics. [D]. Linkping: Linkping University, 2013.

[12] 刘春青,洪军,王少峰,等. 飞机薄壁件多点柔性定位变形控制寻优算法[J]. 上海交通大学学报,2013,47(8):1191-1197.

[13] WU F F,LI D S,DU B R. Optimal assembly of a skin panel onto the fuselage framework based on force control technology[J]. Proceedings of the Institution of Mechanical Engineers,Part E:Journal of Process Mechanical Engineering,2016,230(6):447-451.

[14] CAI W,HU S J,YUAN J X. Deformable sheet metal fixturing:Principles,algorithms,and simulations[J]. Journal of Manufacturing Science and Engineering,1996,118(3):318-324.

[15] 巴晓甫,闫喜强,郝巨,等. 大型复合材料机身壁板调姿定位与真空吸附柔性工装设计[J]. 航空制造技术,2018,61(13):42-46.

[16] 严伟苗. 大型飞机壁板装配变形控制与校正技术研究[D]. 杭州:浙江大学,2015.

[17] 岳胜,代多兵,安鲁陵. 飞机结构装配间隙超差分析与对策[J]. 航空制造技术,2013,56(12):81-84.

[18] 窦亚冬. 飞机装配间隙协调及数字化加垫补偿技术研究[D]. 杭州:浙江大学,2018.

[19] WANG Q,DOU Y D,LI J X,et al. An assembly gap control method based on posture alignment of wing panels in aircraft assembly[J]. Assembly Automation,2017,37(4):422-433.

[20] SMITH J. Concept Development of an Automated Shim Cell for F-35 Forward Fuselage Outer Mold Line Control[D]. Menomonie:University of Wisconsin-Stout, 2011.

[21] ANTOLIN-URBANEJA J C,LIVINALLI J,PUERTO M,et al. End-effector for automatic shimming of composites[C]//SAE Technical Paper Series.400 Commonwealth Drive,Warrendale,PA,United States:SAE International,2016(1):113-117.

[22] EHMKE F,RAO S,WOLLNACK J. Single step shimming solution for automated aircraft assembly[C]// 2017 13th IEEE Conference on Automation Science and Engineering (CASE). Xi'an,China: IEEE,2017:662-667.

[23] LIU L. The influence of the substrate’s stiffness on the liquid shim effect in composite-to-titanium hybrid bolted joints[J]. Proceedings of the Institution of Mechanical Engineers,Part G:Journal of Aerospace Engineering,2014,228(3):470-479.

[24] LIU L,ZHANG J,CHEN K,et al. Experimental and numerical analysis of the mechanical behavior of composite-to-titanium bolted joints with liquid shim[J]. Aerospace Science and Technology,2016,49:167-172.

[25] ZHAI Y N,LI D S,LI X Q,et al. An experimental study on the effect of joining interface condition on bearing response of single-lap,countersunk composite-aluminum bolted joints[J]. Composite Structures,2015,134:190-198.

[26] ZHAI Y N,LI X Q,WANG L,et al. Three-dimensional layer-by-layer stress analysis of single-lap,countersunk composite joints with varying joining interface conditions[J]. Composite Structures,2018,202:1021-1031.

[27] 崔雁民. 复合材料钛合金叠层结构间隙加垫补偿的拉伸性能研究[D]. 杭州:浙江大学,2018.

[28] 杨宇星. 虑及填隙装配的CFRP构件螺接性能研究[D]. 大连:大连理工大学,2019.

[29] YANG Y X,LIU X S,WANG Y Q,et al. A progressive damage model for predicting damage evolution of laminated composites subjected to three-point bending[J]. Composites Science and Technology,2017,151:85-93.

[30] YANG Y X,LIU X S,WANG Y Q,et al. An enhanced spring-mass model for stiffness prediction in single-lap composite joints with considering assembly gap and gap shimming[J]. Composite Structures,2018,187:18-26.

[31] 张桂书. 飞机复合材料构件装配间隙补偿研究[D]. 南京:南京航空航天大学,2015.

[32] 云一珅. 填隙补偿参数对复材螺栓连接结构的力学性能的影响研究[D]. 南京:南京航空航天大学,2017.

[33] 岳烜德. 垫片填充非均匀间隙的复合材料装配结构力学特性研究[D]. 南京:南京航空航天大学,2018.

[34] 岳烜德,安鲁陵,云一珅,等. 液体垫片对复合材料单搭接螺栓接头力学性能的影响[J]. 复合材料学报,2018,35(1):50-60.

[35] 岳烜德,安鲁陵,云一珅,等. 液体垫片对复合材料装配结构应力和应变的影响[J]. 复合材料学报,2018,35(10):2665-2677.

[36] 叶鑫,安鲁陵,岳烜德,等. 填隙补偿对碳纤维/环氧树脂复合材料-铝合金装配结构力学性能的影响[J]. 复合材料学报,2020,37(9):2183-2199.

[37] HHNE C,ZERBST A K,KUHLMANN G,et al. Progressive damage analysis of composite bolted joints with liquid shim layers using constant and continuous degradation models[J]. Composite Structures,2010,92(2):189-200.

[38] COMER A J,DHTE J X,STANLEY W F,et al. Thermo-mechanical fatigue analysis of liquid shim in mechanically fastened hybrid joints for aerospace applications[J]. Composite Structures,2012,94(7):2181-2187.

[39] DHTE J X,COMER A J,STANLEY W F,et al. Study of the effect of liquid shim on single-lap joint using 3D Digital Image Correlation[J]. Composite Structures,2013,96:216-225.

[40] OH J H,KIM Y G,LEE D G. Optimum bolted joints for hybrid composite materials[J]. Composite Structures,1997,38(1/2/3/4):329-341.

[41] YAMAMOTO A. Principle and design of screw joint[M]. Tokyo: Yokendo Ltd, 1995.

[42] 卜炎. 螺纹联接设计与计算[M]. 北京:高等教育出版社,1995.

[43] CROCCOLO D,DE AGOSTINIS M,VINCENZI N. Failure analysis of bolted joints:effect of friction coefficients in torque–preloading relationship[J]. Engineering Failure Analysis,2011,18(1):364-373.

[44] FRIEDRICH C,HUBBERTZ H. Engineering calculation of threaded fastening systems considering deviations in advanced design[C]//Proceedings of ASME 2012 International Mechanical Engineering Congress and Exposition,Houston,Texas,USA: [s.n.], 2013:865-871.

[45] MCCARTHY M A,MCCARTHY C T,LAWLOR V P,et al. Three-dimensional finite element analysis of single-bolt,single-lap composite bolted joints:part I—Model development and validation[J]. Composite Structures,2005,71(2):140-158.

[46] 张永杰,孙秦. 复合材料层合板预紧螺栓连接应力分析[J]. 机械科学与技术,2009,28(7):867-870.

[47] 蔡跃波,安鲁陵,王楚凡,等. 螺栓拧紧过程中工况对复合材料连接结构夹紧力的影响[J]. 复合材料学报,2022,39(2):812-822.

[48] 王楚凡. 飞机复合材料结构扭矩法螺栓拧紧工艺基础研究[D]. 南京:南京航空航天大学,2021.

[49] 李汝鹏,肖睿恒,王耀,等. 复材结构中螺栓拧紧过程影响因素分析[J]. 机械制造与自动化,2022,51(5):54-57.

[50] 黄稳,杜伟,凡志磊,等. 复合材料结构中螺栓拧紧的有限元仿真研究[J]. 机械制造与自动化,2022,51(6):127-131.

收稿日期:20230227

基金项目:国家自然科学基金项目(51975280)

第一作者简介:李梅平(1978—),男,湖南娄底人,高级工程师,本科,研究方向为飞机装配技术,2240239696@qq.com。

DOI:10.19344/j.cnki.issn1671-5276.2024.06.004