基于GA-BP神经网络的海砂混凝土配合比设计

摘 要:神经网络是一种模拟人脑神经元连接方式的计算模型,可以通过学习样本数据,自动识别和预测未知数据。在混凝土配合比设计中,神经网络可以通过学习历史数据,自动优化混凝土的配合比,提高设计效率和准确性。本文考虑了水泥、粉煤灰、硅灰、矿粉、水、海砂、石子和减水剂对海砂混凝土抗压强度的影响,设计包括输入层、隐藏层和输出层8-8-1的拓扑结构,并利用遗传算法通过交叉和变异等过程,优化神经网络的初始权值和阈值,采用试验样本训练GA-BP神经网络,并以此为基础建立了海砂混凝土配合比设计方法,指导海砂混凝土的设计应用。

关键词:海砂混凝土;GA-BP神经网络;配合比设计

中图分类号:TU 528" " 文献标志码:A

混凝土作为一种广泛使用的建筑材料,其配合比设计一直是工程领域的重要课题。传统的混凝土配合比设计方法工作量大、非常耗时[1]。而随着人工智能技术的发展,神经网络在混凝土配合比设计中的应用逐渐受到关注[2]。神经网络能够同时考虑多个输入参数,能快速捕捉和学习混凝土材料之间复杂的非线性关系,通过训练,能够对未见过的数据做出合理预测[3]。因此,本文基于GA-BP神经网络对海砂混凝土抗压强度进行预测,建立材料与抗压强度的映射关系,指导海砂混凝土的配合比设计。

1 GA-BP神经网络的设计

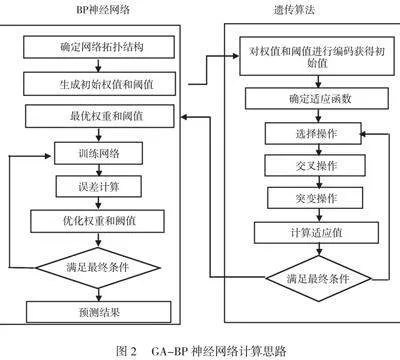

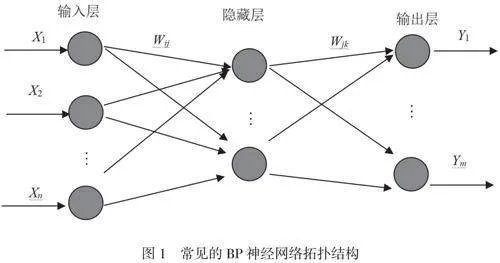

BP神经网络主要是由输入层、隐藏层和输出层组成,如图1所示。通过训练学习,BP神经可以进行预测分析。然而BP算法存在误差偏大、网络不稳定等缺陷,严重制约了它的应用性。为了弥补BP算法的缺陷,本文利用遗传算法建立了GA-BP神经网络,其计算思路如图2所示。对权值和阈值进行编码获得初始值,利用选择、交叉和变异等过程来得到适应值,优化BP网络的权值和阈值,提高神经网络的容错性和稳定性。

海砂混凝土抗压强度神经网络预测模型如下。

海砂混凝土的抗压强度主要影响因素有水泥、掺合料、水胶比、骨料和高效减水剂等,因此,本文选取水泥、粉煤灰、硅灰、矿粉、水、海砂、石和减水剂的用量这8个因素作为神经网络的输入层。

隐含层:将其设置为1层,其神经元个数计算过程如公式(1)所示。

(1)

式中:L为隐含神经元个数;m为输入层神经元个数;n为输出层神经元个数;a为常数。输出层为海砂混凝土28d抗压强度。

2 海砂混凝土抗压强度预测神经网络的训练与结果分析

2.1 海砂混凝土抗压强度预测神经网络训练

本文利用Matlab软件对GA-BP神经网络进行训练。主要训练过程如下。

建立海砂混凝土抗压强度预测神经网络:本文建立了8-8-1型拓扑结构。

选取样本进行训练:本文训练样本共计50组,有20组为试验所得,其余30组样本是通过文献调研而得[4-9]。由于数据较多,因此仅列举15组具有代表性的数据,数据见表1。当网络训练时,将样本数分成5份,将其中4份作为训练样,1份作为验证样。

对训练样本进行归一化处理,如公式(2)所示。

(2)

式中:X为训练样本;Xmin为样本的最小值;Xmax为样本的最大值;Y为样本归一化后的结果。

采用遗传算法优化海砂混凝土抗压强度神经网络预测模型初始权值和阈值:权值72个,阈值9个,染色体长度为81,产生初始种群,利用适应度函数来评价进化中的染色体,通过“优胜劣汰”决定种群个体的去留。利用遗传算法的核心操作选择、交叉和突变,留下适应性强的个体,并将其染色体遗传给下一代。本文的交叉率为0.8,突变率为0.077。

海砂混凝土抗压强度神经网络预测模型初始权值和阈值赋值:在遗传算法达到最大遗传迭代数指标后,获得优化后的网络连接初始值和初始阈值。本文设定的最大迭代数为20次。

海砂混凝土抗压强度神经网络预测模型训练:利用优化后的权值和阈值对神经网络进行训练,利用预期值的误差来反向调整网络权值和阈值,在满足最小误差后,完成网络训练。

本文海砂混凝土抗压强度神经网络模型的训练主要参数见表2。

2.2 海砂混凝土抗压强度预测神经网络的结果分析

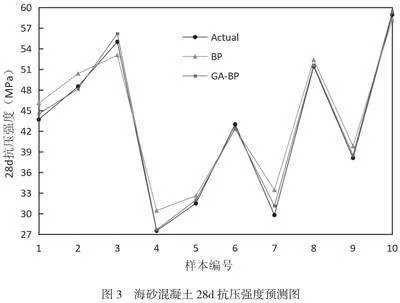

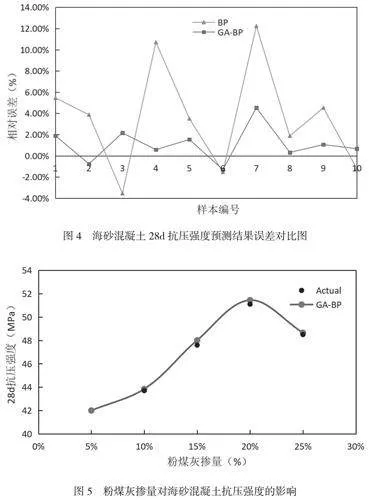

对海砂混凝土抗压强度预测神经网络进行反复训练,当相对误差小于15%时,完成网络训练。神经网络训练结束时的抗压强度预测结果和预测相对误差如图3和图4所示。由图3可知,BP神经网络和GA-BP神经网络都能较好地预测海砂混凝土的抗压强度。在第四组验证样本处,其真实抗压强度为29.8MPa,而BP神经网络和GA-BP神经网络的预测抗压强度分别为33.44 MPa和31.15MPa,与真实值之间分别相差3.64MPa和1.35MPa,预测误差分别为12.23%和4.53%,两种神经网络的预测值与真实值之间的误差都较大。第四组验证样本的水泥、粉煤灰、水、海砂、石和减水剂的用量分别为277.4kg/m³、277.4kg/m³、221.9kg/m³、814.8kg/m³、808.6kg/m³和0.72kg/m³。由配合比可知,第四组验证样本的粉煤灰掺量较大,而在50组样本中,大掺量粉煤灰的样本共有5组,仅占样本总数的10%。可能是大掺量粉煤灰样本数偏少,使BP神经网络和GA-BP神经网络学习训练得不充分,导致预测结果偏大,但是两种神经网络的预测误差皆小于15%。

由图4可知,BP神经网络抗压强度的预测相对误差分别为5.45%、3.87%、-3.54%、10.71%、3.50%、-1.52%、12.23%、1.87%、4.53%和-1.20%,最大为12.23%。GA-BP神经网络抗压强度的预测相对误差分别为1.89%、-0.76%、2.16%、0.58%、1.54%、-1.30%、4.53%、0.32%、1.06%和0.67%,最大为4.53%,比BP神经网络的最大预测误差缩小了63%。此外,由图可知,BP神经网络抗压强度的预测平均相对误差的绝对值为4.84%,而GA-BP神经网络抗压强度的预测平均相对误差的绝对值仅为1.48%,比BP神经网络的平均相对误差缩小了69%。

因此,本文训练得到的海砂混凝土抗压强度预测神经网络预测结果良好,满足实际需求,且优化后的GA-BP神经网络比BP神经网络的预测准确性更高,能更好地指导海砂混凝土抗压强度的预测和配合比设计。

3 基于GA-BP神经网络的海砂混凝土配合比设计方法

通过改变海砂混凝土的原材料组成,得到一个新的配合比,再利用神经网络预测其抗压强度,结合预测数据和试验数据,建立不同原材料与抗压强度的映射关系,以此为基础指导海砂混凝土配合比设计。

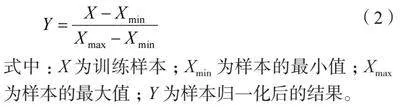

图5~图7是当水胶比为0.45、砂胶比为1和胶石比为2时,单掺粉煤灰、矿粉和硅灰对海砂混凝土抗压强度的影响。由图5可知,当单掺粉煤灰时,海砂混凝土的抗压强度随着掺量增加呈现先增后减的趋势;当掺量为20%时,海砂混凝土的抗压强度达到最大,为51.5MPa。由图6可知,当单掺矿粉时,海砂混凝土的抗压强度随着掺量增加呈现先增后减的趋势。当掺量为15%时,海砂混凝土的抗压强度达到最大,为49.5MPa。由图7可知,当单掺硅灰时,海砂混凝土的抗压强度随着掺量增加呈现逐渐变小的趋势。当掺量为5%时,海砂混凝土的抗压强度最优,为53.77MPa。

基于GA-BP神经网络的海砂混凝土配合比设计案例:若实际工程中需要通过单掺掺合料的方式制备C50海砂混凝土,则由图5和图7所知,当水胶比为0.45、砂胶比为1和胶石比为2时,有3种方法可制得C50的海砂混凝土。方法一:单掺16%的粉煤灰,方法二:单掺24%的粉煤灰,方法三:单掺13%的硅灰。通过试验可知当硅灰掺量为13%,粉煤灰产量分别为16%和24%时,海砂混凝土28d抗压强度分别为52.4MPa、51.8MPa和50.2MPa,与神经网络预测值之间的误差分别为4.8%、3.6%和0.4%。利用GA-BP神经网络设计海砂混凝土的配合比,可以快速高效地设计满足工程需求的配合比,大大减少试配工作量,节约人力物力和财力。

4 结论

海砂混凝土的抗压强度与水泥、粉煤灰、硅灰、矿粉、水、海砂、石子和减水剂的用量息息相关。本文考虑了原材料对海砂混凝土强度的影响,设计了8节点输入层、8节点隐含层和1节点输出层的GA-BP神经网络,该模型能较好地映射原材料与海砂混凝土28d抗压强度的关系。

BP神经网络预测海砂混凝土抗压强度的平均相对误差的绝对值为4.84%,而GA-BP神经网络的平均相对误差的绝对值为1.48%,仅为BP神经网络的30%。

基于GA-BP神经网络的海砂混凝土配合比设计能指导海砂混凝土的性能调控,基于该网络建立原材料和海砂混凝土抗压强度的联系,能确定某种抗压强度下原材料的掺量,再通过试配进行验证,指导海砂混凝土的配合比设计。

参考文献

[1]周中,邓卓湘,陈云,等.基于GA-BP神经网络的泡沫轻质土强度预测[J].华南理工大学学报(自然科学版),2022,50(11):125-132.

[2]陈庆,马瑞,蒋正武,等.基于GA-BP神经网络的UHPC抗压强度预测与配合比设计[J].建筑材料学报,2020,23(1):176-191.

[3]韩纪晓,宁熙雯,安庆锋,等.基于BP神经网络的纤维混凝土力学性能研究[J].工业建筑,2023,53(增刊2):669-707.

[4]张晨剑,谢嘉磊,王志豪,等.氯离子含量对中高强混凝土抗压强度和耐久性的影响[J].硅酸盐通报,2023,42(7):2382-2391.

[5]杨碧璇.海水海砂自密实混凝土环境影响评价与收缩徐变试验研究[D].东莞:东莞理工学院,2023.

[6]黄学开.混掺纤维海水海砂混凝土抗侵蚀性能研究[D].石家庄:河北科技大学,2022.

[7]钱辉,董福明,邱培凡,等.超弹性SMA筋增强海水海砂混凝土梁抗剪性能试验研究[J].工程力学,2023(40):1-11.

[8]沈均,罗驹华,王建华.粉煤灰和矿粉对海水海砂混凝土氯离子固化和抗冻性能的影响[J].合成材料老化与应用,2023,52(4):39-43.

[9]卢佳.海水海砂混凝土单轴受压应力—应变关系研究[D].大连:大连理工大学,2020.