沥青路面智能摊铺碾压技术的应用分析

摘要 为研究沥青路面智能摊铺碾压技术,基于对智能摊铺碾压技术原理分析,文章依托工程案例,开展了无人集群施工方案和主控项目的分析,并对施工质量进行了检测。结果表明,无人驾驶压实技术通过高精度控制和智能化操作,显著提高了路面施工的均匀性,同时将精度偏差严格控制在2~3 cm,安全制动距离缩短至毫秒级,节约成本约10万元,为项目带来了显著的经济效益。

关键词 道路工程;智能摊铺碾压;无人集群;施工

中图分类号 U416 文献标识码 A 文章编号 2096-8949(2024)22-0160-03

0 引言

随着交通运输事业的快速发展,沥青路面作为高速公路、城市道路等基础设施的重要组成部分,其建设质量直接关系交通安全。但由于传统摊铺碾压技术存在施工质量不稳定、施工效率低等问题,难以满足现代交通建设需求。近年来,随着物联网、GPS等智能技术的飞速发展,沥青路面智能摊铺碾压技术应运而生,为沥青路面施工提供了全新的解决方案。智能摊铺碾压技术通过集成传感器、控制系统、数据分析等先进技术,实现了对摊铺碾压过程的精确控制和智能化管理。因此,该文通过对沥青路面智能摊铺碾压技术原理进行分析,基于工程案例对其在实际工程中的应用效果进行评价,为推动沥青路面施工技术的创新和发展提供参考。

1 沥青路面智能摊铺碾压技术原理

1.1 智能摊铺碾压控制系统

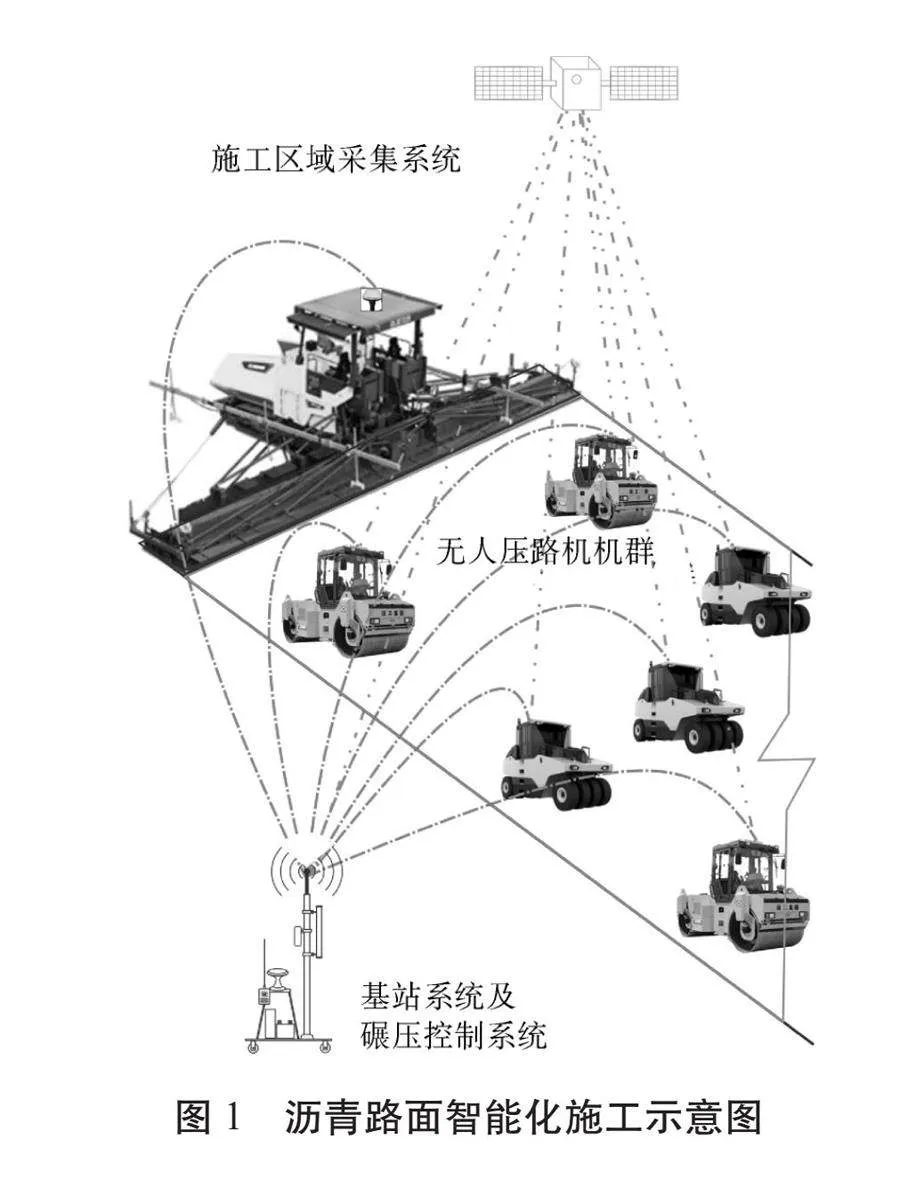

沥青路面智能摊铺碾压控制系统融合了无人驾驶、智能数据采集与传输、5G通讯、微波通讯、卫星定位和碾压控制程序等多个技术。智能摊铺机通过精确采集施工轨迹,并通过微波通信技术将数据实时传输至移动式5G通信基站系统,利用5G网络的高速度、低延迟特性,再将数据快速传送到中央控制系统(电脑)[1]。

1.2 移动式5G通讯基准站系统

移动式5G通讯基准站系统可为无人集群施工提供稳定、高效的通讯和定位服务,实现各个施工机械之间的协同作业,同时为施工人员提供施工过程中的远程实时监控。移动式5G通信基准站系统主要由天线支架、电源、定位终端、5G芯片、天线等组成。研究表明,5G的最低传输速率为4G网络的10~100倍,峰值速率能够达到4G的20倍,而4G网络的时延为5G网络的20~30倍,说明5G网络的技术指标相较于4G网络具有显著提升。沥青路面智能化施工示意图如图1所示:

图1 沥青路面智能化施工示意图

1.3 摊铺机和压路机智能化改造

智能摊铺机和无人驾驶压路机主要是利用先进技术实现自动化、智能化的施工,以下对这两种机械改造方案进行详细说明:

1.3.1 摊铺机

智能摊铺机采用高精度定位技术,实时摊铺机位置的监测和定位,确保沥青路面的摊铺精度。通过在摊铺机上安装激光传感器、超声波传感器,实时监测摊铺的厚度、平整度,从而实现自动化控制和调整。通过微处理器和先进算法,对传感器采集的数据进行处理,并根据预设的摊铺参数自动调整摊铺机作业状态,以达到最佳的摊铺效果。

1.3.2 压路机

无人驾驶压路机主要利用高精度定位系统、激光雷达或摄像头等传感器,感知周围环境,识别道路标志和障碍物,实现压路机的自动导航和定位,确保压路机在无人驾驶的情况下能够安全、准确地碾压作业。此外,在压路机上安装振动传感器、温度传感器,实时监测压路机的振动频率、温度,同时通过智能控制系统对压路机的振动轮进行精确控制,确保压实效果满足要求。

2 工程概况

在某大型高速公路建设项目中,采用了先进的沥青路面无人集群施工技术,工程涉及数十公里的路面铺设任务。为确保施工进度与质量,引入无人驾驶压路机机群、智能摊铺机、移动式5G通信基站、碾压控制程序等智能化控制系统。现场无人集群包括2台无人驾驶双钢轮振动压路机、3台无人驾驶轮胎压路机、1台摊铺机。在整个施工过程中,摊铺机自动摊铺,压路机群自主导航、协同作业,确保沥青路面的均匀碾压,实现了高效率、高质量的沥青路面施工,大幅缩短了工期,降低了人工成本。

2.1 施工方案

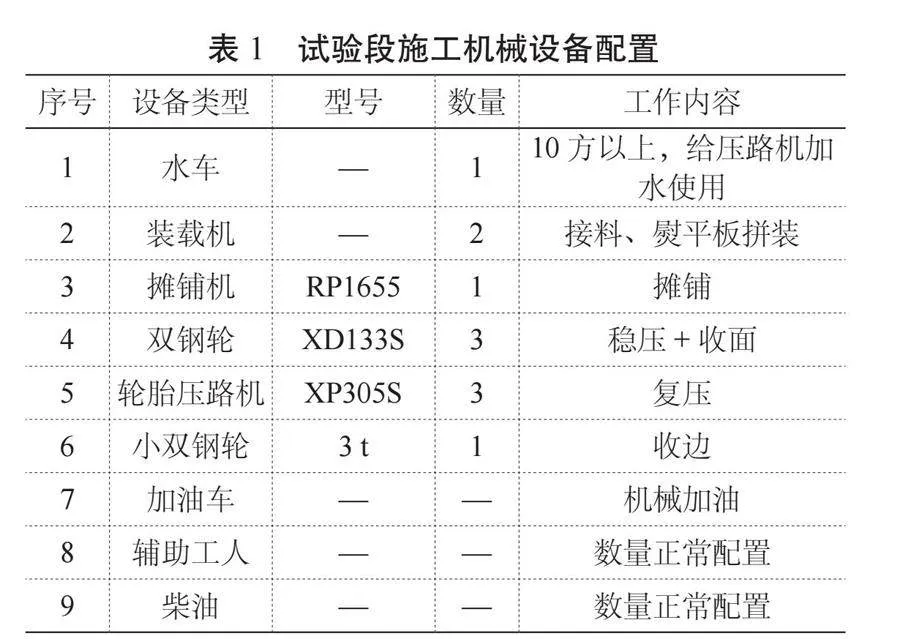

根据施工组织要求,该项目试验段配备的机械设备如表1所示:

2.1.1 摊铺方案

采用1台PR1655摊铺机进行一次性摊铺,路面宽度为10.5 m,按照预估的拌和站生产能力,摊铺速度应定为2.5 m/min,夯锤等级为450 r/min。

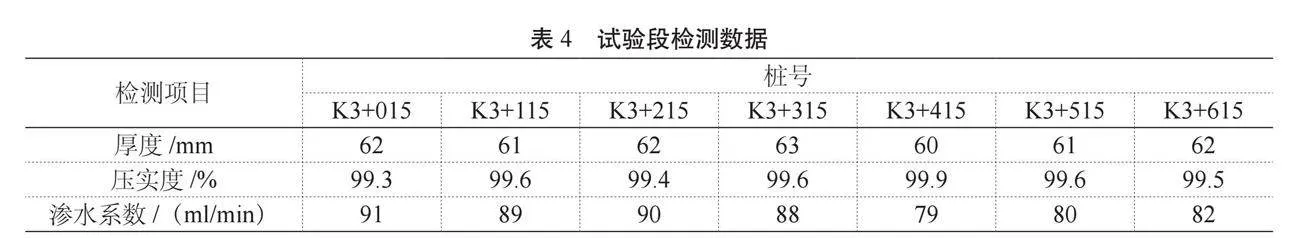

2.1.2 碾压方案

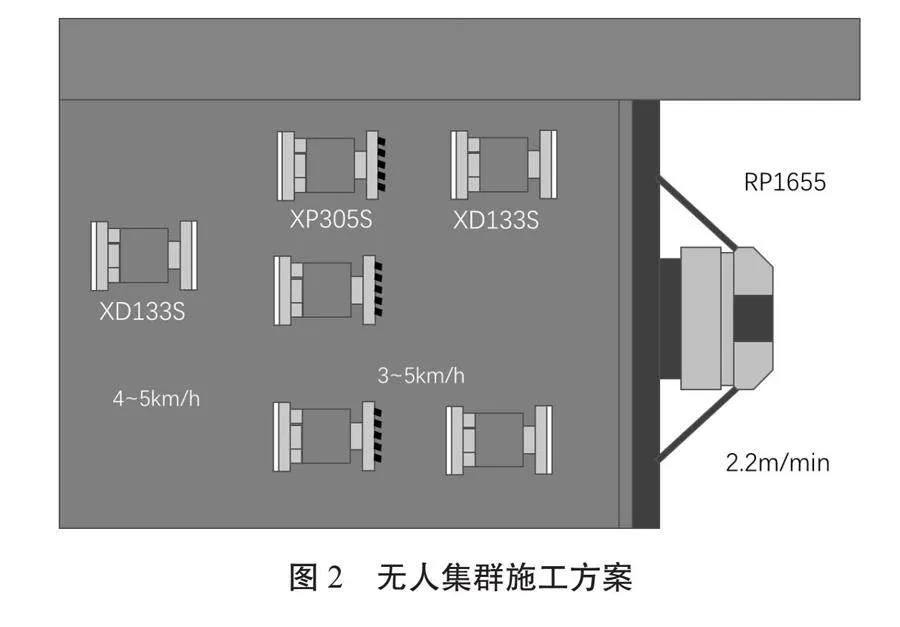

碾压方案如表2所示,无人集群施工方案如图2所示。

2.1.3 碾压温度

试验段中面层的碾压温度要求如表3所示:

2.2 无人施工质量控制要点

(1)当摊铺机向前推进并拉开15 m的距离后,操作人员通过手持平板对双钢轮压路机进行远程遥控,使双钢轮压路机从中间位置开始,向一端以45°进行碾压,确保接缝处沥青混合料的密实度和强度。碾压过程应采用先振后静模式,碾压顺序从已铺设的路面逐渐跨缝向新铺面层过渡,避免因接缝处理不当导致路面不平整或开裂。

(2)在沥青混合料处于高温状态,且尚未产生推移、开裂时,利用高温下的流动性,遵循“紧跟、慢压、高频、低幅、少水”的原则对混合料进行碾压,确保达到预期的压实度和平整度。

(3)无人集群系统通过精确路径规划指导压路机进行软起软停、错轮碾压和有序阶梯形碾压,避免对混合料产生冲击和重复压实,提高施工效率和路面质量。

(4)施工人员通过手持平板调整碾压设备到达路面的边缘位置,即可实现高效精准的边部碾压。针对无人集群施工中的边部漏压情况,应配备专业人员负责对漏压边部进行及时补压,确保整体质量不受影响。

(5)在施工过程中,当双钢轮压路机需要加水时,手持平板接收到报警提醒,施工人员迅速确认并启动加水模式,智能系统会自动规划压路机退出施工区域,避免与其他施工车辆发生冲突,需人工介入进行加水作业。与此同时,备用的双钢轮压路机会自动前往接替区域,整个过程中其他施工车辆无须停车等待,大大提高了施工效率。

(6)在桥梁下方进行无人施工会影响信号的传递,导致车辆无法获取准确的定位信息,为此,可以在施工区域的两侧布置定位标签,为施工提供定位参照,同时设置高精度的定位校准基站。当施工车辆在桥梁下方作业时,车载定位设备会接收定位标签的信号,并结合定位校准基站对数据进行校准,实时获取高精度的定位信息,为施工车辆导航和定位提供支持。

3 沥青路面智能摊铺碾压效果分析

3.1 压实轨迹分布均匀性

通过无人驾驶智能施工管理平台可以查看压实轨迹与遍数,同时智能压实界面提供了温度、速度和振动频率等实时数据,配备加速度传感器和智能算法,自动识别并改善压实不足区域,确保整体压实的均匀性和高质量。

根据管理平台导出数据,无人驾驶双钢轮压路机和胶轮压路机应分别压实4~6遍、6~8遍。据统计,高达97.91%的施工面积满足规定压实遍数要求,主要得益于5G网络和GNSS高精度定位技术的完美结合,实现了厘米级定位,同时通过压路机间的信息交互,智能调整各压路机间的安全行驶距离,确保了压实的均匀性。

3.2 压实质量检测

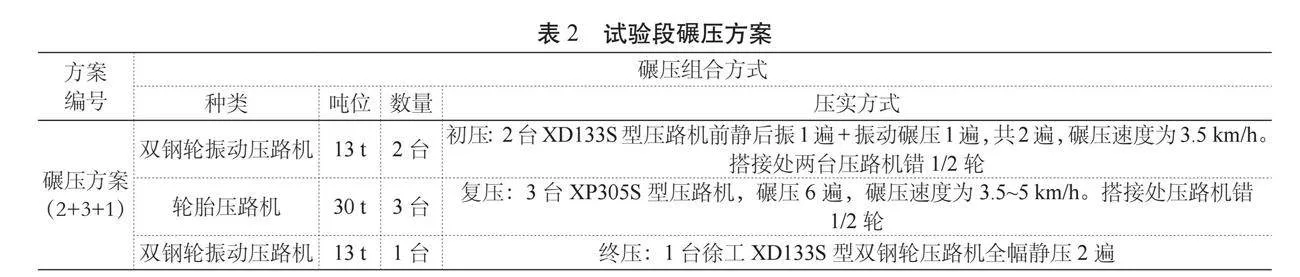

为了验证实际压实质量,检测人员在施工后对桩号K3+015~K3+315无人驾驶压实试验段和桩号K3+315~K3+615的人工驾驶压实路段进行随机抽样,检测路面厚度和压实度,并在距离中央分隔带大约2 m的位置进行渗水系数检测,详细记录检测数据,评估无人驾驶压实技术的实际效果及对路面质量的具体影响[2]。检测结果如表4所示:

由表4分析可知,检测结果均满足规范要求,且无人驾驶压实试验段的厚度、压实度、渗水检测结果的标准差分别达到0.7、0.1、1.1,相比人工驾驶压实施工段,其数据变异性和离散程度更小,表明无人驾驶压实技术显著提升了路面整体质量。

4 沥青路面智能摊铺碾压施工效果分析

4.1 提升定位精度

施工现场引入了5G网络通信后,通信效率和施工安全性得到了显著提升。5G网络结合千寻方案,将定位精度提升至2~3 cm,明显优于4G网络10 cm的定位精度,使施工安全制动时间从几秒大幅缩减至几毫秒,从而极大地增强了施工现场的安全性和工作效率。

4.2 降低施工成本

使用无人驾驶智能压实系统施工,每月可节省4名操作工人,节约人工费2.4万元。通过实时数据反馈精确控制压实遍数,比传统工艺减少复压次数1~2遍,进而降低了油料消耗和设备磨损,以本工程为例,采用此技术后的设备成本降低约8.14%,总节约成本约10万元。

4.3 提高压实效果

利用精准机械控制和先进的5G网络及GNSS高精度定位技术,对施工边缘区域实现了3 cm的高精度贴边压实,显著提升了边缘区域的压实质量,展现了无人驾驶技术在道路施工中的卓越优势。

5 结语

该文通过对沥青路面智能摊铺碾压技术原理进行分析,依托实际工程项目,开展无人集群的摊铺碾压施工,并对施工质量进行了检测,相较于传统人工驾驶施工,无人驾驶压实技术显著提升了路面均匀性,同时将精度偏差控制在2~3 cm,安全制动距离缩短至毫秒级,节约成本约10万元,对于提升沥青路面施工质量具有重要意义。

参考文献

[1]李青洋,刘天云,王澄.沥青路面智能化施工系统研究[J].公路,2020(11):87-90.

[2]张扬,费燕华.基于多种技术的无人驾驶压实系统研究及应用分析[J].重庆建筑,2022(7):23-26.