悬臂式掘进机在中、软弱围岩隧道中的应用

摘要 文章以悬臂式掘进机(STR260/6型)在甘肃省安临一级公路建设项目中软弱围岩的百和隧道相关工程应用为例,结合项目地质、水文特征及施工水平,首先阐述了工艺工法的选择,然后介绍了实际施工过程应用及施工中重点阶段的操作要点,最后论述了采用悬臂式掘进机与传统隧道开挖工艺之间的经济性评价的全过程,翔实地列明了全过程相关数据,以期完整地为相似工程项目提供参考依据。

关键词 悬臂式掘进机;软弱围岩;隧道;工法

中图分类号 U455 文献标识码 A 文章编号 2096-8949(2024)22-0150-03

0 引言

随着高速公路建设发展,相关施工单位的技术能力与设备投入同步增加,与此同时现场一线施工人员老龄化和劳动力成本不断上升,提高施工机械化水平不可避免,故隧道施工钻爆开挖技术将逐渐式微,而掘进法因其具有环保、高效、安全、进度快、节约人力等方面的优势已在公路隧道施工中逐渐得以推广应用[1-2]。

现以安临项目采用悬臂式掘进机为配套核心,在中、软弱围岩百和隧道中的应用为例,明确施工的相关参数设计及施工全过程数据,并进行经济效益分析,以期对同类工程提供参考。

1 工程概况与相关背景

临洮(安家咀)至临夏公路建设项目(简称安临项目)主线全长57.072 km,东乡、和政连接线共计30.275 km,是国家脱贫攻坚“三区三州”中临夏州的重点建设项目,是助推临夏州打赢脱贫攻坚战的扶贫路。

百和隧道按一级公路分离式断面设计,双向四车道,设计行车速度为80 km/h,隧道穿越黄土山梁,山梁周围沟道较发育。隧道最大埋深约258 m,主要为强~中风化砂质泥质,属极软岩-软岩,层状构造,泥质胶结,成岩性一般,岩体较软,强度较低,具膨胀性。地下水较为贫乏,仅在土石交界面处有出水现象。全线围岩等级为Ⅴ级。

项目所用机械为三一重工生产的STR260/6型悬臂式掘进机,整机重量为105 t,截割电机功率为260 kW。悬臂式掘进机由截割机构、装运机构、行走机构、液压系统、电控系统和喷雾降尘系统等组成。利用装在截割头上的截齿破碎围岩,升降和回转液压缸使悬臂在垂直和水平方向摆动,以截割不同部位的围岩,掘出所需形状和尺寸的断面。刮板链和星轮将截割破碎下来的洞渣集中装载、传送到机器后面的转载机或其他运输设备中,然后运出工作面[3]。

2 工艺流程、参数设计及要点

2.1 施工流程及准备工作

施工流程大致如下:施工准备(高压电缆、输水管线安装)—测量放样—悬臂掘进机就位—工作面保持降水至无明水。

按设计断面开挖—喷雾除尘、出渣,按此循环开挖,最后修正轮廓线、人工局部处理,退出保养。

首先熟悉施工图纸,做好技术交底及培训。其次清理喷浆回弹料,提前整平掘进机的工作场地。再次做好现场劳动力的组织,准备好各种设备,并保证施工机械的完好,使其满足施工要求。将1.14 kV高压电缆、输水管线与STR260/6型悬臂式掘进机连接,同时将掘进机在工作面就位,并摆放妥当。最后测量放样,在掌子面上进行轮廓线的放样并布点,也可采用激光制导控制系统,这样能使操作员掘进得更加精确,并提高操作效率。在已施工初支安装7个及以上的激光制导指向仪,由此获得需要的掘进方向,用于控制轮廓,确保精确掘进。

悬臂式掘进机开挖前还需要对工作面进行降水处理,应降水至工作面无明水,并尽量保持干燥。工作面降水的目的是防止因渗水过大,开挖的岩渣成泥状而糊住切割头,以致降低开挖效率。采用台阶法施工时,工作面基本具有自然降水的能力,仅在拱脚及边墙等局部有水渗出。

2.2 设计

2.2.1 断面设计

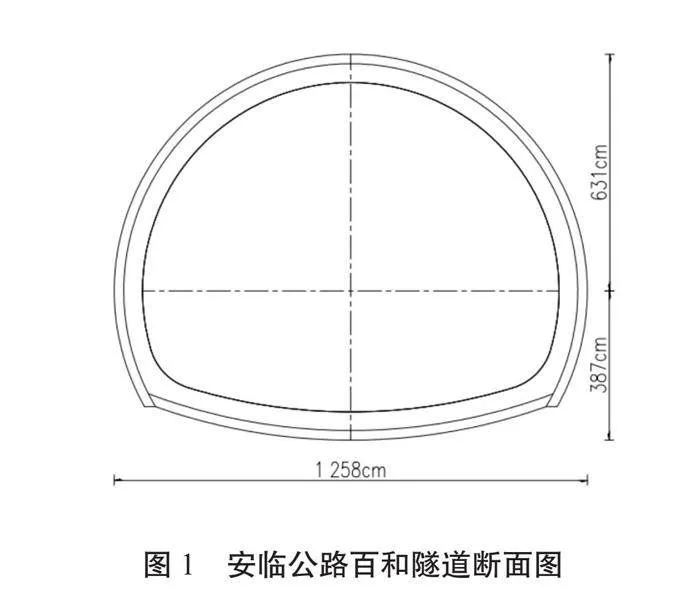

根据隧道断面尺寸及现场围岩情况,结合掘进机参数(最大开挖高度为6.6 m),确定STR260/6型悬臂式掘进机适用于上下台阶法的开挖,上台阶高6.31 m,下台阶高3.87 m,如图1所示:

2.2.2 机械组合与水电配置

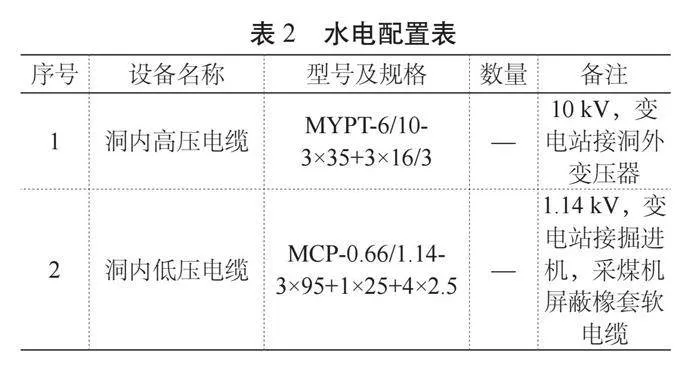

以STR260/6型悬臂式掘进机为核心,配置车辆组合如表1和表2所示:

2.3 开挖

2.3.1 上台阶

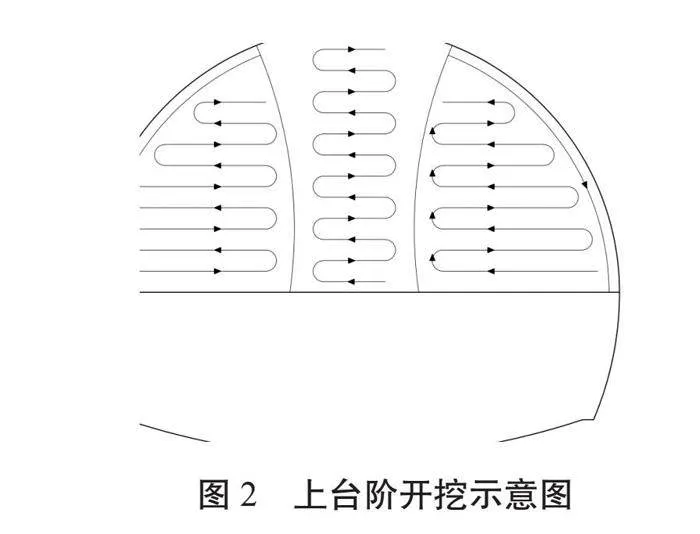

上台阶分左、中、右三部分,每部分纵向1次,纵长1~3 m,按左、右、中或右、左、中顺序依次开挖到位。为了保证切割头的活动空间符合切削要求,需要将铲板靠近掌子面,所以采用从下往上的切削方式(如图2所示),即由上台阶掌子面的左下部或右下部进刀,由下而上往复切割,按照断面设计尺寸施工。掘进机在完成单侧载重切割后,需移至其他侧,采用同样的方法进行掘进作业。

2.3.2 下台阶(仰拱)

上台阶开挖完成后,掘进机应向下台阶方向移动,开始进行下台阶的切割作业。下层台阶以2~6 m步距,左右两侧交错施工。开挖下台阶的同时应将仰拱部分一并开挖,清除渣土时需保留仰拱处的渣土,待施工仰拱时再采用挖机将仰拱渣土挖出。

2.4 出渣

在掘进机开挖的同时,可采取流水线作业,实现开挖和机械设备配套(配备“一运、二运”设备)出渣的同步进行。根据高速公路(一级)双车道隧道的弧形断面尺寸,掘进机在上台阶正中处作业时能够满足二运出渣,而进行上台阶左、右部开挖时,受作业空间的限制而无法通过二运出渣。

为解决作业空间对出渣的限制,高速公路隧道(一级)双车道隧道可采用一运+装载机出渣的方式:在掘进的同时,通过铲板上内旋转的星轮将渣土送至传动带,由传送带把渣土传送至掘进机后方地面,再由侧翻式装载机将渣土装入出渣车运送至洞外。

2.5 除尘

掘进机切割布置有自动喷雾除尘装置,可在掘进及出渣的同时实现除尘。

2.6 修正轮廓线及局部处理

掘进机开挖完成后,需人工或挖掘机对开挖轮廓线范围的局部进行轮廓修整,再将场地整平。下台阶完成后应将掘进机退出截割作业面,进行专业保养检修工作。在掘进机截割下台阶的同时,立架班开始上台阶立架的支护作业,再进行锚杆、超前小导管及锁脚锚管等工序的施作。

3 经济效益分析

3.1 经济效益分析

悬臂式掘进机的应用,对高速公路(一级)双车道隧道开挖的安全性、工程质量、经济性、施工效率等均有本质提高,同时可大幅缩短了隧道初支的施工工期。以安临公路百和隧道为例,通过总结、分析悬臂式掘进机施工过程中人、材、机等相关费用的构成,测算施工成本,可为类似工程提供较好的借鉴和指导。使用悬臂式掘进机比使用挖机破碎锤,共计减少喷射混凝土费用517万元;使用隧道泥岩作为路基填料,共计减少成本156万元。相比于使用挖机破碎锤开挖,直接总成本节约共计673万元。另外,由于掘进机开挖工效高,缩短了施工工期,可减少施工期间的管理费、间接费等,此部分效益尚未进行统计。

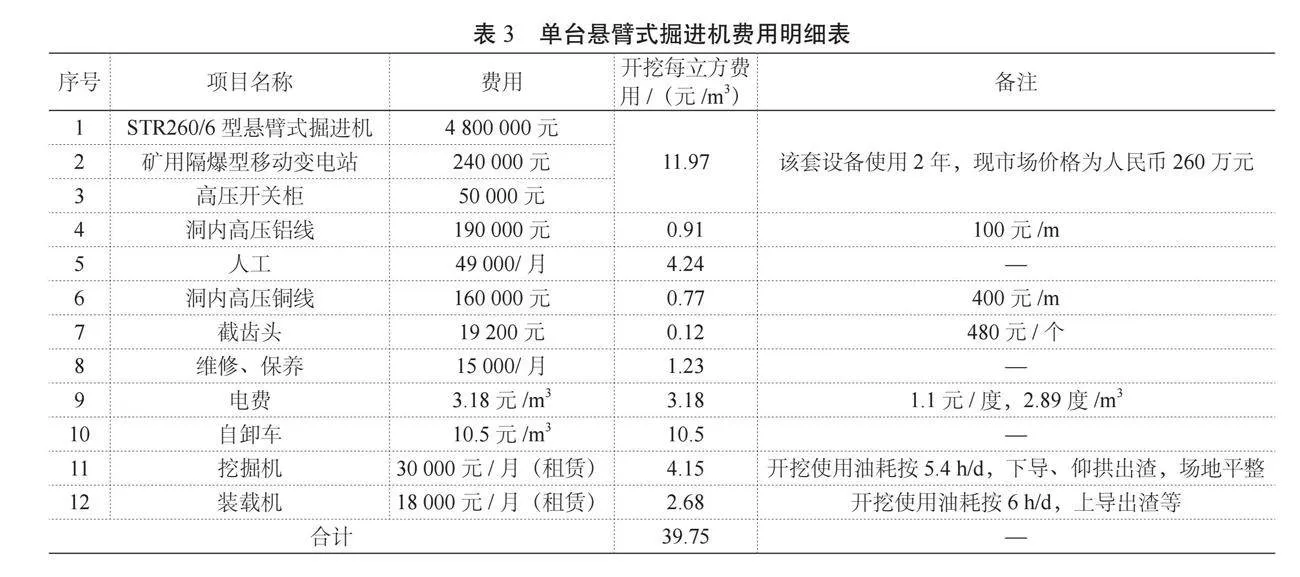

3.2 掘进机开挖费用

单台掘进机配备2名辅助工、2名操作手和1名维修工,共5人。百和隧道使用掘进机开挖共计3 926 m,使用挖机破碎锤开挖502 m,单台掘进机开挖长度按1 963 m计,使用掘进机开挖时间17个月,平均月进尺115.5 m,平均月开挖12 238 m3。单台悬臂式掘进机费用明细见表3所示:

3.3 喷射混凝土节约费用

该隧道使用悬臂式掘进机开挖部分的设计C25喷射混凝土总量为28 338 m3,喷射混凝土系数为1.88;前期使用挖机破碎锤开挖部分的设计喷射混凝土总量为3 147 m3,喷射混凝土系数为2.19。

开始使用悬臂式掘进机后比使用挖机破碎锤共节约喷射混凝土方量:28 338×(2.19-1.88)=8 785 m3。

节约喷射混凝土费用(材料、拌和运输等)共计:8 785 m3×588.6元/m3=517万元。

3.4 洞渣利用

由悬臂式掘进机切割后的泥岩块状粒径小,通过试验检测,该泥岩自由膨胀率满足路床以下填料要求,可作为路基填料利用,既减轻了弃渣场的负担,也解决了取土困难,实现双向减少成本。该项目使用隧道泥岩作为填料的方量为26万立方米,共节约填料成本:260 000 m3×

6元/m3=156万元。

3.5 总结

悬臂掘进机开挖成隧质量好,洞室开挖断面圆顺度高,杜绝了超挖过大和欠挖现象,从源头上防止了初支空洞的产生;相比传统的钻爆法开挖和破碎锤开挖,掘进机带有自动喷水降尘功能,能够改善作业环境;杜绝了钻爆法的高风险安全隐患,且开挖振动小,对围岩扰动小,减小了施工危险系数,在保证质量的同时,可有效提高施工效率,显著减少施工成本;隧道超挖能有效控制在17 cm以内,喷射混凝土超方系数控制在1.88。

4 结论

悬臂式掘进机虽然有一次性投资大的缺点,但与钻爆法施工相比,优点如下:(1)洞内粉尘、有害气体含量低,改善了劳动条件。(2)成洞质量好,减少超挖,降低喷射混凝土的使用,节省施工成本。(3)对围岩扰动小,岩壁完整,施工安全,减少隧道塌方事故。(4)作业人员少,施工速度快,开挖、出渣同步。悬臂式掘进机适用于公路隧道中、软弱围岩开挖施工,围岩强度5~30 MPa,如砂岩、泥岩、砾岩等围岩。对于30~60 MPa的围岩,随着围岩强度的增高,开挖工效降低,经济效益下降,可综合考虑酌情使用。

悬臂式掘进机因其具有环保、高效、安全、进度快等方面的优势将在公路隧道施工工程中得以广泛应用。该文根据现场隧道截面尺寸、围岩情况、掘进机性能等因素,实现了对悬臂式掘进机的选型和应用示范,可为类似工程项目提供很好的借鉴。

参考文献

[1]杨光.软弱围岩公路隧道机械化钻爆施工技术与装备应用研究[D].西安:长安大学,2019.

[2]张博.悬臂式掘进机铣挖法隧道掘进工艺及适应性研究[D].大连:大连交通大学,2018.

[3]樊志家,盖巍巍.STR260隧道掘进机在公路隧道施工中的应用[J].中国新技术新产品,2020(2):102-103.