支盘桩技术在高速公路岩溶区桩基施工中的应用

摘要 岩溶地质条件下的高速公路桩基工程面临诸多挑战,而支盘桩技术作为一种先进的地基处理方法,能够有效改善地基的承载能力和稳定性。文章通过泥浆护壁成孔、磨孔和清孔、支盘成形设备的准备、支盘成形设备入孔定位与换位支盘挤扩成形,以及混凝土浇筑步骤,探讨了支盘桩技术在岩溶地区高速公路桩基施工中的具体应用,分析了支盘桩技术在提高承载能力、改善工程稳定性、加快施工进度、减少对环境的影响及提高工程质量等方面的作用和优势,为岩溶地区高速公路桩基工程的设计和施工提供了可行性建议和技术支持。

关键词 支盘桩技术;高速公路;岩溶区;桩基施工

中图分类号 TU455.43 文献标识码 A 文章编号 2096-8949(2024)22-0108-03

0 引言

在岩溶地质条件下修建高速公路时,桩基工程的施工和设计变得尤为关键。岩溶地区的特殊地质条件,给桩基工程的施工带来了挑战。在这种背景下,支盘桩技术的应用成为解决岩溶地区桩基工程难题的有效途径[1-2]。支盘桩技术作为一种先进的地基处理方法,通过在地下形成锚杆和支撑桩,将荷载通过锚杆传递至深层地层。在岩溶地质条件下,支盘桩技术能够更好地适应地下裂隙和不规则地层,提高桩基的抗拔抗压能力,从而保障高速公路工程的安全和稳定。该文将探讨支盘桩技术在岩溶地区高速公路桩基施工中的应用,分析其在提高承载能力、改善工程稳定性、加快施工进度、减少对环境的影响及提高工程质量等方面的作用和优势,通过深入研究支盘桩技术在岩溶地区桩基工程中的实际应用案例,为岩溶地区高速公路桩基工程的设计和施工提供可行性建议。

1 支盘桩技术的应用

1.1 场地条件

该研究采用的施工区域为韶惠高速公路龙门至惠州段项目。

(1)工程概况

韶惠高速龙惠段起于龙门平陵镇路滩村,接新博高速,途经龙门县平陵镇,博罗县公庄镇、杨村镇、杨侨镇、柏塘镇、泰美镇、罗阳街道办,终于惠城区汝湖镇长湖村,接惠大高速,全长60.88 km。技术标准为双向六车道高速公路,路基宽34 m,沥青路面,设计速度为100 km/h。

(2)桥位区地质概况

路线经过的平陵镇和公庄镇桥位区地质为上覆第四系地层,覆盖层19.5~36 m,主要为粉质黏土、圆砾、卵石、含砂粉质黏土,下伏基岩为灰岩,岩溶普遍发育,呈串珠状溶洞,溶洞高度为0.8~22.7 m不等,洞内多为软塑黏土填充物、少量卵石及灰岩碎屑等,钻探施工有漏水现象,存在掉钻现象,少部分无填充物。勘探钻孔最深75 m,找不到持力层,属复杂地质情况。

(3)桩基施工中出现的问题

岩溶区桥梁桩基施工自第一合同段1工区,自2019年第一条桩开工以来,永新中桥、高田中桥、者湖中桥、平陵跨线桥、高树堂中桥、洞尾中桥、鹊楼1#桥、鹊楼2#桥、公庄河大桥、桔獭跨线桥、公平路跨线桥、公庄北互通跨线桥、横岭大桥、公庄X218跨线桥、潘屋中桥共15座桥存在岩溶地质,通过近两年的艰苦努力,大部分桩基已经完成。其中1工区共6座,桩基数量共计231根,全部为岩溶桩基,最典型的是者湖中桥3a-2桩基,设计桩长58 m的端承桩,因紧邻的3a-1桩基施工时孔口地面发生过大面积塌陷,孔口地面稳定性较差,结合该桩地质资料,为确保桩基成孔顺利及施工安全,3a-2桩基开孔时埋设12 m的钢护筒。2021年7月19日开孔,7月22日钻进至孔深28 m时发生第1次漏浆,7月22日—8月22日在孔深28~31.8 m间发生漏浆31次。8月23日在孔深31.8 m处再次发生漏浆,孔口发生塌陷,钢护筒下沉,接长钢护筒6 m。8月24日孔深32 m时出现漏浆,漏浆速度较快,孔口大范围塌陷,内护筒掉入孔内。8月24日—9月3日潜水员2次下水捞内钢护筒,但无法整体捞出,之后采用水下切割护筒,切成小块捞出大部分护筒,然后回填桩孔,重新埋设钢护筒。9月5日—10月4日在孔深31.8~36.9 m发生漏浆27次,累计漏浆59次。10月5日在孔深37 m时再次发生漏浆,漏浆速度极快,孔口地面再次发生塌陷,然后对桩孔进行回填处理。在孔深31~37 m间累计发生漏浆52次,仍然无法穿过溶洞,工区将该孔回填后静置等待到12月11日再次开孔钻进,12月11日—12月20日在孔深37~39 m漏浆10次,39~58 m反复漏浆回填,至2022年5月5日该桩终于成孔,据了解全过程累计漏浆121次,施工长达10个月。

1.2 支盘桩施工中的技术

1.2.1 试桩施工技术的控制

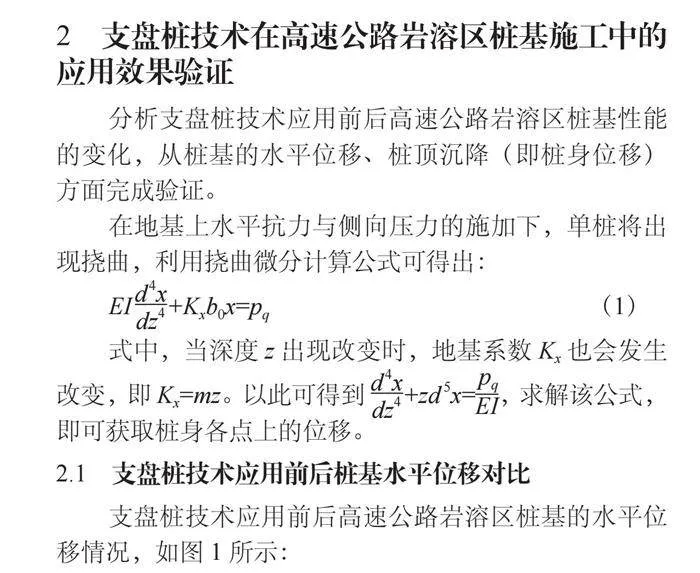

支盘桩施工技术中的静荷载试桩是一种常见的质量控制方法。它通过在施工前,将一定重量的荷载施加到试验桩上,以模拟桩身在实际使用条件下所承受的荷载情况。通过监测试桩的沉降、变形等参数,可以评估桩基在设计荷载下的承载性能和稳定性,从而指导后续的施工工艺和质量控制。这种方法能够及时发现桩基质量问题,保障工程的安全和可靠[3]。

在试桩的施工中,钻孔灌注桩成孔的控制尤为关键,直接关系支盘挤扩成形的质量。而支盘挤扩成形的控制,又是施工控制的重中之重。只有当成孔和支盘挤扩成形都达到了预定标准,才能进行下一步操作。此外,混凝土的灌注控制也是不可忽视的一环。混凝土的灌注不仅影响桩体的整体强度,还直接关系其承载能力。因此,必须严格按照操作规程进行混凝土的灌注,确保其均匀、密实,无空洞和裂缝。

静荷载试验的结果为试桩施工提供宝贵的数据支持。通过这些数据,可以对桩体的承载能力进行科学评估,从而为后续的施工提供有力依据。该次静荷载试验结果如表1所示:

1.2.2 施工参数的确定

桩身采用C30钢筋混凝土浇筑,以确保桩体的强度和耐久性。

(1)桩径

考虑岩溶区的地质复杂性及桥梁的承载需求,选择的桩径为1.5 m,该桩径既能满足承载力的要求,又能适应岩溶区的施工条件。

(2)桩长

根据地质勘察结果,桥梁所在位置的岩层深度较大,且存在多个溶洞。为确保桩体能够穿透不良地质体并达到稳定的持力层,设定桩长为35 m。

(3)桩间距

考虑岩溶区桩基的稳定性和整体受力性能,桩间距设定为3 m,该间距能够在保证桩基稳定性的同时,降低施工成本。

(4)支盘参数

支盘数量:根据地质勘察结果和桩长的设计,决定在桩身设置3个支盘。

支盘位置:根据溶洞的分布情况,将支盘分别设置在桩身的10 m、20 m和30 m处,避开溶洞区域。

支盘直径:支盘直径略大于桩径,设定为1.6 m,以增加桩侧摩阻力。

支盘厚度:考虑施工的便捷性和经济性,支盘厚度设定为0.3 m。

1.3 施工过程的控制

关于支盘桩技术在高速公路岩溶区桩基施工中的应用,其施工过程可以分为泥浆护壁成孔、磨孔和清孔、支盘成形设备的准备、支盘成形设备入孔定位与换位支盘挤扩成形,以及混凝土浇筑等关键步骤。以下是对这些步骤的详细介绍:

1.3.1 泥浆护壁成孔

现场准备:对高速公路岩溶区的施工现场进行细致的地质勘察,了解岩层的分布、溶洞的位置和大小等信息。根据勘察结果,确定支盘桩的布置位置和数量。

钻机选择与定位:选择适合岩溶区施工的钻机,确保其能够稳定、高效地钻进。钻机定位应准确,确保钻孔的垂直度和位置符合设计要求。

泥浆制备与护壁:制备合格的泥浆,通过泥浆泵将泥浆注入钻孔中,形成泥浆护壁。

钻进成孔:钻机按照预定的钻进参数进行作业,同时不断补充泥浆。

1.3.2 磨孔和清孔

磨孔:当钻孔达到设计深度后,需要进行磨孔操作。磨孔的目的是将孔壁上的不规则凸起磨平,使孔壁光滑,便于后续支盘的安装。

清孔:磨孔完成后,进行清孔操作。通过泥浆循环或其他清孔设备,将孔内的泥浆、岩屑等杂物清除干净,确保孔内无残留物,为支盘安装提供良好环境。

1.3.3 支盘成形设备的准备

设备检查:检查支盘成形设备是否完好,各部件是否齐全、灵活。特别要检查挤扩头的磨损情况,确保其能够正常工作。

标定与测量:根据设计要求,在支盘成形机伸缩管醒目地方及盘径测量器测绳处标注挤扩支盘深度标志。制作支盘成形转动刻度盘,以便在施工过程中准确控制支盘的位置和深度。

1.3.4 支盘成形设备入孔定位与换位支盘挤扩成形

设备入孔定位:将支盘成形设备吊装入孔,通过导向装置将设备定位在预定位置,确保设备在孔中找正对中,避免在下放过程中碰击孔壁。

换位支盘挤扩成形:根据设计要求,按照预定的位置和顺序进行支盘的挤扩成形。在挤扩过程中,应严格控制挤扩压力、速度和深度等参数,确保支盘成形质量。同时,应密切关注设备的工作状态,及时调整参数或停机处理异常情况。

1.3.5 混凝土浇筑

钢筋笼安装:在支盘成形后,将预先制作好的钢筋笼放入孔内,确保钢筋笼的位置和固定方式符合设计要求。

混凝土制备与灌注:制备合格的混凝土,通过导管将混凝土灌注到孔内。在灌注过程中,应保持连续、均匀的速度,避免产生气泡或离析现象。同时,应密切关注混凝土的流动情况,确保混凝土能够填满整个桩身和支盘。

养护与检测:混凝土灌注完成后,进行必要的养护措施。待混凝土达到一定强度后,进行质量检测,包括桩身完整性检测、承载力检测等,确保支盘桩的质量符合设计要求。

2 支盘桩技术在高速公路岩溶区桩基施工中的应用效果验证

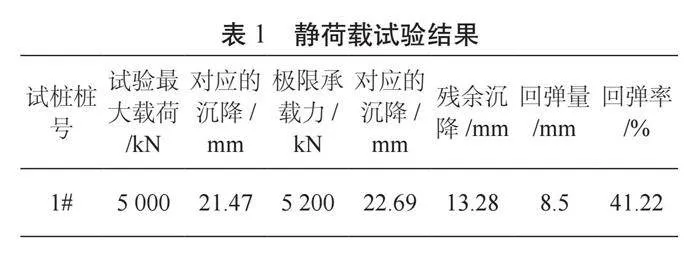

分析支盘桩技术应用前后高速公路岩溶区桩基性能的变化,从桩基的水平位移、桩顶沉降(即桩身位移)方面完成验证。

在地基上水平抗力与侧向压力的施加下,单桩将出现挠曲,利用挠曲微分计算公式可得出:

EId4x " dz4 +Kxb0x=pq (1)

式中,当深度z出现改变时,地基系数Kx也会发生改变,即Kx=mz。以此可得到d4x " dz4 +zd5x=pq "EI,求解该公式,即可获取桩身各点上的位移。

2.1 支盘桩技术应用前后桩基水平位移对比

支盘桩技术应用前后高速公路岩溶区桩基的水平位移情况,如图1所示:

根据图1可以看出,支盘桩技术应用前,传统桩基的水平位移最大可达27 mm;支盘桩技术应用后,桩基的水平位移得以显著抑制,最大值仅为2 mm。

2.2 支盘桩技术应用前后桩基沉降程度对比

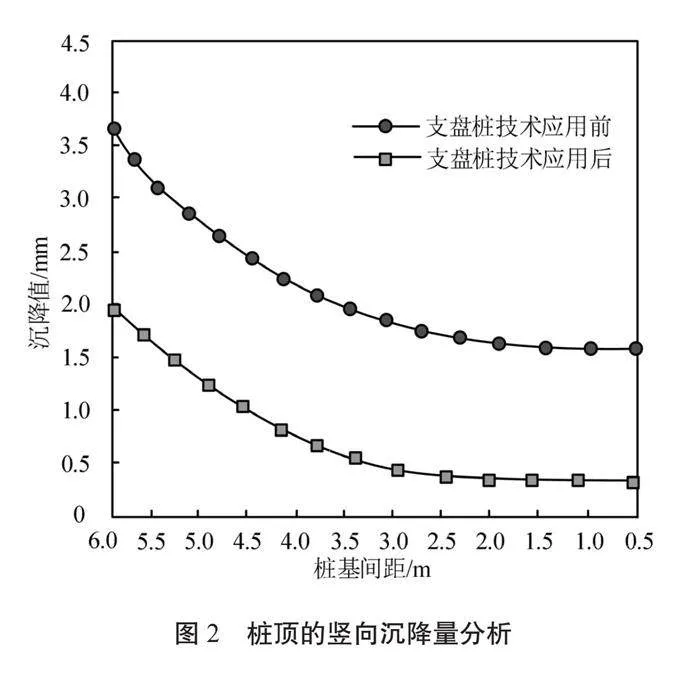

支盘桩技术应用前后桩顶的竖向沉降量测试结果如图2所示:

根据图2可知,支盘桩技术应用前后桩顶的竖向沉降量具有较大差异,这说明支盘桩技术能够有效解决桩基的沉降问题。当桩基间距达到6 m时,应用支盘桩技术后可将沉降值降至2 mm,对比原数据,降低了1.7 mm,改善效果明显。

3 结束语

支盘桩技术的应用为岩溶地区高速公路桩基施工带来了积极变化,从增强承载能力到改善工程稳定性,再到加快施工进度和减少环境影响,都展现了其在工程实践中的重要性和价值。随着支盘桩技术的不断发展和完善,相信其在岩溶地区高速公路桩基工程中的应用将更加广泛,为我国高速公路建设质量和安全注入新的动力。

参考文献

[1]聂信辉.高速铁路岩溶隧道大型溶洞综合勘察及处理技术研究[J].铁道标准设计,2022(1):121-124.

[2]罗资清,周睿,骆俊晖,等.岩溶区公路隧道土建结构DERU检测评估技术研究[J].现代隧道技术,2023(5):243-253.

[3]李千,李命成,李庶林,等.削扩支盘桩承载力的抗拔测试研究[J].厦门大学学报(自然科学版),2022(4):579-584.