基于双运动控制系统的全自动绕线器研制方法

摘要 在电气化铁路接触网拉线施工过程中,拉线全程采用人工制作,尤其是回头绑扎线的缠绕固定。随着施工线路动辄几百甚至上千公里的长度,使得回头绑扎线缠绕固定的任务量很大且十分繁重,加之缠绕的是否牢靠、密贴、顺滑等,极其考验施工作业人员的腕力、工艺等,老师傅和新手的对比施工效果非常明显,施工标准的一致性很难保证,且采用人工也存在施工效率低的问题。针对上述问题,文章采用机械双传动设计、机械移动滑台机构、减速电机与步进电机控制系统等进行了全自动绕线器的研制方法研究,以实现缠绕工艺标准达到密贴、牢靠和顺滑等指标,提高人工操作效率3~5倍。

关键词 全自动;拉线回头;双运动控制;绕线器

中图分类号 U225 文献标识码 A 文章编号 2096-8949(2024)22-0010-03

0 引言

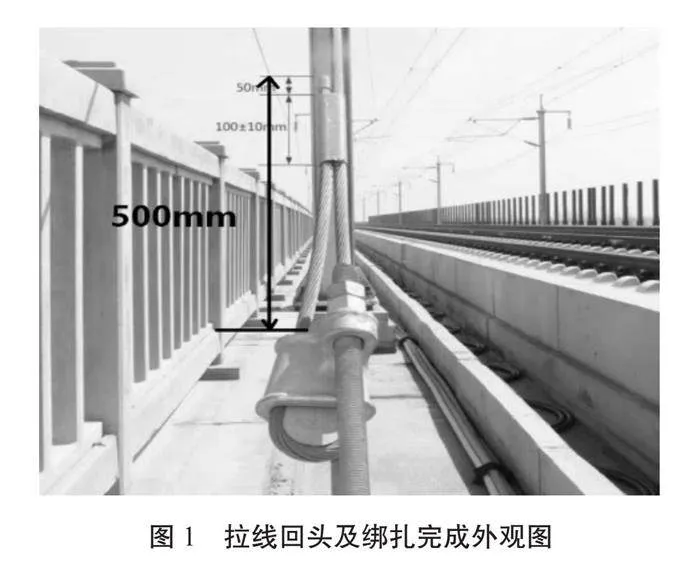

在高铁输电线路线索终端下锚后,需在下锚反方向安装拉线,以起到抵消顺线路方向作用的张力,从而减少支柱及其基础上的荷载[1-2]。以前拉线回头绑扎时,大部分采用的老式作业方式为铁钳缠绕或手工缠绕绑扎,拉线回头及绑扎完成外观如图1所示。在铁钳绑扎时,为保证缠绕紧密度,铁钳钳口需与绑扎线及钢绞线直接接触,在钳口缠绕过程中极易造成绑扎线及镀锌钢绞线外表防腐层的破坏。虽然增补了一定的防腐措施,但在野外恶劣的环境中极易锈蚀,影响拉线使用寿命;而手工绑扎时,用绑扎线盘成圈,利用手掌虎口充当盘绕工具,虽然可以保证不损伤锌层,但由于人力有限,存在耗时费力、易绑扎不紧密、不牢固等问题,对手掌也有一定损伤。

图1 拉线回头及绑扎完成外观图

现有的绕制方法除人工操作外,还有关于细漆包线线圈专用绕线器和输电线路扎线绕线器等方法。细漆包线线圈专用绕线器主要由底板、绕线机、绕线板、电动机、润滑系统,以及倒线装置等组成,漆包线在线架中的排列通过控制绕线板往复摇动速度完成[3-4]。在实际操作中,凭借操作者的熟练程度和经验,只要大致掌握绕线板的摇动速度即可满足要求。该方法属于半自动绕线装置,需要手动调节快慢,效率较低,而且需要将被绕制的对象穿入绕制器,对于已固定好的高铁拉线回头,由于两端已经封闭,不能采用穿入的方法,所以并不适用。输电线路扎线绕线器用扎线将10 kV的输电线路固定在针式绝缘子上,或者导线受损后用扎线进行修补绑扎等[5-6]。该方法采用轴、轴承、轴承座、手动摇柄及支架等5部分组成,依然采用的是手动控制缠绕的速度及张力,对于自动化技术飞速发展的今天,存在绕制工艺的一致性难以保证等问题。

针对上述问题和高铁拉线回头绕制的特殊工作环境,基于双运动控制系统的全自动绕线器,采用带缺口的双齿轮传动解决拉线回头的嵌套问题,并采用双运动控制系统实现绕线的水平移动和横向缠绕,最后通过现场实验验证该方法的有效性。

1 新型绕线器的结构及原理

该设备由缠绕机构、移动滑台机构、控制系统及电源等组成。

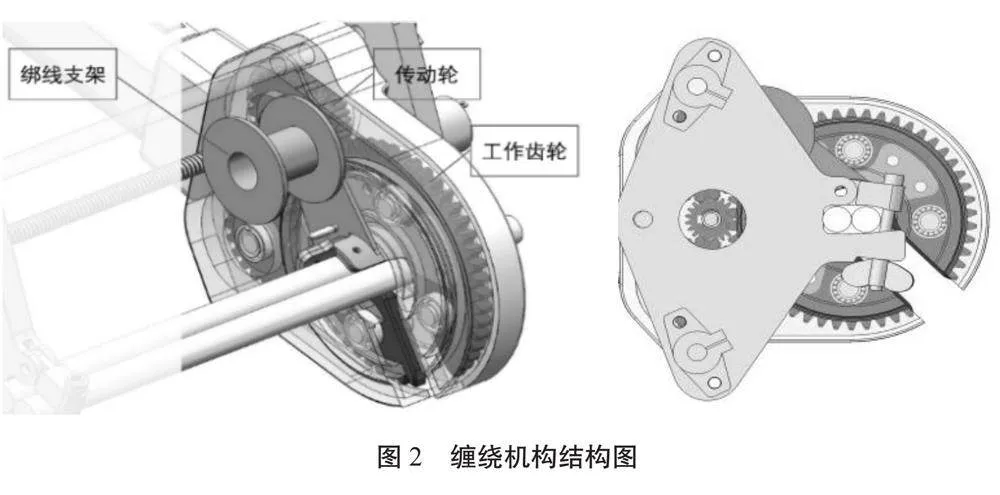

1.1 缠绕机构

缠绕机构主要由齿轮组构成,包括1个主动轮、2个传动轮、1个带缺口的工作齿轮,如图2所示。减速电机为主动轮提供动力,带动两个传动轮,从而推动工作轮旋转,工作轮与绑线固定支架一起环绕拉线回头旋转。工作轮设计一个较大的缺口,通过缺口套装在拉线回头上。齿轮采用国标设计,计划采用金属加工。绑线固定支架采用可调阻尼设计,通过阻尼调节绑扎张力。

图2 缠绕机构结构图

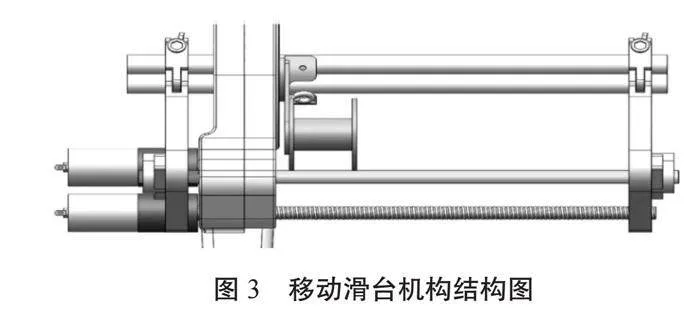

1.2 移动滑台机构

移动滑台机构由支架、丝杆和步进电机组成,实现移动缠绕功能,如图3所示。工作时,该机构控制步进电机配合减速电机工作,每转一圈,步进电机移动滑台机构带动缠绕器水平移动。在移动滑台机构两侧安装限位装置,当移动到两侧时自动限位停止。工作时,移动滑台机构通过两侧设置的紧固卡扣固定在拉线上。

图3 移动滑台机构结构图

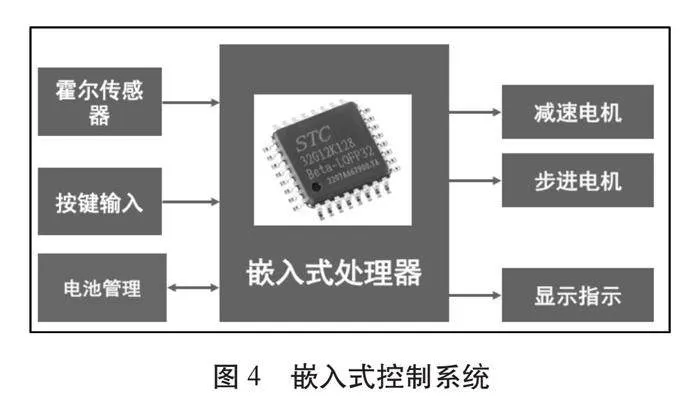

1.3 控制系统

控制系统主要包括嵌入式处理器、转速测量(霍尔)传感器、按键输入、减速机电机驱动、步进电机驱动、显示指示、电池管理等部分组成。嵌入式系统结构如图4所示:

图4 嵌入式控制系统

控制系统通过嵌入式处理器及相关输入输出接口,可以实现人机交互、通过减速电机控制缠绕动作、通过步进电机控制移动滑台动作,以及电池管理等功能。

嵌入式主控芯片,采用国产宏晶单片机STC32G12K128。该单片机还提供了丰富的数字外设(4个串口、5个定时器、2组针对三相电机控制能够输出互补/对称/带死区控制信号的16位高级PWM定时器,以及I2C、SPI、USB、CAN、LIN)接口与模拟外设(超高速12位ADC、比较器),工作温度为−40~85℃。

软件程序包括步进电机驱动、减速电机控制算法、人机交互程序、电池管理等。

1.4 电源

采用电源与把手相结合的设计。为保证双运动控制系统的驱动力,采用动力锂电池供电,通过电池管理系统输出12 V电源,支持连续工作8 h以上,外配Type-C的充电器,可与手机充电器(支持快充功能)兼容。

2 新型绕线器的实验过程

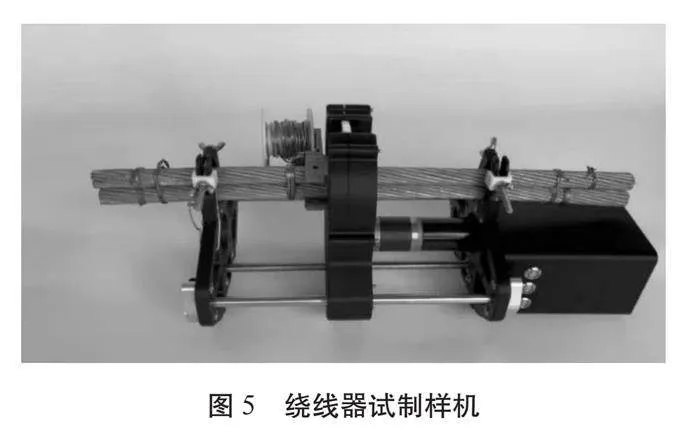

基于双运动控制系统的全自动绕线器研制样机如图5所示,下面详细介绍新型绕线器的实验过程。

图5 绕线器试制样机

2.1 拉线回头工具安装固定

(1)将齿轮缺口调整对齐缠绕机构的缺口位置,同时将整个缠绕机构调整至拉线回头的缠绕初始位置。

(2)将全自动绕线器从拉线回头一侧放置到位,同时将预制线圈中的绕线放置成L形,然后放置在拉线回头的中间部分,以便后期绕线的拧合。

(3)调整固定绕线器两端的卡扣,使该设备牢靠固定在拉线回头上,绕制过程中由于拉线一侧固定位置为单线,另一侧固定位置为双线,可结合固定手柄,保证绕线器与拉线回头的牢靠位置不产生形变。

2.2 缠绕过程

(1)打开设备电源开关,电源指示灯亮,表示电源电量充足;若指示灯闪烁,则表示电源电量不足。

(2)按下自动缠绕按键,绕线器开始工作,双齿轮传动装置在电机的带动下开始围绕拉线回头做逆时针转动,同时绕制线圈通过轮式导槽将绕线绕制在拉线上。

(3)根据拉线和绕线的线径不同,可调整双运动控制系统的缠绕方向和水平方向的速度,这里设置可供选择的四种工作模式,也可根据缠绕过程通过外接手柄控制步进电机的前进速度。

2.3 绕线固定

当绕线缠绕完成后,适度预留拧合的绕线长度,并用铁钳钳口将绕线剪断,将之前放置在拉线中间位置的L形绕线一端,与绕线末端进行拧合,从而完成整个绕线的固定。

2.4 主要特点

(1)设计了机械双齿轮传动方法。针对拉线回头已固定的问题,对其进行侧面卡槽的固定,且实现缠绕装置可以围绕拉线回头进行圆周旋转操作,完成缠绕导线的目的。

(2)设计了机械移动滑台机构。在保证缠绕线圈对拉线回头做圆周运动的同时,根据线径大小和拉线回头的尺寸,实现缠绕过程的平滑移动,从而实现绕线器的全自动化。

(3)设计了双运动控制系统。减速电机控制系统主要控制机械缠绕机构的紧贴、平滑等工艺标准实施。步进电机控制系统主要控制缠绕机构在工作过程中的水平移动,以及缠绕长度等工艺标准实施。双运动控制系统的配合是整个项目实施的技术特点。

3 效益及应用前景

全自动绕线器根据设计方案达到了施工标准的密贴、牢靠和顺滑等指标,并经中铁电气化局集团第三工程有限公司器材厂和莱荣铁路项目部试验应用和改进后证明,该仪器携带方便、操作简单,试验效果可靠可信。与传统的手工作业相比,施工工艺的一致性得以保证、施工效率得到了提高,减轻了施工工人的劳动强度,自动化、智能化程度也得到了很大提高。

通过该设备的研制,可实现拉线回头缠绕过程的自动化、智能化,实现缠绕工艺的标准化,提高施工结果的一致性,同时该设备具有操作方便、便于携带、持续工作时间长等优点,完成一处缠绕施工仅需要几十秒左右,极大地提高了施工效率,节约了人力成本,科学缩短工程建设周期。具体效益及应用前景主要表现在以下两个方面:

3.1 经济效益方面

目前一套自动绕线器设备,造价仅有几千元左右,经过调查,与之相关功能的大部分专利工具还是手动或半自动,市面上也采购不到相关产品,市场上还处于空白。而在高铁接触网施工和维护中,拉线回头的缠绕固定作为一道必要工序,需求量极大,无论是新建的高铁,还是后期接触网的运营维护,都需要大量的绑线自动缠绕设备。该设备可以批量化生产,向业内推广,以满足新旧线路的运营需求,以此产生的经济效益将是十分可观。

同时,使用该设备进行拉线回头的自动缠绕仅需要几十秒,而人工缠绕则至少需要10 min,而且随着缠绕时间的延长,施工效率和标准也会逐步下降。按照100 km的线路,1 200~1 600个拉线回头进行计算,可节约至少一半的工作量。

3.2 社会效益方面

该项目设备的研制在保证施工工艺一致性的同时,又可减少工人的工作量,极大地提高了施工效率,科学缩短工程建设周期,也减少了后期的运营维护成本。

4 结论

新型全自动绕线器的研究,解决了高铁电气化施工过程中拉线回头绑扎的施工标准难以保证、任务量大且繁重、施工效率较低等问题。新型全自动绕线器利用双运动控制系统进行绕线绕制,可实现缠绕工艺标准达到密贴、牢靠和顺滑等指标;其体积小、重量轻、操作简便,可以为拉线回头的绕制固定节约大量时间。新型全自动绕线器的研制对未来施工过程中各种回头情况的绑扎和绕制起到重大的应用意义。

参考文献

[1]中铁电气化局集团有限公司.接触网[M].北京:中国铁道出版社,1987.

[2]张双.高速铁路接触网施工质量控制研究[J].工程C,2016(7):203.

[3]腾峰.自制绕线器——细漆包线线圈绕制专用绕线器[J].家用电器科技,1995(2):39-41.

[4]李辉,程卫国,杨柳.一种自动绕线装置的研究[J].自动化应用,2023(11):82-83+86.

[5]马志.扎线绕线器的设计与应用[C].2007云南电力技术论坛论文集.昆明:云南科技出版社,2007:313-314.

[6]张辰翔.弯曲螺线管超导线圈绕线机控制系统研究[D].兰州:兰州理工大学,2016.