IGBT失效机理探讨及失效特征参数提取

摘 要:本文探讨了IGBT的失效机理,对其失效类型进行了归纳和理论分析。为了评估IGBT健康状态,本文提出提取失效特征参数集电极-发射极饱和压降VCE-sat,来预测IGBT模块的剩余寿命的方法。为了验证该方法,搭建IGBT加速老化实验平台。该平台利用一个在整流状态下工作的三相桥来模拟电机,逆变器输出的交流电利用模拟电机整流成直流电并返回直流侧,使电能在逆变器和模拟电机间不断循环,直流侧仅需提供电力电子器件热损耗相当的能量,具有显著的节能环保特性,同时降低了对陪试设备的要求。利用IGBT加速老化实验平台,在不同环境温度下对4种不同型号的IGBT模块进行试验,试验结果表明,当IGBT模块器件失效时,VCE-sat增量>16%。

关键词:IGBT;失效机理;特征参数提取

中图分类号:TN 32 " " " 文献标志码:A

绝缘栅双极型晶体管IGBT的结构由金属-氧化物半导体场效应晶体管MOSFET和双极性结型晶体管BJT组成,属于全控型电力电子器件,并由电压驱动。IGBT开关频率高、控制功耗低、输入阻抗高、饱和压降低且能通过大电流,是电力变换的核心器件。IGBT在工作过程中会承受较大的功率波动和运行工况变化引起的疲劳损伤。根据YANG S等[1]的统计,38%的变流器系统故障原因是IGBT失效。

1 IGBT的工作原理

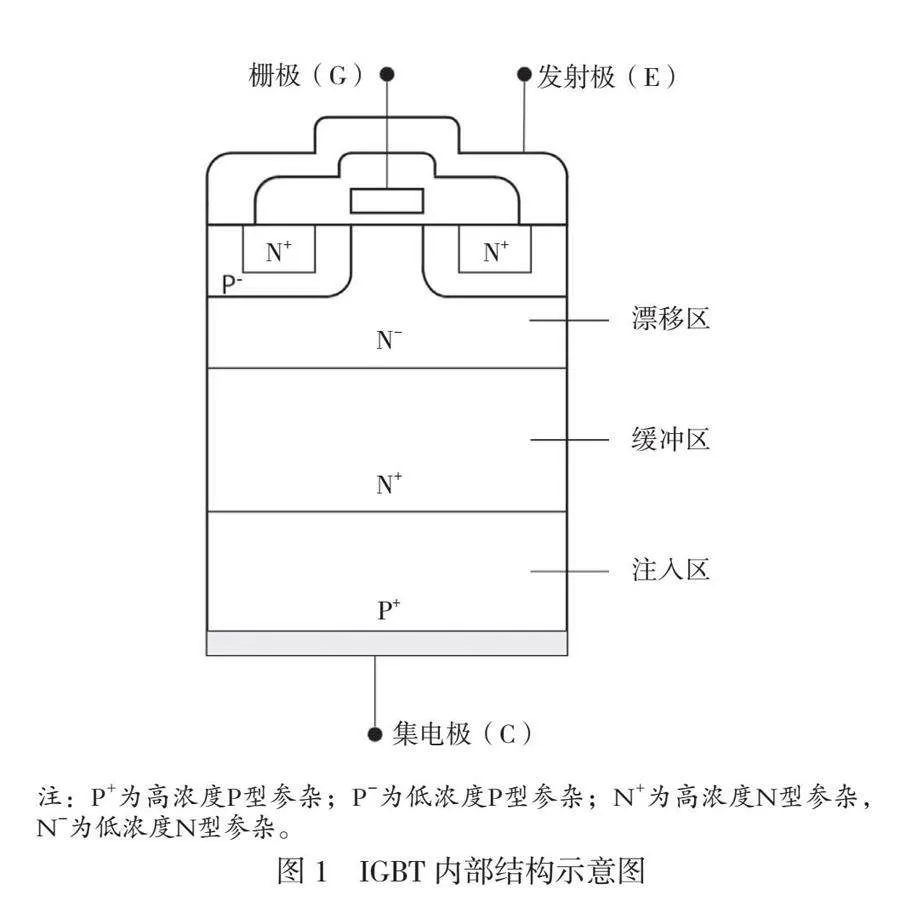

IGBT内部结构示意图如图1所示。IGBT有集电极、栅极和发射极3个端子。IGBT在内部结构上等同于一个4层半导体器件,当IGBT导通时,由注入区向缓冲区发射少数载流子,调制漂移区电导率,使IGBT具有高电压、大电流承载能力。

2 IGBT失效机理分析

IGBT模块的失效分为早期失效、中期失效和晚期失效。早期失效原因一般是工艺缺陷、品控等,在出厂时可以通过检测筛选试验检出。中期失效为偶然发生,受外部因素影响较大,属随机事件,例如驱动电路故障、短路、过流、过压和过温等。晚期失效原因是IGBT模块在工作过程中承受电应力和热应力的循环冲击,多种应力叠加并施加在IGBT上,从而导致器件失效。

根据失效的诱发因素,可以将IGBT的失效类型分为突发性强应力作用失效和自然老化疲劳失效。IGBT自然老化疲劳失效又可以分为封装级失效和芯片级失效。

2.1 封装级失效

封装级失效可以分为键合线脱落和焊料层老化,对应的位置分别为键合线和焊料层[2]。

键合线脱落的封装级失效失效原因为应力疲劳、线间电磁力,失效机理为材料热膨胀系数差异、键合点应变以及线间电磁力导致键合线脱落,失效的影响是键合线脱落。

焊料层老化的封装级失效失效原因为应力疲劳,其失效机理为材料热膨胀系数差异、结合面产生裂纹,失效的影响是焊料层老化、热阻增大和散热受阻,最终导致IGBT烧毁。

2.2 芯片级失效

芯片级失效可以分为电气过应力、静电荷放电、辐射损伤和过热应力。电气过应力失效原因为过电压,其失效机理为栅极氧化层被击穿和动态擎住效应,失效的影响是绝缘退化、阈值电压漂移和栅极电压控制失效。静电荷放电失效原因为静电荷放电,其失效机理为人体放电、集电极栅极放电和邻近强带电体栅极感应放电,失效的影响是局部栅极氧化层击穿和热损伤。辐射损伤的失效机理为高能粒子碰撞,失效的影响是升温、热损伤。过热应力失效原因为电流过大、大电流产生强烈的热效应,其失效机理为电流脉冲失效、安全工作区超限和静态擎住效应,失效的影响是升温、热损伤,最终导致IGBT模块烧毁。

2.3 IGBT失效的特征参数

大功率IGBT电力电子变流装置(例如整流器、逆变器等)由多个IGBT组成。根据IGBT在电力电子变流装置中的故障类型,可以以将IGBT故障分为2类,即突发故障和老化故障。

突发故障发生后,如果不能及时处置,并采取有效措施,那么会给整个系统带来灾难性后果。老化故障过程缓慢且不易察觉,老化故障发生后不会对系统造成太大影响,在工业应用中,此类故障的处理方法主要是提取老化特征因子,判断其健康状态,并对IGBT寿命进行预测。

IGBT失效的特征参数可以分为2类,即基于电流参数和基于电压参数。对于基于电流参数的失效特征参数,可以采用数字信号处理方法提取老化故障特征参数。对方便提取电压参数的电力电子变流装置来说,将电压参数作为故障特征参数,可以更精确地判断IGBT的状态,在工业应用中更普遍。

IGBT失效通常表现在电气特征参数的变化上,该变化一般是由结温过高引起的[3]。电气特征参数主要包括集电极-发射极关断尖峰电压VCE-p、栅极-发射极关断尖峰电压VGE-np、集电极-发射极饱和压降VCE-sat、内部结温(Tj)以及模块热阻(Rth)。一般使用这些电气特征参数评估IGBT的健康状态,并预测剩余使用寿命。

由于测量内部结温Tj需要打开IGBT模块外壳,操作不当可能会对模块的封装造成不可逆损坏,因此在实际应用中的可行性不高。

IGBT的电气参数VGE和VGE可以作为其健康状态的有效评估标准,VGE和VGE这2组数据均与结温Tj的变化紧密相关,而且VGE和VGE参数方便测量,在实际应用中的可行性较高、操作简单且成本低。相关研究表明,VGE和VGE在全生命周期失效瞬间均会出现电压跳跃,该跳跃电压在短时间内迅速上升、又降低。一般认为该现象的产生原因是IGBT的各组件内部分布杂散电感,在IGBT关断的瞬间,集电极IC电流迅速降为零,反并联二极管逆向恢复并产生较大电压,叠加作用于直流母线,进而形成电压尖峰。

为提取IGBT失效的特征参数,本文将集电极-发射极饱和压降VCE-sat的变化趋势作为IGBT健康状态评估的参数。

3 IGBT失效特征参数提取

3.1 IGBT加速老化试验方法

IGBT电力电子变流装置的全周期寿命验证,到目前为止,无对应的加速老化试验标准和老化试验方法。温度是导致IGBT失效的最重要因素。传统IGBT测试普遍采用台架试验,成本高、耗时长、结温监测不灵活且能耗高。由于在实际工程应用中IGBT模块的老化过程较缓慢、寿命周期较长,因此其老化数据收集难度较大,需要耗费大量的人力、物力和时间。IGBT电力电子变流装置的快速发展亟需开发IGBT加速老化实验平台。为降低IGBT加速老化试验的时间成本、资金成本,并有效降低技术风险,本文提出一种基于模拟加载的逆变器试验方法,搭建了实验平台,并以该平台为基础进行了大量试验验证工作。

本文设计了IGBT加速老化仿真实验平台,目的是为研究预测IGBT剩余使用寿命提供必要的数据支持。本文搭建的IGBT加速老化仿真实验平台采用直流功率循环的方法模拟并加速IGBT的老化过程,并在其老化过程中实时收集相关电气参数,建立IGBT加速老化数据库,为提取IGBT失效特征参数提供数据支持。加速老化实验平台的电路如图2所示。

试验用逆变器的功率比较大,如果直接采用三相全桥逆变电路来进行试验,那么必须在交流输出侧配备大功率负载电机和机械负载,同时在直流输入侧配备1台大功率直流电源,因此能耗较高。为简化对陪试设备的要求,本文采用图2所示的加速老化试验电路。该电路利用一个在整流状态下工作的三相桥来模拟电机,省去了负载电机和机械负载,同时逆变器输出的交流电由模拟电机整流成直流电并返回直流侧,使电能在逆变器和模拟电机间不断循环,因此直流电源端仅需提供电力电子器件损耗相当的能量,可以节约大量能源。

基于图2所示试验方案,搭建模拟加载实验平台。逆变器的冷却方式采用水冷冷却(水温恒定为25 ℃,流速20 L/min)。试验开始时采用功率模块FF600R12ME4进行直流、交流变换。为减少电磁干扰,并提高IGBT驱动的可靠性,该平台将光纤作为驱动信号,同时使用FLUKE TiX880红外热成像仪实时监测温度,并采用大功率直流电源为直流母线供电,直流母线电压为440 V。将Ti公司的DSP2812芯片作为核心控制板,以控制算法,并研究开关频率、调制算法、相电流、环境温度和冷却条件等因素对芯片结温的影响规律。为了提取IGBT失效特征参数,本文采用试验的方法进行验证。

3.2 IGBT加速老化试验控制策略

IGBT加速老化试验选用6个编号为T1~T6的IGBT,由于使用FLUKE TiX880红外热成像仪实时监测温度非常便捷,在试验中采用使结温变化ΔTj为固定值的加速老化策略。利用周期性的PWM脉冲宽度调制实现功率循环,其周期由正弦电流的最大值和电流持续时间决定。试验主电路由6个IGBT模块和模拟电机负载组成,使负载严格对称,以保证每条并联支路上流过的电流相等。在1个周期内,当IGBT导通后,芯片温度Tj开始上升,当Tj升至试验设定值Tjmax时,IGBT被关断并开始散热,散热期间停止数据监测;当Tj降至Tjmin时,IGBT导通后重新加热,并继续监测收集数据,即采用升温、散热并使Tj维持在设定温度范围内的方法加速IGBT老化过程。

试验选用对栅极(G极)施加周期性方波电压信号的加速老化策略来获取IGBT加速老化过程中的电气参量数据。对G极施加频率为1 kHz、占空比为50%的方波电压信号,使器件处于持续过流高温状态。在设备开通和关断时刻,利用数据采集系统2640A记录栅极电压、集电极电压、集电极电流、发射极电压、发射极电流、封装温度和采集时间等数据。以IGBT是否出现闩锁效应为标志,出现闩锁效应即认定为器件失效。

3.3 IGBT加速老化试验结果

在试验期间实时收集关键电气参数,直到器件失效。加速老化试验结果见表1。

为保证试验时温度的一致性,将加速老化试验电路放入大功率环境试验箱中进行试验。为了使试验结果更全面,需要改变IGBT模块(T1~T6)的型号,相关试验结果见表2~表4。

如果IGBT模块(T1~T6)选用450 A模块FF450R12ME4,那么加速老化试验结果见表2。

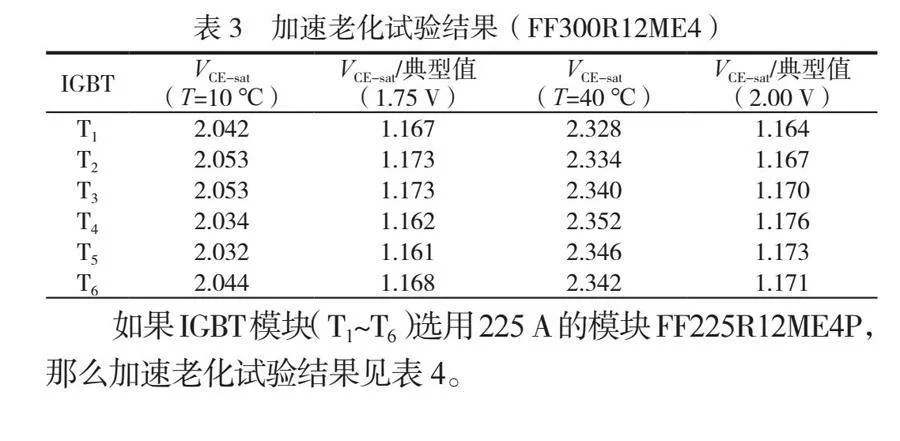

如果IGBT模块(T1~T6)选用300 A的模块FF300R12ME4,那么加速老化试验结果见表3。

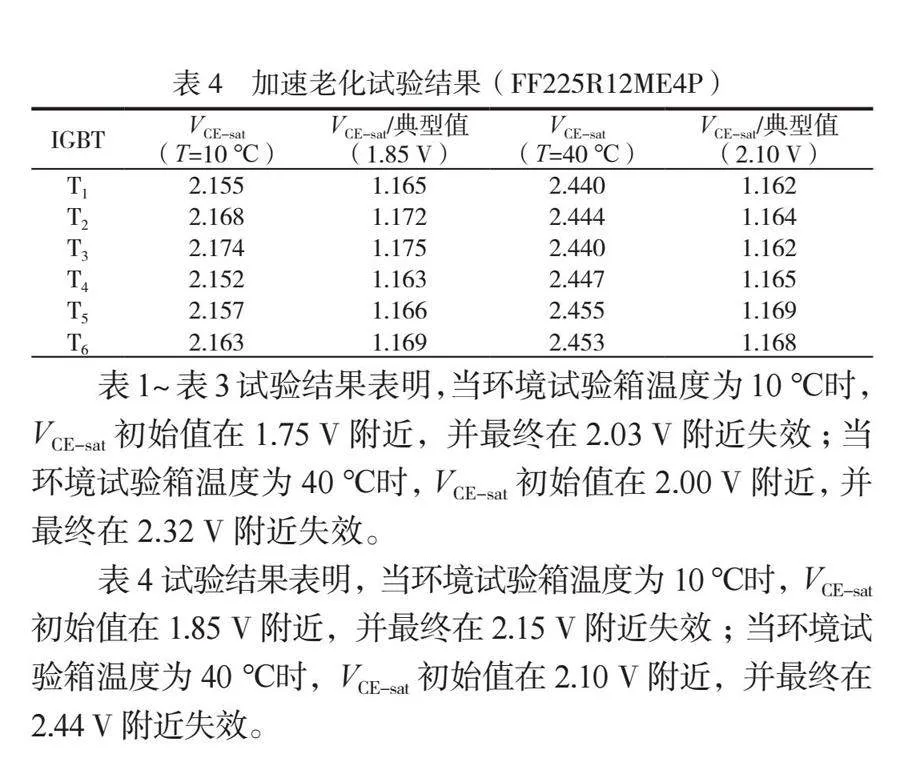

如果IGBT模块(T1~T6)选用225 A的模块FF225R12ME4P,那么加速老化试验结果见表4。

表1~表3试验结果表明,当环境试验箱温度为10 ℃时,VCE-sat初始值在1.75 V附近,并最终在2.03 V附近失效;当环境试验箱温度为40 ℃时,VCE-sat初始值在2.00 V附近,并最终在2.32 V附近失效。

表4试验结果表明,当环境试验箱温度为10 ℃时,VCE-sat初始值在1.85 V附近,并最终在2.15 V附近失效;当环境试验箱温度为40 ℃时,VCE-sat初始值在2.10 V附近,并最终在2.44 V附近失效。

3.4 IGBT失效特征参数提取

表1~表4为试验过程中采集电路收集的数据,由于各IGBT管存在个体差异,因此6个IGBT的参数并不完全一致,但是整体趋势相似,均为随着器件老化,VCE-sat数值逐渐上升。为验证IGBT的失效阈值,试验收集了4种IGBT模块8组数据。试验结果表明,在芯片温度波动范围较大的情况下,其老化周期相对较短,老化速度相对较快;当结温Tj较大时,对应的IGBT循环周期变短,寿命也变短。原因是温度越高,芯片所受热应力越强,导致铝线键合线发生脱落、焊料层开裂现象发生概率增加,并且随着功率循环周期增加,VCE-sat也逐渐升至临界值。试验期间实时收集关键电气参数,直到器件失效。

分析试验结果可知,当6组IGBT失效时,VCE-sat值比初始值增加了约16%。由于器件参数存在个体差异和试验误差,因此6组IGBT采集的初始电压和失效时电压存在偏差,但是器件失效时的VCE-sat增量均保持在16%~20%的失效阈值范围内。

表1~表4的试验结果表明,当IGBT模块器件失效时,VCE-sat增量为16%以上,可以将16%作为IGBT的VCE-sat失效阈值。

4 结语

IGBT自然老化疲劳失效分为封装级失效和芯片级失效,封装级失效通常在早期可以发现,芯片级失效通常以热损坏为主。加速老化试验表明,当IGBT模块器件失效时,VCE-sat增量为16%以上,因此可以将16%作为IGBT的VCE-sat失效阈值。

参考文献

[1]YANG S,BRYANT A,MAWBY P,et al.An industry based survey of reliability in power electronic converters[J].IEEE Transactions

on industry applications,2011,47(3):1441.

[2]肖凯,王振,严喜林,等.压接式IGBT健康管理方法综述[J].电源学报,2024(3):199-210.

[3]尹丽晶.IGBT热可靠性分析简述[J].电子质量,2020(8):27-30.