基于改进灰狼算法的结构件数控加工误差优化方法

摘 要:数控加工过程中的误差会直接影响结构件的加工精度和质量,因此本文提出基于改进灰狼算法的结构件数控加工误差优化方法。基于改进灰狼算法提取结构件数控加工刀具状态特征,构建数控加工参数优化模型。将构建的数控加工参数优化模型的目标函数设定为最小化切削力,以优化结构件数控加工误差。试验结果表明,优化后的加工误差整体均小于优化前的误差,优化后的最大变形偏差为0.013 mm,比优化前的最大误差降低了0.012 mm,证明基于改进灰狼算法的结构件数控加工误差优化方法对数控加工误差的优化有效。

关键词:误差优化;结构件数控;加工误差;改进灰狼算法

中图分类号:D 26 " " " 文献标志码:A

数控加工技术在结构件制造中具有重要的作用。灰狼优化算法是一种新兴的优化算法,其具有优秀的全局搜索能力和鲁棒性,因此受到广泛关注。但是传统的灰狼优化算法在解决复杂问题过程中存在局限性,而改进灰狼算法可以更好地处理数控加工误差。该算法引入了混沌序列初始化种群、动态调整新领袖产生策略以及竞争选择进化策略等措施,可以提高灰狼算法的搜索效率和全局优化能力。文献[1]深入剖析加工变形的形成机理,本文归纳了铣削力模型在加工变形中的关键作用,对结构件残余应力变形预测的研究现状进行概述,并且提出优化加工工艺,以有效控制结构件加工变形的主要策略。但是该方法欠缺实时动态调整能力,不能较好地控制突发事件下的故障误差。文献[2]提出了针对数控机床的误差建模、补偿方法以及加工精度/表面粗糙度的预测与控制。同时,结合结构件的特性,探讨其数控加工精度控制的关键技术。虽然该方法提升了加工精度,但是加工效率并没有提升。而本文方法利用改进后的灰狼算法对数控加工参数进行优化,可以降低加工误差,进而提高结构件的加工精度。

1 基于改进灰狼算法的结构件数控加工误差优化方法的设计

1.1 基于改进灰狼算法提取结构件数控加工刀具状态特征

为了准确监测刀具状态,需要利用灰狼算法选择合适的特征,并优化参数设置。本文设计的改进灰狼算法通过模拟狼群的社会行为(例如狩猎、竞争和合作)来寻找问题的最优解。在提取刀具状态特征过程中,本文算法会收集与刀具状态相关的数据,例如切削力、声音信号等。此外,该算法还能及时响应刀具状态的变化,根据约束条件实时提取有效刀具状态特征,以此来优化参数。利用算法的寻优过程,对这些数据进行处理和分析,提取与刀具状态密切相关的特征[3]。

结构件在数控加工的过程中的主要参数包括切削宽度、刀具直径等,因此需要根据结构件加工的形状、走刀策略等多种因素进行设置。本文引入改进灰狼算法中的佳点集理论初始化种群,以保证在搜索空间中拥有更好的初始种群[4]。

在提取刀具状态特征的过程中,将切削力作为本文验证方法有效性的关键指标,其大小会直接影响结构件的表面质量和精度。过大的切削力容易导致切削精度不高、结构件变形或刀具损坏,因此需要控制切削力,以及时了解加工过程中的问题,并优化切削参数,从而提高加工质量和效率。在切削力模型建模过程中,虽然模型已经相当成熟,通常是通过每个刀齿的微元受力进行建模[5],但是在实际加工过程中,每个刀齿的接触角会随时间不断变化,导致计算过程比较复杂。为了简化计算并确定每个刀齿的最大切削力,本文采用简化的切削力公式。该简化公式能更高效地评估切削过程中的受力情况,如公式(1)所示。

(1)

式中:Fx,y,z为在x、y和z轴方向上的切削力;q为切削深度;c为每齿进给量;k为刃口力系数;θ为切入角;l为剪切力作用系数;f为进给速度;v为主轴转速;n为刀齿数量。

数控加工切入角θ如图1所示。

切入、切出角如公式(2)所示。

(2)

式中:ϕ为切出角;r为刀具半径;p为切削宽度。

综上所述,切削深度、切削宽度和主轴转速的提升均会增加切削力,从而使切削力采集信号的幅值上升。相反,转速提高会降低切削力,导致采集信号的幅值下降[6]。

因此,将结构件的数控加工系统看作1个佳点集集合整体,设定在该集合中搜索切削力等因素特征与刀具状态的最优解关系[7],根据公式(1)和公式(2)得出搜索过程,如公式(3)所示。

∂·I=r·[Fx,y,z+cosϕsinθ+pq]+tf+γ (3)

式中:∂为灰狼系数;I为等效直流电流;tf为等效摩擦力矩;γ为黏性摩擦力与库伦摩擦力的力矩。

根据改进灰狼算法得出不同时间下切削力与刀具状态的最优解关系解,利用上述步骤准确提取刀具状态特征,可以及时发现和处理加工过程中的问题,提高加工质量和效率[8]。

1.2 构建数控加工参数优化模型

切削力是薄壁深孔零件加工中的关键参数,将直接影响结构件的变形。根据上述切削力与刀具状态特征间的关系,将本文构建的数控加工参数优化模型的目标函数设定为切削力的最小值。考虑本文关注的是结构件切削时侧壁变形误差[9],由于在铣削过程中切削力存在波动,因此在构建目标函数过程中采用垂直于工件壁厚的径向切削力Fy的平均值。为了简化求解过程,进一步对所得结果进行转换,根据公式(1)和公式(2)得到公式(4)。

Fy=16 964.396×vcpq (4)

根据公式(4)得出该切削力Fy的优化目标,如公式(5)所示。

(5)

式中:s1为优化后的切削力。

在结构件的切削加工过程中,单位时间内材料的去除量是一个关键的效率指标,因此也将它作为优化的目标之一。切削加工在单位时间内能够去除的材料量χ如公式(6)所示。

χ=qcpnv (6)

根据公式(6)得出该去除材料量的优化目标,如公式(7)所示。

(7)

式中:s2为优化后去除的材料量。

综上所述,切削力与变形误差间具有正相关关系,在单位时间内材料去除量与生产效果间也具有正向相关性。要降低加工误差、提高生产效率,就必须寻找切削力的极小值和最大材料去除量。为简化问题,本文统一为最小化问题,并构建相应的数控加工参数优化模型,根据公式(5)和公式(7)得出公式(8)。

(8)

式中:mins1为优化后切削力的极小值;mins2为优化后去除材料量的最大值。

在实际加工中,切削参数的选择受多种因素的限制,只有在满足特定约束条件的情况下,才能得到适用于结构件切削工艺参数的优化解。因此,在优化计算过程中必须考虑这些约束条件,以保证得到的优化参数组合满足实际生产需求。该条件如公式(9)所示。

(9)

式中:g1(x)、g2(x)和g3(x)分别为进给速度、主轴转速、切削深度的最大值与实际值的差;fmax为最大进给速度;vmax为最大主轴转速;qmax为最大切削深度。

根据上述步骤,完成数控加工参数优化模型的建立。优化切削力的最小值,能够降低侧壁变形程度,提高加工精度,并减少对工件表面的冲击和振动,进而提高结构件的表面质量。优化去除材料量的最大值,能够有效控制侧壁的变形界限,从而降低侧壁变形的风险。

1.3 优化结构件数控加工误差

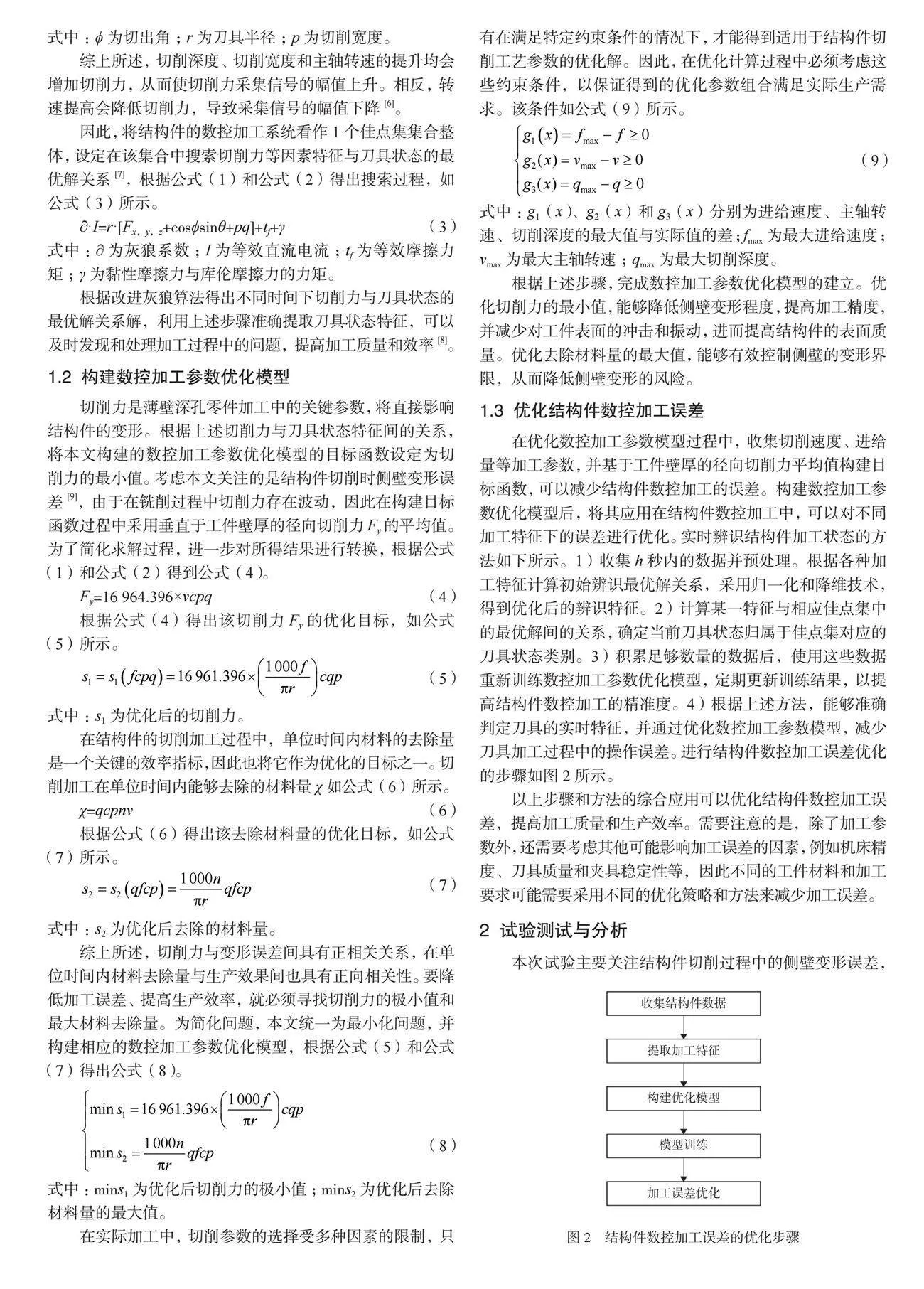

在优化数控加工参数模型过程中,收集切削速度、进给量等加工参数,并基于工件壁厚的径向切削力平均值构建目标函数,可以减少结构件数控加工的误差。构建数控加工参数优化模型后,将其应用在结构件数控加工中,可以对不同加工特征下的误差进行优化。实时辨识结构件加工状态的方法如下所示。1)收集h秒内的数据并预处理。根据各种加工特征计算初始辨识最优解关系,采用归一化和降维技术,得到优化后的辨识特征。2)计算某一特征与相应佳点集中的最优解间的关系,确定当前刀具状态归属于佳点集对应的刀具状态类别。3)积累足够数量的数据后,使用这些数据重新训练数控加工参数优化模型,定期更新训练结果,以提高结构件数控加工的精准度。4)根据上述方法,能够准确判定刀具的实时特征,并通过优化数控加工参数模型,减少刀具加工过程中的操作误差。进行结构件数控加工误差优化的步骤如图2所示。

以上步骤和方法的综合应用可以优化结构件数控加工误差,提高加工质量和生产效率。需要注意的是,除了加工参数外,还需要考虑其他可能影响加工误差的因素,例如机床精度、刀具质量和夹具稳定性等,因此不同的工件材料和加工要求可能需要采用不同的优化策略和方法来减少加工误差。

2 试验测试与分析

本次试验主要关注结构件切削过程中的侧壁变形误差,因此需要对结构件进行铣削仿真,利用切削力最小值和去除材料量最大值,进一步得出切削采样点与实际位置的误差,从而验证本文方法的有效性。

2.1 试验准备

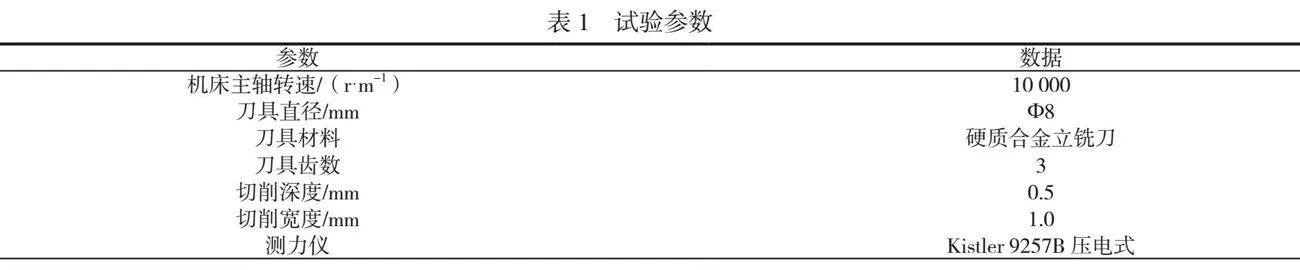

为比较本文基于改进灰狼算法的结构件数控加工误差优化方法在优化前、后的数控加工误差,进行测试试验,以验证本文方法的可行性。本文选用一铝合金薄壁件结构件为试验对象,实验平台选用MATLAB软件对其进行铣削仿真。本次试验将对优化前、后加工误差中的壁厚方向误差进行测试,各项试验参数见表1。

2.2 试验结果与分析

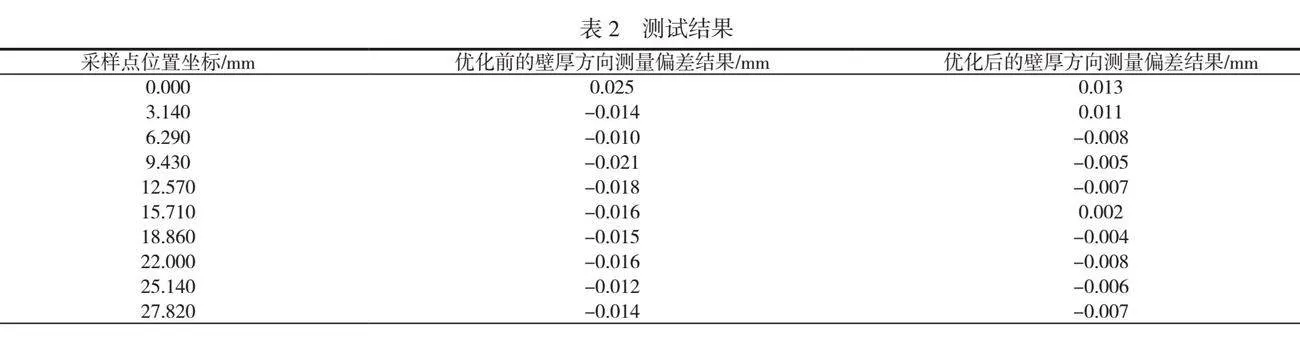

基于上述试验准备,进行优化前、后的薄壁件的加工误差的测试。在软件中进行结构件的铣削仿真,在工件上方沿刀具进给方向的相同位置进行采样,测量出壁厚方向位移的误差,根据公式(4)~公式(7),分别得出本文方法优化前、后的切削力最小值和去除材料量最大值,进一步得出优化前、后壁厚方向的测量偏差,其测试结果见表2。

由上述试验结果可以看出,铣削力控制效果较差,优化前的最大变形误差为0.025 mm。优化后的最大变形误差为0.013 mm,比优化前的最大偏差减少了0.012 mm,原因是本文方法将结构件的数控加工系统看作1个佳点集集合整体,从中得出搜索切削力等因素特征与刀具状态的最优解关系,进而准确提取刀具的实时状态特征,优化切削速度、进给量和切削深度等加工参数,并且进行误差补偿与修正,从而减少了壁厚方向测量偏差,证明本文方法对数控加工偏差的优化正确且有效。

综上所述,基于改进灰狼算法的结构件数控加工误差优化方法在试验结果上取得了显著效果,有效提高了加工精度和产品质量。

3 结语

基于改进灰狼算法的结构件数控加工误差优化方法为提升结构件数控加工的精度和效率开辟了新的途径。本文对灰狼算法进行了优化与改进,并将其应用于结构件数控加工误差的优化问题中,有效控制了加工误差。本文不仅验证了改进灰狼算法在解决复杂优化问题方面的优越性能,而且展示了其在实际工程应用中的广阔前景。不断优化算法参数和调整搜索策略,可以提高了的收敛速度和求解精度,为数控加工领域提供更精确、高效的误差优化方法。期待通过进一步的技术创新和算法优化,为结构件数控加工提供更精准、可靠的解决方案,推动制造业的持续发展。同时,也希望本文研究成果能够激发更多学者和工程师在优化算法和数控加工技术方面的研究热情,共同推动相关领域的进步与发展。综上所述,基于改进灰狼算法的结构件数控加工误差优化方法是一项具有重要意义的研究工作。相信经过不断的探索和实践,该方法将在未来的数控加工领域发挥更重要的作用,为制造业的升级和发展贡献新的力量。

参考文献

[1]赵明伟,岳彩旭,陈志涛,等.航空结构件铣削变形及其控制研究进展[J].航空制造技术,2022,65(3):108-117.

[2]温晓波,李金山.弱刚度结构件的高速铣削及变形控制技术分析[J].中国设备工程,2020(22):188-189.

[3]戚艳,尚学军,聂靖宇,等.基于改进多目标灰狼算法的冷热电联供型微电网运行优化[J].电测与仪表,2022,59(6):12-19,52.

[4]燕相松.基于改进遗传算法的三轴数控雕刻加工路径优化方法[J].九江学院学报(自然科学版),2023,38(3):23-26,46.

[5]魏琳,杨凯荣,周英,等.基于EDGECAM和NCSIMUL的复杂结构件数控编程及加工仿真应用[J].航天制造技术,2023(6):64-69.

[6]黄龙,李连成,赵珂,等.基于在机测量系统的焊接结构件加工补偿技术应用[J].金属加工(冷加工),2023(4):74-78.

[7]刘娟,刘检华,庄存波,等.基于特征聚类的结构件数控加工工时预测方法[J].机械工程学报,2023,59(15):232-246.

[8]国凯,武冲,孙杰.航空整体结构件数控加工变形预测及控制技术研究进展[J].航空制造技术,2022,65(21):112-127.

[9]高鑫,冯斌,赵中刚,等.柔性线加工模式下航空结构件数控加工工艺设计技术研究[J].航空制造技术,2022,65(7):96-103.