基于数字孪生和IETM的装备常规故障诊断

摘" 要: 装备在实际运行过程中出现的大部分常规故障都是由于人为操作、保养以及环境等因素引起的。常规故障在装备的研制、试验、鉴定以及维保过程中都进行了验证,并有明确的定义,具有明确的故障树分析结论,因而数字孪生可为装备常规故障提供快速、交互性的诊断可能。为提高常规故障诊断的效率和诊断过程的交互式体验感,提出一种基于数字孪生的装备常规故障诊断模型。在此基础上,鉴于交互式电子技术手册(IETM)良好的交互性及用户体验感,设计一种基于孪生数据和IETM的装备常规故障诊断方案。该方案将装备故障树转换为IETM的故障数据模块,存储到IETM数据库中形成故障库。采用故障树分析方法并将装备实时孪生数据作为输入,利用IETM的交互性,通过过程数据模块结合故障数据模块进行步进式故障诊断及隔离引导操作,同时提供维修操作指导。当装备实时孪生数据与故障库定义的故障信息不完全一致时,采用案例分析法计算装备实时孪生数据提供的故障征兆信息与故障库中明确定义的故障征兆信息的相似度,并设定相似度的阈值进行判定;再利用IETM推送对应故障数据模块进行相应的故障诊断隔离引导。

关键词: 装备故障诊断; 数字孪生; IETM; 故障树分析; 故障数据模块; 实时孪生数据; 相似度; 隔离引导

中图分类号: TN911.23⁃34; TP391" " " " " " " 文献标识码: A" " " " " " " " " " " "文章编号: 1004⁃373X(2024)24⁃0038⁃09

Equipment routine fault diagnosis based on digital twin and IETM

WU Jiaju1, 2, KONG Linggang1, KANG Shijia1, ZUO Hongfu2, YANG Yonghui1, ZHOU Xiaowei1

(1. Institute of Computer Application China Academy of Engineering Physics, Mianyang 621900, China;

2. College of Civil Aviation, Nanjing University of Aeronautics and Astronautics, Nanjing 211106, China)

Abstract: Most of the common malfunctions that occur during the actual operation of equipment are caused by human operation, maintenance, and environmental factors. The conventional faults are verified during equipment development, testing, identification, and maintenance processes, with clear definitions and fault tree analysis conclusions. The digital twins can provide fast and interactive diagnostic possibilities for routine equipment failures. In order to improve the efficiency and interactive experience of conventional fault diagnosis, a digital twin based equipment conventional fault diagnosis model is proposed. On this basis, considering the good interactivity and user experience of the IETM, a conventional equipment fault diagnosis scheme based on twin data and IETM is designed. This scheme can convert the equipment fault tree into an IETM fault data module, which is stored in the IETM database to form a fault database. By means of fault tree analysis method, real⁃time twin data of equipment is used as input. Utilizing the interactivity of IETM, step⁃by⁃step fault diagnosis and isolation guidance operations are carried out by means of the process data module combined with fault data module, while providing maintenance operation guidance. When the real⁃time twin data of the equipment is not completely consistent with the fault information defined in the fault database, the case analysis method is used to calculate the similarity between the fault symptom information provided by the real⁃time twin data of the equipment and the clearly defined fault symptom information in the fault database, and a threshold for similarity is set for judgment. IETM is used to push corresponding fault data modules for corresponding fault diagnosis, isolation, and guidance.

Keywords: equipment fault diagnosis; digital twin; IETM; fault tree analysis; fault data module; real time twin data; similarity; isolation guidance

随着高新技术、信息技术以及人工智能技术的发展及其在装备领域的广泛应用,高精度、自动化、智能化、体系化成为了装备新的发展趋势。然而装备结构及其功能越来越复杂,装备系统的配置趋于多样、运行环境恶劣且多变、内部环境更加极端、传感器存在局限等,使得快速准确地诊断装备的故障,采取预防性或视情维修策略确保装备随时有效,变成了装备维修保障工作的一大挑战[1]。装备在实际运行和使用过程中出现的故障大部分都是由于人为操作、保养以及环境等因素引起的常规故障,这些常规故障在装备的研制、试验、鉴定过程中已开展验证,有明确诊断及隔离处理程序,且有明确的故障树定义及分析过程。如何应用已有的故障树分析结论以及装备实时运行及监测孪生数据进行装备常规故障高效准确的诊断,根据故障诊断情况开展故障隔离处理、制定维修方案并进行维修保养和指导是需要解决的主要问题。IETM是结合专家知识、虚实交互、多媒体演示、数据库检索及导航、智能诊断分析等技术,将操作使用说明、培训训练规程、检测要求、维修过程、结构图纸、故障诊断分析等知识精炼组织,交互式运用与其他保障系统、测试系统等接口的一种重要保障装备[2⁃3]。随着装备不断向着智能化、自动化、复杂化发展,与装备状态监测、故障诊断、维修、维护及管理相结合是IETM新的发展方向[4]。美军标MIL⁃PRF⁃87268/87269和欧标S1000D系列标准是IETM的两大国际标准体系,目前S1000D已经成为国际主流标准[5⁃6]。国内IETM的实施主要依据2008年发布的GJB 6600标准,这项标准是结合国内实际情况对S1000D的一个裁剪[6⁃7]。2003年密歇根大学的Michael Grieves提出数字孪生概念, NASA在“阿波罗计划”中首次应用数字孪生技术,目前数字孪生技术已经初步应用于航空航天和船舶等领域的设计、维修、评估以及故障诊断方面[8]。

本文将数字孪生技术思想引入装备故障诊断中,把装备研制试验及鉴定过程中明确验证并清晰定义的常规故障的故障树转换为IETM的故障数据模块,构建IETM故障库,结合IETM过程数据模块、故障数据模块以及装备实时孪生数据实现交互式故障树分析过程,实现大部分常规故障的快速准确诊断。将装备实时孪生数据作为输入,当在IETM故障库中查询不到匹配的故障数据模块时,计算实时孪生数据与故障库案例的相似性,推荐大于设定阈值的相似故障诊断程序数据模块开展装备故障诊断。

1" 基于数字孪生的装备故障诊断

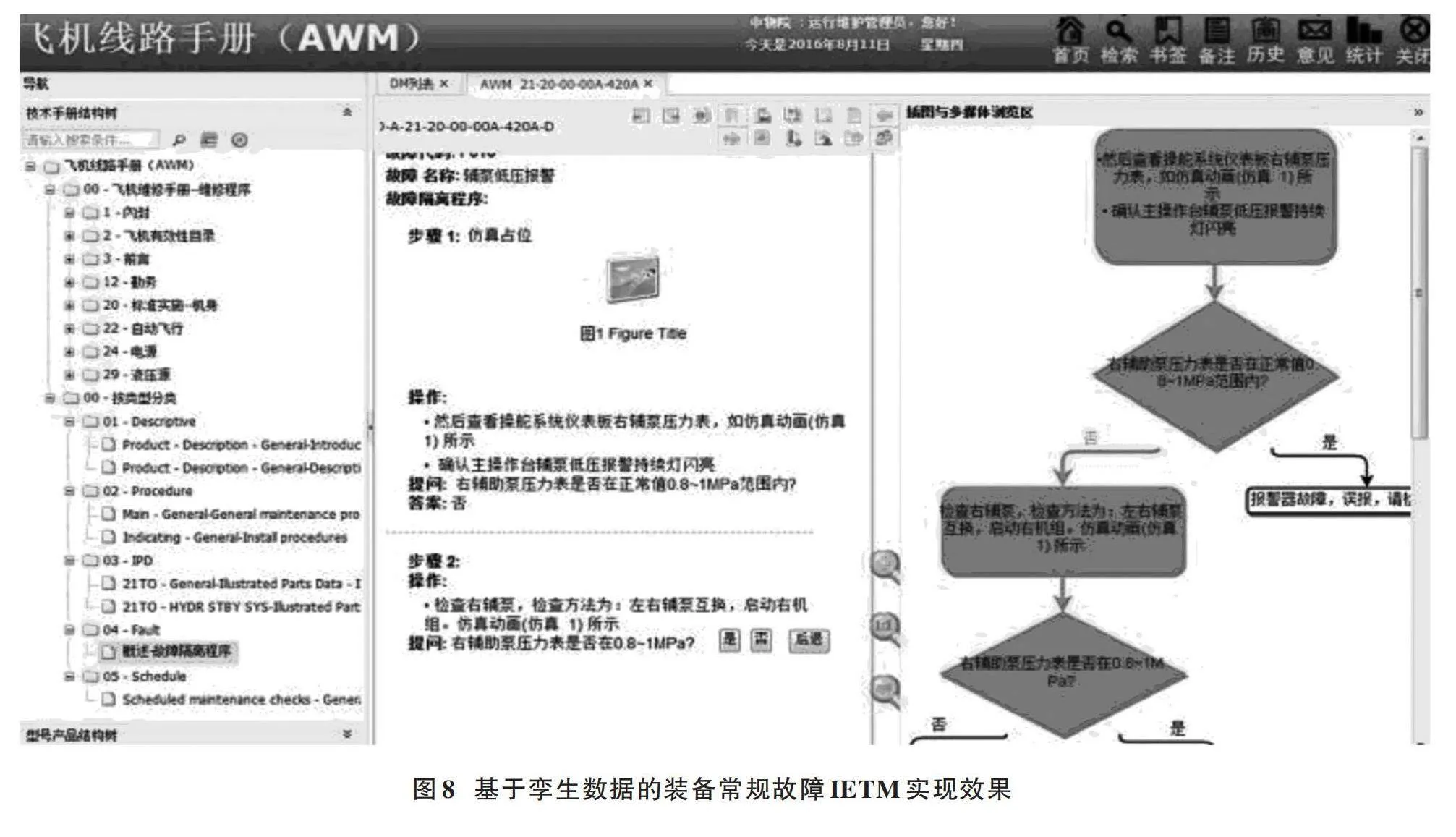

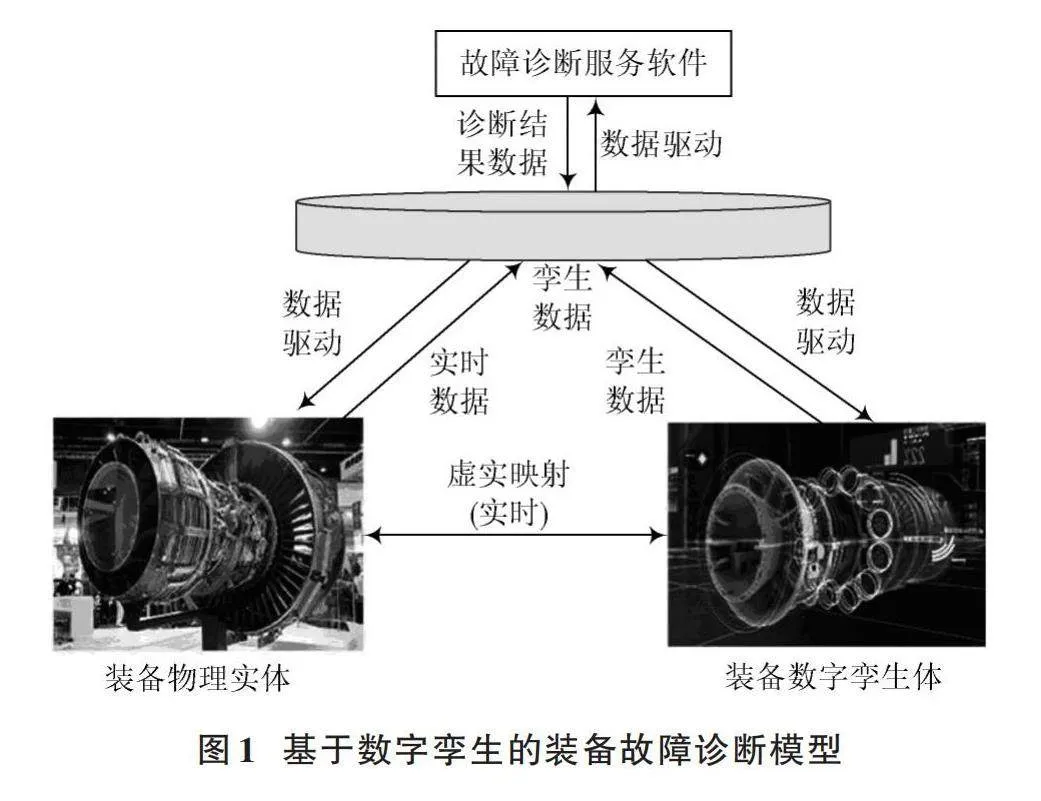

基于数字孪生的装备故障诊断模型如图1所示,包括装备物理实体、装备数字孪生体、孪生数据及故障诊断服务软件。装备物理实体由物理装备实物、装备配备的监/检测设备(如传感器)以及对应的安装运行环境所构成。装备数字孪生体是物理实体装备在数字空间中的实时映射虚拟数字模型。孪生数据包含装备物理实体的历史出厂数据、履历数据、性能数据、监/检测数据、实时监/检测数据以及虚拟数字模型数据[9]。故障诊断服务软件是基于装备历史数据、实时信息、模型数据以及故障树分析数据等孪生数据和专家知识、规则判定、故障分析、机器学习等故障诊断方法的故障诊断软件。软件以服务的方式提供使用,其将装备实时孪生数据作为输入,采用一定的故障诊断方法进行计算预测,找出装备退化规律与装备参数数据及特征的对应关系,确定装备的实时状态;再将状态数据反馈到虚拟空间的数字孪生体。装备数字孪生体需分析孪生数据及其技术状态,更新虚拟数字模型的相关数据,以实时、高保真的方式展现装备的实时状态。当装备技术状态良好时,采集的实时孪生数据存储到孪生数据中心,故障诊断服务根据相对简单的基于知识的规则判定来反馈装备正常运行状态;当装备监/检测数据包含一定故障现象时,运行数据、环境数据、人为操作数据都会自动保存到孪生数据库,故障诊断服务调用专家知识与机器学习诊断服务软件进行预测性诊断计算。若计算结果存在误差,则修正诊断模型的参数及计算方法并重新进行计算,比对计算结果和实际结果,直至达到要求的诊断精度及准确度。

基于孪生数据的装备故障诊断预测流程如图2所示。通过建立装备诊断模型,根据装备指标参数的孪生数据推断出该装备在未来某段时间的健康状况,及时发现潜在故障,提前采取维修措施,避免由于故障引起的事故。首先根据装备系统的组成、特性及运行情况选取故障诊断目标,例如装备系统、分系统或者关键部件;再根据故障目标的特征,将其运行性能及功能有重大影响的参数设定为诊断参数,根据维修策略设定预防性维修的故障报警阈值;然后选定故障诊断预测方法,例如统计分析方法、规则推理方法、信息融合方法、案例推理方法以及机器学习方法等,建立装备故障诊断预测模型,用历史数据或者试验数据评价诊断预测模型是否达到效果,例如预测精度、泛化程度、鲁棒性等。如果不满足,则优化模型;如果满足,则将该诊断模型部署到实体装备的数字孪生体系统中,利用装备实时孪生数据(性能监测数据、检测数据)等进行装备故障诊断预测计算。当计算结果在设定的故障报警阈值范围内时,装备处于正常运行状态,继续采集后面时刻的监/检测数据,进行装备故障诊断预测;当计算结果超出设定的报警阈值时,采取对应的预防性维修措施,根据预防性维修情况(维修时间、维修成本、修后质量等)优化故障报警阈值。

2" 基于孪生数据和IETM的装备常规故障诊断

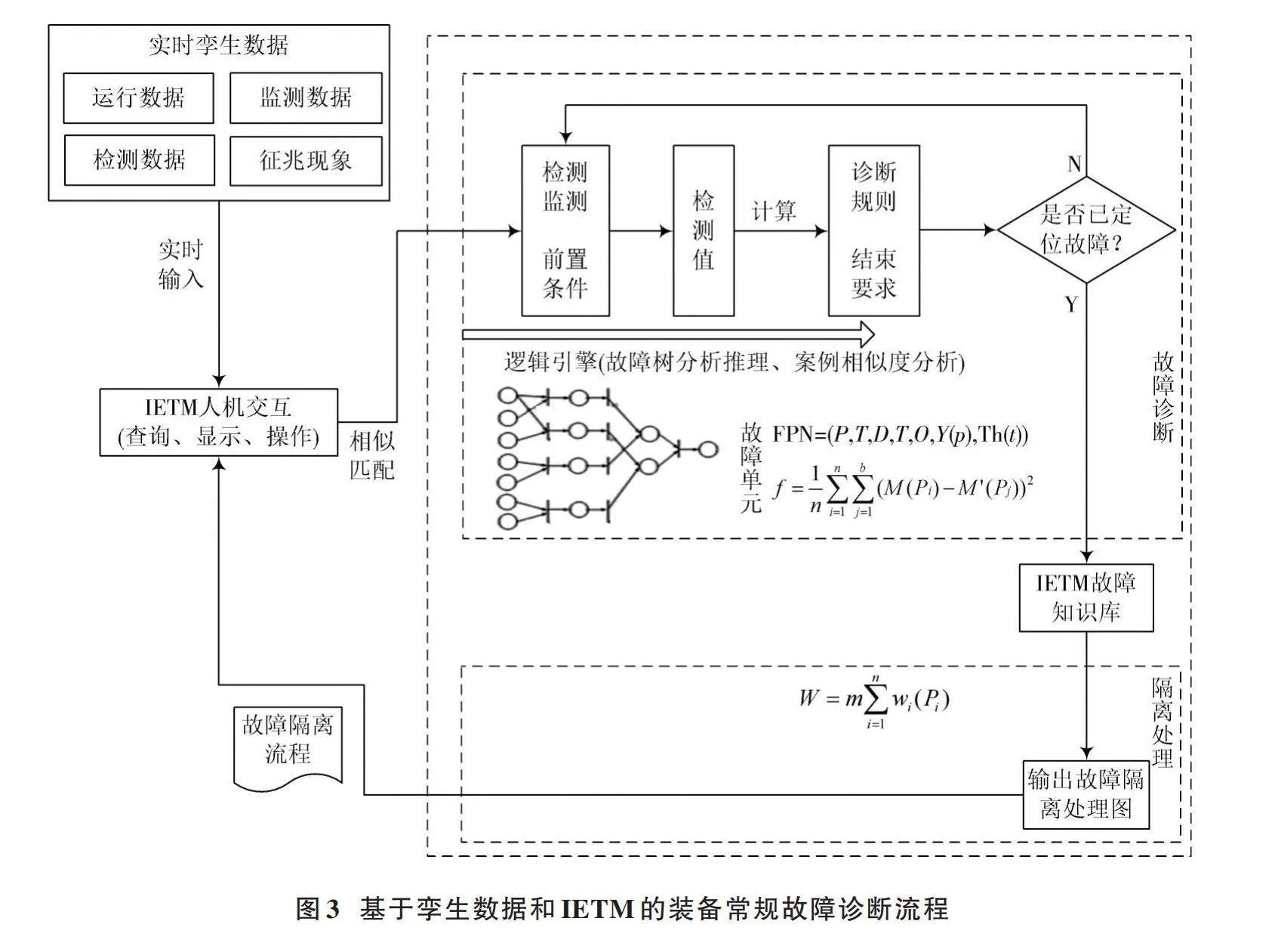

IETM的过程类数据模块可以实现装备复杂故障的交互式诊断过程的顺序定义及诊断程序流转控制,可与外部测试程序接口实现基于实时数据的故障诊断推理逻辑。故障类数据模块可实现装备故障定义,形成故障清单,并对故障树知识的结构化定义、检索、规则判定及交互式进行呈现,形成故障知识库。故障隔离程序实现交互式故障隔离引导操作。针对原因、传播方式、现象明确的常规故障,其故障隔离处理及维修方案由装备研制方通过试验验证后形成故障手册再随装交付,例如飞机故障隔离手册(FIM)、飞机维修手册(AMM)等。通过IETM故障数据模块和过程数据模块的元素及属性定义,将已经验证的装备常规故障的故障产品、故障代码、故障现象、故障模式、故障原因、发生条件、操作过程、诊断方法、诊断过程等结构化到故障库,将正向和反向推理机制形成的推理规则作为交互式引导操作顺序及判定规则,结合同类装备或者相似装备的历史故障数据,实现对象领域和面向装备孪生数据的交互式故障诊断。基于孪生数据和IETM的装备常规故障诊断流程如图3所示。

装备故障树的具体事件可转换形成故障数据模块和故障知识库,包括发生故障的现象、判定规则、可能原因、装备信息、处理措施以及隔离操作程序等[10]。过程数据模块包含交互式的流程结构,相当于故障树各个节点事件的流转,用于描述一个故障隔离和诊断的完整流程,规定基于变量的不同数据模块之间及同一数据模块不同步骤信息之间的先后顺序关系。过程数据模块用于组织故障诊断及隔离程序的具体实现过程。装备的孪生数据作为诊断的输入,通过与装备IETM故障知识库进行匹配比对,找到对应故障模式或者相似案例的故障模式的故障诊断程序进行故障诊断,调用对应的故障隔离引导程序实现装备的故障隔离操作;再将诊断结果或者隔离操作结论通过人机交互界面反馈给装备使用人员,同时将故障诊断成功的案例存入IETM案例库,供相似案例查询使用。

2.1" 故障树分析

故障树是一种倒立的树状结构失效原因的逻辑框图[11],描述了装备故障与软硬件、材料、工艺、操作方法、人员等失效原因之间的逻辑关系。故障树分析法是一种从树的根节点(顶事件)逐级向中间节点(中间事件)、叶子节点(基本事件)细化的一种分析方法,直至找到引起根节点事件发生的全部叶子节点。故障树分析的具体做法是:将装备故障细分为可能导致故障的子故障,再将子故障分解为更小的子子故障,逐层分解、圈定范围,自顶向下逐级细化[12]。本文分析各个零组件的具体故障的原因及发生关系,通过软件绘制出故障树,再将各个故障根据故障之间以及故障与系统之间的联系连接起来,构建故障树模型,如图4所示。当装备系统发生故障时,故障树模型就作为一种行为预测推理模型,根据故障树结构逐级排查,找到装备系统故障的原因,定位到故障逻辑可更换单元(Logic Replaceable Unit, LRU),实时响应故障隔离处理程序。

故障树分析一般采用定性分析和定量分析相结合的方法,过程如图5所示。

一般采用定性分析找出导致顶事件的基本事件组合,形成最少基本事件的集合,即最小割集。最小割集常用关联矩阵、上行法、下行法及布尔运算等方法求解。定量分析可计算出顶事件在该故障树模型中的发生概率,定位故障发生部位,采取相应的故障隔离处理措施,同时更新故障案例库。

故障树基本事件的状态定义为故障和正常两种状态,表示为:

[Bi=1," 故障状态0," 正常状态]

设基本事件[Bi]的概率为[PBi],基本事件的先验概率由历史运行数据或者试验数据统计得出,根据条件概率公式,中间事件Mi对应或门基本事件(B1,B2,…,Bi)的概率为:

[PMi=1-(1-PBi)]

式中[1-PBi]为基本事件Bi不发生的概率。

中间事件Mi对应与门基本事件(B1,B2,…,Bi)的概率为:

[PMi=PBi]

中间事件Mi对应异或门基本事件(B1,B2,…,Bi)的概率为:

[PMi=(1-PBi)]

中间事件Mi对应非门基本事件Bi的概率为:

[PMi=1-PBi]

基本事件Bi对顶事件的概率重要度为:

[PBi/T=PBiPT]

式中[PT]为顶事件的发生概率。

中间事件Mi对顶事件的概率重要度为:

[PMi/T=PMiPT]

概率重要度的大小反映了对故障的影响程度。为实现故障的快速诊断定位,根据中间事件对顶事件的概率重要度影响大小的顺序,设计故障诊断子流程的诊断顺序,重要度大的中间事件先进行故障诊断,重要度小的中间事件后进行故障诊断,基本事件的诊断顺序也是依据其对顶事件的概率重要度影响的大小顺序进行。故障诊断过程就是采用反向推理策略,根据故障来搜索其来源,搜索的顺序是首先搜索较大概率的下一级事件,判断该事件是否为叶子节点,若是叶子节点则从数据采集端确认是否为故障发生原因及位置;若不是叶子节点则搜索其下一级事件,直到确认故障发生的原因及位置,实现故障定位及隔离,同时更新相应的节点概率。

2.2" 案例相似度分析

针对部分故障现象征兆,检索数据库没有精确匹配的故障模式及隔离程序,则采用案例分析方法。通过案例分析方法得出装备故障现象、运行数据与已有故障库的案例相似度,根据设定的相似度阈值匹配故障知识库的已有故障诊断报告及隔离程序,实现装备常规故障的诊断及隔离处理。案例分析一般采用相似度匹配算法,例如:K近邻算法(K Nearest Neighbor, KNN)或者神经网络分类算法进行故障现象匹配,计算出故障库中已有案例与当前故障征兆现象的相似度[13⁃14]。设置相似度阈值(例如90%),当故障征兆与已有故障案例的相似度大于阈值时,进行故障发生条件及环境匹配;当故障案例与当前故障征兆现象的故障发生条件及环境相似度大于或等于设定阈值时,则认为故障库的已有故障案例可以作为当前的故障进行隔离诊断,调用已有故障案例的隔离诊断程序进行诊断。当诊断结果与预期一致时,完成诊断;当诊断结果与预期结果不一致时,根据诊断结果和过程将当前故障的诊断过程加入故障案例库,形成历史故障案例。基于KNN算法[15⁃16]的相似度计算公式为:

[SimilarityT,S=Simi=1nf(Ti,Si)wi]

式中:T表示当前故障案例;S表示故障库中已有历史案例;n为描述故障案例所需的参数数量或者文本分词数量;i表示第i个参数或者文本分词;f是目标案例与历史案例在第i项参数或者文本分词上的相似度函数,一般通过文本分词技术进行分词,再采用欧氏距离进行计算;wi表示第i项属性的权重。

2.3" 基于IETM装备故障诊断

IETM中,S1000D以及GJB 6600标准都定义了故障数据模块和过程数据模块,结合这两类数据模块可实现装备常规故障的交互式故障诊断及隔离引导操作[17]。过程数据模块主要实现类似故障树分析的交互及顺序控制。故障数据模块包括故障报告和隔离程序,其结构如图6所示。

故障报告相当于装备故障清单列表,属性包括故障名称、故障描述(功能、性能、质量、控制、在线情况、电路开关情况等)、通用信息(部组件、故障图、故障视频多媒体、警告、注意、注释、数据表、数据分组、热点等)、可能原因、发生条件、工作时间、发生时间、环境条件、机内监测指示、发现人员、维修程序索引等内容。从发现及诊断方式角度,将故障分为隔离、检测、观察和相关4类进行详细定义。隔离故障指故障简单、可直接定位、立即隔离或修复,根据实时检测数据、监测数据及判定规则进行隔离处理的故障,可以直接调用维修程序开展修复工作;检测故障是指故障发生原因多,需要针对每个可能因素引用故障隔离程序或者检测程序,根据实时检测数据、监测数据及判定规则进行故障排查分析,最终确定故障件位置,调用相应维修程序开展维修工作;观察故障是由装备的运维使用人员观察发现的故障,例如腐蚀、鼓包、锈蚀、变形、凹坑等;关联故障是指某部组件故障可能引起其他部组件或者分系统连锁故障[18]。隔离程序包括通用描述信息(部组件、故障图、故障视频多媒体、警告、注意、注释、数据表、数据分组、热点等)、前置条件(产品主数据(间隔阈值、储存区域、数据访问控制、工作区域、任务持续时间等)、运行环境、人员、技术、保障设备、供应、备件、安全性等)、隔离主程序(操作步骤、操作过程、操作注意警告、隔离活动、检测数据(图、多媒体、数据表)、隔离判定结果、维修程序引用、更换程序引用等)、结束程序等内容。

2.4" 融合故障树及案例分析IETM常规故障诊断

根据故障树的构成,将故障征兆的原因作为条件,故障征兆作为结论,那么故障诊断流程转化成“IF A THEN B”的推理规则,将基于规则的故障树跳转遍历过程转换成推理逻辑,采用XML语言进行描述,将“IF 条件 THEN 结论”规则内置于IETM的数据模块[18]。故障树模型与XML语言及IETM元素的对应关系如表1所示。

转换过程中,故障树内容对应IETM中的故障数据模块,复杂故障树分析过程对应过程数据模块的lt;dmRefgt;、lt;dmNodegt;元素。门关系对应于过程数据模块的lt;dmIfgt;、lt;dmThenSeqgt;、lt;dmElseSeqgt;元素。将故障树推理过程对应过程数据模块的lt;dmSeqgt;,用于确定步骤、对话交互、外部程序请求及条件顺序。推理的条件及参数对应过程数据模块的lt;variableDeclarationsgt;元素记录。人机交互采用lt;dialoggt;元素实现。人与逻辑引擎之间的人机交互操作有菜单、按钮、消息框和对话框等多种方式。

lt;externalApplicationgt;元素用于引入外部检测或监测程序,将故障树分析过程转换为IETM的故障诊断过程及故障数据模块,实现交互式故障诊断[19]。

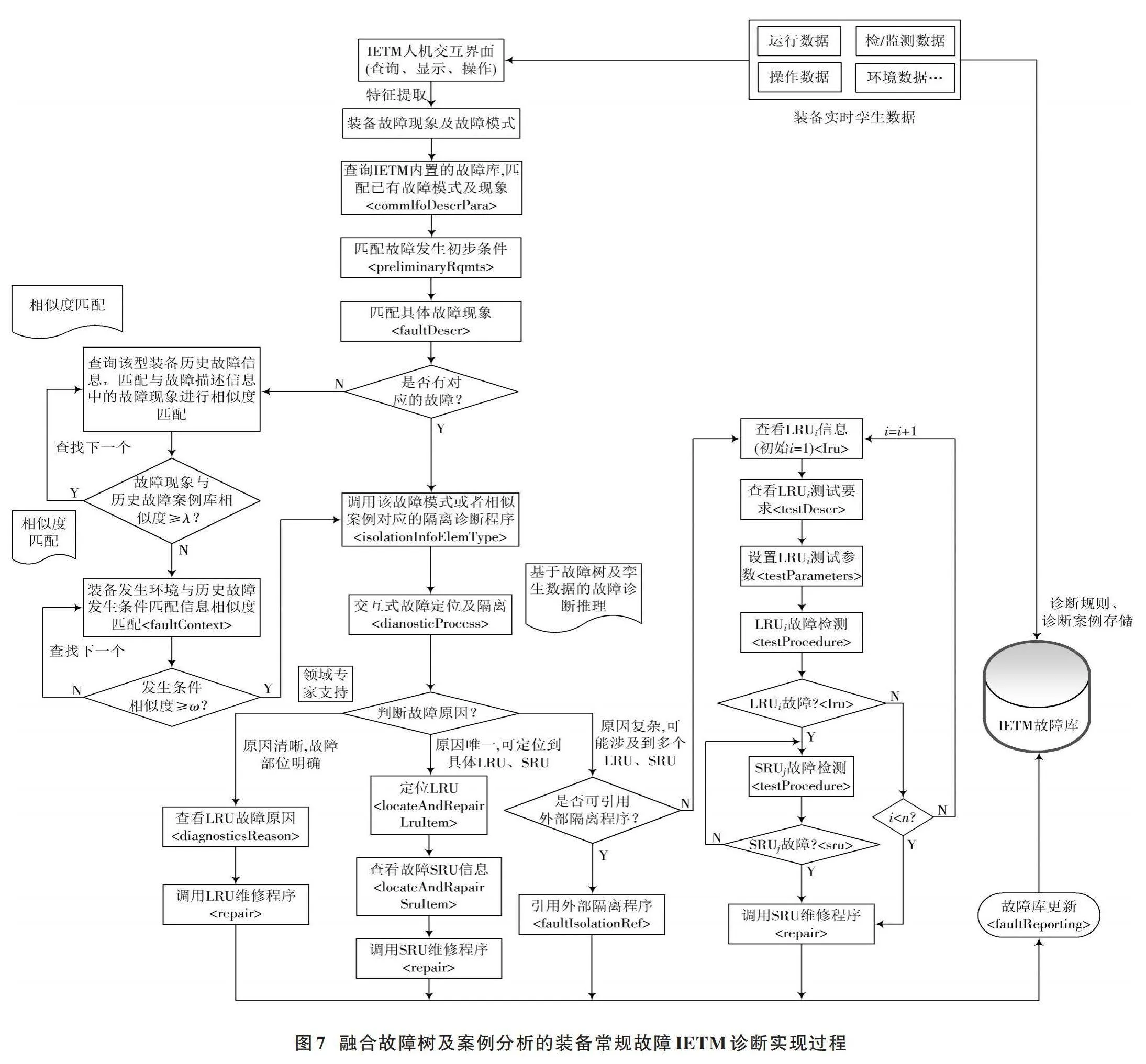

3" 基于孪生数据的常规故障诊断IETM实现

融合故障树及案例分析的装备常规故障诊断IETM实现过程如图7所示。装备实时孪生数据(传感器的实时检测数据、监测数据、运行数据、环境数据等)作为常规故障诊断的输入。装备常规故障的故障树都制作成故障数据模块,存储在IETM故障知识库。装备实时孪生数据作为输入,通过IETM人机交互界面进入到IETM故障诊断软件系统。

IETM软件内置特征提取方法,针对实时孪生数据进行故障现象或者特征提取,同时查询故障库是否有包含该故障特征或者故障现象的故障报告lt;faultReportinggt;。如果查询无果,则装备处于正常状态,性能良好;如果lt;faultReportinggt;的lt;faultDescrgt;描述中能够查到相同或者相似的故障现象或者故障征兆,那么这个故障征兆或者故障现象数据作为故障树根节点,即顶事件。再根据顶事件对应的故障模式或者故障代码查到故障库中对应的故障诊断隔离程序lt;faultIsolationgt;,以及内置于IETM的故障库知识或者案例相似度算法计算的相似度,判断故障树节点的重要度,确定故障树各事件的优先级;然后按照优先级进行正向推理,得到对应的故障发生叶子事件(底事件),实现装备常规故障的排查及诊断[20]。

当装备实时孪生数据包含部分故障征兆现象时,IETM软件查询自身故障库,匹配故障。将故障征兆现象描述作为IETM的输入,IETM提取故障征兆现象的关键词或故障代码,搜索故障库的故障案例,查询故障案例的通用描述lt;commInfogt;下面的lt;commIfoDescrParagt;元素的故障描述是否匹配监/检测到的现象或者人机交互界面输入内容,如果完全匹配,则继续通过

lt;preliminaryRqmtsgt;元素查看故障发生的初步要求是否一致,包括环境、操作、区域等信息,确认实时故障征兆现象与故障库中案例是否一致,如果一致,按照4类故障的具体描述依次比对,找到具体的故障类型,依据具体的类型故障现象、征兆、发生条件等内容,调用对应的lt;dianosticProcessgt;故障诊断过程进行故障诊断隔离,可观察故障,根据观察实时隔离。其他故障根据lt;detctionInfogt;描述故障件信息,lt;isolationInfogt;描述诊断隔离信息,并通过故障隔离信息中提供的诊断隔离过程lt;isolateDetectedFaultgt;实施基于检/监测数据的故障诊断隔离。如果不一致,计算孪生数据包含的故障现象、发生条件与故障库案例的相似度。当故障现象相似度大于或等于设定阈值λ时(例如90%),计算发生条件相似度;当发生条件相似度大于或等于设定条件w时(例如90%),则认为当前装备发生故障与故障库中案例一致,IETM软件自动推送故障案例库中案例的诊断隔离处理程序lt;isolationInfoElemTypegt;,实施故障诊断隔离工作。

故障诊断详细过程用lt;dianosticProcessgt;描述,首先将输入的孪生数据与内置的故障判定规则进行计算比对,也可引入领域专家判定观测故障。当故障明确,LRU故障部位确定且修复简单,直接查看LRU故障原因,调用该LRU的lt;repairgt;维修程序LRU单元维修。如果根据孪生数据以及诊断判定规则直接可以判定是由单个SRU或者LRU引起装备系统故障,不需要进一步的检测及监测数据来辅助定位故障时,通过lt;locateAndRepairgt;直接定位到故障LRU单元,进一步通过lt;locateAndRepairSruIetmgt;定位到故障车间可更换单元(Shop Replaceable Unit, SRU),直接采用对应的SRU单元或者LRU单元的lt;repairgt;维修程序开展SRU维修。当导致故障的因素复杂时,可能会有多个LRU故障单元或者多个SRU故障单元,一般执行进一步隔离检测故障lt;isolateDetectedFaultgt;程序的lt;faultIsolationTestgt;测试程序进行更深入的诊断检测。首先对LRU单元进行lt;faultIsolationTestgt;故障诊断检测,根据检测数据定位到故障LRU,再对LRU的所有SRU进行lt;faultIsolationTestgt;故障诊断检测,定位到具体的故障SRU,根据故障单元调用相应的修理程序进行维修。lt;faultIsolationTestgt;测试程序通过lt;testDescrgt;定义测试名称、测试要求以及可引用的外部测试程序,通过lt;testParametersgt;设置LRU以及SRU的测试参数、测试条件、测试设备等信息,lt;testProceduregt;实现测试程序执行过程,对可能的故障件进行详细检测,根据检测数据及判定规则判定是否为故障件[10]。成功完成装备故障诊断及隔离定位后,将孪生数据中的故障现象、环境数据等更新到故障库的故障案例中,供以后相似案例推荐使用。完成故障诊断定位后,根据隔离程序lt;FaultIsolationProceduregt;执行故障件的隔离操作,一般通过lt;isolationStepgt;下面的lt;actiongt;实现隔离操作过程引导,通过问答lt;yesNoAnswergt;、选择lt;listOfChoicegt;实现隔离操作过程人机交互。

基于孪生数据的装备常规故障诊断采用软件方式内置于IETM阅读器中,其实现效果如图8所示。融合故障树及案例分析的故障诊断推理过程内置于软件中,为提升交互时诊断效果,软件采用Java语言实现,通过mxGragh插件绘制故障诊断过程图及故障树,虚拟数字模型展示采用WebGL技术实现[6]。故障诊断的结果可及时反馈到装备的虚拟数字孪生模型,在虚拟数字模型上展示装备的故障情况,并发送故障告警提醒,同时调用IETM中存储的修理程序来指导维修工作开展。

4" 结" 论

针对明确定义的装备常规故障,为提高故障诊断的效率及诊断过程的交互式体验感,本文提出了一种基于数字孪生的装备常规故障诊断模型。在此基础上,鉴于IETM良好的交互性及用户体验感,设计了基于孪生数据和IETM的装备常规故障诊断方案。

该方案利用故障树分析方法,将装备实时孪生数据作为输入,将故障树转换为IETM的故障数据模块,存储到IETM数据库中形成故障库,利用IETM的交互性,通过过程数据模块结合故障数据模块进行步进式故障诊断及隔离引导操作,同时提供维修操作指导。针对故障征兆与IETM中故障数据模块不完全一致的情况,采用案例分析法计算装备实时孪生数据提供的故障征兆信息与故障库中明确定义的故障征兆信息的相似度,通过设定相似度的阈值进行判定,若大于等于相似度阈值,则认为装备实时数据表征的故障与故障库已有故障一致,IETM推送对应故障数据模块进行相应的故障诊断隔离引导。下一步将在故障树分析以及案例相似度计算精度方面开展研究工作。

注:本文通讯作者为孔令刚、康时嘉、左洪福。

参考文献

[1] 宋太亮,黄金娥,王岩磊,等.装备保障使能技术[M].北京:国防工业出版社,2013.

[2] 吴家菊,李龚亮,朱行林,等.基于型号装备⁃角色的IETM访问控制研究[J].现代电子技术,2018,41(1):147⁃151.

[3] 程远斌,王斌,王满林.IETM技术在武器装备维修领域的应用研究[J].四川兵工学报,2007,28(1):11⁃13.

[4] 高志龙.基于状态智能预警驱动的IETM关键技术研究[D].北京:北京工业大学,2020.

[5] 吴家菊,左洪福,杨永辉,等.基于IETM的装备电子训练系统设计[J].现代电子技术,2022,45(19):152⁃160.

[6] 吴家菊,李龚亮,蒙立荣,等.基于GJB6600的自主可控IETM浏览平台研究[J].现代电子技术,2017,40(20):37⁃41.

[7] International specification for technical publications using a common source database [EB/OL].[2022⁃12⁃11]. http://www.s1000D.org.

[8] 杨正琦.基于数字孪生的故障诊断技术研究[D].沈阳:沈阳理工大学,2022.

[9] 陆剑峰,徐煜昊,夏路遥,等.数字孪生支持下的设备故障预测与健康管理方法综述[J].自动化仪表,2022,43(6):1⁃7.

[10] 郭德兴,杜晓明,朱宁.基于S1000D故障报告的故障隔离技术[J].兵工自动化,2019,38(7):34⁃36.

[11] 李冬.故障树分析法在飞机排故中的应用[J].科学技术创新,2022(8):169⁃172.

[12] 李洪川,王旭东,王东明,等.基于故障树的风电机组变桨系统故障诊断研究[J].设备管理与维修,2022,10(15):168⁃169.

[13] 周钦强,李建勇,王明辉,等.基于相似度排名的天气雷达故障案例检索[J].广东气象,2021,43(2):73⁃77.

[14] 王峻洲,王华伟,侯召国.基于相似体系的民机结构超手册维修案例分析[J].系统工程与电子技术,2022,44(9):2978⁃2985.

[15] 许佩迪.基于聚类与区域划分的改进KNN算法[D].四平:吉林师范大学,2020.

[16] 窦小凡.KNN算法综述[J].通讯世界,2018(10):273⁃274.

[17] 刘英乾,王兆丰.基于IETM的涡轮故障诊断方法研究[J].应用科技,2013,40(4):58⁃62.

[18] 张耀辉,徐宗昌,周健.面向IETM的智能故障诊断技术研究[C]//装备维修保障新技术新方法及应用研讨会论文集.北京:国防工业出版社,2010:994⁃999.

[19] 郭杨翘楚,欧阳成.基于IETM的航空装备故障诊断[J].测控技术,2020,39(3):58⁃64.

[20] 闫涵.基于结构化手册的智能故障诊断技术研究[D].西安:西安电子科技大学,2021.

作者简介:吴家菊(1978—),女,四川资阳人,博士研究生,正高级工程师,硕士生导师,IEEE会员,研究方向为装备保障,航空器监测、诊断及健康管理,软件工程等。

孔令刚(1998—),男,四川绵阳人,硕士研究生,研究方向为装备保障,故障监测、诊断及健康管理。

康时嘉(1999—),男,四川绵阳人,硕士研究生,研究方向为装备保障,故障监测、诊断及健康管理。

左洪福(1959—),男,江苏南京人,教授,博士生导师,研究方向为航空器监测、诊断及健康管理,可靠性工程。

杨永辉(1973—),男,江西九江人,研究员,博士生导师,研究方向为可信软件,故障监测、诊断及健康管理,数据安全。

周小伟(1978—),男,四川绵阳人,高级工程师,研究方向为装备保障,故障监测、诊断及健康管理。